Большая Энциклопедия Нефти и Газа

Нарезание — прямоугольная резьба

Нарезание прямоугольной и трапецеидальной резьб является одной из наиболее сложных токарных работ. Для нарезания прямоугольной резьбы применяют специальный резец, профиль которого затачивают по специальному шаблону. [16]

При нарезании прямоугольной резьбы имеет существенное значение установка резца. Если резец установлен, как показано на рис. 197, а, профиль резьбы получается правильным. В этом случае, однако, правая режущая кромка не режет, а скоблит металл. Условия работы левой режущей кромки более благоприятны, но вследствие отгибания резца ( вниз и влево) под действием вертикальной силы резания возможно врезание этой кромки в нитку резьбы. Оба недостатка особенно существенны при нарезании резьбы с большими углами подъема. При установке резца по рис. 197, б ширина винтовой канавки у впадины получается больше, чем у вершин профиля, а впадина не плоской, а вогнутой. Достоинство этого способа состоит в том, что правая и левая режущие кромки резца работают в одинаковых благоприятных условиях. [18]

При нарезании прямоугольной резьбы имеет существенное значение установка резца. [20]

Приступая к нарезанию прямоугольной резьбы , необходимо прежде всего правильно установить резьбовой резец. [22]

Крупные прямоугольные резьбы прорезают узким прорезным резцом ( рис. 249, в), затем правую и левую стороны витков обрабатывают начисто раздельно. На рис. 249, г показано нарезание прямоугольной резьбы . С целью повышения чистоты обработки на последних проходах применяют резцы, закрепленные в пружинящие державки ( рнс. В крупносерийном и массовом производствах трапецеидальную резьбу контролируют калибрами. Шаг и профиль прямоугольных, трапецеидальных, упорных и модульных резьб контролируют шаблонами. [23]

Установка резца при нарезании трапецеидальной резьбы производится так же, как и при нарезании прямоугольной резьбы . Резьбы с шагом до 3 мм нарезаются одним резцом, имеющим полный профиль. [25]

Резьба прямоугольная, хотя и имеет в отношении работы трения некоторое преимущество перед трапецеидальной, не стандартизована и почти не применяется. Это обусловлено несколькими причинами: а) трапецеидальную резьбу легко нарезать всеми существующими способами, а нарезание прямоугольной резьбы сложнее; кроме того, ее нельзя фрезеровать; б) трапецеидальная резьба прочнее прямоугольной, так как при одинаковом шаге высота витка у основания в трапецеидальной резьбе больше, чем в прямоугольной; в) осевые зазоры в трапецеидальной резьбе можно регулировать стягиванием разрезной гайки, а в прямоугольной нельзя. [26]

Угол между боковыми режущими кромками резца должен быть равен 30; длина t передней кромки принимается соответственно профилю нарезаемой резьбы. Все углы ( ос, j, а2) выбираются так же, как и углы для нарезания прямоугольной резьбы . [28]

Нарезание прямоугольной и трапецеидальной резьбы производят при движении резца только с помощью поперечной подачи. Резьбы этих профилей изготовляют как однозаходными, так и многозаходными. Прямоугольный профиль режущей части резца для нарезания наружной прямоугольной резьбы должен быть заточен строго по шаблону профиля резьбы. [29]

Дисковые резьбовые фрезы применяют главным образом для нарезания длинных резьб с большим шагом и в основном трапецеидального профиля при предварительной обработке ходовых винтов и червяков различного типа. Иногда дисковыми фрезами нарезают остроугольные резьбы, но их не применяют для нарезания прямоугольной резьбы . [30]

Источник

Нарезание прямоугольной резьбы

Резец для нарезания прямоугольной резьбы показан на рис. 196. Передний угол резца делается равным нулю, а задний — от 6 до 8°. Все остальные элементы резца выбираются в зависимости от шага нарезаемой резьбы и способа его установки. Эти способы показаны на рис. 197.

Рис. 196. Резец для нарезания прямоугольной резьбы

В первом случае (рис. 197, а) резец установлен так, что его главная режущая кромка параллельна оси нарезаемой резьбы, а во втором (рис. 197,6) — перпендикулярна к боковым сторонам винтовой канавки. Достоинства и недостатки каждого из этих способов рассмотрены ниже.

Рис. 197. Способы установки резца при нарезании прямоугольной резьбы: режущая кромка резца параллельна оси резьбу (а); режущая кромка перпендикулярна к боковым сторонам винтовой канавки (б); положение резца при отделке боковых сторон профиля резьбы (в, г)

Если резец устанавливается по рис. 197, а, то угол резца α1 (рис. 196) должен быть на 2° больше угла подъема резьбы. Угол α2 независимо от угла подъема нарезаемой резьбы делается около 3°. Длина t режущей кромки делается равной половине шага нарезаемой резьбы.

При установке резца по рис. 197, б углы α1 и α2 (рис. 196) делаются одинаковыми, около 3° каждый, независимо от угла подъема резьбы. Длина t режущей кромки в этом случае должна быть на 0,5 — 1,0 мм меньше половины шага нарезаемой резьбы.

Для проверки размера t у резца пользуются штангенциркулем или шаблоном (рис. 198, а). Размер t1 (рис. 196) рабочей части резца у его основания должен быть немного (на 0,2—0,3 мм) меньше размера t.

Рис. 198. Шаблоны для заточки резца (а) и проверки профиля прямоугольной резьбы (б)

Державка для резьбовых резцов. Для установки резьбового резца по рис. 197, а или 197, б удобна державка, показанная на рис. 199. Резец 1 посредством болта 2 закрепляется в головке 3. Цилиндрический выступ головки входит в соответствующую выточку (не показана на рисунке), имеющуюся в торце корпуса 4 державки. Соединение головки 3 с корпусом 4 осуществляется посредством дифференциального устройства, состоящего из стержня 5, закрепленного в головке 3 и винта 6. Шаг наружной резьбы винта несколько больше шага резьбы, нарезанной в отверстии винта и на стержне 5. Благодаря такому устройству достигается прочное закрепление головки 3 в требуемом положении. Угол поворота головки, равный углу подъема, отсчитывается по риске А и шкале В.

Рис. 199. Державка для резьбового резца

Установка резца при нарезании прямоугольной резьбы. При нарезании прямоугольной резьбы имеет существенное значение установка резца. Если резец установлен, как показано на рис. 197, а, профиль резьбы получается правильным. В этом случае, однако, правая режущая кромка не режет, а скоблит металл. Условия работы левой режущей кромки более благоприятны, но вследствие отгибания резца (вниз и влево) под действием вертикальной силы резания возможно врезание этой кромки в нитку резьбы. Оба недостатка особенно существенны при нарезании резьбы с большими углами подъема. При установке резца по рис. 197, б ширина винтовой канавки у впадины получается больше, чем у вершин профиля, а впадина не плоской, а вогнутой. Достоинство этого способа состоит в том, что правая и левая режущие кромки резца работают в одинаковых благоприятных условиях.

Из всего сказанного следует, что при черновых проходах резца, когда снимаются сравнительно толстые стружки, а точности профиля не требуется, резец надо устанавливать так, как показано на рис. 197, б. При чистовых проходах, когда важнейшей задачей является получение правильного профиля резьбы, резец должен быть установлен по рис. 197, а. Главная режущая кромка резца должна быть установлена точно на линии центров станка. Кроме того, положение резца должно быть проверено по шаблону подобно тому, как это делается для проверки установки резца при нарезании треугольной резьбы.

Приемы нарезания прямоугольной резьбы. Резьба с шагом до 3—4 мм нарезается резцом, длина режущей кромки которого равна половине шага резьбы, без предварительных черновых проходов. Резец должен быть установлен по рис. 197, а. Боковые стороны профиля получаются при этом чистыми, если углубление резца при каждом новом проходе не превышает 0,05—0,1 мм.

Резьбы, шаг которых больше 4 мм, следует нарезать в два приема. Сначала производится предварительное нарезание резьбы, а затем окончательная отделка ее профиля. Если угол подъема резьбы не превышает 3°, то предварительное нарезание ее производится резцом, установленным по рис. 197, а. При предварительном нарезании резьб с большим углом подъема резец устанавливается по рис. 197, б. В обоих случаях длина режущей кромки резца должна быть меньше (на 0,5—1 мм) половины шага резьбы. На впадине резьбы необходимо оставлять припуск 0,2—0,3 мм на окончательную отделку.

Окончательная чистовая отделка резьбы производится резцом, длина режущей кромки которого равна половине шага резьбы, установленным по рис. 197, а.

Более чистые боковые поверхности профиля резьбы получаются в том случае, если обработка их осуществляется подрезными резцами, установленными по рис. 197, в, г, а впадины — обыкновенным канавочным резцом, установленным по рис. 197, а. Ширина такого резца должна быть меньше ширины впадины резьбы на 0,1—0,2 мм. После каждого прохода резца необходимо тщательно измерять (штангенциркулем) ширину витка резьбы.

Проверка наружного и внутреннего диаметров производится так же, как и у треугольной резьбы; профиль этой резьбы проверяется шаблоном (см. рис. 198, б).

Источник

Нарезание прямоугольной и трапецеидальной резьб

Нарезание прямоугольной и трапецеидальной резьб считается одной из наиболее сложных работ в практике токаря. Угол τ (рис, 272), называемый углом подъема винтовой линии, как у прямоугольной, так и у трапецеидальной резьб значительно больше, чем у треугольной; это создает трудности при заточке резьбовых резцов, их установке и при нарезании резьбы и требует высокой квалификации токаря.

Нарезание прямоугольной резьбы. Рис. 273 дает представление о резце для нарезания прямоугольной резьбы. Прямоугольный профиль его режущей части (если смотреть на резец сверху) должен быть заточен по шаблону строго по профилю резьбы (рис. 274). Передний угол γ резца должен равняться нулю, главный задний угол α = 6 — 8°. Боковые поверхности резца должны быть скошены так, чтобы ни одна из них не терлась о боковые поверхности канавки резьбы. Чем круче резьба, тем больше должен быть скос у боковых поверхностей резца.

Существует два способа установки резьбового резца при нарезании прямоугольной резьбы.

Первый способ. Главная режущая кромка аб резца может быть установлена параллельно оси детали (рис. 272, слева) точно по линии центров станка. В этом случае получаемый профиль резьбы будет точно совпадать с формой режущей части резца, и винт получит правильную форму. Однако углы резания у левой и правой боковых режущих кромок окажутся разными. У правой кромки угол резания δ1 получится тупым, и резец в этом месте будет не резать металл, а скоблить его; у левой кромки условия резания более благоприятны, так как угол резания δ2 будет значительно меньше 90°, зато эта кромка будет сильно ослаблена и быстро затупится.

Второй способ. Главная режущая кромка а’б’ может быть установлена перпендикулярно к боковым стенкам резьбы, как показано на рис. 272,справа. В этом случае обе боковые режущие кромки будут резать одинаково хорошо, но профиль резьбы не будет точно совпадать с профилем резца, дно канавки получится не плоским, а вогнутым. По этой причине такой установкой обычно пользуются только для чернового нарезания канавки. При чистовых же проходах резец должен быть установлен, как на рис. 272, слева.

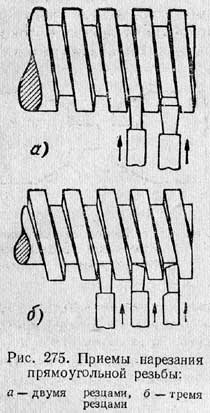

Нарезание прямоугольной резьбы производится или одним резцом, заточенным на полную ширину канавки, или несколькими резцами. Резьбу с шагом до 3—4 мм можно нарезать одним резцом с мерной шириной режущей кромки. Крупную (с шагом больше 4 мм) и точную резьбу лучше прорезать сначала черновым резцом с шириной, равной ¾ ширины полного профиля резьбы, а затем окончательно пройти ее чистовым резцом во всю ширину канавки рис. 275, а). Можно поступить и таким образом: прорезать резьбу тем же черновым резцом, а затем каждую боковую поверхность канавки отделать отдельным отрезным резцом (рис. 275, б). Этот способ дает более чистую и точную резьбу.

Нарезание трапецеидальной резьбы. Трапецеидальная резьба имеет профиль трапеции с углом при вершине 30°. Наклон боковых сторон профиля облегчает сход стружки и позволяет нарезать трапецеидальную резьбу более чисто и точнее, чем прямоугольную.

Трапецеидальную резьбу с большим углом подъема нарезают, как и прямоугольную резьбу, резцами со скошенными боковыми поверхностями. Углы заточки у этих резцов и способы их установки остаются такими же, как и у прямоугольных резьб (см. рис. 272); преимущества и недостатки такой установки одинаковы у обоих типов резцов.

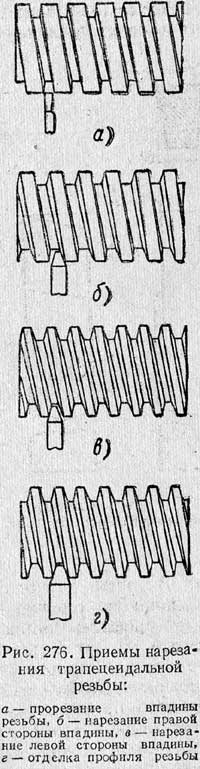

В зависимости от размеров, точности и чистоты трапецеидальную резьбу можно нарезать одним, двумя и тремя резцами. Мелкая и менее точная резьба нарезается одним резцом с режущей частью, соответствующей профилю резьбы. Крупная, а также более точная резьба нарезается двумя или тремя резцами. Прорезным резцом, имеющим ширину, равную ширине канавки на внутреннем диаметре, предварительно прорезают впадину (канавку) на глубину до внутреннего диаметра резьбы (рис. 276, а). После этого устанавливают трапецеидальный резец с кромкой, несколько меньшей ширины профиля нарезаемой резьбы, и нарезают им сначала правую (рис. 276, б), а затем левую сторону впадины (рис. 276, в). Окончательная отделка профиля производится нормальным трапецеидальным резьбовым резцом (рис. 276, г), т. е. резцом, профиль режущей части которого соответствует профилю резьбы. Этот способ требует большой затраты времени.

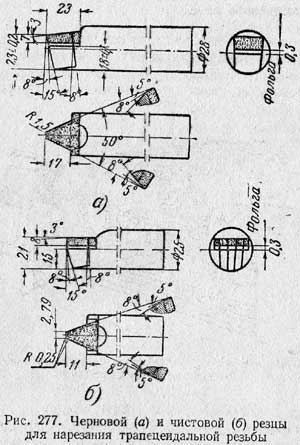

Токарь Н. Чикирев добился значительного повышения производительности труда при нарезании трапецеидальной и треугольной резьб путем внедрения скоростного резания. Для нарезания трапецеидальной резьбы они применяют резцы с пластинками твердого сплава Т15К6. Нарезание производится двумя специально заточенными резцами — черновым и чистовым (рис. 277). Черновой резец (а) имеет угол профиля 50°, чистовой (б) имеет профиль резьбы. Черновой резец не только прорезает канавку, но и расширяет ее, чистовой же резец придает канавке нужный профиль.

Нарезание резьбы производится за 6—7 проходов с глубиной врезания 0,6—0,7 мм, причем последний проход зачистной. Скорости резания — от 155 до 450 м/мин при обработке стали резцами, оснащенными твердым сплавом Т15К6.

Для ускорения обработки при нарезании резьбы на длинных валах новаторы иногда используют обратный холостой ход суппорта для работы резания. Для этого на задней части салазок поперечного суппорта устанавливают дополнительно суппорт с резцедержателем. Резец в резцедержателе устанавливается передней поверхностью вниз.

Источник