- Наплавка под слоем флюса – сущность, преимущества и недостатки

- Содержание:

- Сущность наплавки под слоем флюса.

- Преимущества наплавки под слоем флюса.

- Недостатки наплавки под слоем флюса.

- Технология сварки автомобиля

- Дуговая наплавка под флюсом.

- Схема автоматической дуговой наплавки цилиндрических деталей под флюсом:

- Способ наплавки под флюсом

- Наплавка под флюсом, в защитных газах и порошковой проволокой

- 1. Наплавка под флюсом цельнометаллической проволокой

- 2. Автоматическая наплавка под флюсом электродной лентой

- 3. Механизированная электродуговая наплавка в защитных газах

- 4. Полуавтоматы для наплавки в среде защитных газов

- 5. Наплавка порошковой проволокой и порошковой лентой

- Автоматическая и полуавтоматическая наплавка порошковой проволокой

- Порошковые ленты для наплавки

Наплавка под слоем флюса – сущность, преимущества и недостатки

Содержание:

Наплавкой металла называют процесс, во время выполнения которого на поверхность заготовки при помощи сварочного оборудования наносится слой металла.

Существует несколько видов наплавки металла, различаемых по своим техническим характеристикам:

- по степени механизации процесса наплавка может быть ручной, механизированной, автоматизированной и автоматической;

- по тому способу, которым металл в процессе наплавки защищается, выделяется наплавка под слоем флюса, наплавка под предварительно расплавленным покрытием электрода, которая, в свою очередь, может производиться в вакууме или в среде защитного газа.

- по самому характеру процесса наплавка может быть непрерывной или прерывистой.

Сущность наплавки под слоем флюса.

Наплавка под слоем флюса представляет собой процесс, во время которого сварочная дуга между сварочным электродом и металлической деталью защищается с помощью слоя предварительно расплавленного флюса — толщина слоя при этом может колебаться от 20 до 40 миллиметров. Стоит отметить, что до расплавленного состояния флюс доводится при помощи той же сварочной дуги.

Такая защита необходима для того, чтобы оградить металл от воздействия окружающего воздуха, предотвращая, таким образом, возникновение окисления металла кислородом. Кроме того, слой флюса выполняет и еще одну задачу – он не позволяет расплавленному металлу разбрызгиваться и сохраняет тепло. Таким образом, флюс позволяет добиться экономии металла и повышает производительность труда сварщика.

При проведении наплавки под слоем флюса, как правило, в качестве электрода выступает сварочная проволока, не имеющая покрытия. Диаметр проволоки выбирается в зависимости от задач, поставленных перед сварщиком, и может варьироваться от 1 до 6 миллиметров.

Что касается вида тока, используемого при наплавке под слоем флюса, то чаще всего здесь применяется ток с обратной полярностью – плюс от источника электрического тока подается на сварочную проволоку, а минус – на наплавляемую поверхность изделия. Для того, чтобы еще больше повысить производительность этого метода, часто используют ленточные электроды или подачу сразу двух проволок в зону наплавки с помощью двух полуавтоматических приспособлений.

Преимущества наплавки под слоем флюса.

Дуговая наплавка под флюсом занимает лидирующие позиции среди всех видов наплавки металла, благодаря тем преимуществам, которыми она обладает. К основным достоинствам наплавки под слоем флюса можно отнести:

- высокую производительность труда. Особенно хорошо это достоинство проявляется в тех случаях, когда производится наплавка на большую площадь поверхности изделия, обладающего достаточно простой формой;

- невысокую сложность процесса. Наплавка под слоем флюса не требует высокой квалификации от сварщика, поэтому для ее производства не требуется искать специалиста, обладающего большим опытом именно в этом спектре сварочных работ;

- высокое качество работы. При применении наплавки под слоем флюса внешний вид валика из наплавленного металла обладает отличными эстетическими характеристиками, что имеет большое значение для внешнего вида всей детали. Кроме того, получаемый в результате наплавки валик обладает высокой прочностью и надежностью и прекрасно проявляет себя в ходе дальнейшей эксплуатации изделия;

- высокую безопасность работы сварщика. Сокрытие сварочной дуги под слоем флюса позволяет избежать разбрызгивания расплавленного металла, что значительно повышает безопасность рабочего, предотвращая возможность получения ожогов.

Недостатки наплавки под слоем флюса.

Вместе с несомненными достоинствами наплавка металла под слоем флюса имеет и определенные недостатки. И основными минусами этого вида наплавки можно считать:

- высокую стоимость оборудования. Как правило, оборудование, применяемое в ходе наплавки под слоем флюса, стоит дороже, чем оборудование для ручной дуговой наплавки с применением стержневых электродов с покрытием;

- большую зону нагрева, из-за чего этот вид наплавки не может быть применен в тех случаях, когда требуется наплавка металла на мелкие изделия, особенно, в том случае, если эти изделия обладают достаточно сложной формой;

- кроме того, часто к недостаткам этого вида наплавки относят и тот факт, что он снижает усталостную прочность металлической детали, причем, показатель снижения прочности металла может в некоторых случаях достигать 40%.

И все же, несмотря на все недостатки, наплавка металла под слоем флюса продолжает оставаться самым распространенным способом наплавки, так как позволяет существенно экономить ресурсы – и не только сам металл, но и энергетические ресурсы предприятия, что, в свою очередь, приводит к снижению стоимости получаемых в результате применения этого способа наплавки изделий.

Источник

Технология сварки автомобиля

Дуговая наплавка под флюсом.

Данный способ наплавки применяется в основном для восстановления плоских поверхностей деталей, а также есть возможность наплавки цилиндрических деталей.

Этот способ предусматривает совмещение нескольких основных движений электродов — один из них подача по мере оплавления к детали и перемещение вдоль сварочного шва.

Способ наплавки под флюсом заключается в том, что в зону горения дуги специально, автоматически происходит подача сыпучего флюса и электродной проволоки. Под влиянием высокой температуры образуется так называемый газовый пузырь, в котором существует дуга, она и расплавляет металл. Часть флюса начинает плавиться, при этом образуя вокруг дуги эластичную и гладкую оболочку из жидкого флюса, которая выступает защитой расплавленного металла от окислителя, уменьшает разбрызгивание и угар. После кристаллизации расплавленного металла образуется сварочный шов.

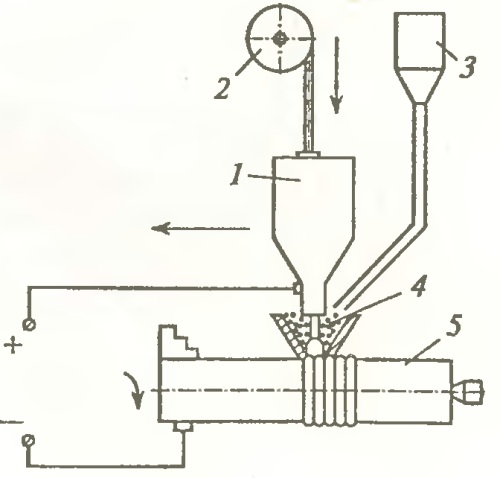

Схема автоматической дуговой наплавки цилиндрических деталей под флюсом:

1 — патрон; 2 — кассета; 3 — бункер; 4 — флюс; 5 — деталь.

— возможность получения требуемого покрытия с определенным составом, т. е. легируемый металл через проволоку и флюс и равномерного по химическому составу и свойствам;

— защита сварочной дуги и ванны жидкого металла от вредного влияния кислорода и азота воздуха;

— выделение растворенных газов и шлаковых включений из сварочной ванны в результате медленной кристаллизации жидкого металла под флюсом;

— возможность использования повышенных сварочных токов, которые позволяют увеличить скорость сварки, что способствует повышению производительности труда в 6-8 раз;

— экономичность в отношении расхода электроэнергии и электродного металла;

— отсутствие разбрызгивания металла благодаря статическому давлению флюса; возможность получения слоя наплавленного металла большой толщины (1,5—5 мм и более);

— независимость качества наплавленного металла от квалификации исполнителя;

— лучшие условия труда сварщиков ввиду отсутствия ультрафиолетового излучения; возможность автоматизации технологического процесса.

— значительный нагрев детали;

— невозможность наплавки в верхнем положении шва и деталей диаметром менее 40 мм из-за отекания наплавленного металла и трудности удержания флюса на поверхности детали;

— сложность применения для деталей сложной конструкции, необходимость и определенная трудность удаления шлаковой корки;

— возможность возникновения трещин и образования пор в наплавленном металле.

Режим наплавки определяется силой тока, напряжением, скоростью наплавки, материалом электродной проволоки, ее диаметром и скоростью подачи, маркой флюса и перемещением электрода, шагом наплавки.

Источник

Способ наплавки под флюсом

Сущность процесса наплавки под флюсом, оборудование и материалы.

Отличительной особенностью процесса автоматической сварки под флюсом является то, что сварочная дуга горит не на открытом воздухе, а под слоем зернистого сыпучего флюса. Под действием тепла дуги расплавляется основной металл детали, электродная проволока и часть флюса, непосредственно прилегающая к зоне наплавки. Электродная проволока подаётся вниз в зону наплавки со скоростью её плавления, плавится и переходит в пол в виде отдельных капель.

Расплавленный флюс образует плотную эластичную оболочку флюсо-газовый пузырь. Поверх этого пузыря находится слой жидкого шлака, (см. “Разрез горения дуги под флюсом”). Флюсово-газовый пузырь надёжно защищает расплавленный металл от вредного воздействия кислорода и азота в воздухе, а также предохраняет металл от разбрызгивания.

Во флюсово-газовом пузыре создаётся большое давление газов, которое оттесняет часть жидкого металла в сторону противоположную направлению наплавки. После остывания жидкого металла образуется наплавленный слой покрытый затвердевшей шлаковой коркой.

Шлаковая корка удаляется с поверхности наплавленного металла лёгкими ударами молотка или зубила в торец корки. При наплавке больших цилиндрических или конических изделий её удаляют специальным скребком.

Преимущество автоматической наплавки под слоем флюса по сравнению с ручной электродуговой наплавкой:

1. Автоматическая наплавка повышает производительность труда на сварочно-наплавочных работах в 6-7 раз.

2. В результате рационального использования тепла дуги уменьшается расход электроэнергии. При ручной сварке на 1 кг наплавленного металла расходуется 6-7 квт-ч электроэнергии, а при автоматической – 3,5 квт-ч.

3. Потери электродного материала в виде огарков на разбрызгивании и угар при ручной наплавке составляет 20-30%, а при автоматической наплавке под флюсом не более 2-4%.

4. При автоматической наплавке качество наплавленного слоя не зависит от квалификаций сварщика, в то время как при ручной наплавке качество слоя в значительной степени определяется квалификацией рабочего.

Высокая производительность труда при автоматической наплавке под слоем флюса объясняется тем, что допускается большие плотности тока (150-200) без опасности разогрева электрода, т. к ток подводится через контакт на небольшом расстоянии от конца электрода.

Автоматическая наплавка нашла широкое применение при восстановлении деталей тракторов и с.-х. машин (катки, оси, колёса). Восстановить детали менее 50 мм наплавкой под флюсом не рационально т. к. сыпучий флюс не будет удерживаться на поверхности детали. Кроме того, детали будут подвергаться чрезмерному нагреву, при котором увеличивается коробление и появляется опасность их прожога. Такие детали лучше восстанавливать вибродуговой наплавкой с применением порошковой проволоки.

На плакате (лаборатория ремонта машин) приведена схема установки для наплавки цилиндрических деталей. Для наплавки деталей под слоем флюса выпускаются наплавочные головки различных конструкций. Основные части наплавочной головки — механизм подачи проволоки с редуктором для изменения скорости её подачи, бункер для флюса с флюсопроводом и специальный мундштук для проволоки. Наплавочную головку укрепляют изолированно на суппорте токарного станка, снабжённого редуктором для изменения часты вращения детали под от 0,29 до 4 об/мин. Электродная проволока сматывается с кассеты, а флюс под действием собственного веса подаётся на бункера. Для питания дуги используется источник постоянного тока. Переменным током пользуются сравнительно редко. При колебаниях напряжения переменного тока в сети дуга менее устойчива, вследствие чего получается неровный наплавленный слой. ”Минус” источника тока соединяется с массой станка, “плюс” с электродной проволокой. Для автоматического управления процессом (подача проволоки, включения станка и источника тока) предназначен аппаратный ящик.

Ток поступает к детали через медно – графитные щётки и кольцевую медную шину, закреплённую на патроне станка. Метал наплавляют при продольном перемещении суппорта с наплавочной головкой.

Станки

Для наплавки цилиндрических деталей используются токарные станки. Тип токарного станка определяется исходя из размеров восстанавливаемой детали, (высота центров станка, расстояние от патрона задней бабки). Для наплавки можно использовать изношенные останки, т. е. высокой точности от них не требуется. Число оборотов станка должно регулироваться в диапазоне 0,5 до 5 об/мин. Большинство токарных станков имеет минимальное число оборотов 10-20 об/мин. Поэтому для снижения числа оборотов установка оборудуется редуктором.

Наплавочные автоматы

Для наплавки деталей применяются наплавочные автоматы А-384Н, А-384 и др. Основные части наплавочной головки – механизм подачи проволоки с редуктором для изменения скорости её подачи, бункер для флюса с флюсопроводом и специальный мундштук для проволоки.

Источник

Наплавка под флюсом, в защитных газах и порошковой проволокой

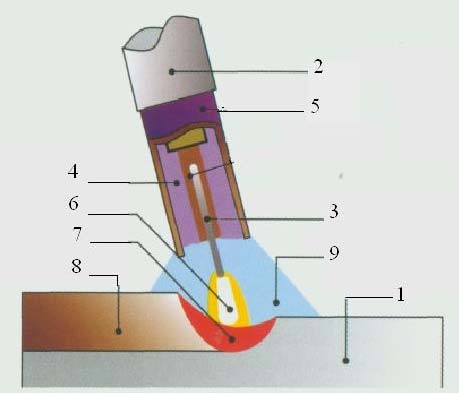

Механизированная наплавка под флюсом цилиндрических и плоских деталей является развитием способов ручной наплавки электродами с толстыми качественными покрытиями. Этот способ был разработан коллективом под руководством академика Е.О. Патона в 1938–1939 гг. Сущность способа заключается в том, что сварочная дуга горит между электродом (проволокой) и изделием под слоем толщиной 10…40 мм сухого гранулированного флюса с размерами зерен 0,5…3,5 мм (рис. 1).

В качестве флюса выступают неметаллические гранулированные порошки, по составу схожие с электродными покрытиями, и в общем случае выполняют такие же функции, как и покрытия, а именно:

- обеспечивают шлаковую и газовую защиту сварочной ванны и наплавленного валика от воздействия окружающей среды;

- легируют и раскисляют наплавленный металл;

- способствуют устойчивому горению дуги за счет ионизации дугового промежутка при диссоциации компонентов флюса;

- рафинируют наплавленный металл.

Для осуществления автоматической наплавки деталей требуется комплекс машин, механизмов и приспособлений, в целом составляющих автоматическую установку. Устройство, производящее зажигание дуги, подачу электродной проволоки по мере плавления и обеспечивающее устойчивое горение дуги, называется автоматической головкой для дуговой сварки и наплавки, или дуговым автоматом. Наиболее важное промышленное значение для ремонтно-восстановительной наплавки имеют автоматы с плавящимся металлическим электродом – проволокой или лентой.

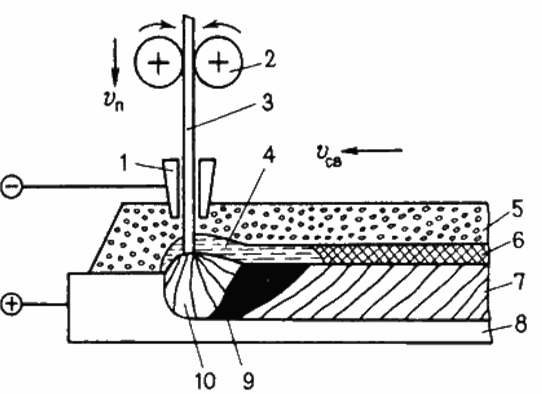

Рис. 1. Схема механизированной наплавки металла под слоем флюса: 1 – токоподводящие колодки; 2 – подающие ролики; 3 – электродная проволока; 4 – слой шлака; 5 – слой сухого флюса; 6 – шлаковая корка; 7 – сварной шов (наплавленный металл); 8 – основной металл; 9 – сварочная ванна; 10 – электрическая дуга

Преимущества механизированного способа наплавки

- Повышение производительности труда в 6…8 раз по сравнению с ручной дуговой наплавкой.

- Снижение расхода электроэнергии в два раза за счёт более высокого термического КПД.

- Высокое качество наплавленного металла благодаря надежной защите наплавленного слоя от воздействия окружающей среды.

- Возможность получения наплавленных слоев толщиной более 2 мм.

- Меньший расход присадочного материала в результате исключения потерь на разбрызгивание и уменьшение угара электродного металла.

- Лучшие условия труда оператора за счёт механизации процесса и отсутствия открытой дуги.

Недостатки

- Большое вложение тепла в материал детали, что увеличивает зону термического влияния и изменяет результаты предыдущей термообработки детали.

- После наплавки требуется термообработка наплавленного слоя или всей детали.

- Трудности удержания ванны расплавленного металла на поверхности цилиндрической детали (детали диаметром меньше 50 мм не наплавляют).

- Уменьшение усталостной прочности детали на 20…40 % за счет остаточных напряжений, пористости и структурной неоднородности слоя.

- Появление при загрузке флюса в бункер и его просеивании после использования силикатной пыли, вредной для организма человека.

1. Наплавка под флюсом цельнометаллической проволокой

Наплавленный металл легируют путем применения легированной проволоки, легированных флюсов или дозированной засыпки легирующих примесей на поверхность наплавляемой детали. Иногда наплавленный металл не подвергается легированию, и наплавка преследует цель – восстановление необходимых геометрических размеров и формы детали.

Для автоматической наплавки применяют плавленые флюсы:

- высококремнистые марганцевые марок АН-348А, ОСН-45, АН-60;

- низкокремнистые марганцевые марок АН-10, АН-16, АН-22;

- высококремнистые безмарганцевые марок АН-20, АН-28,48-ОФ-6. Для наплавки высоколегированных сталей и сплавов используют низкокремнистые марганцевые и безмарганцевые флюсы, обладающие меньшей окислительной способностью, – АН-30, 48-ОФ-6.

Автоматической наплавкой чаще всего восстанавливаются детали цилиндрической формы. Наплавляются такие детали, как правило, по винтовой линии. Ось вращения – горизонтальная. Такой способ обеспечивает непрерывность процесса и высокое качество работы, симметричность остаточных напряжений по отношению к оси детали. Однако при этом способе затруднено удержание флюса и жидкого металла в зоне наплавки.

Для удержания флюса применяют специальное флюсоудерживающее приспособление в виде насадки-воротника специальной формы, расположенной вокруг мундштука горелки.

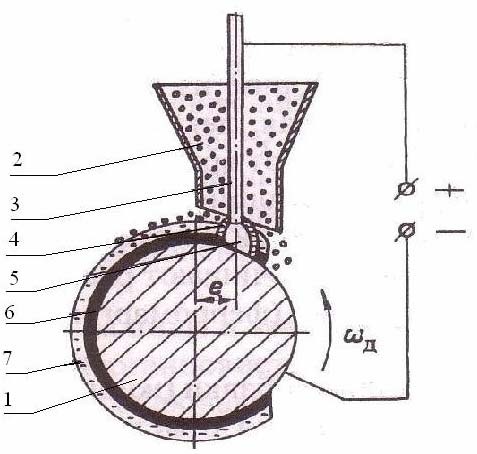

С целью удержания расплавленного металла ванны и жидкого шлака наплавочная головка автомата устанавливается с некоторым смещением конца электродной проволоки с зенита (рис. 2).

Рис. 2. Наплавка цилиндрической детали под слоем флюса: 1 – изделие; 2 – бункер с флюсом; 3 – электродная проволока; 4 – расплавленный флюс (шлак); 5 – сварочная дуга; 6 – наплавленный слой; 7 – шлаковая корка

Величина смещения «е» зависит от диаметра наплавляемой детали и параметров режима наплавки и принимается от 10 мм и более. Окружная скорость выбирается от 10 до 50 м/ч. Чем меньше диаметр электрода, тем меньше следует выбирать скорость наплавки. Шаг наплавки определяется в зависимости от желательной толщины слоя, тока и напряжения в пределах от 3 до 12 мм. Сила тока для наплавки и диаметр электродной проволоки устанавливаются в зависимости от диаметра наплавляемой детали.

Наплавку цилиндрических деталей (коленчатых валов, крановых колес, опорных катков и прочих) производят на специальных вращателях или специально приспособленных для этого токарных станках (рис. 3).

Рис. 3. Установка УНВ-3-5 для дуговой наплавки тел вращения

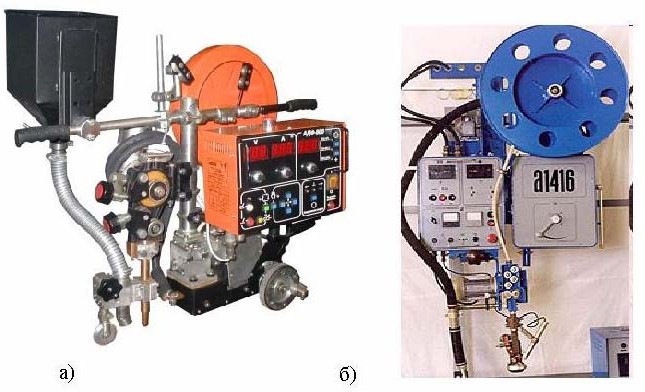

Рис. 4. Сварочный трактор АДФ-800 (а) и сварочный автомат А-1416 (б), применяемые для наплавки деталей под слоем флюса

Поверхности плоских деталей наплавляют с помощью оборудования, предназначенного для сварки с дополнительными перемещающими устройствами – сварочными автоматами и сварочными тракторами (рис. 4).

Сварочный трактор АДФ-800 предназначен для сварки и наплавки электродной проволокой под слоем флюса. Работает в комплекте с выпрямителями ВДУ-1250, ВДУ-1202, ВДУ-630 и др. АДФ800 представляет собой самоходное устройство, в котором подача сварочной проволоки, перемещение и защита дуги происходят автоматически по определенной программе. Автомат подвесной самоходный А-1416 предназначен для двухдуговой сварки и наплавки сплошной проволокой под слоем флюса низкоуглеродистых и легированных сталей на постоянном токе с независимыми от параметров дуги скоростями сварки и подачи электродной проволоки. Глубокое регулирование скорости подачи электродной проволоки и скорости сварки, получаемое сменными шестернями, обеспечивает широкий диапазон применения автомата.

Наплавка производится отдельными валиками вдоль или поперек наплавляемой поверхности. Наплавку менее высоких, но более широких слоев металла целесообразно проводить с наклоном электродной проволоки под углом 40…50° к горизонту, глубина проплавления металла при этом в два раза меньше, ширина наплавленного валика больше при одинаковых режимах наплавки.

Для получения широкого слоя используют наплавку:

- многоэлектродную;

- многодуговую;

- с поперечными колебаниями электрода;

- стальной лентой.

Производительность наплавки оценивается в кг/ч наплавленного металла. Например, при ручной дуговой наплавке производительность оценивается в диапазоне 0,8…3 кг/ч; автоматическая одним электродом – 2…15 кг/ч; многоэлектродная – 5…30 кг/ч; электродной лентой – 10…60 кг/ч.

2. Автоматическая наплавка под флюсом электродной лентой

Исследования Института электросварки им. Е.О. Патона Национальной академии наук Украины показали, что при автоматической наплавке под слоем флюса можно вместо электродной проволоки использовать ленту малой толщины (0,3…1,0 мм) и большой ширины (10…100 мм и более). При наплавке лентой получается малая глубина проплавления основного металла вследствие невысокой плотности тока и в то же время обеспечивается надежный провар. Доля участия основного металла в формировании наплавленного валика составляет от 5 до 15 %. Высокая производительность процесса наплавки достигается за счет использования больших токов без увеличения глубины провара основного металла и наложения валика большой ширины за один проход.

Минимальная плотность тока, определяющаяся отношением силы тока к площади поперечного сечения электродной ленты, обеспечивает устойчивый процесс наплавки. Обычно плотность тока при наплавке лентой составляет около 10 А/мм2, при этом напряжение на дуге составляет Uд = 22…36 В, скорость наплавки от 4 до 12 м/ч. В зависимости от режима за один проход можно наплавить слой толщиной от 2,5 до 8 мм.

Для наплавки используются электродные ленты различного состава. Например, для износостойкой наплавки можно использовать ленту из ковкого чугуна. Применяя флюс АН-28 и автоматический регулятор напряжения дуги, можно получить хорошее формирование валика с твердостью 40…50 НRC. При этом износостойкость наплавленного слоя в несколько раз больше износостойкости конструкционной стали. Возможно получение наплавленного слоя не только из чугуна, но также из различных износостойких сталей и цветных металлов. Для коррозионно-стойких покрытий широкое применение находят ленты из сталей 12Х18Н9Т, 12Х18Н10Т, ЮХ18Н9Б, 10Х19Н11МЗ, 20Х13Н4Г9, 10X13. При использовании таких лент лучшие результаты по формированию наплавленного слоя дает пемзовидный флюс АН-26, а при наплавке лентой из стали 20Х13Н4Г9 флюс 48-ОФ-10. При наплавке образуются валики, имеющие правильную форму, шлаковая корка легко отделяется.

Для наплавки изделий из цветных сплавов (бронзы, меди) изготовляются ленты следующих марок: БрАМц9-2, БрБНТ1,9, БрКМц3-1, БрА5, БрОФ6,5-0,15, БрОЦ4-3, БрОЦС4-4-2,5. В качестве защитной среды применяют флюсы, а также защитные газы — аргон, гелий, азот и их смеси. Лучшей защитой является аргон, обеспечивающий надежную защиту дуги и минимальное проплавление основного металла. Наплавку лентой из бронзы БрАМц9-2 можно вести под флюсами АН-348А, АН-60, АН-20, АН-26.

Для наплавки деталей из никелевых сплавов можно применять ленты из марганцовистого никеля марок НМц2,5 и НМц5,0 или чистого никеля марок НП1, НП2, НП3 и НП4. Используют также никелевые ленты, содержащие сильные раскислители (1,5 % Аl и 2,0…3,5 % Ti), или ленты и флюсы, содержащие 2…3 % Nb и 3 % Мn.

3. Механизированная электродуговая наплавка в защитных газах

В промышленности применяют различные способы электродуговой сварки и наплавки в среде защитных газов: в аргоне, гелии, углекислом газе. Эти способы во многих случаях позволяют восстанавливать или упрочнять поверхности изделий, наплавка которых другими способами затруднена. Кроме того, газоэлектрическая сварка создает возможности для автоматизации наплавочных работ там, где применение автоматической и полуавтоматической сварки под слоем флюса невозможно. При этом значительно увеличивается производительность труда и снижается себестоимость наплавочных работ.

Разработанный профессорами К.В. Любавским и Н.М. Новожиловым метод сварки плавящимся электродом в атмосфере углекислого газа дал возможность получать плотные швы при сварке малоуглеродистых, низколегированных и высоколегированных аустенитных сталей.

Сущность способа заключается в том, что воздух (кислород, водород, азот, пары воды и др.) оттесняется из зоны сварки струей углекислого газа, а окисление самим углекислым газом расплавленного дугой металла компенсируется за счет повышенного содержания элементов-раскислителей в электродной проволоке (рис. 5). На качество сварных соединений существенное влияние, особенно при полуавтоматической сварке, оказывает техника сварки.

От расстояния, угла наклона и характера движения горелки зависят надежность газовой защиты зоны сварки от воздуха, скорость охлаждения металла, форма шва, условия удаления газовых пузырей и неметаллических включений из сварочной ванны.

Рис. 5. Схема наплавки в среде углекислого газа: 1 – мундштук; 2 – электродная проволока; 3 – горелка; 4 – наконечник; 5 – сопло горелки; 6 – электрическая дуга; 7 – сварочная ванна; 8 – наплавленный валик; 9 – восстанавливаемое изделие

Процесс ремонтной сварки и наплавки в углекислом газе необходимо вести на короткой дуге. При сварке на токах 200…250 А длина дуги должна быть в пределах 1,5…4,0 мм, так как увеличение длины дуги повышает разбрызгивание жидкого металла и вызывает угар легирующих элементов. Сварка возможна на постоянном токе, а также на переменном токе с применением осциллятора.

Автоматическая наплавка в защитном газе плавящимся электродом производится подачей проволоки из кассеты к месту наплавки с постоянной скоростью через токоподводящий мундштук. Защитный газ из баллона по шлангу поступает через сопло горелки к месту горения дуги. Эффективность газовой защиты зависит от конструктивных особенностей газоподводящего сопла, расстояния между торцом сопла и поверхностью детали, а также от скорости наплавки, давления защитного газа и движения воздуха в месте наплавки. Наплавка в защитном газе позволяет механизировать процесс работы в любом пространственном положении. Для наплавки в среде углекислого газа применяется углеродистая и низколегированная проволока диаметром от 0,8 до 3 мм. Проволоку диаметром 0,8…1,6 мм применяют при незначительном износе деталей и для наплавки цилиндрических деталей малых диаметров при любом износе. Наибольшая толщина наплавляемого однопроходного слоя в этом случае составляет 1…2,5 мм. На поверхности проволоки не должно быть ржавчины и различных загрязнений, которые приводят к образованию пористости и снижают устойчивость горения дуги. Очистка проволоки может проводиться как механическим, так и химическим путем. Химический состав электродной проволоки должен быть таким, чтобы можно было в достаточной степени раскислить ванну расплавленного металла, легировать его и получить плотный наплавленный металл. При наплавке углеродистых и низколегированных сталей в качестве раскислителей используют кремний и марганец.

Для наплавки стальных и чугунных изделий в среде углекислого газа применяется проволока марок Св-12ГС, Св-08Г2С, Св-Х13, Св-Х17, Св-06Х19НТ, Св-18ХМА, Св-08Х20Н9Г7Т.

Для сварки в СО2 используется также порошковая проволока марок ПП-18Т, ПП-4Х2В8Т, ПП-Х12ВФТ.

Использование для наплавки проволок марок Св-12ГС, Св-08ГС, Св-08Г2С дает наплавленный металл не очень высокой твердости и износостойкости. Такие проволоки применяются в основном для восстановления геометрических параметров изделия.

При наплавочных работах нет необходимости получать глубокое проплавление основного металла. Поэтому основными факторами являются: устойчивое горение дуги, производительность и качество наплавочных работ. С точки зрения устойчивости процесса рекомендуется силу тока принимать в зависимости от диаметра проволоки по следующим данным:

| диаметр (мм) | 0,8; | 1,0; | 1,2; | 1,6; | 2,0; | 2,5; |

| сила тока (А) | 60…120 | 80…160 | 90…260 | 120…350 | 200…450 | 250…550. |

Уменьшение силы тока должно соответствовать снижению скорости подачи электродной проволоки.

Повышение напряжения на дуге приводит к увеличению ширины валика наплавленного металла, росту потерь металла на разбрызгивание, угар и окисление, ухудшается качество наплавки, появляются поры. Поэтому рекомендуется выдерживать определенное напряжение на дуге в зависимости от силы тока:

| сила тока (А): | 60 | 100 | 140 | 200 | 250 | 300 | 400; |

| напряжение (В): | 18 | 19 | 20 | 22 | 25 | 28 | 30. |

Наплавка в углекислом газе имеет особенно большие преимущества перед наплавкой под флюсом при восстановлении цилиндрических деталей малых диаметров (10…20 мм).

На устойчивость процесса наплавки существенное влияние оказывает вылет электродной проволоки. Большой вылет вызывает чрезмерный нагрев и перегорание проволоки в месте контакта с токоподводящим устройством. Чем более высокая плотность тока, тем меньше должен быть вылет электрода.

При наплавке в среде СО2 валики должны перекрывать друг друга на 1/3 ширины, что дает более ровную поверхность наплавленного металла.

Наплавку сталей с повышенным содержанием углерода или легирующих примесей необходимо производить с предварительным подогревом детали и с более высоким подогревом углекислого газа. В противном случае возможна закалка металла в зоне термического влияния, что приводит к появлению микротрещин и ухудшает обрабатываемость металла режущим инструментом.

Для сварки плавящимся электродом в среде углекислого газа используются полуавтоматы и автоматы как российского, так и зарубежного производства.

4. Полуавтоматы для наплавки в среде защитных газов

Полуавтомат ПДГ-603 (рис. 6, а) предназначен для дуговой механизированной сварки и наплавки в среде защитных газов, а также порошковой самозащитной проволокой изделий из низкоуглеродистых и конструкционных сталей. Полуавтомат имеет плавное регулирование сварочных параметров, настройку трех независимых режимов сварки, подающую приставку с четырьмя

ведущими роликами-шестернями, выносной пульт дистанционного управления, а также водяное охлаждение горелки при сварке на максимальных режимах.

Рис. 6. Полуавтоматы для дуговой сварки и наплавки в среде защитных газов: а – полуавтомат ПДГ-603; б – полуавтомат «Мидиком-160»

Полуавтомат ПДГО-501-1 предназначен для полуавтоматической сварки и наплавки металла плавящимся электродом как в среде защитных газов, так и порошковой проволокой. Скорость подачи проволоки регулируется ступенями от 95 до 725 м/ч, диаметр проволоки 1,2…3,2 мм. Полуавтомат размещен на легкой тележке вместе с устройством, на которое можно уложить бухту электродной проволоки массой до 80 кг. В комплект сварочного полуавтомата могут входить:

- источник питания ВДГ-506 с регулировкой напряжения на дуге от 18 до 50 В;

- горелка на ток до 300 А для сварки в среде защитного газа;

- горелка на ток до500 А для сварки порошковой проволокой;

- провода сварочные и кабель управления с радиусом действия 10 м. Полуавтомат «Мидиком-160». Производитель: ООО «МидикомС», Россия. Полуавтомат сварочный малогабаритный «Мидиком-160» (рис. 6, б) предназначен для ручной дуговой сварки на постоянном токе плавящимся электродом в среде защитного газа

малоуглеродистых, легированных, а также нержавеющей стали суммарной толщиной до 4 мм. Может использоваться для выполнения разнообразных сварочно-монтажных работ при авторемонте, в строительстве. Полуавтомат состоит из силового трансформатора, выпрямителя и LС-фильтра сварочного тока, механизма подачи электродной проволоки с катушкой и гибким рабочим шлангом, устройства подачи защитного газа, электронного блока управления, выбора режимов работы и индикации, системы принудительного охлаждения.

Полуавтомат MIG 305 C/S применяется для сварки металлов любой толщины и химического состава сплошной или порошковой проволокой в защитных газах.

Технические характеристики полуавтомата

- Сила тока 40…300 А

- Напряжение сети 3380 В

- Ток при ПВ = 35 % 285 A

- Ток при ПВ = 60 % 215 A

- Ток при ПВ = 100 % 170 A

- Напряжение холостого хода 16…47 В

- Количество ступеней регулировки напряжения 20

- Вес 130 кг

Наиболее благоприятные условия для формирования валика металла наблюдаются при наплавке в инертных одноатомных газах аргоне и гелии (рис. 7). В аргоне имеют место два вида переноса металла через дугу: крупнокапельный без коротких замыканий с небольшим разбрызгиванием на докритическом токе и струйный на токе больше критического значения. Вид переноса металла через дуговой промежуток влияет на форму проплавления основного металла и на формирование наплавленного валика. Наплавка со струйным переносом электродного металла нежелательна, так как при этом значительно увеличивается глубина проплавления основного металла.

В гелии наблюдается капельный перенос с короткими замыканиями дуги (малые ток и напряжение) и без коротких замыканий на повышенном токе и напряжении при незначительном разбрызгивании электродного металла.

Рис. 7. Схема процесса наплавки электродной проволокой в среде аргона: 1 – наплавляемое изделие; 2 – горелка; 3 – электродная проволока; 4 – защитный газ; 5 – газовое сопло; 6 – сварочная дуга; 7 – сварочная ванна; 8 – наплавленный валик; 9 – защитная атмосфера

Валик металла, наплавленный в среде гелия, имеет меньшую выпуклость, чем в аргоне, так как аргон повышает поверхностное натяжение жидкого металла. Применение смеси Ar+He позволяет использовать преимущества обоих газов.

5. Наплавка порошковой проволокой и порошковой лентой

Весьма перспективным способом восстановления и упрочнения поверхностей деталей, позволяющим значительно увеличить производительность труда по сравнению не только с ручной, но и механизированной сваркой в углекислом газе, является сварка и наплавка порошковой проволокой. Отличительная ее особенность по сравнению с другими механизированными способами состоит в том, что она сочетает преимущества и ручной сварки – простоту и мобильность, и механизированной сварки в углекислом газе – большую производительность и высокое качество сварных соединений.

Использование порошковой проволоки для наплавочных работ позволяет значительно расширить номенклатуру наплавляемых сталей, так как для большинства из них нельзя получить металлургическим путем соответствующую монолитную легированную проволоку.

Идея применения электродов, имеющих прочную токопроводящую оболочку и менее прочную «сердцевину», состав которой можно изменять, была выдвинута в XIX веке великим русским изобретателем Н.Н. Бенардосом – родоначальником электродуговой сварки. В 30-е годы впервые в истории сварочной техники советский инженер В.Е. Сахнович экспериментально доказал возможность применения электродов, состоящих из тонкостенной стальной трубки и сердечника из сварочного флюса для автоматической сварки открытой дугой, т. е. не имеющей внешней защиты углекислым газом или флюсом. Он применял электроды, изготовленные из цельнотянутых стальных трубок, в которые засыпали порошкообразный сухой флюс; концы трубок заваривались, и они обжимались на 1,5…2,0 мм с целью уплотнения шихты. Они были названы В.Е. Сахновичем «электродами с внутренней обмазкой». В начале 60-х годов в Институте электросварки им. Е.О. Патона была предложена трубчатая электродная проволока, получившая название «порошковая проволока для производства сварочных работ». Сварка порошковой проволокой непрерывно совершенствуется, и этот механизированный способ дуговой сварки находит все большее применение как в нашей стране, так и за рубежом.

Автоматическая и полуавтоматическая наплавка порошковой проволокой

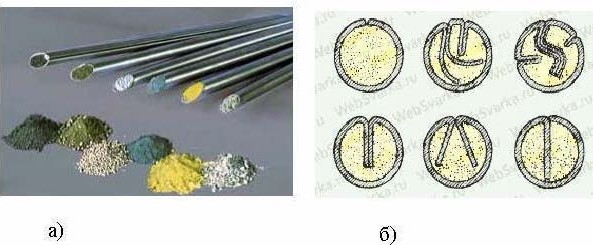

Порошковые проволоки представляют собой трубчатую сложного внутреннего сечения проволоку, заполненную порошкообразным наполнителем (рис. 8). Наполнитель имеет состав, соответствующий покрытиям электродов для сварки. Масса порошкообразного наполнителя составляет от 15 до 40 % веса проволоки.

Порошок, входящий в состав порошковой проволоки, при ее расплавлении электрической дугой выполняет следующие функции:

- обеспечивает газовую и шлаковую защиту сварочной ванны от воздействия окружающей среды;

- способствует раскислению сварочной ванны;

- легирует сварной шов;

- стабилизирует дуговой разряд.

Рис. 8. Порошковые проволоки для сварки и наплавки: а – внешний вид; б – сечения проволоки

По способу защиты порошковые проволоки делятся на самозащитные и используемые с дополнительной защитой газом (СО2) или флюсом. Самозащитные проволоки, как правило, применяются и для производства сварных конструкций, и для наплавки деталей. Порошковые проволоки, используемые с дополнительной защитой, применяются в основном для наплавочных работ.

Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шлакообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газои шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низкоуглеродистых слоев используют сварочные проволоки типа ПП-АН3 и др. Для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-3ХВ3Ф-О (буква «О» в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой). Наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-О. Разработаны порошковые проволоки для исправления (заварки) дефектов стального литья (ППс-ТМВ6, ППс-ТМВ29, ППс-ТМВ14, ППс-ТМВ15, ВЕЛТЕК-Н210, ВЕЛТЕК-Н215).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы.

Преимущества этого способа: применение менее сложной аппаратуры по сравнению с аппаратурой, используемой при наплавке под флюсом и в защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавки. Порошковая проволока дает возможность более экономично расходовать легирующие вещества, поэтому очень перспективна. Рекомендуемые марки порошковой проволоки для наплавки различных деталей приведены в прил. 2.

Обычно порошковые проволоки используют для сварки шланговыми полуавтоматами. Ввиду возможности наблюдения за образованием шва техника наплавки различных изделий практически не отличается от техники их наплавки в защитных газах плавящимся электродом. При многослойной сварке или наплавке порошковой проволокой поверхность предыдущих слоев следует тщательно зачищать от шлака.

Наплавка порошковыми проволоками имеет свои недостатки. Малая жесткость трубчатой конструкции порошковой проволоки требует применения подающих механизмов с ограниченным усилием сжатия проволоки в подающих роликах. Наплавка может осуществляться только в нижнем и редко в вертикальном положении. Это объясняется тем, что образующаяся сварочная ванна повышенного объема, покрытая жидкотекучим шлаком, не удерживается в вертикальном и потолочном положениях силой поверхностного натяжения и давлением дуги. Существенный недостаток порошковых проволок, сдерживающий их широкое промышленное применение, – повышенная вероятность образования в швах пор, вызываемая наличием пустот в проволоке. Кроме того, нерасплавившиеся компоненты сердечника, переходя в сварочную ванну, способствуют появлению газообразных продуктов. Повышает вероятность образования пор также влага, попавшая в наполнитель при хранении проволоки, кроме того, смазка и ржавчина, следы которых имеются на металлической оболочке.

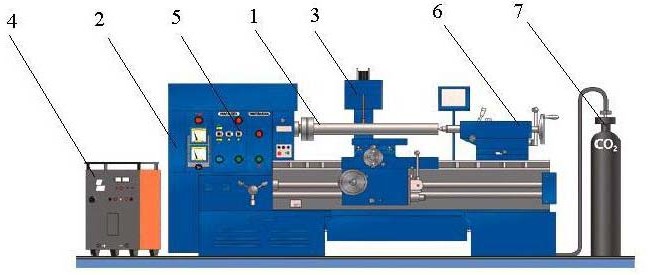

Для автоматической наплавки деталей порошковой проволокой применяются наплавочные установки УД-209, УД-609, УНП-350-1 и др. Обычно в состав таких установок входит манипулятор-вращатель на базе токарного станка, источник питания дуги, сварочная головка с механизмом подачи проволоки, пульт управления, баллон с защитным газом. Принципиальная схема таких установок приведена на рис. 9.

Рис. 9. Схема типовой установки для автоматической наплавки цилиндрических деталей порошковой проволокой: 1 – наплавляемая деталь; 2 – манипулятор-вращатель; 3 – сварочная головка; 4 – источник питания; 5 – пульт управления; 6 – задняя бабка; 7 – баллон с защитным газом

Порошковые ленты для наплавки

Порошковые ленты изготавливают на специальных станах, снабженных роликами для формирования и завальцовки лентыоболочки. Стан имеет дозирующее устройство для подачи шихты и клеть валков для уплотнения этой шихты, формируя сердечник порошковой ленты. Процесс волочения, в отличие от производства цельнометаллической ленты, при изготовлении порошковой ленты отсутствует. Ленту изготавливают обычно шириной 40…50 мм. Порошковые ленты применяют для наплавки изделий из различных конструкционных сплавов, но в основном стали или чугуна. При наплавке порошковыми лентами в качестве защитной среды могут применяться флюсы или защитные газы. Некоторые ленты могут использоваться без дополнительной защиты. Например, порошковые ленты ПЛ-АН101 и ПЛ-АН102 универсальны. Они предназначены для наплавки и под флюсом, и открытой дугой. В основном порошковые ленты применяют в тех случаях, когда величина изношенной поверхности достаточно большая, а степень износа невелика. Например, порошковые ленты ПЛ-У40Х38Г3РТЮ и ПЛУ30Х30Г3ТЮ используют для наплавки под флюсом деталей строительных и дорожных машин, работающих в условиях абразивного износа: первая – при отсутствии ударов, вторая – для деталей, испытывающих абразивный износ с ударными нагрузками.

Источник