- Полимерные покрытия. Свойства материалов и особенности нанесения

- Смотрите также

- Полиэстер

- ПВДФ-покрытие

- Пластизол

- Пурал

- Полимерные антифрикционные покрытия

- Достоинства и недостатки полимерных покрытий

- Нанесение полимерного покрытия

- Полимерные покрытия

- 1. Материалы покрытия

- 2. Способы нанесения полимерных покрытий

- Применение полимерных покрытий

Полимерные покрытия. Свойства материалов и особенности нанесения

Смотрите также

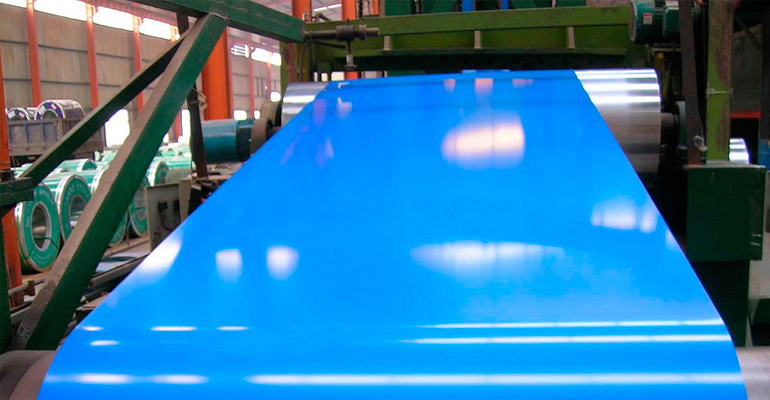

Полимерные покрытия предназначены для обработки металлических поверхностей в целях защиты от коррозии и придания декоративного внешнего вида.

В качестве полимерного покрытия могут выступать полиэстер, поливинилденфторид (ПВДФ), пластизол, пурал и др.

Рассмотрим эти материалы, сферы их применения и технологии нанесения подробнее.

Полиэстер

Полиэстер (полиэфир) – наиболее популярный полимер, используемый в качестве покрытия. Он характеризуется высокой стойкостью к УФ-излучению, отличными антикоррозионными свойствами, эластичностью (легко поддается формовке).

Полиэстеровое покрытие выдерживает практически любые температуры – как низкие, так и высокие.

По сравнению с другими видами полимеров полиэстер наиболее доступен по цене.

Не слишком выдающиеся прочностные характеристики материала компенсируются дополнительной обработкой кварцевым песком. Однако стоимость нанесения покрытия при этом возрастает.

Транспортировка изделий с полиэстерово-кварцевым защитным слоем представляет определенные сложности, так как песок может повредить смежные с ним поверхности.

ПВДФ-покрытие

Поливинилденфторид (ПВДФ) применяется для защиты металлов не намного реже, чем полиэстер. Данный полимер состоит из поливинилхлорида (80 %) и акрила (20 %).

ПВДФ образует на деталях блестящий, устойчив к выцветанию слой, поэтому часто используется в качестве декоративного покрытия. Данный материал может придать поверхности глянец, эффект «металлик», медный или серебристый оттенок.

Поливинилденфторид устойчив к механическому воздействию и обладает наибольшим сроком службы среди всех полимеров. ПВДФ используется для обработки металлических поверхностей, которые эксплуатируются под воздействием агрессивной окружающей среды.

Пластизол

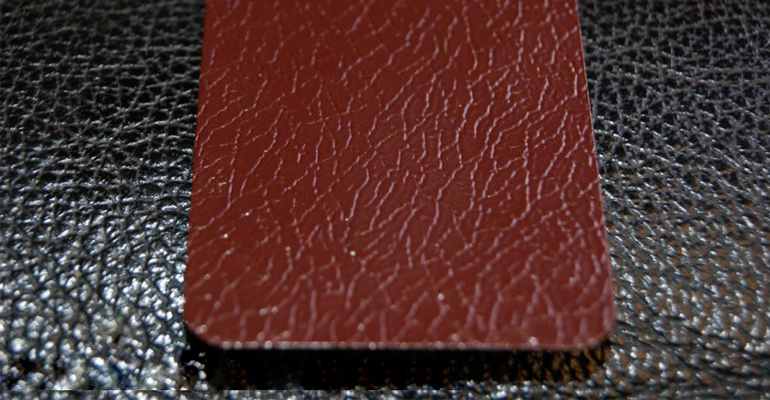

Пластизол, как и ПВДФ-покрытие, обладает отличными декоративными свойствами. По стоимости он является самым дорогим, однако при этом обладает наилучшей устойчивостью к механическим повреждениям.

Пластизол наносится толстым слоем (до 200 мкм) и используется для создания фактурных покрытий, тисненых поверхностей и штампованных рисунков.

Данный материал отлично защищает детали от влаги и коррозии, однако под воздействием очень высоких температур (свыше +80 °С) и прямого УФ-излучения может потерять свои свойства. Именно поэтому его не рекомендуется использовать в южных широтах (в крайнем случае можно применять пластизол светлых тонов с максимальной светоотражающей способностью).

Пурал

Пурал изготавливается на основе полиуретана и модифицированного полиамида. Покрытие из пурала отличается шелковисто-матовой поверхностью, высокой термостойкостью и устойчивостью к резким перепадам температур.

Данный материал не выцветает и не разрушается под действием химически агрессивных сред. Пурал не так устойчив к пластическому деформированию, как пластизол, и стоит дороже, чем полиэстер, однако по соотношению цены и качества является оптимальным вариантом из всех представленных выше.

Наибольшее распространение пураловые покрытия получили при производстве кровельных элементов из оцинкованного металла. Сталь, обработанная пуралом, приобретает красивый внешний вид, высокие антикоррозионные характеристики и устойчивость к УФ-излучению.

Полимерные антифрикционные покрытия

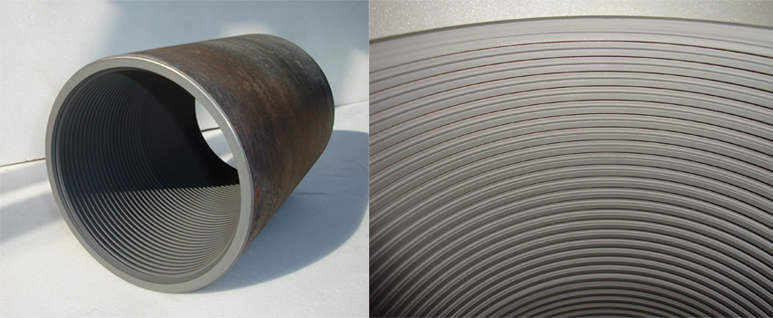

Особой разновидностью полимерных защитных материалов являются антифрикционные твердосмазочные покрытия. Внешне они похожи на краски, однако пигмент в их составе заменяют высокодисперсные частицы твердых смазочных веществ: дисульфида молибдена, графита, политетрафторэтилена и др.

Твердые смазки равномерно распределены в полимерном связующем: эпоксидной, титанатовой, полиуретановой, акриловой, фенольной и других смолах.

Востребованность антифрикционных твердосмазочных покрытий обусловлена их отличными рабочими характеристиками: высокой несущей способностью, широким диапазоном эксплуатационных температур, противозадирными и антикоррозионными свойствами.

В отличие от обычных полимерных покрытий, антифрикционные выдерживают длительное воздействие химически-агрессивных сред и экстремальных нагрузок. При этом они выполняют не только защитную, но и смазочную функцию, чем также выигрывают у полимеров.

В качестве примера таких материалов можно привести отечественные покрытия MODENGY. Они используются в самых различных отраслях промышленности и автомобилестроения.

Типовыми узлами применения покрытий являются средне- и тяжелонагруженные подшипники, направляющие, зубчатые передачи, детали ДВС (юбки поршней, дроссельная заслонка и пр.), резьбовые соединения и другие пары трения из различных материалов (металлов, резин, пластмасс).

Антифрикционные твердосмазочные покрытия MODENGY наносятся однократно на весь срок службы деталей, что позволяет полностью отказаться от масел и пластичных смазок для дальнейшего обслуживания.

Достоинства и недостатки полимерных покрытий

Полимерные покрытия обладают как неоспоримыми преимуществами, так и явными недостатками.

К достоинствам полимеров можно отнести:

- Эстетичность

- Непроницаемость

- Относительную термостойкость

- Электроизоляционные свойства

- Устойчивость к воде

- Экологичность

- Высокую адгезию

- Большой выбор расцветок

Однако, наряду с положительными сторонами, полимерные покрытия не лишены недостатков. Главный из них – высокая стоимость нанесения, которая складывается из стоимости самого полимера, вспомогательных (грунтовочных) материалов, специального оборудования и пр.

Еще одним минусом полимерных покрытий является сложность их удаления. Они достаточно устойчивы к химикатам, поэтому растворителем удалить полимерный слой не получится. Снять покрытие можно только с помощью специального инструмента.

Существенный недостаток полимеров – невозможность их нанесения без специальных инструментов, которыми располагают только промышленные предприятия или узкие специалисты.

Помимо всего прочего, полимерными составами возможно покрывать не все металлы, а только те, которые проводят электрический ток. Это связано с особым методом нанесения полимеров – путем магнитной индукции.

Нанесение полимерного покрытия

При нанесении полимерного покрытия методом напыления главную роль играет оборудование.

Бак краскопульта имеет положительный заряд, в то время как окрашиваемая деталь заряжается отрицательно. Благодаря этому при контакте полимерного состава с поверхностью изделия возникает явление, схожее с магнитной индукцией при замыкании электрода.

Весь процесс нанесения разделен на этапы, следование которым напрямую влияет на качество конечного результата. При малейших отклонениях от технологии рабочие характеристики полимерного покрытия могут быть сведены к нулю.

На первом этапе работы происходит подготовка поверхности: она тщательно очищается от загрязнений и обезжиривается, те участки, которые обрабатывать не нужно, закрываются.

Далее следует предварительное грунтование изделия, нанесение самого покрытия, возможно лакирование. Все операции происходят в специальной закрытой камере, изолированной от проникновения пыли и других частиц. Одно из главных требований к этой камере – хорошая освещенность, позволяющая специалисту рассмотреть поверхность детали и нанести покрытие с любого ракурса.

Обрабатываемую деталь подвешивают на специальных крюках, подают на нее отрицательный заряд и приступают к нанесению покрытия. Весь процесс занимает достаточно много времени, материал наносится в один слой во избежание неравномерности.

Третий этап – полимеризация. Изделие с покрытием медленно прогревается в специальной камере с максимальной температурой +200 °C. Процесс занимает около 1 часа. Температура и время отверждения зависят от толщины слоя. Важным фактором правильной сушки является медленный и равномерный нагрев печи, во время которого покрытие растекается по детали, проникая во все труднодоступные места.

На последнем этапе изделие охлаждается. Для этого температура в печи постепенно снижается до +100 °C. Нельзя допускать резкого охлаждения камеры, так как на полимерном покрытии могут появиться трещины. Запрещается также открывать печь, так как перепад температуры вызовет те же последствия.

Остывшую деталь извлекают из печи и помещают в камеру для нанесения краски или лака. Данная операция необязательна и имеет, скорее, декоративное значение. Таким образом полимерному покрытию придается дополнительный блеск и глубина.

Антифрикционные твердосмазочные покрытия могут наноситься стандартными методами окрашивания: распылением, окунанием, центрифугированием, трафаретной печатью.

Распыление – наиболее простой способ. Для его реализации понадобится распылительный пистолет с точно настроенными параметрами, источник сжатого воздуха и само покрытие.

Источник

Полимерные покрытия

1. Материалы покрытия

Для защиты металлов от коррозии широкое применение находят полимерные покрытия. Они не только защищают металл от коррозионных и прочих химических воздействий, но и придают изделию отличные электроизоляционные, декоративные, антисептические и другие свойства. По сравнению с лакокрасочным и эмалевым полимерные покрытия имеют ряд преимуществ. Они более прочны, эластичны, лучше связаны с металлом; в процессе эксплуатации стираются и растрескиваются значительно меньше, чем эмали.

Металлопласты состоят из основы, металлической подложки и полимерного покрытия. Материалами основы чаще всего являются стальные или алюминиевые листы, придающие металлопластом необходимую прочность и жесткость. Достоинство стальных листов — высокая прочность и незначительный по сравнению с алюминием коэффициент температурного расширения. По сравнению со стальными алюминиевые листы имеют незначительную массу и более гладкую поверхность, более высокую стойкость в кислой среде и промышленной атмосфере.

В качестве металлической подложки в металлопластах используется цинковое покрытие, получаемое методом погружения в расплавленный металл или электрогальванизацией. Толщина электролитического цинка редко превышает 8-10 мкм. Особенно важна оцинковка на торцах и около отверстий, где полимерные покрытия могут отсутствовать.

К полимерным покрытиям предъявляются чрезвычайно высокие требования. Пластик должен быть стоек к истиранию, ударным нагрузкам, действию химических реагентов, температурным и климатическим условиям эксплуатации. Последнее требование является очень важным, поскольку все полимерные материалы в большей или меньшей мере подвержены атмосферному старению. При старении значительно ухудшаются диэлектрические свойства полимера, изменяется естественная окраска и снижается устойчивость к действию различных химических реагентов.

Кроме вида полимера, используемого при изготовлении металлопласта, очень важным является выбор типа (состояния) материала, изготовленного для нанесения на металл. Применяются четыре типа: пластизоль, органозоль, готовая пленка, порошок.

Пластизоль — это свободная или почти свободная от растворителей смола, дисперсированная в веществах, называемых пластификаторами. Пластизоль имеет пастообразный вид и применяется для нанесения толстых (свыше 80 мкм) покрытий. Наличие пластификаторов придает поверхности из пластизолевого покрытия относительную мягкость.

В органозоле количество пластификаторов меньше, а растворителя больше. Толщина покрытия органозолем составляет 30-50 мкм. Поверхность покрытия в этом случае тверже, чем при нанесении пластизоля.

Покрытие пленкой имеет ограниченное применение. Оно используется для изделий, эксплуатирующихся преимущественно внутри помещений, с целью улучшения декоративных свойств. Толщина пленки составляет 50-500 мкм.

Порошкообразные вещества, используемые для покрытий, относятся к системе покрытий без растворителя. Достоинством этого вида покрытия является полноценное использование материала и возможность доведения толщины покрытий до 150 мкм при отсутствии пористых участков и трещин.

Наиболее широко распространен в качестве покрытия для металлов поливинилхлорид (ПВХ). Он обладает рядом ценных качеств. Поливинилхлоридное покрытие позволяет получать толщины широкого диапазона и цветовой гаммы. Оно стойко к кислотам, щелочам, растворителям, имеет хорошие диэлектрические свойства, довольно высокую прочность и эластичность. Недостатком ПВХ является низкая теплостойкость. Максимальная температура длительной эксплуатации +80 ºС, кратковременная +100 ºС. Применяются три основных типа виниловых покрытий: органозоли, пластозоли и пленки.

Применение органозолей и пластозолей обусловлено их высокими физико-механическими свойствами, атмосферостойкостью, химической стойкостью и хорошей антикоррозионной защитой. Большим достоинством этих материалов является высокое содержание сухого вещества (в пластиках 95-100 %, в органозолях до 60 %), что позволяет при нанесении одного-двух слоев материала получать покрытия толщиной 60-300 мкм и более (пластизоли) и 50-80 (органозоли).

Пленочный ПВХ — это пластифицированная поливинилхлоридная смола с добавлением стабилизаторов, наполнителей и пигментов. Молекулы пластификатора, распределяясь между молекулами полимера, уменьшают силы сцепления в пленке (отсюда снижается прочность пленки) и придают молекулам полимера большую свободу передвижения. При этом повышается эластичность пленки.

Кроме пленок ПВХ в качестве покрытий применяются полиэтиленовые пленки. У них высокое сопротивление большинству агрессивных сред и их паров, растворителей, масел и т. п. Полиэтилен

незначительно адсорбирует влагу, в него почти не проникают водяные пары (примерно в 10 раз меньше, чем в поливинилхлоридные пленки). Диэлектрические свойства также намного превосходят показатели поливинилхлорида. Полиэтиленовая пленка практически не горит, а при высоких температурах только плавится.

2. Способы нанесения полимерных покрытий

Разработаны и реализованы следующие основные технологические принципы получения металлопластов:

- нанесение на металлическую основу пластизолей и пластифицированных органозолей;

- плакирование полимерной пленкой металла, предварительно покрытого адгезионным подслоем;

- плакирование металла полимерной пленкой, в состав которой входят компоненты, обеспечивающие прочную и долговечную связь покрытия с подложкой;

- нанесение на металлическую основу пластизолей и пластифицированных органозолей;

Технологическая схема процесса покрытия листовой стали и алюминия включает следующие основные группы операций:

- подготовка поверхности полосы;

- нанесение, полимерных покрытий и отделку поверхности покрытия.

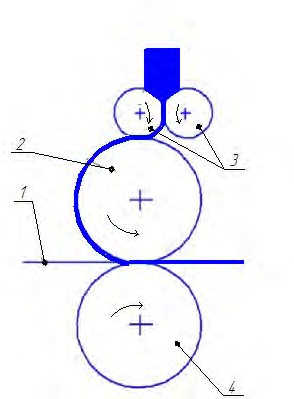

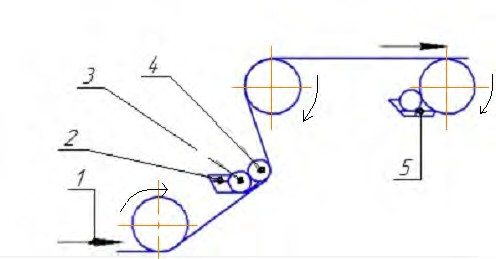

Для нанесения покрытий типа пластизолей и органозолей применяются валковые машины (рис. 6.7). Наносимый материал, находящийся в желобе между двумя дозирующими валками 3, 4, захватывается и передается непосредственно на формообразующий валок 2. Зазор между дозирующим валком и формообразующим определяет толщину слоя покрытия металлической ленты 1.

Рисунок 6.7 — Схема валковой машины для нанесения покрытий: 1 — металлическая лента; 2 — наносящий валок;3 — дозирующие валки; 4 — опорный валок

Валковые машины обеспечивают высокую скорость процесса нанесения покрытия (до 90 м/мин) и применяются для непрерывной обработки лент и рулонов. Эти машины включают несколько валковых агрегатов; позволяют без остановки всей машины переходить на формование покрытий другого типа, разных толщин, а также покрывать обе стороны металла. Валковые машины обычно размещают в отдельных изолированных боксах, где создается повышенное давление воздуха (0,7 МПа).

После нанесения на полосу пластизоля она поступает в сушильные печи, где происходит удаление растворителя. Время сушки в зависимости от материала и толщины покрытия, скорости движения ленты составляет 0,5 до 2 мин.

Плакирование металла полимерной пленкой осуществляется по следующей технологической схеме: подача ( сматывание с рулона) металла, подготовка поверхности металла, нанесение подслоя ( грунта) с одной или обеих сторон, нанесение основного ( отделочного) слоя покрытия, сушка, сматывание в рулоны.

Предварительная подготовка поверхности может включать щеточную обработку, химическое или электролитическое обезжиривание, травление, промывку.

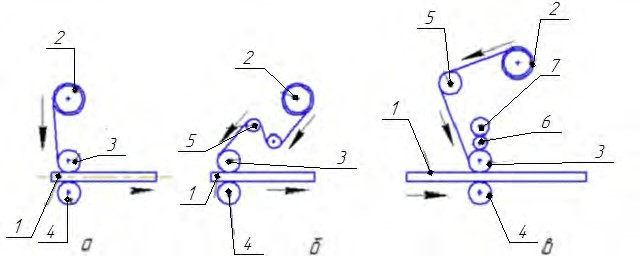

Однако предварительная обработка металлических поверхностей может быть недостаточна для надежного сцепления термопластов. Необходимо еще нанесение слоя грунта, в качестве которого применяются сополимеры термопластичных и термореактивных смол. Термореактивная часть сополимера хорошо сцепляется с металлом, а термопластичная перемещается по поверхности и хорошо совмещается с наносимым термореактивным покрытием. Толщина грунтового слоя зависит от состава и может изменяться от 50 мкм до 0,3 мм. Схема установки для нанесения покрытия представлена на рисунке 6.8.

Рисунок 6.8 – Схема установки для нанесения покрытия: 1 — покрывающий валок; 2 — емкость с грунтом; 3 -вспомогательный валок; 4 — натяжной валок; 5 — устройство для нанесения покрытия на нижнюю сторону полосы

Металл после грунтовки имеет температуру 160 ºС, пленка при этом тоже может быть нагрета до 40-50 ºС. Накладывается пленка двумя валками, покрытыми резиной (рис. 6.9). Скорость наложения может быть от 6 до 30 м/мин.

Рисунок 6.9 — Схемы расположения валков для покрытия металлической ленты полимерными пленками: а — без натяжных роликов; б- с натяжными роликами; в — с натяжным и нижним опорным роликом; 1 — лента; 2 — разматыватель с рулоном пленки; 3 — накатывающий валок; 4 — опорный валок; 5 — натяжной ролик; 6 -промежуточный ролик; 7 — верхний опорный валок

Нанесение порошковых полимеров на поверхность металлических материалов может осуществляться различными способами, основным из которых является электростатический.

Сущность электростатического способа напыления состоит в том, что заряженные частицы полимера под воздействием сил электрического поля движутся к изделию и осаждаются на его поверхности. Между напыляемым изделием и распылителем создается поле высокого напряжения, в котором частицы полимера электризуются.

Заряженные частицы образуют облако, которое осаждается на поверхности изделия. В зависимости от величины напряжения и давления воздуха частицы имеет различную степень проникновения в углубления изделия и разную рассеивающую способность. Порошок не осевший на изделие улавливается регенерирующим устройством и вновь используется.

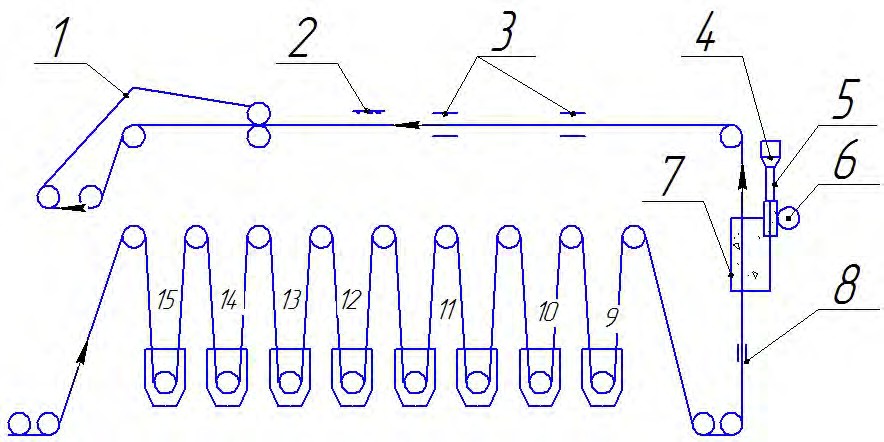

Способом электростатического напыления наносят порошковые полимеры, лаки, эмульсии, смолы, фторопласт и др. На рисунке 6.10

приведена схема установки для напыления полиэтилена на поверхность стальной ленты.

Первой стадией процесса является подготовка поверхности ленты, заключающаяся в промывке и травлении. После этого лента поступает в камеру предварительного индукционного нагрева. Нагретая лента подается в ионизационную камеру, в которой специальные распылители наносят порошок на непрерывную движущуюся ленту. Далее полоса поступает на оплавление в горизонтально расположенные индукторы, на выходе из которых охлаждается воздушными форсунками и наматывается в рулон.

Рисунок 6.10 — Схема установки для получения полимерных покрытий электростатическим напылением: 1 — система наматывания полосы в рулон; 2 — воздушные форсунки; 3, 8 — индукторы; 4 — бункер; 5 — дозатор; 6 — распылитель; 7 — ионизационная камера; 9,14 — ванны промывки горячей водой; 10,12 — ванны струйной промывки; 11 — ванны хромирования; 13 — ванна травления; 15 — ванна обезжиривания

Применение полимерных покрытий

Широкое использование листового проката с полимерными покрытиями связано с его высокими антикорризионными свойствами в разнообразных условиях и широкой цветовой гаммы. Возможность переработки листов с полимерными покрытиями: применение гибки, профилирование, штамповка и др.

В зависимости от предполагаемой области применения могут быть усилены те или иные свойства: погодостойкость, химическая стойкость, стойкость к истиранию.

Листы из профилированного штампованного материала могут служить облицовкой или же входить в состав трехслойных панелей.

В авиа-, вагоно- и судостроении металлопласт используется для внутренней обшивки, отделки, изготовления перегородок.

Металлопласт нашел применение для изготовления кожухов бытовых приборов, холодильников, стиральных машин, торгового оборудования.

Полимерные покрытия с проводящим слоем нашли широкое применение в электро- и электронной промышленности при производстве печатных схем конденсатора.

Источник