- Магнитопорошковый метод контроля (МПД)

- Определение и применение магнитопорошкового метода контроля (МПД)

- Суть магнитопорошкового контроля

- Способы нанесения индикатора

- Виды намагничивания

- Этапы магнитопорошкового контроля

- Магнитопорошковый метод контроля(Магнитопорошковая дефектоскопия)

- Магнитопорошковый метод неразрушающего контроля: особенности

- Почему МПК?

- Цели и задачи магнитопорошкового контроля

- Особенности метода

- Аппаратура и средства МПК

- Способы МПК

Магнитопорошковый метод контроля (МПД)

Определение и применение магнитопорошкового метода контроля (МПД)

Масштабность применения магнитопорошкового метода объясняется его высокой производительностью, наглядностью результатов контроля и высокой чувствительностью. При правильной технологии контроля деталей этим методом обнаруживаются трещины, усталости и другие дефекты в начальной стадии их появления, когда обнаружить их без специальных средств трудно или невозможно.

Магнитопорошковый метод предназначен для выявления поверхностных и под поверхностных (на глубине до 1,5 . 2 мм) дефектов типа нарушения сплошности материала изделия: трещины, волосовины, расслоения, не проварка стыковых сварных соединений, закатов и т.д.

Суть магнитопорошкового контроля

Так как магнитное поле над дефектом неоднородно, то на магнитные частицы, попавшие в это поле, действует сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных силовых линий, то есть к дефекту. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу как магнитные диполи под действием силы так, что образуют цепочные структуры, ориентированные по магнитным силовым линиям поля.

Наибольшая вероятность выявления дефектов достигается в случае, когда плоскость дефекта составляет угол 90грд. с направлением намагничивающего поля (магнитного потока). С уменьшением этого угла чувствительность снижается и при углах, существенно меньших 90грд. дефекты могут быть не обнаружены.

Способы нанесения индикатора

«Cухой» и «мокрый» способы нанесения индикатора на контролируемый объект. В первом случае для обнаружения дефектов используют сухой ферромагнитный порошок. При использовании «мокрого» метода контроль осуществляется с помощью магнитной суспензии, т.е. взвеси ферромагнитных частиц в жидких средах: трансформаторном масле, смеси трансформаторного масла с керосином, смеси обыкновенной воды с антикоррозионными веществами.

Виды намагничивания

При магнитопорошковом методе контроля применяют четыре вида намагничивания:

- циркулярный;

- продольный (полюсной);

- комбинированный;

- во вращающемся магнитном поле.

Наиболее распространены в практике контроля три первых вида намагничивания. Применительно к простейшим деталям – сплошному цилиндрическому стержню или полому цилиндру – формулировка видов намагничивания может быть следующая.

Циркулярный – это такой вид намагничивания, при котором магнитное поле замыкается внутри детали, а на ее концах не возникают магнитные полюса.

Продольный (полюсной) – это такой вид намагничивания, при котором магнитное поле направлено вдоль детали, образуя на ее концах магнитные полюса.

Комбинированный – это такой вид намагничивания, при котором деталь находится под воздействием двух или более магнитных полей с неодинаковым направлением.

Этапы магнитопорошкового контроля

1. Подготовка детали к контролю.

Подготовка детали к контролю заключается в очистке поверхности детали от отслаивающейся ржавчины, грязи, а также от смазочных материалов и масел, если контроль проводится с помощью водной суспензии или сухого порошка. Если поверхность детали темная и черный магнитный порошок на ней плохо виден, то деталь иногда покрывают тонким просвечивающим слоем белой контрастной краски.

Намагничивание детали является одной из основных операций контроля. От правильного выбора способа, направления и вида намагничивания, а также рода тока во многом зависит чувствительность и возможность обнаружения дефектов.

3. Нанесение на поверхность детали магнитного индикатора (порошка или суспензии).

Оптимальный способ нанесения суспензии заключается в окунании детали в бак, в котором суспензия хорошо перемешана, и в медленном удалении из него. Однако этот способ не всегда технологичен. Чаще суспензию наносят с помощью шланга или душа. Напор струи должен быть достаточно слабым, чтобы не смывался магнитный порошок с дефектных мест. При сухом методе контроля эти требования относятся к давлению воздушной струи, с помощью которой магнитный порошок наносят на деталь. Время стекания с детали дисперсной среды, имеющей большую вязкость относительно велико, поэтому производительность труда контролера уменьшается.

4. Осмотр детали. Расшифровка индикаторного рисунка и разбраковка.

Контролер должен осмотреть деталь после стекания с нее основной массы суспензии, когда картина отложений порошка становится неизменной.

Детали проверяют визуально, но в сомнительных случаях и для расшифровки характера дефектов применяют оптические приборы, тип и увеличение которых устанавливают по нормативным документам.

5. Размагничивание и контроль размагниченности. Удаление с детали остатков магнитного индикатора.

Применяют два основных способа размагничивания:

- Первый и наиболее эффективный из них — нагрев изделия до температуры точки Кюри, при которой магнитные свойства материала пропадают. Этот способ применяют крайне редко, так как при таком нагреве могут изменяться механические свойства материала детали, что в большинстве случаев недопустимо.

- Второй способ заключается в размагничивании детали переменным магнитным полем с амплитудой, равномерно уменьшающейся от некоторого максимального значения до нуля.

Источник

Магнитопорошковый метод контроля(Магнитопорошковая дефектоскопия)

Магнитопорошковый метод контроля(Магнитопорошковая дефектоскопия) Магнитопорошковый метод контроля

Магнитопорошковая дефектоскопия основана на выявлении локальных магнитных полей рассеяния, возникающих над дефектом, с помощью ферромагнитных частиц, играющих роль индикатора.

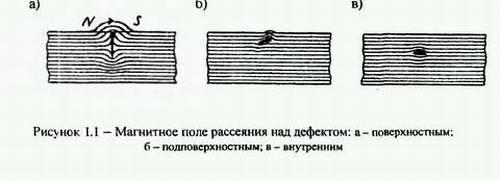

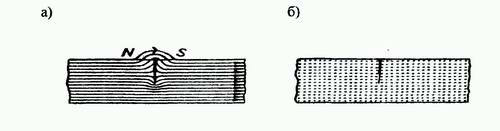

Магнитное поле рассеяния возникает над дефектом вследствие того, что в намагниченной детали магнитные силовые линии, встречая на своем пути дефект, огибают его как препятствие с малой магнитной проницаемостью, в результате чего магнитное поле искажается, отдельные магнитные силовые линии вытесняются дефектом на поверхность, выходят из детали и входят в нее обратно. При этом по обе стороны от трещин, то есть по краям дефекта, возникают местные магнитные полюсы N и S, создающие локальное магнитное поле рассеяния (рисунок 1.1).

Для обнаружения магнитного поля рассеяния на контролируемые участки детали наносят магнитный порошок. Нанесение магнитного порошка на контролируемую поверхность детали осуществляют двумя способами, реализующими «сухой» или «мокрый» метод. В первом случае для обнаружения дефектов используют сухой ферромагнитный порошок. При использовании «мокрого» метода контроль осуществляется с помощью магнитной суспензии, т.е. взвеси ферромагнитных частиц в жидких средах: трансформаторном масле, смеси трансформаторного масла с керосином, смеси обыкновенной воды с антикоррозионными веществами.

Магнитное поле рассеяния выявляется благодаря тому, что на ферромагнитные частицы порошка действуют пондеромоторные силы этого поля, которые стремятся затянуть эти частицы в места наибольшей концентрации магнитных силовых линий. В результате ферромагнитные частицы собираются над дефектом, образуя рисунок в виде полосок или цепочек. Ширина полосок из скопившихся частичек обычно значительно больше ширины дефекта, поэтому этим методом контроля могут быть выявлены даже мельчайшие трещины, надрывы, волосовины и другие мелкие дефекты.

Магнитопорошковому контролю могут быть подвергнуты детали, выполненные из ферромагнитных материалов с относительной магнитной проницаемостью и не менее 40.

Чувствительность магнитопорошкового метода зависит:

— от магнитных характеристик материала детали;

— напряженности намагничивающего поля;

— размера, формы и шероховатости поверхности детали;

— размера, формы, местоположения и ориентации дефекта;

— взаимного направления намагничивающего поля и дефекта;

— свойств дефектоскопического материала;

— способа нанесения дефектоскопического материала на поверхность детали;

— способа и условий регистрации индикаторного рисунка выявляемого дефекта.

Этим методом обнаруживаются дефекты:

— поверхностные с шириной раскрытия у поверхности 0,002 мм и более, глубиной 0,01 мм и более;

— подповерхностные, лежащие на глубине до 2 мм;

— внутренние (больших размеров), лежащие на глубине более 2 мм;

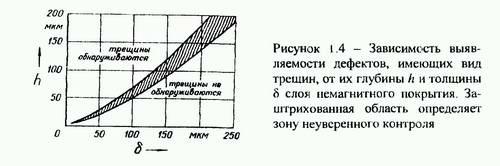

— под различного рода покрытиями, но при условии, что толщина немагнитного покрытия не более 0,25 мм.

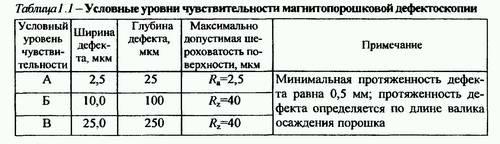

ГОСТ 21105-87 устанавливает три условных уровня чувствительности в зависимости от размеров выявляемых поверхностных дефектов (таблица 1.1).

Уровни чувствительности названы условными потому, что они определены для условных поверхностных дефектов, имеющих вид трещин с параллельными стенками, перпендикулярными поверхности детали.

Чувствительность магнитопорошкового метода контроля в значительной мере зависит от шероховатости поверхности контролируемой детали. Максимальная чувствительность метода может быть получена при контроле детали с шероховатостью, соответствующей параметру Rа = 1,25. 2,5 мкм. С увеличением шероховатости чувствительность метода снижается.

В случае контроля деталей, имеющих большую шероховатость или склонных к образованию дефектов, глубоко залегающих под поверхностью, применяют крупный порошок, который наносят на поверхность «сухим» способом.

Чувствительность магнитопорошкового метода зависит также от подвижности частиц порошка. Для обеспечения высокой подвижности частиц необходимо применять порошки с частицами неправильной формы. Они должны обладать малой коэрцитивной силой и низкой остаточной намагниченностью для исключения их «прилипания» к контролируемой поверхности. Подвижность частиц магнитного порошка повышают путем их покры¬тия пигментом с низким коэффициентом зрения.

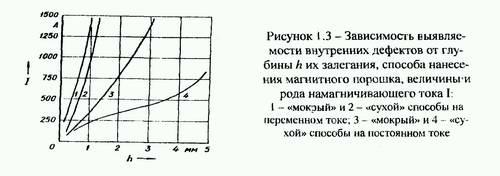

На чувствительность метода оказывает влияние и род намагничивающего тока при обнаружении подповерхностных дефектов. Предпочтение в этом случае отдается постоянному току, так как он создает магнитное поле, глубоко проникающее внутрь детали (рисунок 1.3).

Следует также иметь в виду, что при обнаружении подповерхностных дефектов более высокая чувствительность может быть достигнута путем применения «сухого» способа, по сравнению с «мокрым». Причем для повышения чувствительности «сухого» способа ферромагнитный порошок предварительно распыляют в специальном устройстве, а затем подают по шлангу непосредственно на контролируемую деталь или в закрытую камеру, в которой установлена деталь. Способ нанесения ферромагнитного порошка на поверхность детали может быть реализован и с помощью специального бункера, в котором магнитный порошок находится во взвешенном состоянии. При этом намагниченную деталь погружают в рыхлый порошок, а затем медленно извлекают из него для расшифровки образовавшегося индикаторного рисунка.

Более высокая чувствительность магнитопорошкового метода контроля с применением сухого порошка по сравнению с применением магнитной суспензии объясняется:

— высокой подвижностью ферромагнитных частиц, взвешенных в воздухе, из-за незначительных сил трения, действующих на частицы в этой среде (для перемещения частиц в воздухе требуется гораздо меньшая сила, чем для их перемещения в вязкой среде магнитной суспензии);

— отсутствием гидродинамического воздействия струи суспензии при ее нанесении на деталь или поверхностного натяжения жидкости при извлечении детали из бака с суспензией;

— формированием из ферромагнитных частиц тонких цепочек, которые более чувствительны к магнитным полям рассеяния, чем отдельные частицы.

Перед проведением контроля деталей магнитопорошковым методом необходимо выбрать в каждом конкретном случае:

— способ контроля (в приложенном поле или на остаточном намагничивании);

— вид и способ намагничивания (продольное, циркулярное или комбинированное);

— род намагничивающего тока;

— величину напряженности намагничивающего поля;

— тип порошка и способ его нанесения на контролируемую поверхность детали.

Источник

Магнитопорошковый метод неразрушающего контроля: особенности

Согласно ГОСТ Р 56512-2015 «Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы», магнитопорошковый контроль (МПК) – метод контроля объектов, полуфабрикатов, узлов конструкций, изготовленных из магнитомягких и магнитотвердых сталей (ферромагнетиков).

Способы контроля – приложение магнитного поля и анализ остаточной намагниченности анализируемого объекта. В процессе магнитопорошкового контроля дополнительно используются магнитные индикаторы – особые порошки.

Почему МПК?

Востребованность и распространенность МПК обусловлена несколькими факторами, в том числе:

- простотой контрольных мероприятий;

- достаточно высокой точностью результатов;

- возможностью выявить микроскопические трещины, усталость сталей, прочие дефекты, не всегда поддающиеся визуальной диагностике.

Цели и задачи магнитопорошкового контроля

Магнитопорошковый метод неразрушающего контроля применяется для оценки состояния следующих объектов:

- полуфабрикаты;

- детали, узлы, элементы конструкций;

- клепаные, болтовые соединения;

- машины, механизмы;

- изделия из ферромагнитных (ферримагнитных) материалов.

МПК может проводиться не только в производственных условиях, но и в процессе ремонта, эксплуатации объектов контроля.

Дефекты (поверхностные и подповерхностные), поддающиеся выявлению посредством магнитопорошкового метода контроля:

- трещины (деформационные, закалочные, усталостные и т. п.);

- флокены, закаты;

- сварные дефекты (трещины, различные включения) и т. п.

Так, цели и задачи магнитопорошкового контроля сводятся к выявлению дефектов анализируемых объектов. Метод используется во множестве промышленных и производственных отраслей (машиностроение, самолетостроение, нефтегазовая сфера и пр.)

Особенности метода

Магнитопорошковый метод неразрушающего контроля дает возможность выявить не поддающиеся визуальному контролю слабо видимые дефекты, раскрытие которых составляет 0,001 мм; глубина – 0,01 мм; протяженность – 0,5 мм и крупнее.

Магнитопорошковый контроль может с успехом использоваться для диагностики объектов с немагнитным покрытием, например, со слоем краски или лака, меди и т. п. Такие объекты с толщиной покрытий до 50 мкм поддаются диагностике без ухудшения точности выявления дефектов.

Точность результатов магнитопорошкового контроля обусловлена:

- магнитными характеристики контролируемых объектов;

- размерами объектов;

- ориентацией выявляемых дефектов;

- способами нанесения порошков;

- доступностью зон контроля (в случае диагностики конструкций);

- уровнем упрочнения;

- свойствами индикаторов (порошков, аэрозолей и т. п.);

- толщиной покрытий, если они немагнитные;

- коагуляцией порошков и т. п.

Все из упомянутых факторов необходимо учитывать в процессе разработки технологий контроля объектов магнитопорошковым методом, в том числе при выборе индикаторов (порошков).

Возможно неточное выявление особенностей и характеристик дефектов магнитопорошковым методом в случаях, когда:

- плоскость дефекта лежит под углом менее 30о относительно поверхности объекта или направления магнитного потока;

- параметр шероховатости поверхности – Ra – превышает 10 мкм;

- объект покрыт нагаром, коррозийным слоем и т. д.

Стоит отметить и то, что магнитопорошковый метод – это разновидность индикаторного контроля. Иными словами, посредством использования индикаторов (порошков, аэрозолей и т. п.) невозможно определить ширину, глубину и размеры дефектов.

Не поддаются диагностике магнитопорошковым методом:

- объекты из цветных металлов;

- узлы и конструкции объектов, характеризующиеся магнитной неоднородностью;

- швы (сварные), если они выполнены немагнитными электродами.

Реализация магнитопорошкового контроля допустима при условии следования положениям инструкций и операционных карт. Их содержание (рекомендуемое) рассмотрено отраслевыми стандартами (упомянутый ГОСТ Р 56512-2015).

Аппаратура и средства МПК

Выбор аппаратуры и средств магнитопорошкового контроля зависит от задач его проведения, условий работы и прочих факторов.

- стационарные и портативные, в том числе специализированные дефектоскопы;

- приборы для замеров магнитного поля (далее – МП; допустимая погрешность приборов – не более 10%);

- индикаторы МП (порошки, аэрозоли, суспензии);

- размагничивающие устройства;

- приборы для оценки чувствительности порошков или аэрозолей;

- устройства для замеров облученности объекта контроля и др.

Выбор индикаторов и оборудования осуществляется с учетом необходимой чувствительности магнитопорошкового контроля, свойств объекта, местоположения диагностируемых дефектов, условий проведения контроля.

Способы МПК

По остаточной намагниченности (СОН). Способ предполагает намагничивание объекта с последующим нанесением порошка или аэрозоли. Далее проводится анализ индикаторных рисунков (спустя не менее трех часов). Оптимально использование СОН в отношении магнитотвердых объектов с коэрцитивной силой более 10 А/см (12 Э).

По приложенному полю (СПП). Предполагает нанесение индикатора до намагничивания или же в его процессе. Рисунки в таком случае удается получить практически сразу. Оптимально использование СПП в отношении магнитомягких материалов (коэрцитивная сила до 10 А/см).

Источник