Лекция №16: «Монтажные печатные платы».

I. Монтажные печатные платы.

Компановка элементов схемы.

2. Монтаж на печатных платах:

а)проводной монтаж,

б) монтаж плоскими ленточными кабелями,

В) жгутовый монтаж.

При разбиении схемы на уровни учитываются:

1) оптимальные размеры модулей различных уровней;

2) иерархия уровней;

3) число внешних выводов модулей;

4) назначение модулей нижнего уровня.

При определении исходных данных модулей во время проектирования процесс размещения идет сверху виз, а при определении оптимальных параметров этих модулей – снизу вверх методом последовательного приближения.

После выбора оптимального тип размера модулей, приступают к компоновке модулей высшего уровня модулями предыдущего уровня и их размещению. В общем виде задача размещения заключается в отыскании для каждого модуля проектируемого устройства оптимальной позиции на монтажной плоскости.

Компоновка элементов схемы.

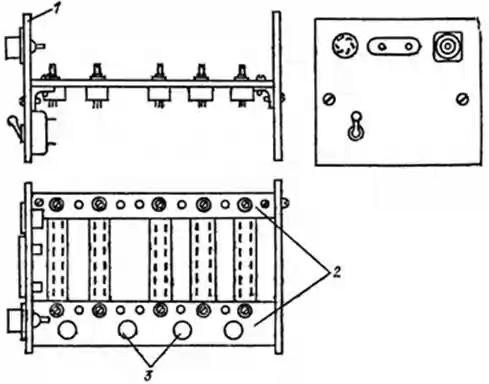

Монтажная «плата» применяется при макетировании схемы и подготовке эскиза печатной платы и может быть изготовлена на основе гнезд многоконтактных разъемов МРН-22, МРН-44, ГРПМ-45, ГРПМ-61 и др. Конструкция состоит из двух реек и двух прямоугольных пластин, дюралюминиевых, гетинаксовых или текстолитовых. На пластинах монтируются гнезда для подключения макетируемой схемы к источникам питания, к другим устройствам, подсоединения к схеме крупногабаритных деталей, которые нельзя закрепить на самой «плате».

В рейках делают ряд отверстий диаметром 3,5 мм о шагом 10 мм для установки колодок и отверстия соответствующего диаметра для установки тумблеров, переменных резисторов и др. Рейки крепятся к пластинам на расстоянии друг от друга, соответствующем расстоянию между крепежными отверстиями выбранных колодок. Затем к рейкам крепятся колодки — с учетом расстояний между токонесущими выводами радиоэлемента или микросхемы.

Элементы схемы выводами вставляют в гнезда разъемов. Если вывод входит в гнездо слишком свободно, то его слегка изгибают (например, с помощью приспособления, описанного в п. 3.1). На монтажную «плату» одинаково удобно устанавливать самые различные радиоэлементы (резисторы, конденсаторы, транзисторы) и микросхемы.

Все необходимые соединения паяют с нижней стороны «платы» — на выводах разъемов. Поскольку выводы деталей вставлены в гнезда без пайки, замена элементов при отладке макетируемой схемы предельно упрощается.

Рис. 16.1. Монтажная «плата» для макетирования:

1— пластина опорная; 2— рейки несущие; 3— отверстия для установки переменных резисторов, тумблеров, переключателей.

Платы с печатными проводниками и контактными площадками используют тогда, когда устройство предварительно хорошо отработано. В процессе настройки приходится несколько раз демонтировать отдельные детали и устанавливать Другие, а печатные контактные площадки под действием многократных тепловых и механических нагрузок, как правило, отслаиваются. Поэтому на этапе отладки схемы лучше применять монтажные платы, которые являются как бы макетом будущей печатной платы.

Технология проводного монтажа на ПП

· многопроводной с фиксированием проводов,

· повышение плотности монтажа из-за многократного перекрещивания проводов на одной поверхности;

· упрощение процесса трассировки для сложных ИС;

· минимизация длины соединений за счёт прокладки проводов по кратчайшим расстояниям; уменьшение взаимных помех;

· возможность применения сварки для создания неразъёмных соединений повышенной надежности;

· сокращение сроков проектирования и изготовления; уменьшение количества требуемой технологической оснастки и мокрых ТП.

Стежковый монтаж представляет собой процесс трассировки электрических цепей по кратчайшим расстояниям на поверхности ДПП, имеющей контактные площадки и монтажные отверстия, при помощи изолированных монтажных проводов, которые образуют в монтажных отверстиях петли, подпаиваемые к контактным площадкам.

Монтажная плата в виде ДПП изготавливается по типовой технологии. Её основными элементами являются контактные площадки для подсоединения планарных выводов ИС, ЭРЭ, соединителей, шины питания, монтажные отверстия и контактные площадки для распайки петель.

Монтаж ведут изолированными проводами (марка ПЭВТЛК, ПЭПЛОТ) диаметром 0.08…0.2 мм. Отверстия под петли располагаются с одной стороны и симметрично относительно контактных площадок. Размеры отверстия на 0.2…0.3 мм превышают размеры инструмента, используемого для монтажа.

Изготавливаемая монтажная плата собирается по базовым штырям в специальном приспособлении в пакет, который состоит: из слоя кабельной бумаги, нескольких слоёв эластичной резины и листа плотной резины.

Трассировка и прошивка осуществляется пустотелой иглой. Игла имеет внутренний диаметр на 0.08…0.1 мм больше диаметра монтажного провода и односторонний срез с углом заточки 50. 700, изготовленной из нержавеющей стали.

Игла с расположенным внутри монтажным проводом, проходя через монтажное отверстие, прокалывает слой кабельной бумаги и эластичной резины, которые удерживают провод при обратном ходе иглы. Для укладки используют ручные прошивочные иглы или станки с ЧПУ.

После окончания прошивки с монтажного приспособления последовательно снимаются слои твердой и эластичной резины. Оставшийся слой кабельной бумаги защищает плату при выполнении операции зачистки изоляции с петель и их лужении и удаляется после операции лужения. Подгибку и пайку петель к контактным площадкам осуществляют вручную или групповым способом.

Несмотря на то, что отдельные операции стежкового монтажа автоматизированы, производительность и эффективность всего процесса невелика из-за того, что каждая операция требует ручного труда по сборке и разборке различных приспособлений.

Многопроводной монтаж с фиксированием проводников основан на прокладывании изолированных проводов по поверхности ДПП, на которую нанесён адгезионный слой, фиксировании в этом слое и соединении с проводящими элементами платы.

Многопроводная плата имеет типовую стандартную часть в виде печатных шин “земли” и питания, контактных площадок, печатных разъемов. На поверхности платы, закрытой специальным адгезивным материалом размещены изолированные объёмные провода. Они обеспечивают монтаж электрических цепей, трассировка которых изменяется в зависимости от типа и назначения платы. Для монтажа применяют провода в высокопрочной полиамидной изоляции диаметром 0.1…0.2 мм. Фиксирующий слой состоит из клея ВК-32-20 и прокладочной стеклоткани СПТ-3.-0.025.

Укладка монтажного провода на плату осуществляется с помощью специальной головки состоящей из ультразвукового прижима, ножа отсекателя и подающего устройства. Оптимальные режимы работы прижима: частота ультразвуковых колебаний 45 кГц, амплитуда 0,01 мм, давление 0,016. 0,018 Мпа.

После укладки всех проводов их закрепляют в слое адгезива окончательным прессованием при температуре 160-1800С и давлении 1.0…1.5 Мпа.

Соединение проводов с элементами ПП производится путём металлизации монтажных отверстий, которые просверливаются с высокой точностью (±0.05 мм) таким образом, чтобы проводники были в плане по оси симметрий отверстий.

Существенным недостатком данного метода является низкая надёжность монтажных соединений провода с метализированным отверстием, который возникает из-за малой площади контактов (0.05 мм2 при многопроводном монтаже и 0.1…0.4 мм2 при печатном). Для устранения этого недостатка разработан способ нанесения адгезионного слоя через трафарет таким образом, чтобы оставлять открытыми контактные площадки ПП, а прокладываемые монтажные провода после утапливания в слое клея соединяют пайкой с открытыми контактными площадками.

Выпускаемое оборудование с ЧПУ для раскладки монтажного провода имеет скорость координатного перемещения до 5 м/мин и дискретность 0.3125 мм и позволяет вести монтаж на платах размером до 500х600 мм. Производительность станка при одновременной монтажной пайке составляет 300…400 соединений/ч.

Монтаж с незакреплёнными проводами осуществляется на оборудовании аналогичном для монтажа с закреплёнными проводами. Проложенные проводники сразу соединяются с контактными площадками ПП пайкой или сваркой. Сварка обеспечивает более надёжное соединение элементов, работающих в условиях вибрационных и ударных нагрузках.

Для обеспечения высокой механической прочности и коррозионной стойкости этих соединений используют диэлектрические основания с высокой нагреваемостью, одножильные никелевые провода диаметром 0.2…0.3 во фторопластовой изоляции и монтажные площадки выполненные также из никеля или нержавеющей стали. Чтобы не было отслоения фольги от диэлектрика при сварке, на её поверхность с внутренней стороны наносят слой фольги 40…50 мкм для улучшения теплоотвода.

Дата добавления: 2018-05-30 ; просмотров: 1389 ; Мы поможем в написании вашей работы!

Источник

Инструментарий

О монтажных платах

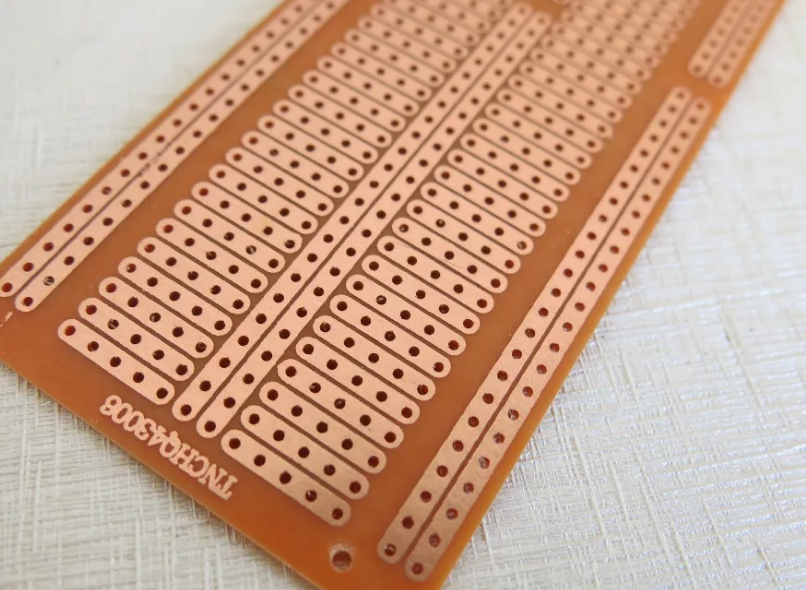

Познакомившись с описанием практически любой современной любительской разработки, нетрудно убедиться, что монтаж радиодеталей в большинстве случаев предлагается вести на печатной плате. Она представляет собой, как уже было сказано, основание из изоляционного материала (гетинакс, стеклотекстолит), покрытого с одной или с двух сторон тонким слоем меди — фольгой. Прорезанием в фольге канавок или вытравливанием их получают дорожки-проводники, которые становятся соединительными между выводами деталей.

При монтаже выводы деталей вставляют в заранее просверленные в плате отверстия, а затем припаивают их к токопроводящим дорожкам.

Не всегда начинающим радиолюбителям доступен фольгированный материал и такой вид монтажа. Да и при неумелом пользовании паяльником и перегреве места пайки фольга отслаивается от материала, а нередко и обрывается.

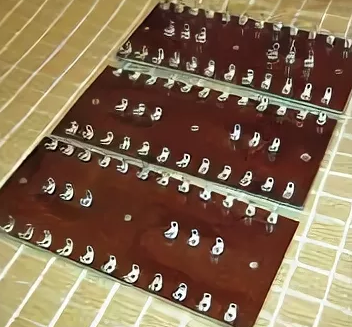

На первых порах можно воспользоваться простыми и не менее (а иногда и более) надежными способами монтажа. Один из них — применение в качестве платы пластины из изоляционного материала (текстолит, стеклотекстолит, гетинакс) с развальцованными на ней монтажными лепестками. Выводы деталей подпаивают к лепесткам, а уже потом лепестки соединяют между собой отрезками монтажного провода в соответствии с монтажной (или принципиальной) схемой.

Такой вид монтажа особенно удобен при макетировании (если отсутствует специальная макетная плата) устройства, поскольку позволяет быстро менять детали, отрабатывая или налаживая какие-то каскады.

Вместо лепестков опорными точками могут стать пустотелые пистоны, завальцованные в плату из изоляционного материала.

В них вставляют выводы деталей и концы соединительных проводников, а затем точка соединения пропаивается. Объемный контакт в месте пайки обеспечивает надежность соединения большую, чем у печатного монтажа. Отверстия сверлят в плате, как правило, в точках крепления выводов деталей, показанных на чертеже монтажной платы в описании устройства. Соединительные проводники допустимо располагать на любой стороне платы.

Возможен и более простой вид подобного монтажа — без опорных точек. В плате сверлят отверстия, в которые вставляют выводы деталей. А чтобы они не болтались, их прижимают к плате, отгибая выводы с обратной стороны. У некоторых элементов, которые трудно прижать к плате (например транзисторы), выводы изгибают соответствующим образом с обеих сторон платы. Соединения можно выполнять как отрезками монтажных проводов, так и самими выводами деталей, если хватает их длины.

И еще один вид монтажа — “на картонке”. Он удобен при отработке варианта расположения деталей с последующим составлением чертежа печатной платы и перенесения деталей на нее. Но вполне вероятно, что таким способом вы сможете лишь собрать конструкцию, подобрать режимы работы транзисторов изменением номиналов соответствующих деталей и только затем установить плату в корпус подходящих габаритов. Вместо толстого картона подойдет оргалит, тонкий гетинакс, текстолит или другой изоляционный материал.

Монтажную плату можно сделать на стеклянной пластине с использованием клея БФ. Для этого клей капают в месте, где должна быть контактная площадка и наносят паяльников каплю припоя, пока не перестанет кипеть клей. Площадка выдерживает несколько припаек. Таким же способом можно «припаять» клеем залуженную с одной стороны медную площадку, как показано на фото ниже.

Более надёжный монтаж получиться при монтаже деталей способом, описанным в [2].

Чертёж платы наносится фломастером на изоляционный материал — плотный картон, нефольгированный стеклотекстолит и т.п. В соответствии с чертежом соединений на плате делают засверловку отверстий (диаметр предполагает, что в отверстие будут вставляться выводы деталей и двойной соединительный провод). В качестве проводников используют луженый монтажный провод (без изоляции). Проводники располагают со стороны деталей как показано на рисунке:

- А. Турчинский Немного о монтажных платах. — Радио, 1999, №2, с.51

- Ю.Егоров Псевдопечатный монтаж. — Радио, 2002, №1, с.53

Источник

Виды монтажа печатных плат

Печатная плата представляет собой пластину, на которой нанесен замысловатый рисунок. Сама плата изготавливается из диэлектриков, а серебристые дорожки – из материалов, способных хорошо проводить ток. Благодаря этому устройству стало возможным уменьшить размеры многих электронных устройств.

В стоимость приборов также входит цена на монтаж печатных плат, поскольку этот процесс обычно доверяется сторонней компании, специализирующейся на изготовлении печатных плат различной сложности.

Какие виды монтажа используются

Под монтажом печатных плат понимают процесс размещения на ней конденсаторов, резисторов и других компонентов, обеспечивающих работу электроники. Существуют такие разновидности монтажа плат:

- Выводной монтаж. В местах крепления компонентов платы заранее подготавливаются небольшие отверстия для их выводов. Непосредственная фиксация всех составляющих печатной платы осуществляется с обратной ее стороны.

- Поверхностный монтаж подразумевает закрепление всех компонентов непосредственно на поверхности платы. Этот способ часто называют SMD-технологией.

- Иногда монтаж может быть смешанных. При изготовлении платы могут применяться технологии каждого из описанных выше методов.

На сегодняшний день чаще можно встретить платы, монтаж которых осуществлялся поверхностно. Этот способ дает возможность сделать производство печатных плат максимально автоматизированным, а значит менее затратным.

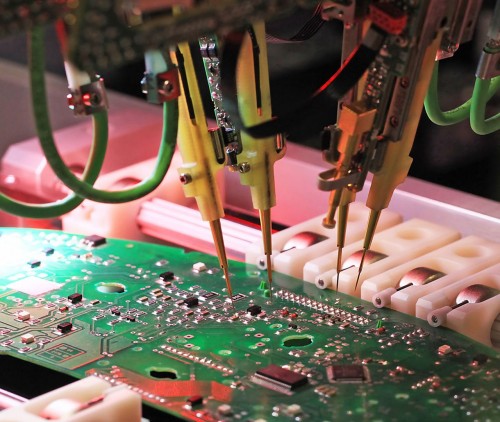

Монтаж компонентов

Основным способом монтажа отдельных элементов на печатной плате является пайка. В небольших мастерских этот процесс осуществляется вручную при помощи паяльника, а на крупных предприятиях применяется технология групповой пайки.

Использование специальных аппаратов-установщиков позволяет снизить вероятность ошибки, а также ускорить сам процесс закрепления отдельных компонентов.

Автоматическая пайка может быть выполнена несколькими способами:

- пайка волной применяется при выводном монтаже. Все компоненты заранее размещаются на своих местах, а затем плата проводится над емкостью с расплавленным припоем. Волна жидкого металла смачивает выводы компонентов, надежно их фиксируя;

- монтаж поверхностным способом подразумевает использование пайки в печах. На плату наносится особый порошок, являющийся припоем, а затем на ней размещаются компоненты. В таком виде плата поступает в печь, где под воздействием температуры происходит расплавление порошкообразного припоя.

Советы в статье «Как работать плазменной резкой » здесь.

Независимо от того, каким именно способом изготавливалась плата, на нее обязательно наносится защитное покрытие.

Источник