Способ магнитно абразивной обработки

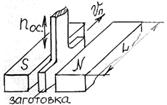

Магнитно-абразивная обработка (МАО) является одним из нетрадиционных методов финишной обработки, который был разработан сравнительно недавно и характеризуется эффективностью и экономичностью, а также обеспечивает хорошее качество обработки внутренних и внешних поверхностей тел вращения, а также плоских поверхностей, изготовленных как из металлических так из неметаллических материалов. В качестве режущего инструмента, как правило, используется ферромагнитный абразивный порошок, состоящий из спеченных между собой ферромагнитных и абразивных частиц. Однако в некоторых случаях могут использоваться и однородно смешанные абразивные и ферромагнитные частицы. На рисунке 1 показан процесс МАО в котором обработка осуществляется благодаря воздействию магнитного поля в зазоре между поверхностью заготовки и вращающимся полюсом электромагнита. На том же рисунке укрупненно показана зона обработки, а также показаны силы резания, действующие на обрабатываемую поверхность и направленные на удаление припуска. Действие магнитного поля приводит к возникновению нормальной силы, которая способствует проникновению абразивного порошка вглубь обрабатываемой поверхности, в то время как вращение абразивной щетки (северный полюс, N) приводит к удалению материала в виде стружки.

Зерна магнитно-абразивного порошка взаимодействуют между собой и расположены между полюсами магнита вдоль силовых линий магнитного поля, создавая тем самым гибкую магнитно-абразивную щетку. Магнитное поле удерживает порошок в рабочем зазоре и выступает в роли связки, прижимающей порошок к обрабатываемой детали [1]. Данный способ позволяет обрабатывать также фасонные поверхности. Регулирование давления абразивного порошка в зоне обработки осуществляется изменением силы тока электромагнитных катушек. Поскольку величина силы резания, создаваемая магнитным полем, не велика, но регулируема, становится возможным получение зеркальной поверхности (достижимое значение параметра шероховатости Ra измеряется в нанометрах). При МАО получение зеркальной поверхности и снижение шероховатости осуществляется без изменения точности формы детали. Благодаря своим положительным качествам метод МАО получил широкий спектр применения. Финишная обработка, снятие заусенцев, а также скругление могут быть выполнены одновременно. Метод магнитно-абразивной обработки может быть использован для выполнения операций полирования и удаления оксидных пленок при высокой скорости вращения заготовок. Shinmura и др. [3] применили МАО для обработки внутренних поверхностей вакуумных ламп и колб.

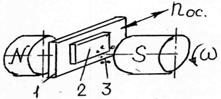

На рисунке 2 показана обработка магнитно-абразивной струей внутренней поверхности полой цилиндрической заготовки. Согласно этой схеме, рабочая жидкость, смешанная с магнитно-абразивным порошком, перемещается внутри трубки с расположенными на ее наружной части магнитными полюсами [4]. Во время движения абразивной смеси происходит быстрая и качественная обработка внутренней поверхности заготовки.

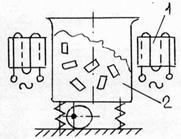

На рисунке 3 представлена типичная схема МАО, согласно которой обрабатываемая заготовка расположена между двумя магнитными полюсами. Зазор между заготовкой и полюсами заполнен магнитно-абразивным порошком. Магнитно-абразивные зерна связаны между собой и полюсами магнита и расположены вдоль силовых линий магнитного поля, формируя тем самым гибкую 2 – 2,5 мм длиной абразивную щетку. Данная магнитно-абразивная щетка используется для финишной обработки поверхности заготовки. Магнитное поле удерживает порошок в рабочих зазорах и прижимает его к детали [5]. Заготовка (например керамический ролик подшипника) вращается между полюсами магнитов. Магнитным полюсам сообщается вибрационное осевое движение, благодаря чему темп полирования увеличивается и качество обрабатываемой поверхности повышается.

Эффективность обработки, интенсивность удаления припуска, а также качество обрабатываемой поверхности зависят от окружной скорости вращения заготовки, плотности магнитного потока, размера рабочего зазора, материала заготовки, типа и зернистости магнитно-абразивного порошка. Регулированием силы тока, поступающего на электромагнитные катушки, можно изменять давление магнитно-абразивного порошка на обрабатываемую поверхность.

Как уже отмечалось выше, благодаря небольшой величине магнитных сил, действующих на заготовку, становится реальным получение значения параметра шероховатости Ra порядка нескольких нанометров. Согласно результатам, описанным в [6], при магнитно-абразивной обработке роликов из нержавеющей стали, было получено значение шероховатости Ra 7,6 нм за 30 секунд обработки, при ее исходном значении – Ra 0,22 мкм.

2 Магнитореологическая обработка

Традиционные методы финишной обработки высокоточных линз, керамики и полупроводниковых пластин являются очень дорогими и трудоемкими. Основным препятствием в изготовлении высококачественных точных линз является, как правило, то, что они изготовлены из хрупких материалов, таких как стекло, которое может треснуть во время обработки. Даже одна микротрещина может существенно снизить качество объектива и сделать его абсолютно непригодным для дальнейшего использования.

Обработку линз можно разделить на два этапа: шлифование и отделочная обработка. С помощью шлифования осуществляется получение линзы нужного размера, а в процессе отделочной обработки удаляются трещины и другие мелкие дефекты поверхности. Обычно производители осуществляют шлифование линз вручную, что делает этот процесс достаточно трудоемким. Возможно, основным недостатком ручного шлифования и отделочной обработки является то, что эти процессы не автоматизированы. Для преодоления этих трудностей Центром Производства Оптики (Рочестер, штат Нью-Йорк) была разработана технология для автоматизации отделочной обработки линз, известная как магнитореологическая обработка (МРО) [7].

Процесс МРО опирается на уникальные «умные» жидкости, известные как магнитореологические (МР) жидкости. МР-жидкости – это суспензии микронных размеров намагниченных частиц, таких как карбонильное железо, диспергированные в немагнитных средах, таких как силиконовое масло, миниральные масла, вода. В отсутствие магнитного поля идеальные МР-жидкости находятся в состоянии покоя. С применением внешнего магнитного поля наблюдается феномен, называемый Магнитореологическим эффектом (рисунок 7). На рисунке 7а представлено случайное распределение частиц в отсутствии внешнего магнитного поля; на рисунке 7б под воздействием магнитного поля частицы намагничиваются и выстраиваются в цепочки. Частицы приобретают дипольные моменты, пропорциональные напряженности магнитного поля. И когда дипольное взаимодействие между частицами превышает значение показателя их тепловой энергии, частицы выравниваются в цепочки диполей, которые ориентированны по направлению действия магнитного поля [8]. На рисунке 7в показано положение, приобретаемое частицами, в следствии действия напряженности магнитного поля и напряжений сдвига γ.

Реологически, поведение МР-жидкости под действием магнитного поля описывается пластической моделью Бингмана [9]:

где τ – напряжения сдвига в жидкости, ▨ – напряжения сдвига, генерируемые действием магнитного поля; η – динамическая вязкость жидкости и γ′ – интенсивность сдвига [s -1 ].

Динамическая вязкость в основном зависит от типа жидкости. Величина ▨ зависит от напряженности магнитного поля, Н. Силы, действующие в жидкости (например напряжения сдвига), возрастают с увеличением сил магнитного поля. Однако это увеличение не является линейным, так как частицы являются ферромагнитными и значение показателя намагниченности различных частиц может колебаться [10]. Давление, создаваемое МР-жидкостями на поверхности линзы, могут варьироваться в пределах 50 – 100 кПа, для создания такого давления напряженность магнитного поля должна изменяться в диапазоне 150 — 250 кA/м (

2-3 kOe) [11]. Максимальная напряженность магнитного поля ограничена значением магнитной проницаемости МР-жидкости.

Благодаря возможности управления реологическими свойствами путем изменения силы тока, МР-жидкости получили широкое распространение в различных отраслях промышленности. МР-жидкости используются в амортизаторах и различных демпфирующих устройствах, муфтах, тормозах, приводах, также данные жидкости применяются при обработке эндопротезов [12]. Параметры обработки могут регулироваться путем изменения силы и направления магнитного поля, действующего на жидкость. Стандартные МР-жидкости эффективны для финишной обработки оптических стекол, керамики, пластмасс и некоторых немагнитных металлов [13].

Исходя из схемы процесса магнитореологической обработки, приведенной на рисунке 8, выпуклые, вогнутые или плоские заготовки помещаются над опорной поверхностью. Согласно рисунку 9, слой МР-жидкости расположен на внешней части вращающегося диска. Под воздействием магнитного поля в рабочем зазоре происходит ориентирование абразивных частиц в МР-жидкости и осуществляется формирование зоны обработки. Устранение микронеровностей и дефектов поверхности происходит благодаря повороту линзы в зоне обработки относительно своей оси с постоянной скоростью [14]. Удаление материала происходит за счет создания МР-жидкостью напряжений сдвига на обрабатываемой поверхности. Автоматизация отделочной обработки плоских, цилиндрических и шаровых поверхностей может быть осуществлена за счет контроля процесса обработки с помощью ЭВМ.

Отделочная обработка поверхностей с помощью МР-жидкостей имеет ряд преимуществ по сравнению с традиционными методами финишной обработки:

1. силы резания регулируются с помощью магнитного поля;

2. жидкость удаляет тепло и стружку из зоны обработки;

3. силы, действующие на обрабатываемую поверхность, имеют значительно меньшие значения чем при шлифовании кругом;

4. МР-жидкость автоматически приспосабливается к форме обрабатываемой поверхности, копируя ее.

Управляемый с помощью ЭВМ, магнитореологический процесс позволил производить обработку поверхности с точностью 10 – 100 нм, и снял многие ограничения, присущие обычным видам финишной обработки [7]. Уникальные характеристики данного метода, сделали его наиболее эффективным при отделочной обработке оптики, входящей в состав приборов навигации, медицинского оборудования, военной техники (прибор ночного видения, инфракрасный бинокль и т. п.) и т. д.

Источник

Магнитно-абразивная обработка

Из Википедии — свободной энциклопедии

Магнитно-абразивная обработка (МАО) (англ. magnetic-abrasive machining, нем. Magnetschleifbearbeitung) — абразивная обработка, осуществляемая при движении заготовки и абразивных зерен относительно друг друга в магнитном поле (согласно ГОСТ 23505-79 «Обработка абразивная. Термины и определения»).

Сущность магнитно-абразивной обработки заключается в том, что порошковая ферромагнитная абразивная масса, уплотненная энергией магнитного поля, осуществляет абразивное воздействие на обрабатываемую деталь.

Магнитно-абразивным способом можно успешно обрабатывать поверхности: цилиндрические наружные и внутренние, плоские, тел вращения с криволинейной образующей, винтовые и др.

Наиболее распространенной областью применения магнитно-абразивной обработки является снижение шероховатости на обрабатываемых поверхностях с одновременным повышением качественных характеристик поверхностного слоя.

Источник

Лекция №9. МАГНИТНО-АБРАЗИВНАЯ ОБРАБОТКА

Состояние поверхностей и приповерхностного слоя деталей и режущих инструментов в значительной мере определяют их эксплуатационные свойства.

Для изделий и инструментов, к которым предъявляются требования долговечности и надежности, важны такие характеристики поверхности, как: коэффициент трения, длительность приработки, износостойкость, наличие дефектов в виде микротрещин, внутренние остаточные напряжения, коррозионная стойкость.

Для других изделий могут оказаться важными светоотражающие свойства поверхности, ее способность поглощать газы и атомные частицы, электрическая и магнитная проводимость поверхностного слоя.

Общеизвестно, что физико-химические и механические свойства приповерхностного слоя могут существенно отличаться от свойств основного материала детали. При этом окончательные свойства поверхности являются результатом воздействия на деталь в процессе ее изготовления и особенно на финишных операциях.

Возрастающие и расширяющиеся требования к поверхностям вызывают потребность совершенствовать существующие технологические способы, расширяющие возможности отделочной и упрочняющей технологии.

Отдельное внимание приходится уделять состоянию поверхностей режущих инструментов, поскольку от них зависит стойкость и расход инструментов, а также производительность, качество обработки инструментами, стабильность ее результатов.

Появление магнитно-абразивного полирования (МАП) и магнитной обработки (МО) деталей и инструментов является следствием названных выше тенденций.

Первые предложения использовать магнитное поле для абразивной обработки относятся к 1938 году.

Первые публикации об исследованиях и применении абразивной обработки с использованием магнитного поля появились в 60-х годах ХХ столетия и принадлежат советским ученым: Барону Ю.М., Верезубу В.Н., Герасеменку Ю.В., Хохлову Б.А., Шальнову В.А., Шулеву Г.С.

Большой вклад в эту работу внесли: Калининградский технологический институт рыбной промышленности и хозяйства, Ленинградский политехнический институт, Физико-технический институт А.Н. БССР, Уфимский авиационный институт, Московский технологический институт легкой промышленности, Институт проблем материаловедения А.Н. УССР, Институт сверхтвердых материалов А.Н. УССР.

В процессе магнитно-абразивного полирования обрабатываемый материал подвергается: механическому абразивному воздействию; воздействию переменного по величине и направлению магнитного поля, которое благоприятно отражается на эксплуатационных свойствах поверхностного слоя изделий.

Это обстоятельство позволяет магнитную обработку выделить в самостоятельный способ упрочняющей обработки [7].

1. Разновидности магнитно — абразивной обработки

1.1 Удаление заусенцев

Рисунок 10.1 — Схема МАО по удалению заусенцев

Заготовка, совершая движение осцилляции

Таким способом на заготовках из стали марки 10Х18Н9Т исходные заусенцы (после вырубки) высотой 0,2. 0,4 ммудаляются полностью за 12. 15 с машинного времени.

Ферромагнитный абразивный порошок – крошка закаленного чугуна зернистостью 1000/630 мкм.

1.2 Скругление кромок и удаление заусенцев в рассверленных

Рисунок 10.2 — Схема скругления кромок

1 – пластина; 2 – заготовка;

3 – ферромагнитный абразивный порошок;

Пластина 1 с заготовкой 2 устанавливается в межполюсное пространство электромагнита. Туда же засыпается ферромагнитный абразивный порошок.

Пластина вместе с заготовкой совершает рабочее движение – осцилляцию с частотой

1.3 Очистка катаной проволоки от окалины

Рисунок 10.3 — Схема очитки проволоки

1 – проволока; 4 – воронка подвижная;

2 – бункер для абразивного порошка; 5 – электропривод;

3 – воронки неподвижные; 6 – электромагнитная катушка.

Проволока 1 с высокой скоростью протягивается через воронки 3 и 4, заполняемые ферромагнитным абразивным порошком из бункера 2.

Воронки (не магнитные) размещены внутри электромагнитных катушек 6, питаемых постоянным током.

Для повышения интенсивности очистки проволоки нижнюю воронку 4 приводят во вращение с помощью электропривода 5.

1.4 Очитка печатных плат

В процессе изготовления и последующей эксплуатации на печатных платах (на медном покрытии) появляются оксидные пленки, которые ухудшают их электропроводность. Периодически оксидную пленку необходимо удалять. Для этого применяется следующий способ (рисунок 10.4):

Рисунок 10.4 — Схема очистки печатных плат

1,2 – полюсы электромагнита; 3 – печатная плата;

4 – ферромагнитный порошок.

Полюсы электромагнита выполнены в виде рифленых валиков 1 и 2, вращающихся с определенной окружной скоростью навстречу друг другу. В зазоре между ними протягивается загрязненная печатная плата 3, на которую подается ферромагнитный порошок 4. За счет магнитных сил порошок постоянно находится на ведущем валике 1 и удаляет оксидную пленку с печатной платы 3.

1.5 Получение рельефных изображений на поверхностях

Рисунок 10.5 — Схема получения рельефных изображений на поверхностях

1 – соленоид; 5 – форма;

2 – немагнитная труба; 7,10 – полюсы электромагнита;

3,6 – сердечники; 8 – шаблон;

4 – заготовка; 9 – заготовка.

Внутри соленоида 1 размещают немагнитную трубу 2 с вмонтированными в ней сердечниками 3 и 6. Над заготовкой 4 из хрупкого материала располагают форму 5, полость которой своим контуром повторяет контур будущего рельефного изображения. Полость заполняют кусочками постоянных магнитов. Поверхность каждого кусочка покрыта абразивным слоем.

При подключении соленоида к источнику переменного тока магнитики внутри полости формы 5 получают вертикальные перемещения и производят абразивную обработку. (Это устройство может быть использовано для сверления сквозных отверстий в хрупких материалах).

Напряженность магнитного поля составляет 10. 100 А/м, а частота импульсов – 10 4 . 10 5 Гц.

Здесь заготовку 9 с шаблоном 8 помещают между вращающимися полюсами электромагнитов 7 и 10. Пространство между обрабатываемой поверхностью и верхним полюсом заполнено ферромагнитным абразивным порошком. Заготовке сообщают возвратно — поступательное движение. При этом порошок осуществляет удаление определенного припуска с участков верхней поверхности заготовки, не защищенных шаблоном.

1.6 Измельчение материалов

Установка для измельчения материалов устроена следующим образом.

Рисунок 10.6 — Схема устройства для измельчения материалов

1 – соленоид; 2 – сердечник; 3 – контейнер.

Внутри соленоида 1 размещается сердечник 2 и на нем контейнер 3 из немагнитного материала.

В контейнер помещают смесь измельчаемого материала и постоянных магнитов с абразивным покрытием. При включении переменного магнитного поля магнитным частицам сообщается движение со значительными амплитудами. В контейнер дополнительно подают циркулирующую жидкость.

С помощью наложения магнитного поля можно интенсифицировать галтовку, виброабразивную, пескоструйную обработку.

Например, при включении электромагнита 1 (рисунок 10.7), охватывающего вибрирующий контейнер 2, импульсное или вращающееся магнитное поле препятствует движению ферромагнитных заготовок вместе с абразивной средой.

Рисунок 10.7 — Схема установки для интенсификации обработки с помощью наложения магнитного поля

1 – электромагнит; 2 – контейнер; 3 – вибратор.

В результате увеличивается скорость перемещения абразивных элементов относительно заготовок и увеличивается производительность виброабразивной обработки.

В случае немагнитных заготовок для получения аналогичного эффекта абразивная среда должна обладать ферромагнитными свойствами.

Наиболее распространенной областью применения магнитно-абразивной обработки (МАО) является снижение шероховатости на обрабатываемых поверхностях с одновременным повышением качественных характеристик поверхностного слоя.

Совокупность способов, преследующих именно эти цели, называется магнитно-абразивным полированием (МАП).

2. Магнитно-электрическое шлифование

Сущность магнитно-электрического шлифования (МЭШ) заключается в том, что электропроводный шлифовальный круг вводится в контакт с обрабатываемой поверхностью детали, а на круг и деталь подается постоянный электрический ток, причем зона обработки помещается в магнитное поле, вектор магнитной индукции которого перпендикулярен вектору электрического тока. Деталь и шлифовальный круг приводятся во вращение с разной угловой скоростью.

Рисунок 10.8 — Схема магнитно-электрического шлифовани.

Физическая сущность МЭШ заключается в следующем:

1) При контакте инструмента-круга с поверхностью обрабатываемой детали замыкается электрическая цепь «круг-деталь», при этом происходят все физические явления, свойственные контактной магнитно-электрической обработке (МЭО) (разогрев поверхности, ее размягчение, расплавление, выброс расплава и пластичного материала).

2) При контакте абразивного круга с обрабатываемой поверхностью образуется стружка, которая по мере движения зерна увеличивается и замыкает межэлектродный промежуток δ между деталью и кругом.

Рисунок 10.9 — Схема взаимодействия зерна круга с деталью

Такое короткое замыкание приводит практически к мгновенному ее расплавлению, распылению магнитным полем и удалению продуктов расплава с большой скоростью из зоны обработки, при этом очищается зерно и круг не засаливается, а расплав нагревает и обрабатывает набегающую поверхность детали.

При подобном явлении сзади стоящего (последующего) зерна расплав и пластичный материал создают дополнительную опору задней поверхности зерна, увеличивая режущую способность, так как может воспринимать большее усилие.

Исследованием было установлено, что абразивные зерна обладают пьезоэлектрическим эффектом (изменением объемов при наложении разности потенциалов; либо изменение потенциала при его деформации).

Так как процесс протекает при импульсном токе разных частот и гармоник, то зерна вибрируют, осциллируя с той же частотой, что интенсифицирует процесс шлифования, улучшает качество поверхности и изменяет физико-механические свойства.

Пользуясь этим эффектом, можно управлять процессом МЭШ, так как наибольший импульс происходит при разрушении зерна.

Если звук усиливать через усилитель, то можно услышать как зерно «кричит», что сигнализирует о его предельной режущей возможности.

Так как часто в качестве абразивного материала шлифовальных кругов используется электрокорунд (Al2O3-рубин), то при наложении электрического потенциала магнитного поля происходит возбуждение энергии кристалла (его «накачка»), следовательно, он может излучать кванты энергии.

Это в свою очередь воздействует на обрабатываемую поверхность, интенсифицирует процесс, дополнительно снимает материал детали и приводит к изменениям физико-механических свойств поверхности.

Все эти основные факторы позволяют вести процесс шлифования с производительностью значительно выше производительности обычного шлифования.

2.1 Особенности абразивного резания при магнитно абразивном полировании

Схема перемещения зерен порошка в рабочей зоне при наружном круглом полировании дана на рисунке 10.10:

Рисунок 10.10 — Схема перемещения зерен порошка в рабочей зоне

Заготовка 1 размещается между полюсами магнитного индуктора. Пространство между полюсами индуктора частично или полностью заполнено магнитно-абразивным порошком. Это — рабочая зона. Пространство между полюсами индуктора и обрабатываемой поверхностью называется рабочим зазором.

Порция магнитно-абразивного порошка при включении магнитного поля удерживается силами магнитного поля в рабочем зазоре, оказывается прижатой к обрабатываемой поверхности и при вращении заготовки относительно индуктора (или наоборот) осуществляет полирование.

При этом удаляется припуск и формируется поверхность с новым микрорельефом и измененными физико- механическими свойствами поверхностного слоя.

Механизм образования резания (зафиксированный с помощью скоростной киносъемки) сводится к следующему.

Вся порция порошка в рабочем зазоре под действием сил трения со стороны двигающейся заготовки смещается к выходу из рабочего зазора и уплотняется, встречая там основное противодействие со стороны магнитного поля.

Силы трения между зернами и поверхностью полюса помогают магнитному полю удерживать порошок внутри рабочего зазора. Не связанные между собой зерна порошка перемещаются внутри рабочего зазора.

В частности, граничащие с заготовкой зерна «а» медленно двигаются к выходу из рабочего зазора. Скорость зерна значительно меньше скорости обрабатываемой поверхности. При скорости обрабатываемой поверхности в пределах 0. 2,1 м/с скорость зерна составляет всего лишь 0,01. 0,02 м/с, то есть меньше в 60. 105 раз.

С учетом этого отношения можно принять, что скорость резания – это есть разность между скоростями обрабатываемой поверхности и зерна.

Подойдя к границе рабочего зазора, каждое из зерен «а» может либо остановиться (совершая здесь колебательные движения вдоль дуги окружности), либо выйти из рабочего зазора вместе с обрабатываемой поверхностью.

При небольшой частоте вращения заготовки эти зерна могут переходить в противоположный зазор вместе с вращающейся поверхностью заготовки.

При увеличении скорости заготовки на переходящие зерна действуют увеличенные центробежные силы, которые совместно с магнитными силами заставляют переходящие зерна отрываться от заготовки и оседать на нерабочих поверхностях полюсов.

Разбрасывание зерен является одной из причин постепенного снижения интенсивного удаления припуска с увеличением длительности полирования.

Свободные места зерен «а» могут занимать зерна «в» (кратковременно) из более глубоких слоев порошковой массы.

На каждое зерно действует сила резания Рz (если зерно внедрилось в поверхность и осуществляет микрорезание), либо силы трения Fтр.

Рисунок 10.11 — Силы, действующие на зерно

Эти силы стремятся увлечь контактирующее зерно вместе с двигающейся поверхностью и повернуть его относительно собственного момента инерции. Движению зерна вместе с поверхностью заготовки и их поворотам препятствуют окружающие зерна, которые под действием сил магнитного поля образуют достаточно плотную массу.

Если сила резания превысит сопротивление повороту зерна (из-за увеличенной микронеровности), то такое зерно поворачивается и в контакт с заготовкой вступают его новые участки и новые режущие кромки.

Именно этими поворотами объясняется прерывистый характер рисок — следов абразивного резания на поверхности заготовки.

При сообщении порошковой массе дополнительных движений с помощью осцилляции (колебаний) заготовки (или полюсов) или пульсирующего магнитного поля контакт зерен с заготовкой приобретает более прерывистый характер.

Силы трения Fтр уменьшаются и порошок лучше удерживается магнитными силами в рабочем зазоре.

Одновременно увеличивается подвижность зерен внутри рабочих зазоров и интенсифицируется вступление в контакт с заготовкой новых режущих кромок. Это явление называется самозатачиванием порошковой массы.

Естественно, в процессе полирования происходит постепенное разрушение зерен путем вырывания из ее мягкой ферромагнитной основы зерна (матрицы) вкрапленных в нее режущих центров или путем истирания матрицы. При этом тоже происходит обнажение новых режущих кромок.

Зерна ферромагнитного порошка в процессе полирования контактируют с заготовкой разными участками своей поверхности, отличающимися твердостью и геометрической формой, а значит и разной способностью производить резание.

Обработанная поверхность представляет собой совокупность рисок — следов резания и выглаженных участков. Направление рисок определяется скоростями рабочих движений заготовки и магнитного индуктора.

Установлено, что 9. 15% объема царапин удалено диспергированием (лат. Dispergo-рассеиваю), тонким измельчением металла в стружку, а остальной объем металла вытеснен из царапин пластически в боковые навалы.

Соотношение размеров стружки — длины и толщины, лежит в пределах 5. 20. На их поверхности видны отдельные сильно деформированные элементы. Следов оплавления стружек не обнаружено.

При одинаковых размерах радиуса кривизны стружек МАП на порядок меньше (т.е. в 10 раз), чем у стружек, полученных при шлифовании абразивной лентой.

Это косвенно свидетельствует о более высокой степени пластических деформаций измельченного металла в процессе магнитно-абразивного полирования.

Результатом пластического деформирования поверхности является повышение твердости тонкого приповерхностного слоя и образование в нем остаточных напряжений сжатия.

В теории абразивной обработки установлено, что стружкообразование возможно при определенном соотношении между глубинно h внедрения режущих вершин зерен абразивного инструмента в обрабатываемую поверхность и радиусов округлений

Для инструментальной стали У8 (отожженной) это соотношение лежит в следующих пределах:

При меньшем соотношении возможно лишь пластическое или упругое деформирование.

Для МАП характерно внедрение зерен h≤0,1. 0,4 мкм. Для порошка 23АМ40Fe (белый электрокорунд с зернистостью М40)

Образование стружки при МАП сталей (в отличие от шлифования) происходит при ε≤0,005. 0,13, то есть при более неблагоприятных условиях.

И силы, необходимые для стружкообразования, при МАП оказываются меньше, чем при шлифовании.

Для МАП ферромагнитных сталей давление порошка на обрабатываемую поверхность составляет 0,3. 0,2 МПа.

При пересчете этих давлений к отдельному контактирующему зерну усилие, определяющее внедрение зерна в обрабатываемую поверхность, может составлять 0,025. 0,125 Н.

Б.Г. Македонски, используя формулу

при шлифовании стали Ш15Х, определил, что необходимая для стружкообразования сила должна находиться в пределах

Особенности стружкообразования МАП объясняются повышенной пластичностью обрабатываемых сталей в присутствии переменного магнитного поля.

С.Т. Кишкин и А.А. Клышин опубликовали обнаруженное ими снижение на 250 % напряжения текучести στ углеродистой стали в присутствии поперечного к направлению нагрузки магнитного поля величиной В=0,005 Тл.

Присутствие в СОЖ поверхностно-активных веществ снижает поверхностную энергию металла, снижает работу, необходимую на разрушение и пластическое деформирование поверхности, увеличивая микротрещины, предразрушает поверхностный слой.

В этом случае производительность МАП резко увеличивается.

Увеличение скорости резания (скорости деформации) сопровождается упрочнением разрушаемого материала. Глубина внедрения зерен порошка в обрабатываемую поверхность автоматически уменьшается и съем металла на одинаковом пути резания уменьшается.

С учетом изложенных особенностей МАП глубина внедрения зерен порошка в обрабатываемую поверхность может быть выражена зависимостью степенного вида:

где

r – радиус вершин зерна, мкм;

Н – твердость обрабатываемого материала;

m,r,s – показатели степени. [7]

3. Контрольные вопросы

1. Когда начали применять магнитное поле для абразивной обработки материалов?

2. Разновидности магнитно-абразивной обработки.

3. Какова сущность магнитно-электрического шлифования?

4. В чем состоят особенности абразивного резания при магнитно-абразивном полировании?

Источник