Литье в оболочковые формы

Такое название в нашей стране получил способ, запатентованный в 1940-х гг. в Германии И. Кронингом (отсюда распространенное за рубежом название «кронинг-процесс»).

Традиционно этот способ относили к специальным видам литья, так как он требует использования для изготовления форм нагреваемой модельной оснастки. Но, по существу, данный способ входит в группу методов литья в разовые разъемные формы из дисперсных материалов.

Оболочковые разъемные формы обычно изготовляют из сыпучих термореактивных песчаных смесей с органическими связующими. В качестве связующего чаще всего используют фенолформальдегидные смолы (СФ-12, СФ-15 и др.) с добавкой уротропина в количестве 8 – 12% от содержания смолы. Расход смолы в смеси составляет 4 – 5 % массы огнеупорной основы – кварцевого песка или другого огнеупорного зернистого материала.

Основные операции изготовления форм

Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема.

Процесс изготовления оболочек из песчано-смоляной термореактивной смеси включает в себя следующие операции: нагрев модельной оснастки; нанесение на поверхность оснастки разделительного покрытия; нанесение на модельную оснастку песчано-смоляной смеси; формирование и затвердевание оболочки; съем готовой полуформы с модельной оснастки.

Методы изготовления оболочек различаются в основном способом нанесения песчано-смоляной смеси на модельную оснастку. Наиболее распространен способ свободной засыпки модельной оснастки смесью из поворотного бункера (рисунок 7.8).

Рисунок 7.8 – Схема технологического процесса изготовления оболочковых форм: а – подготовка модельной оснастки; б – засыпка модельной плиты смесью; в – удаление излишков смеси; г – окончательное затвердевание оболочки в печи; д – съем оболочковой полуформы с модельной плиты; е – склеивание оболочковых полуформ; ж – подготовка формы к заливке; 1 – модельная плита; 2 – модель отливки; 3 – литниковая система; 4 – плита толкателей; 5 – бункер со смесью; 6 – смесь; 7 – формирующаяся оболочка; 8 – элементы цен-трирования оболочковой полуформы при будущей сборке

При изготовлении верхней оболочковой полуформы металлическую модельную плиту 1 (рисунок 7.8, а) с моделью отливки 2 и литниковой системой 3 нагревают до 200 – 300 о С электронагревателями или газовыми горелками и наносят на нее тонкий слой разделительного покрытия. В качестве покрытия используют раствор синтетического термостойкого каучука в бензине. Этот состав обладает наиболее высокой стойкостью (до 50 съемов), реже применяют мазут.

Формовочную смесь 6 из бункера 5 насыпают на модельную плиту (рисунок 7.8, б) и выдерживают. Время выдержки обусловливает толщину прогретого слоя смеси до температуры плавления связующего, частичной его полимеризации и, соответственно, толщину формирующейся оболочки. Обычно используют оболочки толщиной 6 – 20 мм.

Плиту вместе с бункером переворачивают на 180о для удаления лишней непрогретой части смеси. После того, как смесь ссыпалась в бункер (рисунок 7.8, в), плиту с оболочкой снимают с бункера и помещают в печь (рисунок 7.8, г), где при 300 – 400 о С ее выдерживают I – 4 мин для окончательного затвердевания оболочки. При этом смола полимеризуется и переходит в твердое состояние.

После извлечения оснастки из печи твердую прочную оболочковую полуформу снимают с модельной плиты толкателями, приводимыми в движение через плиту толкателей 4 механизмом съема (рисунок 7.8, д). Таким же образом изготавливают нижнюю полуформу.

Перед сборкой обеих полуформ с верха стояка срезают закрывающую его часть оболочки, если это необходимо, в нижнюю полуформу устанавливают стержни и склеивают оболочки по разъему на специальных многоштыревых прессах (рисунок 7.8, е). Для склеивания оболочковых полуформ используют жидкие или порошкообразные клеи на основе термореактивных смол. Центрируются полуформы за счет выступов и впадин на разъеме 8, оформленных при изготовлении оболочек соответствующими элементами модельной оснастки.

К форме с горизонтальной плоскостью разъема приклеивают оболочку с полостью литниковой чаши. При вертикальной плоскости разъема формы в этом нет необходимости, так как все элементы литниковой системы располагаются в плоскости разъема основных оболочек.

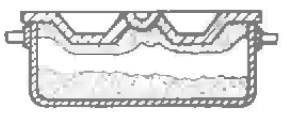

Заливают оболочковые формы в контейнерах с засыпкой чугунной дробью (рисунок 7.8, ж). Засыпка увеличивает прочность формы, препятствуя ее деформации при заливке. Кроме того, чугунная дробь быстрее отводит теплоту от формы, предотвращая тем самым быстрый ее нагрев до температур разложения связующего, сопровождающийся распариванием – потерей прочности оболочки.

Существуют варианты нанесения песчано-смоляной смеси на модельную плиту свободной засыпкой с вибрацией, пескодувным способом и др. В оболочковых формах можно получать отливки массой до 50 кг практически из любых сплавов – чугуна, углеродистой и легированной стали, легких и тяжелых цветных сплавов.

Основные преимущества литья в оболочковые формы по сравнению с литьем в обычные песчаные формы состоят в следующем: в несколько раз сокращается расход и объем переработки формовочных материалов; уменьшается трудоемкость ряда технологических операций, таких как приготовление формовочной смеси, изготовление форм, очистка отливок; уменьшается металлоемкость формовочного оборудования; снижаются первоначальные капитальные затраты и др. Недостатками способа в современных условиях являются: необход-имость изготовления форм в горячей оснастке; трудоемкость изготовления модельной оснастки, работающей при температурах до 300 о С; недостаточная термостойкость связующего для изготовления крупных или массивных отливок из чугуна и стали; повышенное выделение вредных веществ вследствие термического разложения смоляного связующего.

Однако благодаря заметным преимуществам в точности отливок рас-смотренный метод изготовления оболочковых форм интенсивно используется в крупносерийном и массовом производстве.

Источник

Литье в оболочковые формы. Литье по выплавляемым моделям

Литье в оболочковые формы

В оболочковые формы отливают преимущественно детали массой до 200 кг при крупносерийном производстве. Преимуществом этого вида литья является гладкая поверхность форм и стержней, обеспечивающая высокое качество поверхности отливок. Оболочки имеют большую жесткость, что обеспечивает точность размеров детали.

Оболочковые формы имеют толщину до 20 мм. Они состоят из двух полуформ, склеиваемых друг с другом или соединяемых с помощью струбцин. Материалом для оболочки служит мелкозернистый кварцевый песок и связующее в виде специальной термореактивной смолы с добавками уротропина – пульвербакелита. При нагреве до 120 °С смола плавится и покрывает поверхность зерен песка клейкой пленкой. При дальнейшем нагреве до 250 °С смолы затвердевают и получается прочная форма. Для изготовления формы сначала приготавливают смесь холодным или горячим способом. При холодном приготовлении смолу растворяют в спирте или ацетоне и смешивают с песком. Смесь при непрерывном перемешивании продувают воздухом для испарения растворителя и разминают до получения однородной массы.

При горячем приготовлении нагретый до 150 °С песок замешивают со смолой, добавляют уротропин, перемешивают, потом смесь разминают до однородного состава.

Для изготовления форм применяют чугунные или алюминиевые модели. Модели нагревают до 250 °С и покрывают разделительным составом из пульверизатора, затем модель обсыпают формовочной смесью. В течение 10 – 20 c смесь прогревается и образует оболочку толщиной до 15 мм, остальная часть смеси обсыпается с поверхности модели. Затем для окончательного затвердевания модель с оболочкой помещают в электрическую печь при температуре 350 °С, где окончательно происходит затвердевание оболочки. Потом оболочку в виде полуформы снимают с модели. Устанавливают стержни и соединяют две полуформы. Форму помещают в короб и снаружи засыпают песком или чугунной дробью для закрепления. При заливке металла оболочка прогревается. При температуре свыше 400 °С связующее разлагается и оболочка постепенно разрушается, отливки легко освобождаются от остатков формовочного материала.

В оболочковых формах отливают сложные тонкостенные отливки, например, ребристые цилиндры для мотоциклов, коленчатые валы для автомобильных моторов.

Литье по выплавляемым моделям

Сущность этого способа литья состоит в отливке сложных по конфигурации и внутренним полостям деталей с небольшой толщиной стенок в тонкостенные формы (керамические, оболочковые), изготовленные с использованием моделей. Этот метод позволяет практически из любых сплавов получать очень сложные отливки с тонкими стенками с высоким качеством поверхности, минимальными припусками на обработку, возможностью создания сложных конструкций, объединяющих несколько деталей. Возможно получение деталей со стенками толщиной от 0,6 мм и размерами до 1 м, массой от нескольких граммов до десятков килограммов. Таким способом получают детали турбинных лопаток из жаропрочных сплавов, в частности, для реактивной авиации, которые плохо обрабатываются резанием, колеса насосов из коррозионностойких сплавов, постоянные магниты с ориентированной кристаллической структурой. Этот вид литья широко используется в серийном, массовом производствах.

Материалом для моделей служат легкоплавкие органические материалы, используют смеси парафина, стеарина, различных восков с добавками органического происхождения.

На рис. 158 приведена схема литья по выплавляемым моделям. В металлическую пресс-форму 1 заливают жидкий модельный состав или запрессовывают воздухом пастообразный состав. Получают модель 2.

После затвердевания модели 3 ее извлекают из формы и соединяют с моделями литниково-питающей системы в блок 4. В массовом производстве изготовляют одновременно несколько моделей и соединяют их в общий блок с одной литниковой системой. Для получения оболочковой формы модельный блок погружают в огнеупорную суспензию (а), создающую оболочку. Затем оболочку формы обсыпают песком в псевдоожиженном слое (б), далее сушат на воздухе (в). Затем на блок наносят второй и последующие слои с обсыпкой песком каждого слоя. Так повторяют 4 – 6 раз. После сушки последнего слоя модель вытапливают в баке с горячей водой или в расплаве модельной массы (г). В последнее время вытапливание моделей производят в автоклаве при давлении до 1 МПа горячим паром. Затем оболочковую форму сушат на воздухе, помещают в опоку, засыпают снаружи опорным кварцевым песком (д) и обжигают в печи при 1000 °С. Жидкий металл заливают в нагретую форму. Для стальных отливок форму нагревают до 700 °С, для жаропрочных сплавов до 900 °С, для медных сплавов до 700 °С (е). Очистку литья производят вибрационным способом электрогидравлической выбивкой. Остатки формовочной смеси из внутренних полостей удаляют механическим путем или химической очисткой в горячих водных щелочных растворах, нагретых до 150 °С.

Источник

Способ литья оболочковые формы

В настоящее время при массовом производстве отливок массой 5—15 кг используют литье в оболочковые формы, основанное на способности термореактивных смол при температуре 100—120 °С расплавляться, обретать свойства клейкой массы, а при дальнейшем нагревании необратимо затвердевать.

Сущность способа заключается в том, что на модельную плиту, нагретую до 200—250 °С, насыпается песчано-смоляная смесь, смола которой под действием теплоты модельной плиты плавится и, связывая песок смеси, образует на поверхности модели полутвердый слой — оболочку. Удалив с оболочки лишнюю смесь, модельную плиту помещают в печь, где при температуре 320—380 °С оболочка окончательно затвердевает. Готовую оболочку в виде полуформы снимают с модельной плиты. Повторяя процесс, получают вторую полуформу. Полученные полуформы, склеивают, устанавливают в опоке. Засыпав опоку чугунной дробью, подают форму для заливки.

Литье в оболочковых формах имеет ряд преимуществ:

1) возможность получения точных, с чистой поверхностью отливок

2) высокая прочность (150—450 МПа) и малая гигроскопичность форм, что позволяет свободно их транспортировать и продолжительное время хранить, а низкая теплопроводность дает возможность снижать температуру заливаемого металла

3) формы и стержни не препятствуют усадке отливки

4) снижается трудоемкость выбивки и очистки отливок вследствие сгорания связующих в форме и отсутствия пригара на стенках отливки

5) значительно уменьшается площадь участка формовки.

Для изготовления оболочковых форм чаще всего используют формовочные смеси, в которых наполнителем является кварцевый песок 1К01 или 1К02 (93—95%)промытый и прокаленный при температуре 600—900 °С. В качестве связующего применяют термореактивную смолу — пульвербакелит (7—5%).Кроме того, в с смесь в небольшом количестве (0,2—0,5%)вводят увлажнитель (керосин, глицерин) и до 1,5 % растворителя (ацетон, фурфурол, этиловый спирт).

Для лучшего съема оболочки с модельной плиты применяют разделительный состав — кремнийорганическую жидкость на основе силиконового каучука, которым опрыскивают модельную плиту перед засыпкой ее смесью.

Для скрепления готовых оболочковых полуформ применяют клей, часто используют пульвербакелит, который засыпают в пазы горячих полуформ, клей на основе жидкого стекла с добавкой пылевидного кварца.

Изготовление оболочковых форм

Оболочковые формы изготовляют несколькими способами: бункерным, рамочным и пескодувным.

Рассмотрим процесс изготовления оболочковых форм бункерным способом.

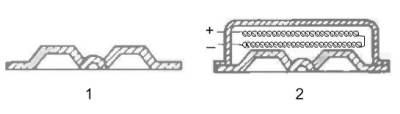

- Металлическую модельную плиту (ниже рисунок 1) нагревают в электрической печи до 200—250 °С (ниже рисунок 2) и затем покрывают разделительным составом.

- Модельную плиту крепят к горловине бункера, заполненного на 2/3 высоты песчано-смоляной смесью (рисунок ниже).

- Бункер с модельной плитой переворачивают на 180 °С. При этом смесь из бункера падает на горячую плиту (рисунок ниже).

Смола слоя смеси, прилегающего к поверхности модели, плавится, связывает частицы песка, образуя на модели оболочку. Для формирования оболочки модель выдерживают под бункером 15—25 сек в зависимости от требующейся толщины оболочки на модели.

- Бункер переворачивают в прежнее положение, при этом смесь с нерасплавившейся смолой ссыпается с модели в бункер (рисунок ниже).

На поверхности модели остается полутвердая оболочка смеси толщиной 7—8 мм.

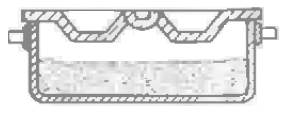

- Модельную плиту с оболочкой отделяют от бункера и подают в печь с температурой 320—380 °С на 1—3 мин для окончательного отвердевания оболочки (рисунок ниже).

- Освободившуюся модельную плиту обдувают сжатым воздухом, покрывают разделительным составом и, повторяя рассмотренные выше операции, изготовляют вторую оболочку.

- Полученные полуформы склеивают, устанавливают в специальную коробку-контейнер, а пространство вокруг формы засыпают чугунной дробью. В таком состоянии оболочковая форма подается под заливку (рисунок ниже).

Стержни для оболочковых форм изготовляют сплошными или, как формы, оболочковыми. Оболочковые стержни обладают хорошей газопроницаемостью и при их изготовлении не требуется каркасов. Также не потребуется сушка вследствие малой гидроскопичности оболочковых стержней. Оболочковые стержни изготовляют путем свободной насыпки смеси в стержневой ящик, а также путем надува, центробежным способом или высадкой (продавливанием смеси через нагретый мундштук).

Для изготовления оболочкового стержня способом свободной насыпки смеси в ящик выполняют следующие операции.

- Очищенный металлический стержневой ящик нагревают до 200—250 °С.

- Рабочую поверхность ящика покрывают разделительным составом и в полость ящика засыпают смесь.

- Засыпанную в ящик смесь выдерживают 20—30 сек для образования на его стенках полутвердой оболочки толщиной 7—8 мм.

- Излишек смеси из ящика высыпают.

- Для окончательного отвердевания оболочки стержня ящик помещают в печь и выдерживают при температуре 350—400 0 С в течение 2,5—3 мин.

- Готовый стержень извлекают из стержневого ящика путем его разборки.

Процесс получения отливки в оболочковой форме в условиях современного литейного цеха осуществляется на специальных механизированных и автоматизированных установках. Для изготовления полуформ применяют двухпозиционный (бывают многопозиционные машины) формовочный автомат.

Источник

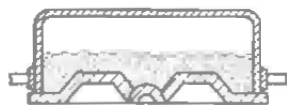

- После сушки плиту устанавливают на стол и с помощью толкателей снимают с нее оболочку, представляющую собой первую полуформу изготовляемой формы (рисунок ниже).