- Способ крепления трубной решетки

- Список литературы:

- ОСТ 26-02-1015-85 Крепление труб в трубных решетках

- 1. ДИАМЕТРЫ И ДОПУСКИ ТРУБ И ТРУБНЫХ ОТВЕРСТИЙ

- 1.1. КЛАССЫ ТОЧНОСТИ СОЕДИНЕНИЙ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ

- 1.2. ДИАМЕТРЫ И ДОПУСКИ ТРУБНЫХ ОТВЕРСТИЙ

- 1.3. НАРУЖНЫЙ ДИАМЕТР ТРУБ И ДИАМЕТРАЛЬНЫЙ ЗАЗОР

- 1.4. ТОЛЩИНА СТЕНКИ ТРУБ

- 1.5. ПЕРЕМЫЧКИ МЕЖДУ ТРУБНЫМИ ОТВЕРСТИЯМИ

- 2. СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ

- 2.1. ВИДЫ СОЕДИНЕНИЙ

- 2.2. ТИПЫ РАЗВАЛЬЦОВКИ

- 2.2.1. КОНСТРУКЦИЯ

- 2.2.2. ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА РЕШЕТКИ

- 2.2.3. ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА РЕШЕТКИ ДЛЯ ТИПА Р3

- 2.3. ТИПЫ СВАРКИ

- 2.3.1. КОНСТРУКЦИЯ

- 2.3.2. НАИМЕНЬШАЯ ТОЛЩИНА ПЕРЕМЫЧКИ

- 2.3.3. РАЗМЕРЫ СВАРНЫХ ШВОВ

- 2.4. ВЫЛЕТ ТРУБ

- 2.5. ТИПЫ СОЕДИНЕНИЙ

- 4.2. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ

- 4.3. РАЗВАЛЬЦОВКА ТРУБ

- 4.4. СТЕПЕНЬ РАЗВАЛЬЦОВКИ

- 4.5. СВАРКА ТРУБ

- 5. КОНТРОЛЬ И ИСПЫТАНИЯ

- 5.1. ГИДРОИСПЫТАНИЯ

- 5.2. ОПЕРАЦИОННЫЙ КОНТРОЛЬ

Способ крепления трубной решетки

Способы соединения труб с трубными решетками, применяемые при изготовлении кожухотрубчатых теплообменных аппаратов, многочисленны и разнообразны. [1]

Выбор того или иного способа определяется, главным образом, назначением аппарата и условиями его эксплуатации.

Кроме того, выбранный способ должен быть достаточно технологичным, т.е. удобным при его практическом применении, а также производительным и по возможности недорогим.

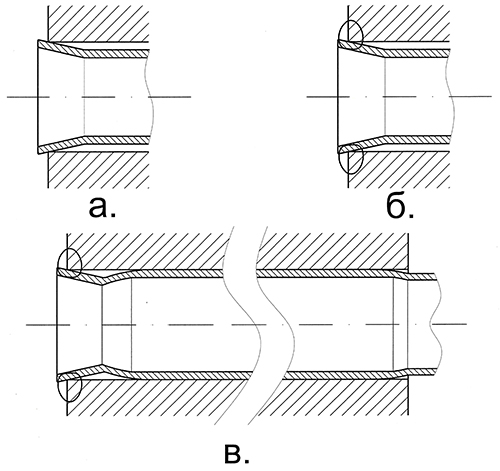

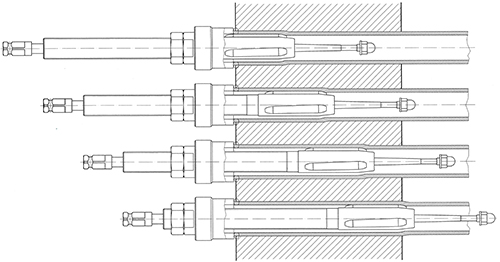

В настоящее время в теплообменных аппаратах с толстыми трубными решетками широко применяются так называемые комбинированные соединения, изготовление которых предусматривает предварительную развальцовку концов труб на конус (рис.1а), сварку концов труб с трубной решеткой (рис.1б), и последующую радиальную раздачу труб на всю толщину трубной решетки (рис.1в).

Рис.1 Последовательность формирования комбинированного соединения.

Радиальная раздача труб после сварки может быть выполнена несколькими различными способами, которые будут отличаться друг от друга как производительностью (количеством времени, необходимым для формирования соединения), так и качеством соединений (способностью соединений сохранять герметичность и прочность в процессе эксплуатации аппарата).

Из всех известных способов соединения труб и трубных решеток наиболее производительными следует считать импульсные (способ крепления труб взрывом и электрогидроимпульсный способ), основанные на использование энергии взрывной волны при взрыве пороха в замкнутом объеме или при мгновенном испарении проволочки внутри патрона с жидкостью. [2],[3]

Импульсные способы позволяют закреплять одновременно большое количество труб (несколько десятков) в трубных решетках любой толщины с минимальными затратами времени. В этом заключается их главное достоинство.

Однако, существуют и серьезные недостатки, ограничивающие практическое применение импульсных способов:

- энергия взрывной волны не обеспечивает стабильного качества соединения; взрыв оказывает негативное воздействие на внутреннюю структуру трубы, и часто приводит к появлению продольных трещин на внутренней поверхности закрепляемой трубы; для проведения взрывных работ требуется специально оборудованное помещение.

Другим способом, который также применяется для закрепления труб в толстых трубных решетках, является раздача концов труб гидростатическим давлением. Этот способ наиболее часто применяется в тех случаях, когда возникает необходимость закрепления труб малых диаметров (20-25 мм) с толщиной стенки больше 4-х мм, которые невозможно развальцевать роликовыми вальцовками. Раздача труб в этом случае может быть выполнена путем создания внутри закрепляемого конца трубы давления жидкости (воды) величиной до 3500 кг/см².

Как и предыдущий способ, гидрораздача также имеет свои недостатки, ограничивающие ее широкое применение:

- невозможность закрепления трубы в отверстии в случае увеличенного радиального зазора между ними; высокие требования, предъявляемые к закрепляемым трубам по точности их изготовления и качеству поверхностей; необходимость применения дорогостоящего оборудования.

Одним из самых распространенных способов крепления труб в толстых трубных решетках после сварки является способ «пошаговой» развальцовки закрепляемых концов удлиненными регулируемыми вальцовками «СР» (рис.2).

Рис.2 Развальцовка трубы «пошаговым» способом.

Как видно из рисунка, развальцовка трубы осуществляется последовательно, отдельными «шагами», с небольшим (4-8мм.) перекрытием.

В тех случаях, когда материалы труб и трубных решеток в процессе сварки не закаливаются на воздухе, развальцовка труб производится непосредственно по сварному шву. [4]

Если же трубы и трубные решетки изготовлены из закаливающихся материалов, то крепление труб начинается за сварным швом с отступом от него на 7-10 мм. в сторону теплообменной полости.

«Пошаговый» способ развальцовки позволяет получать соединения хорошего качества, поскольку каждый «шаг» выполняется приводом с контролем величины крутящего момента, а это, в свою очередь, обеспечивает создание между трубой и трубной решеткой оптимальных контактных давлений, отвечающих за герметичность и прочность соединений.

К недостаткам описанного способа следует отнести длительность процесса закрепления, связанную с затратами времени на переход от предыдущего «шага» к следующему (переключение привода с прямого хода на реверс, перестановка вальцовки из одной трубы в другую, и т.п.). При этом, чем толще трубная решетка, тем больше нужно выполнить «шагов», и тем больше непроизводительные затраты времени.

В середине 1960-х годов при изготовлении теплообменных аппаратов с толстыми трубными решетками впервые был применен способ непрерывной развальцовки, при котором развальцовка трубы осуществлялась за один проход инструмента на всю толщину трубной решетки. [5]

Этот способ получил название ленточно-винтового, поскольку концы роликов в процессе обкатывания трубы и одновременного перемещения в осевом направлении оставляли на внутренней поверхности трубы след ввиде узкой винтовой ленточки.

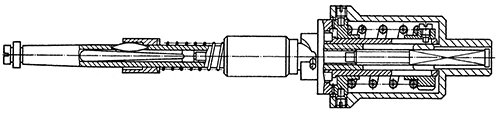

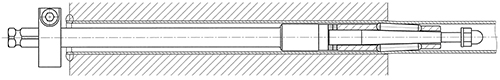

Для реализации способа был разработан специальный инструмент: ленточно-винтовой труборасширитель (рис.3).

Рис.3 Ленточно-винтовой труборасширитель.

Приводным элементом в труборасширителе являлся корпус, который боковыми стенками окон передавал вращение роликам, опирающимся на «плавающее» веретено.

Взаимное расположение роликов и веретена в процессе работы определялось муфтой предельного момента, входившей в состав труборасширителя. Муфта в начале процесса развальцовки автоматически «настраивала» инструмент на нужную величину раздачи трубы, обеспечивая таким образом получение в соединении оптимальных контактных давлений.

Труборасширители успешно применялись на некоторых отечественных предприятиях в период с 1960 по 1980 годы для развальцовки труб ленточно-винтовым способом в трубных решетках толщиной до 200 мм., однако дальнейшего развития не получили.

Главная причина, по которой труборасширители перестали применяться, это их низкая износостойкость, связанная с кинематической схемой передачи крутящего момента от привода роликам. При передаче вращения корпусом величина крутящего момента возрастает примерно в 3 раза по сравнению с классической схемой, где вращение роликам передается веретеном, а это приводит к скручиванию корпуса в районе окон и интенсивному износу роликов, особенно при развальцовке толстостенных труб.

Еще одной причиной отказа от труборасширителей следует считать их конструктивную сложность, которая делала их дорогими в изготовлении и снижала надежность при эксплуатации.

На основании изложенного можно сделать следующее заключение: ленточно-винтовой способ непрерывной развальцовки является производительным и обеспечивает получение соединений хорошего качества при закреплении труб в толстых трубных решетках. Однако, для широкого применения этого способа при изготовлении теплообменных аппаратов требуется простой, надежный и удобный в работе инструмент.

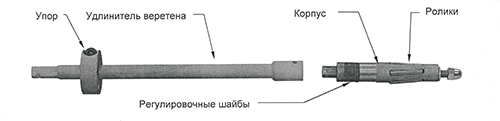

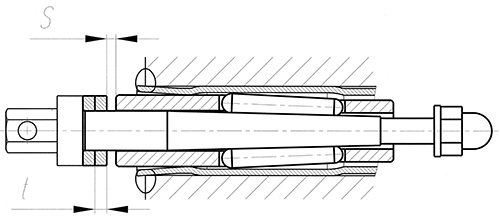

Такой инструмент – ленточно-винтовая конусная вальцовка («ЛВК») был разработан в Санкт-Петербургском Государственном Морском Техническом Университете.

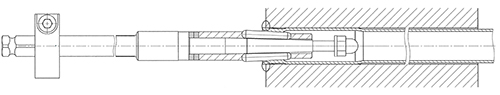

Устройство (рис.4) и принцип работы вальцовки (рис.5) понятны из рисунков: хвостовик веретена вальцовки соединяется с удлинителем, передние концы роликов вводятся в трубу, вальцовке сообщается вращение по часовой стрелке, и благодаря развороту роликов на некоторый угол по отношению к оси корпуса, вальцовка начинает «затягиваться» в трубу в осевом направлении, последовательно развальцовывая ее на всю толщину трубной решетки за один проход (рис.6).

Рис.4 Ленточно-винтовая конусная вальцовка «ЛВК».

Рис.5 Начало процесса закрепления трубы вальцовкой «ЛВК».

Рис.6 Окончание процесса закрепления трубы вальцовкой «ЛВК».

Диаметр развальцовки при этом устанавливается заранее путем изменения количества регулировочных шайб между хвостовиком веретена и торцом корпуса.

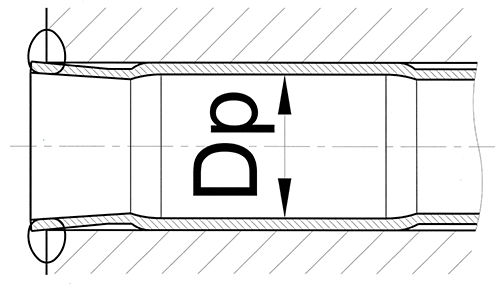

На практике диаметр развальцовки для каждого конкретного соединения определяется следующим образом.

После того, как концы труб развальцованы на конус и сварены с трубной решеткой, производится их развальцовка вальцовкой «Р» [4] одним «поясом» закрепления за сварным швом с использованием привода с контролем величины крутящего момента (рис.7).

Рис.7 Определение требуемого диаметра развальцовки.

Полученные значения диаметров развальцовки Dр – это и есть те диаметры, до которых нужно будет развальцевать трубы на всей толщине трубной решетки ленточно-винтовыми вальцовками.

Затем в развальцованный участок трубы устанавливается вальцовка «ЛВК» (рис.8), веретено вальцовки поджимается в осевом направлении до упора, и в этом положении измеряется зазор «S» между регулировочными шайбами и корпусом вальцовки.

Рис.8 Схема «настройки» вальцовки «ЛВК» на требуемый диаметр.

Если величина зазора «S» попадает в интервал от 0,5t до 1,5t (где t- толщина регулировочной шайбы), то для данного соединения количество регулировочных шайб на веретене вальцовки считается правильным и не требует изменения: вальцовка считается подготовленной для развальцовки трубы на всю толщину решетки.

Если же значение «S» выходит за пределы указанного интервала, то для развальцовки данной трубы следует выбрать вальцовку «ЛВК» с другим (большим или меньшим) количеством регулировочных шайб.

Таким образом, имея на каждой трубе участок, развальцованный с контролем величины крутящего момента, можно достаточно быстро подобрать для этой трубы ленточно-винтовую вальцовку с нужным количеством регулировочных шайб для последующей «правильной» развальцовки.

Итак, сравнивая между собой все рассмотренные выше инструменты – вальцовки «ЛВК», ленточно-винтовые труборасширители и «пошаговые» вальцовки «СР» — можно с уверенностью сказать, что вальцовки «ЛВК» обладают несколькими существенными преимуществами.

По сравнению с труборасширителями, вальцовки «ЛВК» значительно проще по конструкции, и значит, более надежны в работе.

Технологические возможности у этих вальцовок шире, чем у труборасширителей, за счет того, что приводным элементом в них является веретено. Это позволяет передавать роликам больший крутящий момент и, следовательно, развальцовывать трубы с большими толщинами стенок и на большую глубину.

Если сравнивать вальцовки «ЛВК» с «пошаговыми» вальцовками «СР», то следует отметить, что и те, и другие обеспечивают хорошее качество получаемых соединений, но при этом производительность вальцовок «ЛВК» в несколько раз выше, чем у «пошаговых»; поскольку они закрепляют трубу за один проход на всю толщину решетки.

К недостаткам вальцовок «ЛВК» следует отнести невозможность закрепления с их помощью труб с контролем величины крутящего момента, но этот недостаток, как было показано выше, может быть устранен применением для первого «пояса» закрепления вальцовки «Р».

В производственных условиях вальцовки «ЛВК» были испытаны в 2013 году на предприятии ООО «Уралхиммаш» для закрепления U-образных стальных труб диаметром 19 мм с толщиной стенки 3,5 мм в трубной решетке толщиной 500 мм.

Испытания показали, что для закрепления одного конца трубы в трубной решетке вальцовкой «ЛВК-12» с помощью пневмопривода с частотой вращения 200 об/мин требуется времени около 4-х минут.

Для развальцовки этой же трубы тем же приводом, но «пошаговой» вальцовкой «СР-12», потребовалось бы сделать 20 «шагов», а на каждый «шаг» затрачивается примерно 1 минута времени.

После первых заводских испытаний вальцовки «ЛВК» достаточно успешно применялись (и применяются по настоящее время) на различных отечественных и зарубежных предприятиях для закрепления труб с внутренним диаметром 5-35 мм в трубных решетках толщиной 150-500 мм.

Среди этих предприятий такие, как ОАО «Тамбовский завод Комсомолец» им.Артемова (г.Тамбов); ООО «Винета» (Санкт-Петербург); ЗАО «ЦЭЭВТ» (Нижний Новгород); и многие другие.

Кроме того, ленточно-винтовые вальцовки используются некоторыми организациями для лейнирования, т.е. для развальцовки тонкостенных нержавеющих труб внутри толстостенных труб из углеродистой стали с целью защиты последних от коррозии или восстановления функциональных параметров труб после появления коррозионных дефектов. Длина защищаемых труб при этом может достигать 9 метров.

Источник: журнал КШП ОМД № 3 2020.

Авторы: Санников В.П., Санников А.В.

Список литературы:

1. А.В.Орехов, Л.Г.Тевелев, М.И.Клестов. Технология и инструмент для крепления труб в теплообменных аппаратах. Л.:1979

2. Б.Я.Мазуровский, В.С.Козловский, В.В.Бунеева. Технология судостроения, Электрогидравлическая развальцовка труб в трубных решетках теплообменных аппаратов. 1973, №8, с.17-20.

3. А.И.Луковкин, В.А.Семенов. Технология закрепления труб в теплообменных аппаратах и котлах методом взрыва. Л.:ЛДНТП, 1968 – 28с.

4. Каталог СПбГМТУ НИТЛ 2016

5. Юзик С.И. Технология судостроения, Ленточно-винтовой метод развальцовки труб. 1966, №7.

Источник

ОСТ 26-02-1015-85 Крепление труб в трубных решетках

КРЕПЛЕНИЕ ТРУБ В ТРУБНЫХ РЕШЕТКАХ

Министерство химического и нефтяного машиностроения

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Министерство химического и нефтяного машиностроения

ИСПОЛНИТЕЛИ Г. В. Мамонтов

СОИСПОЛНИТЕЛИ А.Г. Ламзин

СОГЛАСОВАН с Техническим управлением Министерства химического и нефтяного машиностроения

Главный инженер Управления

оборудования Миннефтехимпрома СССР

__________________ Ю.А. Тюрясов

Министерство химического и

_____________ Г.Д. Григорьев

Зам. начальника Управления

главного механика и главного

энергетика Минхимпрома СССР

_______________ Н.К. Жолудев

«___» ________________ 1985 г.

Зам. начальника Управления

по производству минеральных

_____________ В.М. Прокофьев

КРЕПЛЕНИЕ ТРУБ В ТРУБНЫХ РЕШЕТКАХ

Взамен ОСТ 26-02-1015-74

Директивным письмом Министерства химического и нефтяного машиностроения

от ________ 19 __ г. № ___ срок введения установлен

с 01 января 1987г.,

в части аппаратов воздушного охлаждения с 01 января 1988 г.

(Измененная редакция. Изм. № 1).

Настоящий стандарт распространяется на способы крепления труб в трубных решетках толщиной не менее 19 мм кожухотрубчатых теплообменных аппаратов по ГОСТ 9929-82 и аппаратов воздушного охлаждения, изготовленных по ОСТ 26-291-87 и предназначенных для работы в химической, нефтеперерабатывающей, нефтехимической, нефтяной, газовой и других отраслях промышленности.

(Измененная редакция. Изм. № 2, 3).

Стандарт устанавливает технические требования к конструированию, изготовлению и контролю соединений труб с трубными решетками.

Стандарт не распространяется на кожухотрубчатые теплообменные аппараты с витыми трубами.

1. ДИАМЕТРЫ И ДОПУСКИ ТРУБ И ТРУБНЫХ ОТВЕРСТИЙ

1.1. КЛАССЫ ТОЧНОСТИ СОЕДИНЕНИЙ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ

В зависимости от величины допусков наружного диаметра труб соединения труб с трубными решетками делятся на четыре класса точности.

1.2. ДИАМЕТРЫ И ДОПУСКИ ТРУБНЫХ ОТВЕРСТИЙ

Номинальные диаметры трубных отверстий dp в зависимости от класса точности соединений приведены в табл. 1.

Допуск размера dp — по Н11 ОСТ 26-2052-78. Для 2, 3 и 4 классов точности соединений допускается изготовление 5, 10 и 15 % трубных отверстий от общего количества в трубной решетке с допусками по Н12 ОСТ 26-2052-78, соответственно.

Допуск размера d 1 ( черт. 2-5) — по Н14 ОСТ 26-2052-78.

1.3. НАРУЖНЫЙ ДИАМЕТР ТРУБ И ДИАМЕТРАЛЬНЫЙ ЗАЗОР

Предельные размеры наружного диаметра труб d е и диаметрального зазора D между трубой и трубным отверстием для соответствующих классов точности соединений не должны превышать значений, приведенных в табл. 1.

ДИАМЕТРЫ ТРУБНЫХ ОТВЕРСТИЙ И ДИАМЕТРАЛЬНЫЕ ЗАЗОРЫ

Номинальный наружный диаметр трубы, d е

Класс точности соединения труба — трубная решетка

Предельный наружный диаметр трубы

Наибольший,

Наименьший,

Номинальный диаметр трубного отверстия, d р

Наибольший предельный диаметр трубного отверстия

Диаметральный зазор между трубой и трубным отверстием

Наибольший D max =

Наибольший допустимый

Наименьший D min = dp —

1.4. ТОЛЩИНА СТЕНКИ ТРУБ

Предельные отклонения толщины стенки труб не должны быть более:

Класс точности соединения

Предельное отклонение толщины стенки

(Измененная редакция. Изм. № 2).

1.5. ПЕРЕМЫЧКИ МЕЖДУ ТРУБНЫМИ ОТВЕРСТИЯМИ

Наименьший предельный размер перемычки между трубными отверстиями кожухотрубчатых теплообменных аппаратов m min не должен быть менее значений, приведенных в табл. 2.

2. СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ

2.1. ВИДЫ СОЕДИНЕНИЙ

Следует применять два вида соединений труб с трубными решетками:

комбинированные соединения, получаемые сваркой труб с трубными решетками с последующей развальцовкой.

Соединение труб с трубными решетками сваркой без развальцовки не допускается.

2.2. ТИПЫ РАЗВАЛЬЦОВКИ

2.2.1. КОНСТРУКЦИЯ

Типы развальцовки, применяемые в вальцовочных и комбинированных соединениях труб с трубными решетками, показаны на черт. 1-5.

2.2.2. ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА РЕШЕТКИ

Длина развальцовки l ( черт. 6) всех типов, кроме Р3, определяется расстоянием от лицевой плоскости трубной решетки до конца цилиндрической части ролика развальцовочного инструмента.

РАЗМЕРЫ ПЕРЕМЫЧКИ МЕЖДУ ТРУБНЫМИ ОТВЕРСТИЯМИ КОЖУХОТРУБЧАТЫХ ТЕПЛООБМЕННЫХ АППАРАТОВ

Наружный диаметр трубы

Класс точности соединения

Диаметр трубного отверстия

Шаг размещения трубных отверстий t

Номинальный размер перемычки

Наименьший предельный размер перемычки m min при толщине трубной решетки Н:

Только для комбинированных соединений

Только для комбинированных соединений из закаливающихся сталей

(Измененная редакция. Изм. № 2).

9 кольцевых канавок, не менее

(Измененная редакция. Изм. № 2).

Трубы должны быть развальцованы в трубной решетке на длину l , указанную в табл. 3.

ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА ТРУБНОЙ РЕШЕТКИ

Наружный диаметр труб, de

Все типы развальцовки, кроме Р3

Длина развальцовки, l

Толщина трубной решетки H при длине развальцовки l , не менее

Наименьшая толщина трубной решетки, H min

Наименьшая длина развальцовки, l min

Длина развальцовки, l

Толщина трубной решетки H , не менее

Развальцовка труб на длину, превышающую толщину трубной решетки, не допускается. При длине развальцовки l толщина трубной решетки Н не должна быть менее значений, указанных в табл. 3.

При меньшей толщине трубной решетки, которая не должна быть менее H min (см. табл. 3), длина развальцовки определяется по формуле

где l min — наименьшая длина развальцовки (см. табл. 3), мм.

Допускаемые отклонения длины развальцовки l и l min не должны быть более плюс 3 мм.

Допускается развальцовку труб производить на всю толщину трубной решетки, не доходя до тыльной плоскости трубной решетки на расстояние не менее 2 +3 мм.

(Измененная редакция. Изм. № 2).

2.2.3. ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА РЕШЕТКИ ДЛЯ ТИПА Р3

Трубы из закаливающихся сталей (1Х13, 15Х5М и др.), а также в других технически обоснованных случаях после сварки следует развальцовывать на расстоянии 10 мм от сварного шва развальцовочным инструментом с роликами, скругленными с двух сторон.

(Измененная редакция. Изм. № 2).

Расстояние 10 мм измеряется от вершины сварного шва до начала цилиндрической части ролика ( черт. 3). В этом случае в трубной решетке нарезается одна кольцевая канавка на расстоянии 15 мм от лицевой стороны решетки.

Длина развальцовки l и соответствующая ей наименьшая допустимая толщина трубной решетки Н определяются по табл. 3 (для типа Р3).

2.3. ТИПЫ СВАРКИ

2.3.1. КОНСТРУКЦИЯ

Типы сварки труб с трубными решетками, применяемые в комбинированных соединениях, приведены на черт. 7-9.

Ширина канавки а (сварка по типу С3, черт. 9) не должна быть менее 2 мм и принимается по табл. 4.

ШИРИНА КАНАВКИ (ТИП С3)

Ширина канавки а

(Измененная редакция. Изм. № 2).

2.3.2. НАИМЕНЬШАЯ ТОЛЩИНА ПЕРЕМЫЧКИ

При выборе типа сварки необходимо проверить наименьший предельный размер перемычки m min (см. табл. 2), который не должен быть менее значений m с min , определяемых по табл. 5 в зависимости от толщины стенки трубы S .

РАЗМЕРЫ ПЕРЕМЫЧКИ ПРИ СВАРКЕ

Если для заданных размеров трубы, толщины решетки и выбранного типа сварки

Для обычных условий

(Измененная редакция. Изм. № 2).

Для тяжелых условий

(Измененная редакция. Изм. № 2).

(Измененная редакция. Изм. № 2).

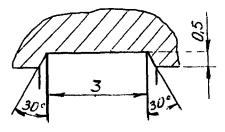

Коническая развальцовка перед сваркой

2.3.3. РАЗМЕРЫ СВАРНЫХ ШВОВ

Расстояние между сварными швами не нормируется. Высоту сварных швов следует принимать согласно черт. 7-9. В технически обоснованных случаях допускается изменение высоты сварных швов по согласованию с головной организацией.

(Измененная редакция. Изм. № 2).

2.4. ВЫЛЕТ ТРУБ

В вальцовочных соединениях трубы должны выступать над поверхностью трубной решетки не менее чем на 2 мм.

Допустимое отклонение величины вылета труб не должно быть более плюс 3 мм.

В комбинированных соединениях трубы должны выступать над поверхностью трубной решетки не менее чем на 0,5 мм.

Допустимое отклонение величины вылета труб не должно быть более плюс 2 мм для типов сварки С1 и С2 и плюс 0,5 мм для типа С3.

В технически обоснованных случаях допускаются комбинированные соединения с утопанием трубы на глубину, устанавливаемую предприятием-изготовителем, но не превышающую 1,5 толщины стенки трубы.

(Измененная редакция. Изм. № 2).

2.5. ТИПЫ СОЕДИНЕНИЙ

Для крепления труб в трубных решетках следует применять типы вальцовочных и комбинированных соединений, указанные в табл. 6.

Вальцовочные соединения в зависимости от толщины решетки Н следует применять с одной (тип Р2, 19 £ Н min (см. табл. 1) для соответствующего класса точности соединения. Подготовка труб для АВО по ОСТ 26-02-1309-79.

На поверхности трубных отверстий не должно быть грязи и ржавчины, продольных и винтовых рисок. Допускаются одиночные кольцевые риски, а также продольные и винтовые риски на 2/3 длины вальцовочного соединения. Наличие рисок следует контролировать визуально.

(Измененная редакция. Изм. № 2).

4.2. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ

Параметр шероховатости Rz ( ГОСТ 2789-73) поверхностей трубные отверстий и зачищенных концов труб в зависимости от класса точности и вила соединений по п. 1.1 и 2.1 настоящего стандарта не должен превышать значений, указанных в табл. 7.

Класс точности соединений труб с трубной решеткой

4.3. РАЗВАЛЬЦОВКА ТРУБ

Инструмент, оборудование и технология развальцовки труб вальцовочных и комбинированных соединений должны соответствовать требованиям ОСТ 26-17-01-83. Конусообразность внутренней поверхности трубы после развальцовки не должна быть более 0,3 мм на длине l развальцовки (см. черт. 3 и 6). Острые кромки в месте перехода от развальцованной части трубы к неразвальцованной, а также риски, отслаивание и шелушение металла на внутренней поверхности трубы после развальцовки не допускаются.

(Измененная редакция. Изм. № 2).

4.4. СТЕПЕНЬ РАЗВАЛЬЦОВКИ

Степень развальцовки труб В, мм определяется по формуле

где dik , di — внутренний диаметр трубы соответственно после и до развальцовки, мм (см. черт. 1);

D = dp — de — диаметральный зазор между трубой и трубным отверстием, мм;

dp — диаметр трубного отверстия, мм;

de — наружный диаметр трубы, мм;

Рекомендуемые значения степени развальцовки В, а также ее наименьшее (В min ) и наибольшее (В max ) допустимые значения для всех типов развальцовки, применяемых в вальцовочных и комбинированных соединениях, приведены в табл. 8.

Степень развальцовки следует контролировать по величине крутящего момента в соответствии с ОСТ 26-17-01-83.

(Измененная редакция. Изм. № 2).

4.5. СВАРКА ТРУБ

Перед сваркой труб с трубными решетками концы труб на длине по п. 4.1, лицевую поверхность решетки и трубные отверстия следует очистить до чистого металла от ржавчины, грязи, смазки и тщательно обезжирить.

Диаметральный зазор между трубным отверстием и трубой рекомендуется не более 0,3 мм. Для обеспечения этого требования рекомендуется коническая развальцовка трубы перед сваркой (без применения смазки) до соприкосновения наружной поверхности трубы с краем трубного отверстия ( черт. 10).

Сварку следует производить неплавящимся или плавящимся электродом в среде защитных газов на вертикальной плоскости или в нижнем положении. Вариант сварки в нижнем положении — предпочтительный.

Сварочные материалы и требования к сварным соединениям должны соответствовать ОСТ 26-291-87 (раздел 10 и приложение 16).

(Измененная редакция. Изм. № 3).

5. КОНТРОЛЬ И ИСПЫТАНИЯ

5.1. ГИДРОИСПЫТАНИЯ

Все теплообменные трубы должны быть подвергнуты гидравлическим испытаниям на предприятии-изготовителе труб. При отсутствии в сертификатах данных о гидроиспытаниях предприятие-изготовитель теплообменных аппаратов обязано провести выборочные гидроиспытания в соответствии с требованиями ГОСТ 3845-75 по 3 % труб от каждой партии, но не менее 5 труб. При получении неудовлетворительных результатов хотя бы по одной из труб проводят повторные испытания на удвоенном количестве труб, взятых от той же партии.

Результаты повторных испытаний являются окончательными. При получении неудовлетворительных результатов повторных испытаний следует провести гидроиспытания всей партии труб.

Допускается проведение гидроиспытаний на наибольшее пробное давление, применяемое на предприятии-изготовителе теплообменных аппаратов.

Трубы для 9-и, 12-и метровых и U -образных аппаратов, получаемые сваркой из 2-х и более заготовок, подлежат обязательному гидроиспытанию в соответствии с требованиями раздела 4 ОСТ 26-291-87 до начала сборки трубного пучка.

(Измененная редакция. Изм. № 3).

5.2. ОПЕРАЦИОННЫЙ КОНТРОЛЬ

Виды и объем операционного контроля качества подготовки труб и трубных решеток под развальцовку и сварку в зависимости от класса точности соединений следует устанавливать по табл. 9.

СТЕПЕНЬ РАЗВАЛЬЦОВКИ ТРУБ В

Наружный диаметр трубы de , мм

Толщина стенки трубы S , мм

Степень развальцовки труб В, мм для типов развальцовки

Источник