- Методы установки заготовок на токарных станках. Патроны токарные: кулачковые, цанговые, мембранные и т. д.

- Крепление заготовок на токарном станке и установка резца

- Центр для токарного станка

- Люнет для токарного станка

- Оправка для токарного станка

- Установка токарного резца на станке токарной группы

- Способы крепления заготовок на токарно-винторезном станке

- Крепление длинных заготовок

- Способы закрепления заготовок на токарных станках

- Крепление с помощью люнета

- Крепление на планшайбу

- Вакуумные устройства фиксации деталей на станках ЧПУ

- Матричный (решетчатый) вакуумный стол

- Вакуумный стол с «жертвенной» подложкой

- Вакуумные присоски

- Быстросъемные вакуумные столы

- Вертикальные зажимы

- Контршаблоны

Методы установки заготовок на токарных станках. Патроны токарные: кулачковые, цанговые, мембранные и т. д.

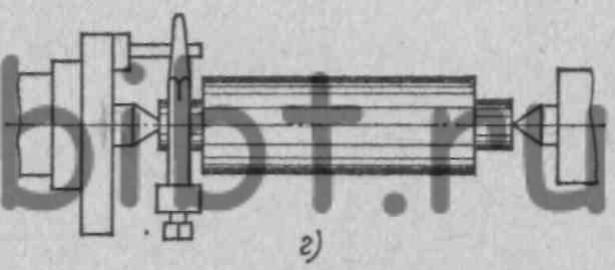

На токарном станке применяются следующие методы установки и крепления заготовок (рис. 25):

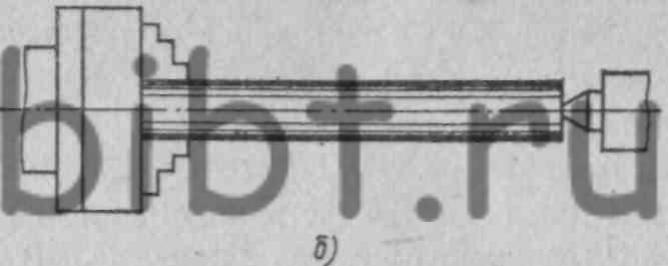

б — в патроне и заднем центре;

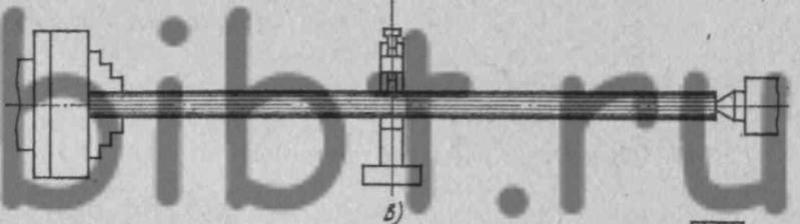

в — в патроне, заднем центре и люнете;

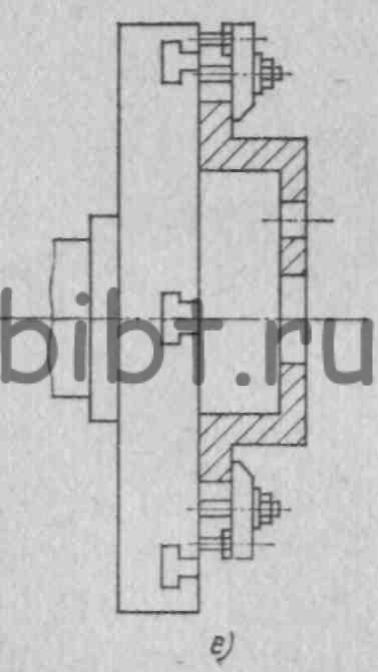

е — на планшайбе;

ж — на угольнике.

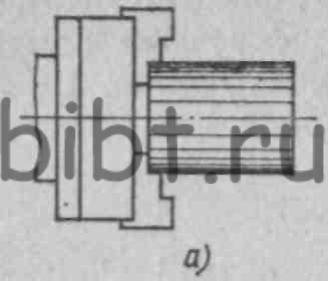

Заготовки небольшой длины закрепляют в токарных патронах (рис. 25, а). Патроны бывают самоцентрирующие и несамоцентрирующие. Применяют патроны различных конструкций: кулачковые, цанговые, мембранные и т. д.

Кулачковые патроны выполняются двух-, трех- и четырех-кулачковыми, с ручным и механизированным зажимами. По назначению различают кулачки для внутреннего и наружного закрепления заготовок.

Рис. 25. Методы установки и крепления заготовок на токарном станке

В двухкулачковых патронах обычно закрепляют небольшие заготовки, установка которых не требует точного центрирования.

В трехкулачковых самоцентрирующих патронах закрепляют детали круглой и шестигранной формы или круглые прутки больших диаметров.

При обработке валов средней длины применяется установка в патроне и заднем центре (рис. 25,б).

При обработке длинных нежестких валов — установка в патроне, заднем центре и люнете (рис. 25, в).

Использование патрона не позволяет обеспечить высокую точность обработки.

При повышенных требованиях к точности используют установку в центрах (рис. 25, г). Для передачи крутящего момента от шпинделя к заготовке в этом случае используют поводковый патрон с хомутиком или передние центры с рифлениями.

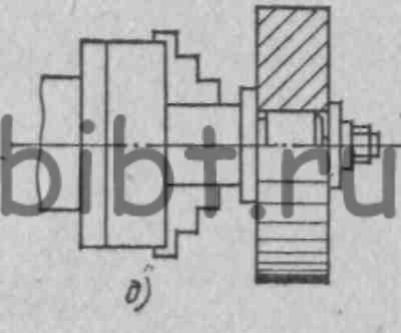

Если требуется обработать диск, кольцо или фланец, у которых предварительно обработано центральное отверстие, применяется установка на оправке (рис. 25, д).

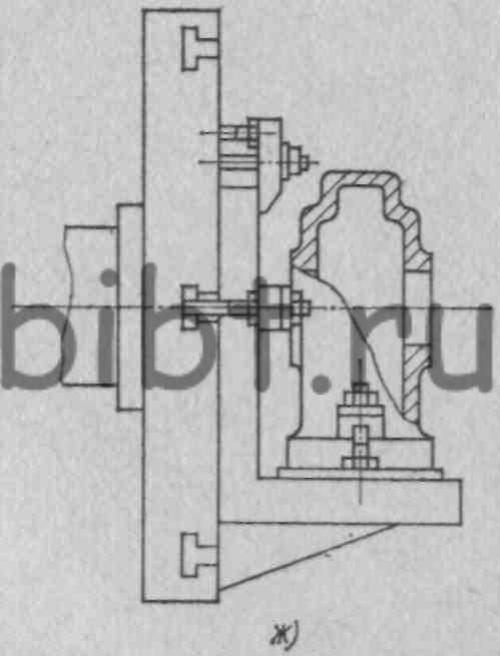

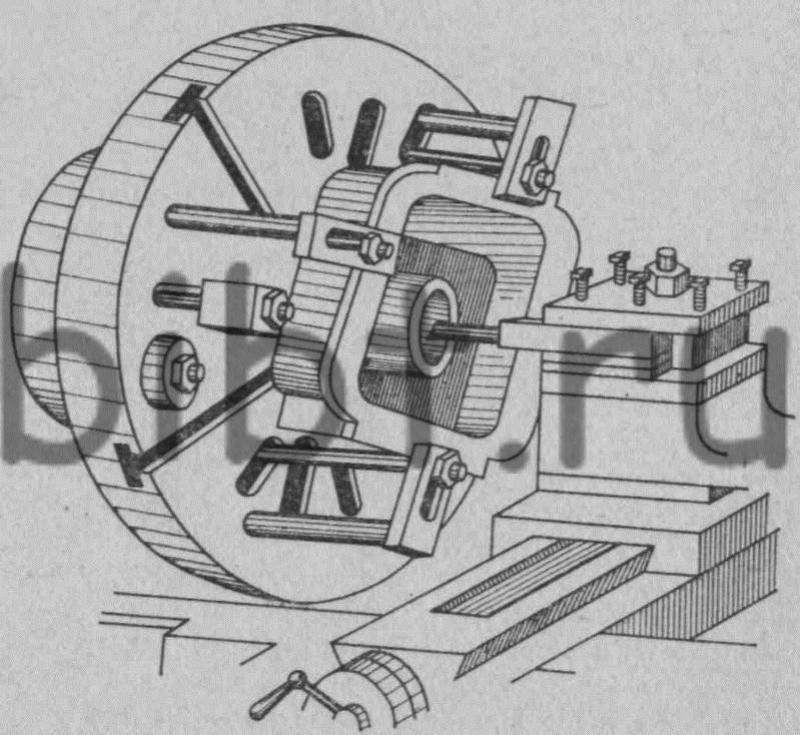

Установка на планшайбе и на угольнике применяется в случае, если нужно обработать поверхность вращения у детали, которая не является телом вращения. Именно такие примеры показаны на рис. 25, е, ж и рис. 26.

Рис. 26. Обработка на планшайбе

Базой называют совокупность поверхностей, по отношению к которым ориентируют все другие поверхности при работе детали в машине или при ее обработке на станке. Различают конструкторские, технологические и измерительные базы.

Конструкторские базы — поверхности, ориентирующие деталь при ее работе в конструкции,

Технологические базы — при обработке,

Измерительные — при измерении.

При выборе технологических баз для обработки заготовок следует руководствоваться принципом единства баз, который заключается в том, что в качестве технологических баз целесообразно выбрать те поверхности, которые являются конструкторскими и измерительными базами детали.

А далее при операциях механической обработки нужно стремиться сохранять одни и те же базы. Но этот принцип не всегда может быть реализован: валы устанавливаются в подшипники по шейкам, а обрабатывать их приходится в центрах; шестерня устанавливается по отверстию, а обработка отверстия осуществляется при установке по наружной поверхности и т. д.

Источник

Крепление заготовок на токарном станке и установка резца

Крепление заготовок на токарном станке происходит в зависимости от формы заготовки и ее длины, поэтому она может быть закреплена на токарном станке в патроне, в центрах, на планшайбе или на оправке. Наиболее распространен способ крепления заготовок на токарно винторезных станках, либо только в патроне (рис. 1, α), если длина заготовки невелика, либо с поддержкой ее задним центром (рис. 1, б), когда длина ее значительна по сравнению с диаметром. Различают патроны самоцентрирующие, чаще всего — трехкулачковые, кулачки которых, зажимающие заготовку, одновременно сходятся к центру; не самоцентрирующие (обычно — четырехкулачковые) с независимым перемещением кулачков, используемые в особенности при обработке несимметричных заготовок.

Рис. 1. Способы закрепления обрабатываемых заготовок на токарно винторезных станках

Для крепления заготовок на токарном станке, при использовании самоцентрирующихся трехкулачковых патронов чаще всего применяют спирально-реечные патроны (рис. 2, α) с нарезанной на диске 4 плоской спиралью 2, в зацеплении с которой находятся рейки кулачков 1. Перемещение кулачков и зажим заготовки осуществляются поворотом диска 4 через коническую передачу 3, в шестерне которой имеется четырехгранное отверстие под ключ. Не самоцентрирующий патрон (рис. 2, б) состоит из корпуса 1, в пазах которого можно с помощью винтов 4 независимо перемещать кулачки 2; после зажатия заготовки кулачки крепят к корпусу патрона болтами 3. В станках малых размеров, если заготовкой является пруток, для крепления заготовок на токарном станке применяют цанговые патроны.

Рис. 2. Кулачковые патроны токарных станков.

Центр для токарного станка

Центр для токарного станка (см. рис. 1, в), важный элемент при обработке длинных деталей типа валы, имеющие в торцах центровые отверстия, установленные в конических отверстиях шпинделя и пиноли задней бабки. Форма применяемых упорных центров токарного станка (рис. 3) зависит от вида технологических операций.

Рис. 3. Формы невращающихся упорных центров

При гладком обтачивании для крепления заготовок используют центр для токарного станка типа α; если необходима подрезка торца заготовки, то используют центр типа б — упорный полу центр; при обтачивании длинных конусов — центр со сферическим концом типа в. Для повышения износостойкости концы упорных центров могут быть наплавлены твердым сплавом. При высоких числах оборотов заготовки применяют вращающиеся центра (рис. 4).

Рис. 4. Вращающиеся центры.

Вращение заготовки осуществляется пальцем 1 поводкового патрона (рис. 5), навернутого на передний конец шпинделя, и хомутиком (рис. 1, в), закрепляемым с помощью винта на обрабатываемой заготовке.

Рис. 5. Поводковый патрон станка 1К62

Люнет для токарного станка

Люнет для токарного станка (рис. 6) применяют при обработке длинных заготовок малого диаметра, во избежание их прогиба (под действием сил резания). Люнеты это дополнительные промежуточные опоры. Неподвижный люнет (рис. 6, α) крепится на направляющих станины прихватом 1 и болтом 2 и с помощью трех подвижных упоров з центрирует заготовку. Упоры стопорятся винтами. Подвижной люнет токарного станка закрепляется на нижней каретке суппорта и перемещается вместе с ним. Eгo устанавливают обычно вблизи резца.

Рис. 6. Люнет токарного станка: α — неподвижный; б — подвижный.

Оправка для токарного станка

Оправка для токарного станка (рис. 1, е, ж), необходима если заготовка имеет в качестве базы отверстие. Оправки устанавливаются в центрах токарного станка или в патроне. Если диаметр отверстия выполнен с жесткими допусками, то применяют гладкие оправки (рис. 1, е), на которых заготовка крепится путем напрессовки; если же диаметр отверстия варьирует в небольших пределах, то применяют разжимные оправки (рис. 1, ж), наружный диаметр которых можно изменять за счет перемещения, с помощью двух гаек 1 и 2, по конусу скалки 3 упругой разрезной втулки 4, имеющей внутреннюю коническую и наружную цилиндрическую поверхности.

Крепление крупных заготовок на токарном станке, которые не могут быть зажаты в патроне, выполняется на планшайбе с помощью прихватов, подкладок и болтов (рис. 1, г), на угольнике (рис. 1, д) или в специальном приспособлении, закрепленном на планшайбе.

Установка токарного резца на станке токарной группы

Установка токарного резца (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 1) на токарно-винторезных станках происходит в четырехпозиционных резцовых головках (рис. 7), которые позволяют последовательно вводить резец в работу с минимальной затратой времени.

Поворот резцовой головки на 90° и ее крепление на резцовой каретке осуществляются одной рукояткой 2. При повороте рукоятки в направлении α фасонная гайка 1 освобождает резцовую головку, а затем зубом 4, воздействуя на подпружиненный штифт 5, поворачивает головку. Правильное положение ее относительно резцовой каретки обеспечивается фиксатором 3. Поворотом рукоятки 2 в направлении б головка — закрепляется на резцовой каретке, а зуб гайки заскакивает за следующий штифт, подготавливая следующий поворот головки. Если помимо установки токарного резца необходимо закрепить сверла, развертки и другие инструменты, то они крепятся в пиноли задней бабки аналогично инструментам в шпинделе сверлильного станка.

Рис. 7. Четырехпозиционная резцовая головка

Источник

Способы крепления заготовок на токарно-винторезном станке

Длина заготовки и соотношение ее с диаметром играет наиболее существенную роль при выборе способа крепления ее на станке:

- Для коротких заготовок, в которых отношение длины к диаметру (l/d) не превышает 4, достаточно закрепления в патроне станка.

- При средней длине заготовки и отношении ее к диаметру в пределах от 4 до 10, необходимо надежное закрепление в патроне при поддержке и поджиме задним центром.

- Для заготовок значительной длины (при l/d, превышающем 10), кроме крепления в центрах или комбинированном креплении в патроне с поддержкой заднего центра, потребуется дополнительный упор на люнет.

Зажатая в центрах заготовка – наиболее часто встречающаяся модель крепления детали на станке. При таком способе крепления можно обеспечить необходимую точность обработки концентрических поверхностей, даже если требуется переустановка обрабатываемой детали. В центрах обрабатываются детали не только на токарных, но и на шлифовальных станках. Обработка в центрах является наиболее технологичным способом, обеспечивающим более высокую точность изготовления детали в соответствии с требованиями технологии.

Оправки токарные при обработке в центрах

Токарные оправки – основные приспособления при установке деталей в центрах. Устройство токарных оправок и крепежные элементы обеспечивают надежность системы приспособление-инструмент-деталь и, соответственно, качество обработки по точности и чистоте.

Рис. 1. Токарные оправки: а – оправка с малой конусностью: 1 – оправка; 2 – лыска; 3 – центровое отверстие; 4 – заготовка; б – цилиндрическая оправка: 1 – заготовка; 2 – оправка; 3 – быстросменная шайба; 4 – гайка; в – разжимная (цанговая) оправка: 1 – заготовка; 2 – оправка; 3, 5 – гайки; 4 – цанга; г – шпиндельная оправка: 1 – конусная поверхность; 2 – винт; 3 – заготовка; 4 – цилиндрическая поверхность; д – оправка с упругой оболочкой: 1 – корпус; 2 – втулка; 3 – заготовка; 4 – пробка; 5 – винт, 6 – упор

На приведенных примерах (рис. 1) представлено несколько способов крепления заготовок в оправках:

- Рис. 1, а наглядно показывает способ установки детали 4 на токарной оправке 1 с натягом, который обеспечивается за счет незначительной конусности оправки. Деталь устанавливают (аккуратно забивают деревянной киянкой) на предварительно смазанный конус оправки. Хвостовик оправки снабжен лыской 2 для болта, служащего для крепления хомутика. Заготовка может располагаться вдоль оси оправки, место ее окончательного расположения находится в соответствии с размерами базового отверстия заготовки.

- На рис. 1, б показана установка заготовки 1 с помощью цилиндрической оправки 2, закрепленной гайкой 4 с шайбой 3. Небольшие размеры гайки обеспечивают удобство крепления заготовки на оправке. При такой установке детали на оправку возможен небольшой зазор, что влияет на точность обработки – это следует учитывать при выборе способа крепления детали.

- На рис. 1, в показана конструкция разжимной цанговой оправки, которая состоит из: оправки 2, цанги 4 с внутренней конической и наружной – цилиндрической поверхностями, и зажимных гаек 3 и 5, для которых на хвостовиках оправки нарезана резьба. Вместе с деталью 1, закрепленной на цилиндрической наружной поверхности, цанга надевается на оправку и поджимается гайкой 3. В результате упругие лепестки цанги расходятся, надежно удерживая заготовку. Чтобы снять деталь с оправки, достаточно ослабить гайку 3 и отвинтить гайку 5.

- Рис. 1, г позволяет продемонстрировать еще один способ использования токарной оправки, на этот раз шпиндельной, с конусным хвостовиком 1, который вставляется напрямую в шпиндель. Заготовка 3 устанавливается на цилиндрической части оправки 4 и поджимается винтом 2, за счет чего создается натяг при креплении заготовки.

- Крепление заготовки на оправку с упругой оболочкой, рис. 1, д, происходит за счет деформирования тонкостенной втулки 2 рабочим веществом – гидропластом. Корпус 1 оправки имеет сложную конструкцию, состоящую из фланца, при помощи которого оправка закрепляется на фланце шпинделя, и удлиненной части с канавками, которые, совместно с канавками тонкостенной втулки 2 образуют полости А, В, С, в которых содержится гидропласт. При закручивании винт 5 надавливает на плунжер 7 до упора 6. В результате давления рабочего вещества стенки втулки выгибаются наружу, создавая натяг с базовой поверхностью заготовки и надежно удерживая ее. Пробка 4 служит для перекрывания выхода воздуха во время заполнения полостей гидропластом.

Крепление длинных заготовок

Из-за возможного прогиба длинные заготовки нуждаются в дополнительной поддержке, которая обеспечивается за счет заднего центра (видно на рис. 2).

Крепление выполняется в следующем порядке:

- заготовка предварительно устанавливается в патроне;

- прижимается при помощи заднего центра;

- окончательно зажимается в патроне.

Этот способ обеспечивает жесткое крепление. Применяется, в основном, для черновой обработки.

Рис. 2. Задний центр в качестве опоры для длинных деталей

Способы закрепления заготовок на токарных станках

Токарные резцы

Части и элементы токарного резца

Резец (рис.9) состоит из режущей части и державки, служащей для закрепления резца в резцедержателе. Режущая часть имеет следующие элементы: переднюю поверхность, по которой сходит стружка; главную заднюю поверхность, которая обращена к поверхности резания заготовки; вспомогательную заднюю поверхность, обращенную к обработанной поверхности заготовки; главную режущую кромку, образованную пересечением передней и главной задней поверхностей; вспомогательную режущую кромку, образованную пересечением передней и вспомогательной задней поверхностей; вершину резца, полученную пересечением главной и вспомогательной режущих кромок. Вершина резца может быть острой или закругленной.

Рис. 9 — Части и элементы резца

Чтобы обеспечить необходимую режущую способность инструмента, получить требуемую точность и качество поверхности детали, необходимо правильно выбрать геометрию резца, т.е. величины углов режущей части резца. Различают главные углы резца (углы рабочего клина) и углы в плане. Главные углы резца (рис.12): передний угол g, главный задний угол a, угол заострения b, угол резания d.

Рис. 10 — Главные углы резца

Углами в плане называются углы между кромками резца и направлением подачи (рис.1). С уменьшением величины главного угла в плане j и вспомогательного угла в плане j1 шероховатость обработанной поверхности снижается.

Классификация резцов

По технологическому назначению различают резцы (рис.11): проходные (рис.11 а, б, в) для обтачивания наружных цилиндрических и конических поверхностей; подрезные (рис.11, г) для обтачивания плоских торцовых поверхностей; отрезные (рис.11, д) для разрезания заготовок; фасонные (рис.11, е, ж) для обтачивания фасонных поверхностей; резьбовые для нарезания наружных (рис.11, з) и внутренних резьб; расточные (рис.11, и, к) для растачивания сквозных и глухих отверстий.

По характеру обработки резцы подразделяются также на черновые, служащие для предварительной обработки, и чистовые, служащие для окончательной (чистовой) обработки.

По конструкции резцы могут быть цельные, выполненные из одного материала, и составные: державка из конструкционной стали, и режущая часть – из специального инструментального материала.

Режущая часть составного резца прикрепляется в державке сваркой припаиванием или механическим прижимом.

Рис. 11 — Классификация резцов по назначению:

а – проходной прямой; б – проходной отогнутый,

в – проходной упорный; г – подрезной, д-отрезной,

е – прорезной, ж – фасонный, з –резьбовой,

и – расточной проходной, к – расточной упорный

Способы закрепления заготовок на токарных станках

Заготовки небольшой длины закрепляют в токарных патронах. Патроны бывают трехкулачковые самоцентрирующие и четырехкулачковые несамоцентрирующие.

Трехкулачковые самоцентрирующие патроны предназначены для закрепления заготовок цилиндрической формы и с числом граней, кратным трем. Поскольку у этих патронов все кулачки перемещаются одновременно, то обеспечивается совпадение оси вращения шпинделя и заготовки. На рис.12, а показана заготовка в трехкулачковом патроне и условное обозначение этого способа крепления.

В четырехкулачковых патронах кулачок перемещается независимо от остальных. Это позволяет закреплять и центровать заготовки несимметричной формы (плиты, корпусные детали, эксцентриковые валы и т.п.).

При обработке длинной заготовки, когда отношение длины к диаметру больше четырех, недостаточно закрепить её в патроне. Для предотвращения прогиба в процессе обработки второй конец заготовки поддерживают за заранее подготовленное центровое отверстие задним центром, установленным в задней бабке (рис.12,б – условное обозначение).

Рис. 12 — Закрепление заготовки в трехкулачковом патроне (а), в патроне с фиксацией второго конца детали вращающимся задним центром (б), в центрах с поводковым патроном

Центровые отверстия (рис.13) сверлят специальным центровочным сверлом в торцевых поверхностях обрабатываемой заготовки.

Рис. 13 — Формы центровых отверстий

Крепление с помощью люнета

Если длина выступающей части заготовки превышает 15 см, рекомендуется применять люнеты – подвижные и неподвижные опоры. Отличие состоит в способе крепления:

- неподвижный люнет закрепляется стационарно на направляющих станины (рис. 3) при помощи планки 5 и крепежных гаек 6. Верх люнета 1 откидывается для установки детали, которая укладывается на опорные ролики 4 с регулировочными винтами 2 и дополнительными болтами. Для фиксации заготовки на роликах, на ней нужно проточить канавки.

Рис. 3. Неподвижный люнет:

1 – откидная крышка; 2 – винты; 3 – болты; 4 – ролики; 5 – планка, 6 — гайка

- крепление подвижного люнета выполняется к каретке суппорта, перемещаясь вместе с ней в осевом направлении. Конец детали фиксируется на двух роликовых опора люнета. В качестве третьей опоры выступает режущий инструмент (резец).

Рис. 3. Подвижный люнет

Крепление на планшайбу

Планшайба 2 выглядит в виде плоского диска, на котором прорезаны пазы в радиальном направлении или по концентрическим окружностям, закрепленного на фланце 1, шпинделя.

В качестве креплений заготовок к планшайбе используются:

- Для заготовок в виде колец 4 при обработке по наружной поверхности – шайба 5 и винт 8 с гайкой 7. При обработке внутренних поверхностей – прихват 9, как показано на (рис. 5, а);

- Для заготовок сложной формы, например, кронштейна 5, который крепится на угольник 7 центрируется по пальцам 6 – откидной зажим 4, с использованием противовеса 3 для уравновешивания сил вращения (рис. 5, б).

- Для заготовок-тел вращения 3 – прихваты 4 и сменные накладки, (рис. 5, в).

Рис. 5. Крепление на планшайбе

Вакуумные устройства фиксации деталей на станках ЧПУ

При производстве корпусной мебели и фасадов МДФ на станках ЧПУ наибольшее распространение получил способ блокировки деталей на рабочем столе – при помощи вакуума. Целесообразность использования вакуумных устройств фиксации объясняется быстротой подготовки рабочего стола, размещения и смены деталей на нем, простотой, точностью и надежностью позиционирования заготовок и возможностью обрабатывать детали с торцевых сторон.

Матричный (решетчатый) вакуумный стол

Устанавливается на фрезерно-гравировальных станках и обрабатывающих центрах ЧПУ с конструкцией портального типа. Служит для фиксации широкоформатных плоских панелей (ДСП, МДФ, фанеры, пластика) с помощью энергии вакуума. Подходит для несквозной обработки верхней плоскости деталей фрезеровальным и сверлильным инструментом. Подробнее о конструкции и особенностях матричного стола можно прочитать в статье «Рабочие столы станков ЧПУ для изготовления фасадов МДФ».

Достоинства. Надежная и ровная фиксация по всей площади детали. Быстрая смена заготовок. Возможность монтажа дополнительных удерживающих устройств.

Недостатки. Недопустимость сквозных обработок. Сравнительно длительное время подготовки рабочей зоны.

Вакуумный стол с «жертвенной» подложкой

Это тот же самый матричный вакуумный стол, только между деталью и рабочим столом помещается подложка из материала, обладающего достаточной жесткостью и хорошей воздухопроводностью (вакуумпроводностью). В качестве «жертвенной» подложки, как правило, используются наиболее доступные в мебельном производстве черновые материалы: шлифованное ДСП, МДФ, ХДФ.

Принцип действия «жертвенного» стола тот же, что и у вакуумного стола, с той лишь разницей, что здесь намного больше потери вакуума, и требуется более высокая производительность вакуумного насоса.

Главное достижение «жертвенной» подложки – возможность выполнения сквозной обработки деталей без опасности повредить основной стол.

Достоинства. Ровная поверхность, походящая для тонких листовых материалов. Быстрая подготовка путем подключения-отключения зон подвода вакуума. Позволяет осуществлять сквозную обработку, в том числе по технологии Nesting.

Недостатки. Требуется периодическое выравнивание поверхности подложки. Относительно слабая сила прижима заготовок из-за больших потерь вакуума.

Вакуумные присоски

Вакуумные присоски – основной способ крепления деталей на станках ЧПУ для производства мебели и фасадов МДФ оборудованных консольными рабочими столами. Однако, и матричные рабочие столы, и гладкие алюминиевые столы станков ЧПУ, также могут свободно оборудоваться подобными устройствами фиксации деталей.

Основание конструкции блока вакуумной присоски изготовлено из армированного полимерного материала и выполняет функцию жесткой опоры. Верхняя часть блока имеет отверстие подвода вакуума и своеобразно профилированную поверхности, на которую монтируется резиновая чашка-пластина присоски или укладывается уплотнительный шнур. Отверстие в верхней части блока присоски может быть оснащено клапанным механизмом, который активирует вакуум при укладке заготовки.

Типовые блоки вакуумных присосок для деревообрабатывающего оборудования выпускаются высотой 29 и 48 мм для 3-х и 4-х осевых станков ЧПУ и 74 мм для 5-осевых станков ЧПУ, а также размером прямоугольной резиновой чашки 140 х 115, 125 х 75, 120 х 50 и 130 х 30 мм. Для удобства позиционирования деталей со сложной геометрической формой, конструкция блока может вращаться вокруг вертикальной оси на 360°.

Подключение блока присоски к вакуумной системе станка ЧПУ происходит или через консоль рабочего стола, или через шланги и фитинговые переходники.

Достоинства. Легкость и гибкость подготовки рабочего стола, в том числе с помощью программных средств. Быстрая фиксация и смена заготовок. Возможность обрабатывать детали со сложной геометрией контура с любой стороны. Безопасность для хрупких и деликатных деталей.

Недостатки. Высокая стоимость. Слабая сила прижима мелких деталей и пористых материалов. Для блокировки разноразмерных заготовок требуется дополнительный запас присосов различной ширины.

Быстросъемные вакуумные столы

Имеют схожую конструкцию с матричными (решетчатыми) рабочими столами, но отличаются меньшим размером и возможностью отдельного подключения к устройствам генерации вакуума. Используются для раскроя и фрезеровки листовых и плитных материалов на тех станках ЧПУ, где оборудование рабочего стола не позволяет произвести требуемые типы обработок, используя имеющуюся оснастку (например, станки ЧПУ с консольными или гладкими рабочими столами).

Для консольных станков быстросъемные вакуумные столы поставляются в качестве дополнительной опции. Они жестко крепятся на каретках или блоках присосок и имеют независимое подключение к вакуумной системе станка ЧПУ.

Для других типов станков ЧПУ имеется возможность крепления в Т-образный паз или любым другим способом. Вследствие малых габаритов быстросъемного вакуумного стола, в качестве источника вакуума здесь могут использоваться генераторы вакуума, работающие от сжатого воздуха по принципу Вентури.

Достоинства. По своим характеристикам быстросъемные вакуумные столы ничем не отличаются от стационарных матричных образцов. Кроме того, чтобы увеличить рабочую площадь, возможно одновременное подключение нескольких столов.

Недостатки. Высокая стоимость.

Вертикальные зажимы

Работающие от энергии вакуума вертикальные зажимные устройства, используются для блокировки небольших, узких деталей, которые сложно или невозможно хорошо зафиксировать при помощи одних присосок. Как правило, подобными устройствами оснащаются консольные станки ЧПУ, однако некоторые производители предлагают образцы вакуумных зажимов, модифицированные для матричных рабочих столов.

Достоинства. Быстрая смена зажимных блоков. Возможность блокировки прямых и криволинейных узких деталей большой толщины.

Недостатки. Сложное позиционирование заготовки. Высокая вероятность столкновения с инструментом.

Контршаблоны

Контршаблон – это вспомогательное блокирующее устройство, которое позиционируется на рабочем столе станка ЧПУ при помощи других способов фиксации. Используется при выполнении обработки деталей с особой геометрической формой, которые невозможно заблокировать при помощи стандартных удерживающих устройств.

Контршаблон изготавливается из любого доступного материала, безопасного для инструмента. На нем должен быть рельеф, повторяющий профиль заготовки, паз для уплотнительного шнура и отверстия с фитингами для вставки трубок подачи вакуума.

Достоинства. Позволяет безопасно обрабатывать детали уникальной формы.

Недостатки. Долгое время и сложность изготовления контршаблона. Узкоспециализированное применение.

Источник