Приемы установки и крепления режущего инструмента на сверлильном станке.

Все режущие инструменты, применяемые при обработке отверстий на сверлильных станках, выпускаются промышленностью с коническими или цилиндрическими хвостовиками. На сверлильных станках их крепят тремя способами: непосредственно в коническом отверстии шпинделя, с помощью переходных втулок, с помощью зажимных патронов.

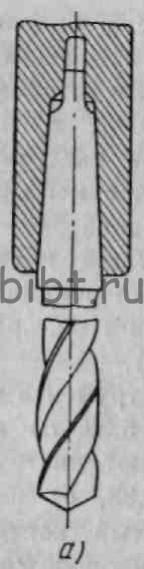

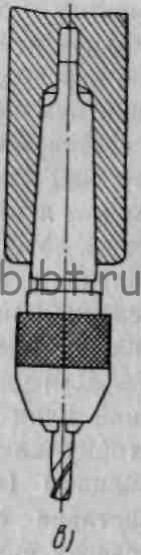

Рис. 9.25. Установка режущего инструмента в шпинделе станка:

а — непосредственно в отверстие шпинделя;

б — с помощью переходной втулки;

в — с помощью патрона (инструмент с цилиндрическим хвостовиком)

При креплении режущего инструмента следует руководствоваться следующими основными правилами и приемами:

1. Режущий инструмент (или переходную втулку) с коническим хвостовиком вставлять в конусное отверстие шпинделя (или переходной втулки) так, чтобы лапка инструмента вошла в паз, имеющийся в дне отверстия (рис. 9.25, а).

Инструмент вставлять хвостовиком в отверстие шпинделя резким толчком; для более надежного закрепления можно, положив на стол станка деревянную подкладку, опустить резко несколько раз на нее шпиндель с инструментом.

2. Шпиндели сверлильных станков различных моделей имеют конусные отверстия разных стандартных размеров, характеризующихся номером конуса Морзе. Поэтому, приступая к работе на данном станке, необходимо сначала узнать номер конуса отверстия шпинделя и в зависимости от этого в дальнейшем крепить режущий инструмент.

Режущий инструмент правильно устанавливается в шпинделе станка при строгом совпадении сопрягаемых поверхностей инструмента и шпинделя, т. е. номер конуса хвостовика инструмента должен быть равен номеру конуса отверстия шпинделя. Если номер конуса у инструмента меньше, чем у шпинделя, устанавливать такой инструмент нельзя.

В этом случае следует применять переходные втулки соответствующего номера (с наружным конусом, соответствующим конусу отверстия шпинделя, и с внутренним, соответствующим конусу хвостовика инструмента).

Режущий инструмент надо вначале вставить хвостовиком в отверстие переходной втулки, а затем ее вместе с инструментом — в отверстие шпинделя (рис. 9.25, б). Если нет переходной втулки требуемого размера, следует подобрать несколько переходных втулок и вставлять их одна в другую до получения нужного размера.

Приемы крепления инструмента с переходными втулками те же, что и в случае непосредственного крепления инструмента в шпинделе станка.

3. Удалять режущий инструмент, переходные втулки и патроны из отверстия шпинделя можно только с помощью специальных клиньев (см. рис. 5.33) или эксцентрикового ключа (см. рис. 5.34).

Для удаления инструмента в паз шпинделя вставляют плоский клин (см. рис. 5.33, а) и легкими ударами молотка по торцу клина выбивают инструмент из шпинделя. Радиусным клином (см. рис. 5.33, б) надо пользоваться как рычагом: вставив его изогнутый конец в паз шпинделя, нажимать сверху вниз на противоположный конец, постепенно продвигая клин глубже в паз, пока не выпадет инструмент. Эксцентриковый ключ (см. рис. 5.34) также вставляют в паз шпинделя и поворотом рычага удаляют инструмент.

Чтобы избежать повреждения и поломки при удалении из шпинделя станка режущих инструментов, следует придерживать их левой рукой, а на стол станка предварительно положить деревянную подкладку.

Ни в коем случае для удаления режущего инструмента нельзя пользоваться никакими другими предметами, не разрешается ударять тяжелыми предметами по хвостовикам инструмента, переходных втулок, патронов и особенно по режущей части инструментов.

4. Правильно (по назначению) использовать различные патроны для зажима инструмента.

В самоцентрирующихся кулачковых патронах закрепляют режущий инструмент с цилиндрическим хвостовиком (см. рис. 9.25, в). Режущий инструмент в этом патроне прочно удерживается силами резания, и чем они будут больше, тем прочнее будет закреплен инструмент.

Быстросменными патронами с шариковыми или кулачковыми зажимами рекомендуется пользоваться главным образом в тех случаях, когда при обработке отверстия выполняется последовательно несколько переходов (например, сверление, рассверливание, зенкерование и т. д.) без снятия обрабатываемой заготовки со стола станка. Эти патроны, позволяющие менять режущий инструмент, не выключая вращения шпинделя, резко сокращают затраты времени на установку и снятие режущих инструментов с коническим хвостовиком.

При развертывании отверстий на сверлильном станке развертки крепят в самоустанавливающихся качающихся или плавающих патронах. Эти патроны обеспечивают правильное направление развертки относительно обрабатываемого отверстия, что снижает разницу в диаметрах развертки и развернутого отверстия (см. «Развертывание»).

Метчики для нарезания резьбы на сверлильных станках крепят в быстросменных, самоцентрирующихся, качающихся, плавающих, предохранительных и реверсивных патронах. В зависимости от условий работы на сверлильном станке следует применять тот или иной тип резьбонарезного патрона.

Быстросменные резьбонарезные патроны с жестким креплением метчика применяют только в случаях, когда сверлят отверстия и нарезают в нем резьбу с одного установа, когда отсутствует повышенное биение шпинделя и подача его производится вручную. В таком патроне метчик жестко связан со шпинделем станка, что затрудняет получение осевой подачи шпинделя, точно равной шагу нарезаемой резьбы; при малейшем же несоблюдении этого условия витки резьбы срезаются.

Самоцентрирующий патрон, обеспечивающий точное центрирование метчика, рекомендуется применять при нарезании точных резьб.

Точное нарезание резьбы обеспечивают также качающиеся и плавающие самоустанавливающиеся патроны. Качающиеся патроны позволяют метчику самоустанавливаться в отверстии, так как допускают некоторое его угловое отклонение и небольшое линейное перемещение параллельно оси шпинделя; плавающие допускают свободное линейное отклонение оси метчика параллельно оси шпинделя и самоцентрирование инструмента в отверстии при смещении его от оси шпинделя.

Предохранительные кулачковые и фрикционные патроны используют для нарезания резьбы только на тех сверлильных станках, которые имеют реверсивное (правое и левое) вращение шпинделя. Их действие основано на использовании для передачи вращения подпружиненных кулачковых или фрикционных муфт, которые автоматически отключают вращение метчика, как только нагрузка на метчик увеличится сверх установленной.

Источник

11. Способы крепления режущего инструмента.

Способы крепления режущего инструмента

Не смотря на большое разнообразие инструментов, основных способов крепления сравнительно не много и в основном применяют их на протяжении всего периода существования металлообработки.

Требования к креплению режущего инструмента:

Надёжность 2.Жёсткость 3.Точность 4.Простота

5. Быстрая смена инструмента

Все инструменты подразделяются на:

Насадные инструменты закрепляются на конической (зенкеры, развёртки) или цилиндрической оправке (фрезы, зуборезные долбяки, шеверы, круглые фасонные резцы)

Г

на цилиндрической оправке и осевой шпонке

на цилиндрической и торцевой шпонке

3.на конической оправке и торцевой шпонке (конусность 1:30).

Ряд диаметров посадочных отверстий стандартизирован и значения выбираются из следующего ряда: 6, 10…16, 19, 22, 27, 32, 40, 50, 60, 70, 80, 100.

Отверстия посадочного отверстия выполняются по полю допуска Н, пятого или шестого квалитета.

Оправки по полю допуска Cr и H

Кроме передачи крутящего момента через шпонку используются способы крепления на оправке, где крутящий момент передаётся за счёт сил трения

Примеры вспомогательного инструмента для крепления насадного инструмента.

Оправка с торцевой шпонкой и коническим хвостовиком для конической фрезы.

Оправки с продольной шпонкой для торцевых фрез.

Оправки для насадных зенкеров и развёртки.

Хвостовые режущие инструменты: В основном используются конические и цилиндрические хвостовики.

Достоинствами цилин хвостовиков являются: простота при высокой точности изготовления, возможность регулирования вылета инст-та в осевом направлении. Недостаток – наличие зазора при подвижной посадке. Для передачи крутящего момента некоторые типы хвостовиков имеют поводки в виде квадратов, лысок или вырезов для крепления винтами. Гладкие цилин хв-ки применяют у инст-тов малых диаметров, закрепляемых в цанговых или кулачковых патронах.

В

Гладкий цилиндрический хвостовик

Цилиндрический хвостовик с поводком

Ц

Цилиндрический хвостовик с лысками

Лучшее центрирование с посадкой без зазора обеспечивает крепление с помощью конических хв-ков. Чаще всего используют самотормозящие хв-ки типа Морзе (№0…6) и метрические с конусностью 1:20. Достоинством этих конусов явл-ся возможность передачи крутящих моментов без дополнительных элементов и только за счет сил трения на поверхностях контакта конуса с гнездом.

Бывают конич хв-ки с лапкой или с затяжкой в гнезде болтом.

У хвостовиков без лапок для создания осевого усилия и предотвращения выпадения хв-ка из гнезда на торце делают резьбовое отверстие, в к-е ввертывается штревель. Такие хв-ки примен на фрезах при малых осевых составл-х силы резания.

Для уменьшения габаритов хв-ков в некоторых инструментах используют укороченные хв-ки Морзе (№1…4) с сохранением наибольшего диаметра и уменьшением длины конуса.

Широкое применение у быстросменных инструментов нашли также хв-ки с конусностью 7:24. Они обесп-т хорошее центрирование, но не яв-ся самотормозящими. Поэтому для передачи крут момента на торце хв-ков предусмотр шпоночные пазы. Крепл-е в шпинделе осущ-ся путем затяжки штревелем.

Полые конические хв-ки HSK. Изг-ся как для автом, так и для ручной смены инст-та с центрирующим каналом или с наклонными каналами для подвода сож. Коническая часть выполнена с конусностью 1:10 полая. Зажимное усилие прикладывается изнутри хв-ка.

Все хвостовые инструменты выполняются с центровыми отверстиями, которые используются в качестве базовых поверхностей, а у некоторых используются при эксплуатации.

21.Развертки. Виды, особенности конструкций.

Р

Чистовая обеспеив поле допуска по Н6-Н11 кв.

1) в случае положит разбивки, когда при разв-и существ вероят-ть увелич отв-я Td=TD/3 ΔРАЗБ=TD/3 – тока для развертки.

2) на практике встречается случай отриц разбивки, после обраб отв-е получатся меньше инстр-та. (обраб нежестких тонкостенных матер и матер с высокой упругостью) Td=TD/3 ΔРАЗБ=TD/3 ΔИЗНОСА=TD/2

Также существ развертки с припуском под доводку. Число зубьев всегда четное (-е расп-е) от 4 до 20. Зависит от обраб отв-я.

С целью увелич качества обраб зубья изгот с неравном окружным шагом. Случайная погр-ть не накаплив. Разв-ки вып с прямыми зубьями, но исп-ся и винтовыми(больше равном – больше плавность)

По спос прим разв раздел на ручные, машин, маш-ручные. Для рем работ исп-ся разжимные ручные разв с возм регул 0,1-0,5мм

Для ручных разверток фи=1..2. для машин фи=5 (хрупкие матер), фи=15 (пласт) фи=45 (для глухих). Для обраб легких сплавов вместо конич заточки реж части исполз ступенч (увелич-е произв-ти)

Для обраб конич отв-й использ комплекты разверток. 1-я разв вып со стружкоразд канавками. Перед реж участком вып заходный участок в виде фаски.

С целью увелич эф обраб место перех реж части в калибрующ вып в виде перех кромки. У машин разв-к калибр часть цилиндр (увелич точн обраб отв-я) С целью точного изгот калибр части зубья разв-ки шлиф по периферии. При этом предусматрив возм-ть появл ленточки, т.е. участка задней пов-ти с α=0.

Уручных разв-к калибр участок может вып с неб обратн конусностью. Для машин разв после калибр вып вых участок (с обр конусн) для выхода инстр.

Источник

12. Способы крепления рабочей части режущего инструмента.

Способы крепления рабочей части режущих инструментов.

1)Ин-т без соединений частей и элементов (монолитный)

2)Ин-т с неразъемными частями (цельный и составной)

3)Разъемные соединения (сборный).

Использование соединения в конструкции режущего инструмента позволяет выполнять рабочую часть из инструментального материала, а корпус или крепёжную часть из конструкционной или дешёвой инструментальной.

Форма рабочей части определяется видами инструмента, а её размеры запаса на повторную заточку, надёжностью крепления, направлением инструмента во время работы, размером обрабатываемой заготовки.

Неразъёмные соединения осуществляются следующими способами: сваркой, пайкой, склеивание, пластическое деформирование (запрессовкой, сжатие).

Сварка, в основном используется контактная стыковая сварка для крепления стержневой крепёжной части. Выполняется в стык без дополнительных конструкционных элементов.

Требование к сварному шву: прочность; удалённость от режущей части на расстояние обеспечивающим достаточный запас на повторную заточку. Осевой инст-т с d=10мм, стальные резцы. Используется только для стального инст-та.

Пайка. Обеспечивает соединение разнородных материалов. Главное требование к материалам: смачивание припоем. Используется различные виды пайки и различные виды припоев, медесодержащие. Соединения выполняются при наличии конструктивных дополнительных элементов на соединяемых частях.

С целью облегчения процесса исп-ся припои в виде пластин и паст. Основная проблема при пайке твердосплавных пластин вероятность возникновения остаточных напряжений. Использование трехслоных припоев.

При выполнении пайки встык, когда используются стержневые части, происходит разделка кромок. Цель: увел площади контак-х пов-тей.

При пайке пластин на корпусе выполняются гнезда : открытая, полузакрытая, закрытая, врезная. Форма гнезда соответствует форме пластины, а размеры гнезда рассчитываются от размеров пластины. Задние углы корпуса (державки) выполняются на 2-3 градуса больше задних углов лезвия инструмента.

Режущие пластины для напайного инструмента выбираются по ГОСТ 2379-77 пластины из быстрорежущей стали к резцам.

ГОСТ 25393-90 пластины твёрдосплавные напаиваемые для режущего инструмента.

Склеивание. Позволяет сеединить разнородные материалы, в том числе плохо смачиваемые припои. При склеивании отсутствует вероятность возникновения остаточных напряжений. При выполнении клеевых соединений кроме увел-я площади контакта желательно исключить нагружение стыка растягивающими силами.

Методы пластического деформ-я

Запрессовка. Находят ограниченное применение, крепление не металлических частей (алмазов).

Обжатие. Осуществляется горячим выдавливанием соединений элементов. Процесс горячего гидродинамического выдавливания так же позволяет получать биметалл: заготовки.

Разъёмные способы крепления : обладают дополн преимуществом – многократное использование корпуса при замене рабочей части.

— стальной инст-т со вставными ножами. Ножи имеют клиновидную форму и закалачиваются в пазы корпуса. При исп-ии тв. Сплава ножи выпол-ся призматическими и закрепляются с помощью клина. Для регул-ки и для замены ножей на опорных поверхностях выполняются рифления (осевые, радиал, наклонные)

— секционный инст-т. к корпусу инст-та закрепляются секции. Дисковые пилы большого диаметра- секции крепятся за счет заклепок.

— инст-т оснащенный сменными реж пластинами.

— инст-т оснащ резц вставками. Резц вставки испол-ся при оснащении лезвия сверхтв мат-м. Представляют собой резец (кругл сечения) малых размеров, механически закрепляемого на станке. Резц вставки повторно затачиваются.

В отличии от прочих конструкций инст-в восстановление работоспособного состояния инст-та, оснащенного сменными реж пластинами, вып-ся без повторной заточки за счет замены лезвия. Что позволяет свести затраты на экспл-ю инст-та к 0.

1)непоср на корпусе или державке

2)на корпусе с испол-ем опорной пластины

3)установка пластины на вставке

4)на вставке с опорной пластиной

5)без возможности или с возм регулирования положения пластины.

Сменные пластины стан-ны: тв сплавные, минералокерам, сверхтв.

20. Зенкеры. Виды, особенности конструкций.

Зенкеры — осевой режущий инструмент, предназначенный для повышения точности формы отверстия, а также для обработки торцовых поверхностей бобышек, выступов и др.

-цилиндрич (примен для увелич )

-зенковки примен для обраб цилиндр или конич углубл под головки болтов, винтов. Также для снятия фасок, подрезки торцов, бобышек, приливов на корпусных деталях.

Б) по спос крепл:

-хвостовые с цил и конич хвостов)

В) по конструкции: цельные, сборные (со вставными ножами) и регул по .

К основным констр эл-м зенкеров относ: реж часть (заб конус), калибр часть, число зубьев, форма канавок и крепежная часть.

Бывают двух видов:

Чистовой зенкер для окончательного обрабатывания отверстий с полем допуска h11

(1) – выбирается с учетом припуска под развертывание и имеет поле допуска и изготовляется с полем допуска h8

(2) – выбирается по стандарту в зависимости от режимов обработки и имеет поле допуска H8

Зенкеры имеют три или четыре зуба (до 6). Режущ часть вып в виде заборного конуса с углом в плане 60 или 45гр (для трудноообр) в посл случае вып перех реж кромка с фи=15.

Мелкор-рные вып с конусом 75, кот совмещ с базовым нар конусом.

Зенкеры также примен для обраб глухих отв-й. оснащ торцевыми зубьями. Место перехода торц зубьев к периф вып в виде фаски, кот явл перех реж кромкой.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник