- Твердость по Шору. Метод и шкала Шора

- Измерение твердости по Шору

- Принцип измерения по Шору

- Применение измерения по Шору

- Какие материалы измеряются на твердость по Шору

- Твёрдость по Шору (метод вдавливания)

- Из Википедии — свободной энциклопедии

- Твердость по шору материалов: суть метода, прибор, шкала

- Кто впервые предложил метод?

- Измерение твердости методом Шора

- Шкалы дюрометра

- В чем сущность метода Шора?

- Устройство прибора

- Где применяются показатели твердости по Шору

- Как измеряется твердость полиуретана по Шору

- Определение твердости дюрометром

- Метод определения твердости

- Испытуемые материалы по основным шкалам

- Твердость каких материалов измеряется c помощью шкалы Шора

- Твердость по Шору некоторых материалов

- База знаний | «Ленка-Пенка»

- Твердость по Шору таблица

- Что такое твердость по Шору?

- 23. Твердость материалов. Методы определения твердости

- Волжский завод резинотехнических изделий

- Определение твердости материалов методом упругого отскока (метод Шора)

Твердость по Шору. Метод и шкала Шора

Способность сопротивляться проникновению в поверхностные слои другого тела. Таково определение твердости. Но, как это определение определить, в каких цифрах зафиксировать? Над этим бились сотни ученых. Около 10 из них создали универсальные шкалы твердости.

Они направлены на разные материалы, разнятся в нюансах измерений. Одна из таких шкал – твердость по Шору. Кем он был, и как подошел к вопросу сопротивления одних материалов другим, расскажем далее.

Измерение твердости по Шору

Шора звали Альбертом. Он был американским промышленником, жил в 20 веке. Шкалу твердости разработал, дабы облегчить свой труд и сделать предприятие успешным.

Завод производил низкомодульные материалы. Их характеризует малая продольная упругость. Это приводит к высокой эластичности, даже при комнатных температурах. Таковы полимеры, продукты вулканизации, каучуки, некоторые пластмассы. Для них-то и создан метод Шора.

Твердость материалов по Шору – эмпирический метод. Это значит, что он опытный, направлен на изучение фактов, наблюдение.

Показатель получается «оторванным». Нет его связи с фундаментальными характеристиками испытуемого образца. Зато, его твердость влияет на эксплуатационные параметры. Так, твердость резины по Шору интересует, к примеру, автомобилистов.

Они ориентируются на шкалу, покупая покрышки. Стандарт их твердости – от 50 до 75 единиц Шора. Чем мягче резина, тем лучше ее сцепление с дорогой.

Однако, податливость материала приводит к его скорейшему изнашиванию, нагреву. Мягкая резина шумная и быстро теряет форму. Число Шора позволяет подобрать идеальные покрышки для конкретных условий и потребностей.

Только вот, указывают показатель шкалы на своих покрышках всего около 30% производителей. Наличие заметки указывает на ответственный подход к делу и качество товара. Проблемы в определении твердости по Шору нет. Было бы желание. Прибор для опытов прост, как и схема их проведения.

Единственный минус – приличный разброс значений результатов. Но, более удобного метода, пока, не придумано. Перейдем от теории к практике?

Принцип измерения по Шору

Прибор твердости Шору пришлось разработать самому. Это произошло в 1920. Называется аппарат дюрометром. У него есть опорная площадка с отверстием по центру, индентор, то есть вдавливатель, и калиброванная пружина, прилагающая к нему определенную силу.

Последний элемент машины – индикатор. Он определяет степень выдвижения «носика» индентора за пределы опорной поверхности.

Измерительных шкал у прибора несколько. Основных две, это A и D. Разбивка необходима для точности опытов, ведь испытуемыми становятся материалы с разной твердостью. Мягкие проверяют по шкале А, а более упругие – по D.

Измерение твердости по Шору требует внимания к внешним условиям. Часть полимеров реагируют, к примеру, на влажность воздуха, или размягчаются под воздействием прямых солнечных лучей. Нужно исключить факторы, влияющие на параметры материала. Для этого есть стандарты ISO.

Требования предъявляются и к толщине испытуемого образца. Она не должна быть меньше 6-ти миллиметров. Ширина материала должна позволять сделать отступ от любого из краев минимум в 12 миллиметров. Важна и гладкость испытуемого.

Шероховатые материалы могут неплотно прилегать к опорной поверхности, что искажает результаты измерений.

Чтобы определить, к примеру, твердость полиуретана по Шору, дюрометр устанавливают вертикально. «Носик» индентора, при этом, должен отстоять от края образца на те самые 12 миллиметров.

Прижать опорную поверхность к образцу нужно как можно быстрее, без толчка, держа параллель между плоскостями. Остается приложить к опорной поверхности давление, обеспечивающее надежный контакт с испытуемым материалом. Для этого используют груз. Но, допускается и ручной жим.

Мгновенное измерение проводят за 1 секунду. Однако, обычно, показатели снимают через 15 секунд. Для верности, проводят 5 замеров в разных местах поверхности.

Среднее значение – и есть число твердости. Оно может быть от 0 до 100. Такова шкала твердости Шора. Попробуем применить измерения не только при выборе автомобильных покрышек.

Применение измерения по Шору

Твердость по Шору – таблица, способная указать на нюансы использования товаров. Так, если показатель ластика равен 20 единицам, значит, он художественный. Творцам нужны мягкие резинки, не портящие бумагу для рисования, способные деликатно растушевывать, к примеру, карандашные наброски.

Для канцелярских же целей, школы, или офиса, лучше подходят ластики с твердостью около 50 единиц Шора. Покупая герметик для строительства, работ по дому, важно знать, легко ли будет его вскрыть. К примеру, фиксировали некоторые швы в ванной.

Если герметик потемнеет, или потрескается, его придется выскабливать. Это сложнее, чем вычистить обычную затирку. Чем мягче и податливее герметик, тем проще будет его, так скажем, демонтаж.

У герметика твердость по Шору должна лежать в пределах 10-25 единиц. Иначе, товар не качественный.

Для велосипедных камер приемлемые единицы твердости по Шору гораздо меньше, чем для автомобильных покрышек. Для велика достаточно показателя в 30 баллов.

В разрез идут колеса скейтбордов. Даже у мягких вариаций должно быть 75 единиц.

Для жестких колес скейтборда показатель, и вовсе, равен рекомендациям к цельнолитым шинам вилочных автопогрузчиков – 95-98 единиц.

Для сравнения, пластик строительных касок для защиты во время работ гарантирует лишь 75 баллов. Приобретение некачественного головного убора с твердостью по Шору этак в 40-60 может стоит жизни.

Какие материалы измеряются на твердость по Шору

Из вышесказанного понятно, что твердость по Шору – ГОСТ, действующий для силикона, каучука, эбонита, пластика, резины. Нормы, кстати, установлены еще Государственным Комитетом СССР. В первую очередь определили рамки для резины. ГОСТ получил код 263-75.

Исследования проводили в Министерстве Нефтеперерабатывающей промышленности. Стандарт утвержден 21 января 1975 года, несколько раз корректировался.

Измерять по Шору можно и металлические поверхности. Однако, в этом случае смотрят не на глубину погружения «носика» индентора, а на высоту отскока бойка. По сути, это отдельный метод и отдельная шкала. Однако, они тоже разработаны Шором в параллель с таблицей для низкомодульных материалов.

В промышленности к методу отскока прибегают редко. Есть шкалы, позволяющие измерить показатель твердости металлических изделий более точно, к примеру, схема Роквелла.

Перечень материалов, «подвластных» дюрометрам Шора, не дает полного представления о продукции, твердость которой, как говориться, имеет значение. Так, по шкале американского промышленника измеряют даже податливость бинтов Мартенса. Их используют для фиксации шин.

Так медики называют предметы, удерживающие кости в физиологически верном положении. По сути, шиной может служить даже доска, примотанная к сломанной голени, или бедру.

От качества бинта зависит надежность фиксации. Слишком мягкая резина будет излишне податливой, а твердая способна перетянуть кровеносные сосуды. Так что, показатель Шора может пригодиться в самых неожиданных местах и ситуациях.

Источник

Твёрдость по Шору (метод вдавливания)

Из Википедии — свободной энциклопедии

Твёрдость по Шору — один из методов измерения твёрдости материалов. Как правило, используется для измерения твёрдости низкомодульных материалов. Обычно — полимеров: пластмасс, эластомеров, каучуков и продуктов их вулканизации.

Метод и шкала были предложены Альбертом Ф. Шором в 1920-х годах. Он же разработал соответствующий измерительный прибор, называемый дюрометром [1] [2] .

Регулируется международным стандартом ISO 868 и рядом других национальных стандартов.

Твёрдость по Шору обозначается в виде числового значения шкалы, к которому приписывается буква, указывающая тип шкалы с явным указанием названия метода измерения твёрдости или прибора. Например:

- «Твёрдость по Шору 80A»;

- «Твёрдость по дюрометру 80A»;

- допускается «Твёрдость по Шору 80 по шкале D»;

- допускается в таблицах «Твёрдость, ед. Шора А».

О дюрометрах и методах говорят как о дюрометрах и методах Шора типов A, B и т. д.

Метод позволяет измерять глубину начального вдавливания, глубину вдавливания после заданных периодов времени или и то и другое вместе.

Метод является эмпирическим испытанием. Не существует простой зависимости между твёрдостью, определяемой с помощью данного метода, и каким-либо фундаментальным свойством испытуемого материала.

Метод отличается сравнительно большим разбросом значений результатов измерений, но удобен своей простотой (в том числе конструкцией измерительного прибора) и оперативностью проведения измерений, позволяя производить их, в том числе на готовых изделиях, крупногабаритных деталях и криволинейных поверхностях достаточно больших радиусов. Из-за этого получил широкое распространение в производственной практике.

Источник

Твердость по шору материалов: суть метода, прибор, шкала

Твердость – это способность оказывать сопротивление внедрению в поверхностные слои другого более упругого тела – индентора. Чтобы выразить эту величину в числовых значениях, необходимо было создать шкалу твердости.

Над этим вопросом работало немало ученых. В итоге было создано около десяти универсальных шкал. Каждая имеет свои особенности, предназначена для определенных материалов, выражается в собственных значениях.

Одна из них – шкала Шора.

Кто впервые предложил метод?

Впервые метод предложил Альберт Ф. Шор в 1920 году, также он разработал измерительный прибор – дюрометр (фр. dur твёрдый + гр. мерю) – прибор для определения твёрдости пластичных материалов (в частности, резины).

Измерение твердости методом Шора

Альберт Шор жил в двадцатом столетии. Он был промышленником, его предприятие производило низкомодульные материалы. Это вещества, обладающие малой продольной упругостью. При таких характеристиках они являются эластичными без значительного повышения температуры, достаточно даже комнатных показателей.

Такими свойствами обладают полимеры, каучуки и продукты его вулканизации, часть разновидностей пластмассы. Таким образом, шкалу твердости Альбер Шор разработал из-за производственной необходимости. Она помогала облегчить труд и сделать его предприятие успешнее.

И этот способ идеально подходит для определения твердости полиуретана.

Но при этом показатели, получаемые с помощью прибора Шора, имеют высокое практическое значение. Их использование широко распространено в различных отраслях. К примеру, автомобилистов интересует твердость по Шору резины, используемой для изготовления покрышек.

Оптимальные показатели варьируются от 50 до 75. Чем мягче резина, тем лучше она сцепляется с дорогой. Однако чрезмерно мягкие образцы имеют малый срок службы, так как быстро истираются. А еще слишком мягкие шины больше шумят.

Учитывая условия эксплуатации, можно подобрать подходящие по твердости шины, используя число Шора.

К сожалению, не каждый производитель покрышек указывает твердость, хотя определить ее совсем не сложно. Наличие отметки говорит об ответственном подходе к производству и отличных показателях качества.

Метод больше всего подходит для достаточно мягких материалов. Измерять твердость полиуретана по Шору удобно и быстро.

Шкалы дюрометра

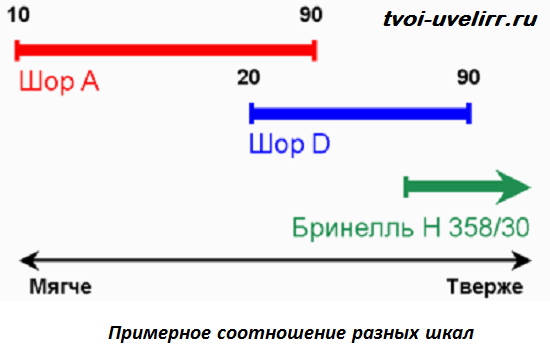

Примерное соотношение разных шкал

Для измерения дюрометром Шора применяется несколько шкал, используемых для материалов с различными свойствами. Две наиболее распространенных шкалы — тип A и тип D. Шкала типа A предназначена для более мягких материалов, в то время как D для более твердых.

Помимо этого стандарт ASTM D2240 предусматривает в общей сложности 12 шкал измерений, используемых в зависимости от целевой задачи; различают типы A, B, C, D, DO, E, M, O, OO, OOO, OOO-S и R.

Все шкалы делятся от 0 до 100 условных единиц, при этом высокие значения соответствуют более твердым материалам.

Соотношение между некоторыми шкалами дюрометров Шора

В чем сущность метода Шора?

Сущность метода Шора заключается во внедрении индентора (определенной формой) под действием тарированной пружины в поверхность исследуемого образца.

Результаты измерения данного метода отличаются большим разбросом значений, но из-за своей простоты, он очень удобен для измерения твердости образцов, готовых изделий, габаритных деталей прямо на месте производства.

Устройство прибора

Чертёж инденторов для дюрометров типов A и D

В конструкции дюрометров Шора типов A и D входят следующие части:

- Опорная поверхность (площадь не менее 100 мм²) с отверстием диаметром от 2,5 до 3,5 мм, центр которого находится на расстоянии не менее 6 мм от любого края опоры.

- Индентор в виде закаленного стального стержня диаметром 1,10—1,40 мм.

- Индикаторное устройство, показывающее степень выдвижения кончика индентора за пределы опорной поверхности. Степень выдвижения может быть измерена непосредственно в условных единицах в диапазоне от 0, для полного выдвижения кончика индентора, равного 2,50 мм + 0,04 мм, до 100 при отсутствии какого-либо выдвижения вообще, что происходит, например, в том случае, когда опорную поверхность индентора плотно прижимают к стеклянной пластинке.

- Калиброванная пружина для приложения к индентору силы, рассчитанной согласно одной из приведенных ниже формул:

- F = 550 + 75НA, где F — прилагаемая сила, мН; НA — твердость, определённая по дюрометру типа А;

- F = 445НD, где F — прилагаемая сила, мН; HD — твердость, определённая по дюрометру типа D.

Опционально Твердомеры снабжаются специальным приспособлением или элементами крепления груза, центрированного по оси индентора, позволяющими создавать определённое прижимное усилие. Данное усилие может корректироваться нормативно-технической документацией на конкретные материалы.

Характеристики дюрометров типов A и D (ISO 868)

| A | Закаленный стальной стержень диаметром 1,25 мм, заканчивающийся усеченным конусом с углом при вершине 35° и диаметром вершины 0,79 мм | 0,550 + 0,075НA | ±0,078 | 56 + 7,66НA | ±8 | 1 кг (12,5 Н) |

| D | Закаленный стальной стержень диаметром 1,25 мм, заканчивающийся конусом с углом при вершине 30°, радиус острия 0,10 мм | 0,445НD | ±0,441 | 45,36НD | ±45 | 5 кг (50,0 Н) |

Характеристики дюрометров других типов

| B | Закаленный стальной стержень диаметром 1,25 мм, заканчивающийся конусом с углом при вершине 30°, радиус острия 0,10 мм | 8,061 | 822 | 1 кг |

| C | Закаленный стальной стержень диаметром 1,25 мм, заканчивающийся усеченным конусом с углом при вершине 35° и диаметром вершины 0,79 мм | 44,62 | 4550 | 5 кг |

| AO, L | Закаленный стальной шарик диаметром 5 мм | 8,064 | 822 | 12,5 Н |

| DO | Закаленный стальной шарик диаметром 2,38 мм | 44,62 | 4550 | 5 кг |

| O | Закаленный стальной шарик диаметром 2,38 мм | 8,064 | 822 | 1 кг |

| OO | Закаленный стальной шарик диаметром 2,38 мм | 1,108 | 113 | 400 г |

| OOO | Закаленный стальной шарик диаметром 12,7 мм | 1,108 | 113 | 400 г |

Где применяются показатели твердости по Шору

Области применения показателей, полученных методом Альберта Шора, разнообразны. Так, художники, выбирая ластики, отдадут предпочтение изделиям с маркировкой 20, а не 50. Для творчества больше подходят мягкие резинки, позволяющие деликатно поправить рисунок или растушевать карандаш. А вот в школе, офисе актуальнее резинки более упругие. Там цель – бесследно стереть недочеты.

Важны показатели упругости у герметика. Так, в случае, если его придется вскрывать, например, из-за того, что он потемнел, потрескался, более низкие показатели твердости окажутся выгоднее. Мягкий герметик удобнее демонтировать. Оптимальные показатели 10-25. Большие величины говорят о низком качестве герметика.

Твердость покрышек для велосипедов, конечно, должна быть ниже, чем для автомобильных колес. Но все же минимальные показатели около 30. А вот для скейтбордов необходимы твердые колеса. Минимальный порог – 75, а если нужны жесткие колеса, то отметка должна быть в районе 95, что схоже с требованиями к твердости шин вилочных погрузчиков.

Даже выбирая каски для рабочих строительной площадки, важно учитывать показатели твердости. Минимальные показатели – 75 единиц. Использовать защитные головные уборы из более мягкого пластика, с показателями 40-60, опасно для жизни и здоровья.

Как измеряется твердость полиуретана по Шору

Определение твердости дюрометром

Существует несколько шкал твердости. Чаще всего применяются A и D. Разные шкалы необходимы для большей точности, ведь измерения проводятся для различных материалов. Шкала A оптимальна для мягких, а D подходит для более упругих.

Также использование этого метода требует учета условий окружающей среды. Перед тем, как определить твердость изделий из полиуретана, важно отметить влажность среды, температуру, наличие прямого солнечного излучения. Для истинных показателей следуют исключить факторы, искажающие результаты. Помочь в этом могут стандарты ISO.

Также существуют особые требования к виду образца для испытаний. Толщина его должна превышать 6 мм. Ширина же должна быть такой, чтобы до каждого из краев при измерении оставалось не менее 12 мм. Образец должен быть гладким, так как шероховатая текстура приводит к получению искаженных результатов.

Метод определения твердости

Чтобы определить твердость материала, дюрометр устанавливается вертикально, от носика индентора до любого из краев должно оставаться не меньше 1,2 см. Опорная панель быстро, но без толчка прижимается к поверхности образца. При этом необходимо сохранять параллель между плоскостями. Давление может оказываться с помощью специального груза или же ручным жимом.

При мгновенных измерениях показатели снимают через 1 секунду. Но чаще выдерживают интервал в 15 секунд. Для большей точности измерения проводятся пять раз на различных участках образца. Из полученных значений высчитывается среднее арифметическое. Результат может быть от нуля до ста. Это и есть показатель твердости полиуретана по таблице Шора.

Испытуемые материалы по основным шкалам

Также для выбора шкалы Шора можете воспользоваться сравнительным графиком, представленным ниже.

Метод Шора описан в стандартах ГОСТ 24622, ГОСТ 263, ISO 868, ASTM D2240.

Это интересно: Твердость по Виккерсу HV — суть метода, проведение измерений

Твердость каких материалов измеряется c помощью шкалы Шора

Показатели твердости по этому методу являются государственными стандартами для таких материалов, как резина, каучук, эбонит, силикон, пластик, полиуретан. Впервые подобные нормы были утверждены для резины. Стандарт появился еще в 1975 году, после чего неоднократно корректировался.

Измерять методом Шора можно и твердость металлических изделий. Но технология при этом немного другая. При измерении твердости заведомо жестких материалов отслеживают не глубину погружения индентора, а высоту отскока носика. Для показателей, получаемых методом отскока, также есть отдельная шкала. Но в промышленности чаще применяются другие более точные способы определения.

Несмотря на это, места и ситуации, где используется метод Шора, очень разнообразны и порой неожиданны.

Так, на показатели твердости обращают внимание медики, когда подбирают специальные резиновые бинты для фиксации шин. Последние необходимы при оказании помощи после травмы костей.

Слишком мягкие бинты не могут достаточно качественно фиксировать шину, а слишком жесткие могут пережать сосуды и нарушить кровоток.

Таким образом, метод, изобретенный американским промышленником еще в прошлом веке, до сих пор актуален во многих областях благодаря объективности и доступности применения.

Твердость по Шору некоторых материалов

| Поделитесь в соц.сетях: |

База знаний | «Ленка-Пенка»

В базе знаний вы найдете разъяснения, статьи, рецепты, мастер-классы, по применению продуктов, предлагаемых нашим магазином. Здесь есть информация о силиконах для форм, жидких пластиках, полиуретанах, эпоксидных смолах и т.п.

База периодически пополняется материалами. Если вы считаете, что здесь чего-то не хватает, сообщите нам об этом любым доступным способом. Мы постараемся добавить интересующую вас информацию на сайт.

Здесь собраны термины, применяемые в отношении силиконов, жидких пластиков, полиуретанов и т.п. Вы будете знать, что такое вулканизация, вязкость, время жизни силикона и пластика, твердость по Шору и т.д. И сможете ориентироваться в технических данных выбранных материалов. Подробнее о терминах …

Твердость по Шору

Твердость по Шору — один из методов измерения твердости материалов. Как правило, используется для измерения твердости полимеров: пластмасс, эластомеров, каучуков и продуктов их вулканизации.

Метод и шкала были предложены Альбертом Ф. Шором в 1920-х годах. Он же разработал соответствующий измерительный прибор, называемый дюрометром.

Твердость материалов измеряется с помощью дюрометров Шора и выражается в условных единицах Шора. При этом применяется несколько шкал, используемых для материалов с различными свойствами.

Две наиболее распространенных шкалы — тип A и тип D. Шкала типа A предназначена для более мягких материалов, шкала типа D для более твердых.

- Например: «Твёрдость по Шору 80 A».

- Например: «Твёрдость по Шору 80 D».

Принцип определения твердости по Шору достаточно прост – в образец материала вдавливается специальный стержень с заданной силой и при заданных условиях. Глубина вдавливания и определяет твердость материала (в обратной пропорции – чем глубже, тем мягче).

Твердость по Шору таблица

Для большей наглядности в таблице изображены показатели жесткости различных материалов.

Градация твердости силиконов колеблется в пределах 10-70 А по шкале Шора.

Вязкость, что это?

Вязкость (внутреннее трение) — свойство текучих тел (жидкостей и газов) оказывать сопротивление перемещению одной их части относительно другой.

Единицы измерения динамической вязкости

В международной системе единиц СИ — Миллипаскаль-секунда (мПа·с). В метрической системе единиц — Сантипуаз (сП).

1 мПа·с = 1 сП

Для наглядного представления о вязкости приводим табличку с показателем вязкости в Мпа/с

Что такое формовочный силикон?

Существуют силиконы одно и двухкомпонентные, холодной и горячей вулканизации. Наиболее прост в использовании жидкий силикон для форм холодного отверждения. Что же такое двухкомпонентный силикон для форм? Подробнее о силиконах …

Чем отличаются силиконы на олове от силиконов на платине?

Силикон на олове характеризуется простотой в использовании и более низкой ценой. Данный силикон устойчив к ингибированию (процессу замедления отверждения), экономичный и подходит для небольшого количества отливок. Однако формы из этого силикона имеют непродолжительный срок службы, быстро изнашиваются, становятся хрупкими и начинают рваться. Чтобы такой силикон прослужил дольше в него лучше заливать неагрессивные материалы: пластик, полиуретан, воск, гипс, штукатурку и т.д. Подробнее об отличиях силиконов …

Сколько нужно силикона для создания формы?

Как отмерить необходимое количество силиконового компаунда для изготовления формы?

Это можно сделать наглядным способом, без сложных математических расчетов и формул.Закрепите модель и опалубку вокруг нее и убедитесь, что они держатся достаточно крепко. Это важный момент, так-как мы будем переворачивать нашу конструкцию.

Возьмите любой сыпучий материал, можно использовать горох или пластиковые шарики (главное что бы они были чистыми). Насыпьте их в опалубку столько, чтобы закрыть модель. Теперь можно высыпать ваш наполнитель в ёмкость, в которой будет разводиться силикон. Отметьте заполненный объем (!). Важно: объем а не вес.

Исходя из этих данных, можно узнать необходимое количество силикона для вашей формы.

Как и из чего сделать опалубку для заливки?

При работе с силиконом часто возникает вопрос — из чего лучше сделать опалубку. Опалубка — это конструкция, сооруженная вокруг копируемого предмета для удержания от растекания силикона, пока он в жидком состоянии.

В зависимости от размера и конфигурации мастер-модели, бывает достаточно одноразового стаканчика, пластиковой бутылки, разрезанной пополам, банки для кофе и т.д. Также вы можете ее построить сами из подручных средств — картона, дерева, пластика, стекла и др. Главное, чтобы опалубка была герметична.

Швы опалубки нужно хорошенько обработать горячим клеем или пластилином. И очень важно, чтобы перед использованием опалубка была сухая и чистая.

Как правильно смешивать силиконовые компаунды?

Как правильно смешивать в силиконовых компаундах компоненты А и В. Люди, которые перемешивают компоненты в первый раз, чаще всего делают это неправильно. Особенно трудно достигнуть правильной степени смешивания при работе с силиконами для заливки и обмазки. Смешивание большого количества материала также представляет опасность неправильного или недостаточного перемешивания компонентов. Подробнее о смешивании силиконов …

Как работать с формовочными силиконами серии Alcorsil (Алкорсил)

1. Хорошо размешайте базу (компонент А) перед использованием;2. Тщательно взболтайте контейнер с отвердителем (компонент В);3. Пропорция для смешения – 100А : 5В по весу (3% в случае необходимости увеличения времени жизни);4. Отмерьте необходимое количество базы в чистый контейнер для смешивания;5. Отмерьте нужное количество катализатора в контейнер;

6. Смешайте базу и катализатор, перемешивая палочкой, до достижения однородности цвета. Тщательно промешайте смесь по стенкам и дну контейнера. Подробнее о работе с Alcorsil …

Как работать с силиконами на платине

ВАЖНО: Силиконы на платине ни при каких условиях не работают с материалами, содержащими серу. Они могут подвергаться ингибированию некоторыми примесями, содержащимися в модели, что проявляется в залипании на поверхности изделия или в недостаточном отверждении.

Ингибирование могут вызывать: латекс, сернистые материалы, дерево, только что отлитые полиэфирные, эпоксидные или уретановые каучуки, материалы, содержащие амины и олово.

Перед применением силикона на платине рекомендуется проведение предварительного теста. Нанесите небольшое количество силикона на некритичную область образца. Ингибирование присутствует, если по истечении необходимого времени полимеризации наблюдается неполное отверждение или липкость поверхности.

Для предотвращения ингибирования эффективным способом является нанесение на поверхность модели одного или более слоев прозрачного акрилового лака. Дайте лаку полностью высохнуть перед нанесением силикона.

ВАЖНО: Даже после использования акрилового лака, силиконы на платине не отвердятся при контакте с серо- и оловосодержащими материалами. Если вы не знаете, содержит ли материал серу, предварительно проведите небольшой тест на совместимость. Нанесение разделительного состава не является необходимым, но эта процедура облегчает выемку изделия из формы.

Как сделать форму из силикона (мастер-класс)?

Для изготовления силиконовой формы нам понадобятся: силиконовый компаунд, оловянный или платиновый катализатор, который поставляется в комплекте с основой, разделительная смазка Вс-М, опалубка, стеклянная или деревянная палочка, виниловые или полиэтиленовые перчатки, кусочки пластилина или двухсторонний скотч, емкость для смешивания компонентов, весы. Подробнее о работе с формовочным силиконом …

Как избежать прилипания силиконовой формы к модели?

Хотя силикон обладает прекрасными антиадгезионными качествами, он может прилипнуть к пористым поверхностям, таким как дерево, гипс, сухая штукатурка, бетон и т.д. Также он прилипает к стеклу, поверхностям, покрытым шеллаком и силикону, то есть к самому себе. И это является преимуществом, когда нужно добавить новый слой силикона в уже отвердевшую форму. Чтобы мастер-модель не прилипла к силикону нужно предварительно смазать ее восковой разделительной смазкой, например ВС-М или Ease Release 200. Если под рукой не оказалось разделительной смазки, то можно на крайний случай смазать вазелином, воском или маслом.

Также, чтобы модель не прилипла к силикону, не протирайте ее спиртом, не используйте шеллак и не наносите смазку, содержащую силикон.

Сколько отливок выдерживает силиконовая форма??

Срок службы силиконовой формы зависит от разных факторов. Во-первых, форма из силикона на оловянном катализаторе, прослужит меньше, чем форма, из силикона на платиновом катализаторе. Во-вторых, на количество отливок влияет материал, который заливают в форму. Если заливать в форму мыло, шоколад, воск и др. неагрессивные материалы, можно получить свыше ста отливок. Но если в эту же форму залить агрессивные смолы, то может получиться всего несколько отливок. В-третьих, срок службы силиконовой формы можно продлить, если перед каждой отливкой пользоваться разделительной восковой смазкой.

Также, если заливать в форму агрессивные материалы, то чем дольше они воздействуют на форму, тем быстрее она придет в негодность. Поэтому, чтобы форма прослужила дольше, модель после отверждения нужно немедленно извлекать из формы.

Как работать с полиуретанами и силиконами в зимнее время

Воздействие низких температур не приводит к необратимой порче полиуретановых или силиконовых материалов. При низкой температуре эти материалы могут загустеть или расслоиться. ВАЖНО! При попытке использования холодного материала отверждение не произойдёт! Либо может наступить частичное отверждение с образованием на поверхности маслянистого налета. Если материал транспортировался или хранился при пониженных температурах, то для того, чтобы вернуть ему требуемые эксплуатационные свойства, необходимо:

1.Оставить материалы в закрытых ёмкостях до достижения ими комнатной температуры (по крайней мере, 23°C). Подробнее о работе с материалами в зимнее время …

Как работать с жидкими пластиками

При работе с двухкомпонентными пластиками 99,9% брака конечного изделия происходит от НЕпромешивания компонентов по отдельности в заводской таре. Особенно нужно тщательно промешать компонент (В). Т.к. соли металлов оседают на дне банки тонким-тонким слоем, и то, что вы сливаете сверху для смешения с другим компонентом (А) приводит к неудовлетворительным результатам (хрупкость, излишние пузыри или вспененность, продолжительное время отверждения или неполное отверждение, выделение масла на поверхности и т.д.). Подробнее о работе с жидкими пластиками …

Как избавиться от пузырьков воздуха при работе с жидким пластиком?

Рассмотрим несколько вариантов избавления от пузырьков воздуха. Вакуумирование — является одним из самых простых и надежных способов удалить пузырьки воздуха из пластика. Лучше вакуумировать отдельные компоненты перед смешиванием, так как время жизни готовой смеси чаще всего небольшое. Недостатком данного способа является высокая цена вакуумной камеры. Подробнее о жидких пластиках …

Как снять слепок с детской ручки или ножки

Все вы, наверное, видели слепки детских ручек и ножек. Но не все знают, как это сделать, и какие материалы при этом использовать? Рассмотрим подробно. Для снятия слепка с части тела человека используют специальные альгинаты на основе морских водорослей, которые полностью безопасны для кожи. Они представляют собой порошок, который нужно смешать с водой в определенной пропорции. Альгинаты бывают обмазочные и заливочные. Если надо снять слепок с большой части тела, головы или лица используют обмазочные. В заливочные альгинаты удобно помещать конечности: руку, ногу, палец и т.п. Подробнее об альгинатах …

Как работать со скульптурным пластилином NSP

NSP (Non Sulfureted Plasteline) – модельный скульптурный бессульфидный пластилин многоразового использования, не содержащий серу, что дает возможность работать с силиконовыми компаундами на оловянном и платиновом катализаторах. Предназначен для лепки, моделирования, промышленного дизайна, протезирования, выполнения эскизных работ в скульптуре, создания спецэффектов. Подробнее о работе со скульптурным пластилином …

Как работать с сухими и жидкими пищевыми красителями

Для изготовления мыла, гелей для душа, шампуней жидкие пищевые водорастворимые красители расфасованы во флаконы с колпачком-капельницей, что позволяет добавлять красители в растопленную мыльную основу малыми порциями для достижения необходимого оттенка. Подробнее о работе с сухими и жидкими пищевыми красителями …

Как использовать пищевые красители для окраски пасхальных яиц

Окрашивание водорастворимыми красителями

1. Удалить поверхностный восковой слой. Для этого яйцо достаточно вымыть водопроводной водой с мылом. 2. Яйцо сварить. 3. В теплую (около 50°С), подкисленную уксусом (2 ч.л. уксуса на полстакана воды) или лимонной кислотой воду, добавить 1 гр. красителя. Опустить еще горячее яйцо и подержать его в воде 2 мин. После чего яйцо нужно вынуть и дать ему высохнуть. 4. Для получения “мраморной” разноцветной окраски добавить в каждый стакан с красителем 1 ч.л. растительного масла. Поочередно опускать яйцо в краску разного цвета, предварительно давая возможность высохнуть каждому слою краски. 5. Окрашенные яйца для придания им блеска протереть салфеткой, смоченной растительным маслом.

6. Соблюдая эти несложные правила, можно получить очень красивый и стойкий цвет.

Люминофоры. Часто задаваемые вопросы

1. Какие факторы влияют на длительность свечения люминофора? Дневной свет — самый мощный источник заряда люминофора. Потом идут UV-лампы. Менее эффективное средство для зарядки — это искусственное освещение. Лампы с красным спектром (фотолампы) люминофор не заряжают.

С понижением температуры окружающей среды, длительность послесвечения снижается. Подробнее о люминофорах …

Что такое твердость по Шору?

Полиуретан — это уникальный синтетический полимерный материал. Впервые его промышленное производство было налажено в 1937 году немецким химиком-технологом и промышленником Байером (Bayer) Отто Георгом Вильгельмом.

Полиуретан состоит главным образом из двух типов сырья: изоцианата и полиола, которые получают из сырой нефти.

Свойства полиуретанов изменяются в очень широких пределах и зависят от природы и длины участков цепи между уретановыми группами, структуры цепей (линейная или сетчатая), молекулярной массы и степени кристалличности.

В зависимости от рецептуры и соотношения компонентов, при соответствующей технологии, можно отрегулировать спектр свойств образующегося полиуретана и получить жесткий, мягкий, интегральный, ячеистый (вспененный) или монолитный полиуретан.

Полиуретаны могут быть вязкими жидкостями или являться твёрдыми веществами в аморфном или кристаллическом состоянии. Их свойства варьируются от высокоэластичных мягких резин (твёрдость по Шору от 15 по шкале, А) до жёстких пластиков (твёрдость по Шору 70 по шкале D).

Твердость по Шору — метод измерения твердости материалов. Используется для измерения твердости таких материалов как: пластмасса, эластомеры, каучуки и продуктов их вулканизации.

Метод измеряющий глубину вдавливания и шкала были предложены Альбертом Ф. Шором в 1920-х годах. Он же разработал измерительный прибор — называемый дюрометром. Твердость по Шору обозначается в виде числового значения шкалы, к которому приписывается буква, указывающая тип шкалы с явным указанием названия метода измерения твердости или прибора.

увеличить рисунок

- Полиуретаны устойчивы к действию кислот, минеральных и органических масел, бензина, окислителей, а по гидролитической стойкости превосходят полиамиды.

- Полиуретаны мало подвержены старению, стойки к абразивному износу и имеют высокую стойкость к воздействию окружающей среды (озону, ультрафиолетовым лучам и морской воде).

- Полиуретан является уникальным материалом с неограниченными возможностями благодаря своим физико-механическим свойствам и применяется практически во всех областях промышленности.

23. Твердость материалов. Методы определения твердости

Твёрдость —

свойство материала сопротивляться

проникновению в него другого, более

твёрдого тела — индентора.

Твёрдость

определяется как отношение величины

нагрузки к площади или объему поверхности

отпечатка. Различаютповерхностную и объемную твёрдость:

- поверхностная твёрдость — отношение нагрузки к площади поверхности отпечатка;

- объёмная твёрдость — отношение нагрузки к объёму отпечатка.

Различают

также восстановленную и невосстановленную твёрдость.

Восстановленная твёрдость определяется

как отношение нагрузки к площади или

объему отпечатка, а невосстановленная

твёрдость определяется как отношение

силы сопротивления внедрению индентора

к площади или объему внедренной в

материал части индентора.

Твёрдость

измеряют в трёх диапазонах: макро, микро,

нано. Макродиапазон регламентирует

величину нагрузки на индентор от 2 Ндо

30 кН.

Микродиапазон регламентирует

величину нагрузки на индентор до 2 Н и

глубину внедрения индентора больше

0,2 мкм.

Нанодиапазон регламентирует только

глубину внедрения индентора, которая

должна быть меньше 0,2 мкм[1].

Часто твердость в нанодиапазоне

называют нанотвердостью

(nanohardness)[неизвестный

термин][2].

Измеряемая

твердость, прежде всего, зависит от

нагрузки, прикладываемой к индентору.

Такая зависимость получила названиеразмерного

эффекта,

в англоязычной литературе — indentation

size effect.

Характер зависимости твердости от

нагрузки определяется формой индентора:

- для сферического индентора — с увеличением нагрузки твердость увеличивается — обратный размерный эффект (reverse indentation size effect);

- для индентора в виде пирамиды Виккерса или Берковича — с увеличением нагрузки твердость уменьшается — прямой или просто размерный эффект (indentation size effect);

- для сфероконического индентора (типа конуса для твердомера Роквелла) — с увеличением нагрузки твердость сначала увеличивается, когда внедряется сферическая часть индентора, а затем начинает уменьшаться (для сфероконической части индентора).

Методы

определения твёрдости

по способу приложения нагрузки делятся

на: 1)статические и

2) динамические (ударные).

Для

измерения твёрдости существует несколько

шкал (методов измерения):

- Метод Бринелля — твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка (причём площадь отпечатка берётся как площадь части сферы, а не как площадь круга (твердость по Мейеру)); размерность единиц твердости по Бринеллю Па (кг-с/мм²). Число твердости по Бринеллю по ГОСТ 9012-59 записывают без единиц измерения. Твёрдость, определённая по этому методу, обозначается HB, где H = hardness (твёрдость, англ.), B — Бринелль;

- Метод Роквелла — твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость, определённая по этому методу, является безразмерной и обозначается HR, HRB, HRC и HRA; твёрдость вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твёрдость по Роквеллу соответствует HR 100.

- Метод Виккерса — твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Твёрдость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади отпечатка (причём площадь отпечатка берётся как площадь части поверхности пирамиды, а не как площадь ромба); размерность единиц твёрдости по Виккерсу кг-с/мм². Твёрдость, определённая по этому методу, обозначается HV;

- Методы Шора:

- Твёрдость по Шору (Метод вдавливания) — твёрдость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины[4]. В данном методе измерительный прибор именуется дюрометром. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, описанный стандартом ASTM D2240, оговаривает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с явным указанием метода.

- Дюрометры и шкалы Аскер — по принципу измерения соответствует методу вдавливания (по Шору). Фирменная и нац. японская модификация метода. Используется для мягких и эластичных материалов. Отличается от классического метода Шора некоторыми параметрами измерительного прибора, фирменными наименованиями шкал и инденторами.

- Твёрдость по Шору (Метод отскока) — метод определения твёрдости очень твёрдых (высокомодульных) материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк (основная частьсклероскопа — измерительного прибора для данного метода), падающий с определённой высоты[5]. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Основные шкалы C и D. Обозначается HSx, где H— Hardness, S— Shore и x — латинская буква, обозначающая тип использованной при измерении шкалы.[6][7]

Следует

понимать, что хотя оба этих метода

являются методами измерения твёрдости,

предложены одним и тем же автором, имеют

совпадающие названия и совпадающие

обозначения шкал это — не версии

одного метода, а два принципиально

разных метода с разными значениями

шкал, описываемых разными стандартами.

- Метод Кузнецова — Герберта — Ребиндера — твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл;

- Метод Польди (двойного отпечатка шарика) — твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно в образец и эталон (см. иллюстрацию);

- Шкала Мооса — определяется по тому, какой из десяти стандартных минералов царапает тестируемый материал, и какой материал из десяти стандартных минералов царапается тестируемым материалом.

- Метод Бухгольца — метод определения твердости при помощи прибора «Бухгольца». Предназначен для испытания на твердость (твердость по Бухгольцу) полимерных лакокрасочных покрытий при вдавливании индентора «Бухгольца». Метод регламентируют стандарты ISO 2815, DIN 53153, ГОСТ 22233.[8][9]

Методы

измерения твёрдости делятся на две

основные категории: статические методы

определения твёрдости и динамические

методы определения твёрдости.

Для

инструментального определения твёрдости

используются приборы, именуемые твердомерами.

Методы определения твердости, в

зависимости от степени воздействия на

объект, могут относиться как к

неразрушающим, так и к разрушающим

методам.

Существующие

методы определения твёрдости не отражают

целиком какого-нибудь одного определённого

фундаментального свойства материалов,

поэтому не существует прямой взаимосвязи

между разными шкалами и методами, но

существуют приближенные таблицы,

связывающие шкалы отдельных методов

для определённых групп и категорий

материалов. Данные таблицы построены

только по результатам экспериментальных

тестов и не существует теорий, позволяющих

расчетным методом перейти от одного

способа определения твердости к другому.

Конкретный

способ определения твёрдости выбирается

исходя из свойств материала, задач

измерения, условий его проведения,

имеющейся аппаратуры и др.

Волжский завод резинотехнических изделий

Показатель твердости по шкале Шору помогает измерить фактическую твердость определенного материала. В качестве материалов для проверки используется каучук, пластмасса и эластомер, а также разные продукты вулканизации. Альберт Ф.

Шором предложил специальный метод, который может измерять глубину производимого вдавливания, это был 1920 год. Этот же человек начал разработку и изготовил известный прибор для выполнения измерений дюрометр.

Твердость по этой шкале показана в виде числа, это значение, к которому подставляется буква, она показывает метод по измерению этого показателя или прибор.

Шкала Шору и определение твердости, описание на примере Твердости 80A и 50В

С помощью шкалы Шору категории A и D выполняется измерительная процедура по определению твердости полимера. Твердость определяется по числовому значению в диапазоне 0 — 100 и используются буквы A и D. Существует специальный стандарт, который применяется в данном случае — DIN 53505.

Твердость — это способность материала сопротивляться при вдавливании, когда при воздействии определенной силы пружины на форму есть сопротивление. Малый показатель по числу говорит о низкой твердости, высокий о высокой твердости материала.

Если значения очень мягкие, они обозначены буквой A, а твердые буквой D, при этом области могут пересекаться.

- Если рассматривать шкалу, то можно увидеть твердость некоторых изделий:

- * камера от велосипеда (30 Шор A);

- * уплотнитель силиконовый на двери (55 Шор A);

- * эбонит (100 Шор D);

- * мячик для игры в гольф (90 Шор D);

- * колесо для скейтборда мягкое (75 Шор A).

Мало не только правильно определить, но и зафиксировать этот показатель и ведь недаром сотни ученых бились над этим. Американский промышленник разработал такую шкалу, которая позволяет облегчить человеческий труд, при этом предприятие будет успешно работать.

Низкомодульные материалы имеют небольшую упругость по продольной линии, поэтому материал обладает повышенной эластичностью, даже если температура была комнатная. Шкала Шора в первую очередь применяется для каучуков и полимеров.

Это эмпирический метод, который проверяет изучающие факты и наблюдения, а показатель никак не связан с фундаментальными характеристиками.

Твердость играет очень важную роль, так же, как и характеристики при эксплуатации, именно поэтому твердость зачастую используется автомобилистами, они рассматривают эту шкалу при приобретении покрышек, в этом случае стандарт твердости должен варьироваться в пределах 50-75, так как мягкая резина будет намного лучше цепляться с покрытием дорожного полотна.

Особенности измерения по Шору

Аппарат имеет специальную опорную площадку, и центральное отверстие, которое называется индентор, он отвечает за выдавливание.

Прибор имеет несколько шкал для выполненияизмерений, они являются основными — это необходимо для того, чтобы опыты проводились точно, так как материалы по твердости представлены разные, мягкие проверяются по одной шкале, твердые по-другому.

При измерениях рассматриваются факторы и внешние условия. Некоторые полимеры могут реагировать на повышенную влажность или прямые солнечные лучи.

Испытуемый образец должен быть определенной толщины, недопустимо значение менее 6 мм. При работе с шириной изделия необходимо делать отступ 12 мм, но немаловажна и гладкость материала.

Не всегда к шероховатой поверхности хорошо прилегают к опоре, а значит, показатели будут искаженными. Для работы с полиуретанами прибор располагается вертикально.

Опора прижимается к изделию при этом недопустимо выполнение толчка.

Определение твердости материалов методом упругого отскока (метод Шора)

Определение твердости материалов методом упругого отскока (метод Шора). Твердость оценивается в условных единицах, пропорциональных высоте отскока бойка.

Испытание твердости проводится на специальном приборе (рис. 2.28, а). В зажиме 6станины 7на нужной высоте укрепляется трубка 3. Внутри трубки может свободно падать боек с алмазным наконечником в виде конуса весом q = 2,5 г.

При испытании трубка опускается до упора на испытуемую деталь 1. При повороте рукоятки 4 на хорошо зачищенную поверхность детали с высоты Я (рис. 2.28, б) падает боек и отскакивает от нее на высоту И.

При падении бойка весом q с высоты Я энергия удара будет А = Hq. При ударе часть энергии израсходуется на необратимый процесс пластической деформации, а оставшаяся энергия пойдет на упругую деформацию, которая возвращается бойку в виде энергии упругого отскока А2 = hq. Энергия, потраченная на остаточную деформацию, будет

Таким образом, чем больше величина энергии, затраченная на остаточную деформацию, тем мягче материал и меньше высота отскока h бойка.

Высота отскока бойка фиксируется положением стрелки на шкале индикатора 5, который связан с бойком. Боек в исходное положение возвращается устройством 2.

Шкала имеет 140 делений для оценки высоты отскока. Отскоку в 100 делений соответствует твердость закаленной высокоуглеродистой стали.

Рис. 2.28. Прибор для испытания твердости по методу Шора: а — общий вид прибора (склероскопа); б— схема испытания

- Достоинствами этого метода являются простота обращения с прибором, высокая производительность, возможность проверки лифованных деталей без нарушения качества поверхности.

- К недостаткам следует отнести то, что высота отскока зависит от модуля упругости Е, а значит, материалы с различным модулем упругости дают несравнимые результаты; показания прибора неустойчивы и могут иметь лишь сравнительное значение, так как на них влияют размеры образца и состояние его поверхности; число твердости является величиной условной.

- Поскольку прибор легко может быть установлен на испытуемом объекте, его применяют для измерения твердости больших и тяжелых изделий: коленчатых валов, головок шатуна, цилиндров, валков прокатных станов и других деталей, твердость которых трудно измерять другими приборами.

Твердость по Шору — один из методов измерения твердости материалов. Как правило, используется для измерения твердости низкомодульных материалов. Обычно — полимеров: пластмасс, эластомеров, каучуков и продуктов их вулканизации.

Метод и шкала были предложены Альбертом Ф. Шором в 1920-х годах. Он же разработал соответствующий измерительный прибор, называемый дюрометром.

Регулируется международным стандартом ISO 868 и рядом других национальных стандартов Твёрдость по Шору обозначается в виде числового значения шкалы, к которому приписывается буква, указывающая тип шкалы с явным указанием названия метода измерения твердости или прибора.

- Например: «Твёрдость по Шору 80A».

- Например: «Твёрдость по дюрометру 80A».

- Допускается: «Твёрдость по Шору 80 по шкале D».

- В таблицах допускается обозначение: «Твёрдость, ед. Шор(-а) А».

О дюрометрах и методах говорят как о дюрометрах и методах Шора типов A, B и т. д.

Метод позволяет измерять глубину начального вдавливания, глубину вдавливания после заданных периодов времени или и то и другое вместе.

Метод является эмпирическим испытанием. Не существует простой зависимости между твердостью, определяемой с помощью данного метода, и каким-либо фундаментальным свойством испытуемого материала.

Метод отличается сравнительно большим разбросом значений результатов измерений, но удобен своей простотой (в том числе конструкцией измерительного прибора) и оперативностью проведения измерений, позволяя производить их, в том числе на готовых изделиях, крупногабаритных деталях и криволинейных поверхностях достаточно больших радиусов. Из-за чего получил широкое распространение в производственной практике.

Источник

увеличить рисунок

увеличить рисунок