Изготовление стержней

Стержни применяют в основном для выполнения в отливках отверстий и полостей, а также наружных поверхностей отливок сложной конфигурации. Стержни при заливке формы со всех сторон окружены жидким металлом, поэтому они должны обладать высокой газопроницаемостью, а также прочностью, податливостью, выбиваемостью, что обеспечивается выбором состава соответствующей стержневой смеси и конструкцией стержня. Для обеспечения устойчивого положения в форме и точной конфигурации отливки стержни должны иметь достаточное число знаков (выступов).

При заливке формы металлом ее стенки и особенно стержни быстро нагреваются и выделяют большое количество газов. Для отвода газов из внутренних полостей формы на поверхность служат газоотводные вентиляционные каналы.

В условиях единичного и мелкосерийного производства отливок стержни изготовляют ручным способом по стержневым ящикам и шаблонам. В массовом и крупносерийном производстве стержни изготовляют на различного типа машинах: встряхивающих, прессовых, пескометных, пескодувных, импульсных, мундштучных и др.

Для изготовления стержней широко применяют пескодувные машины, обеспечивающие высокопроизводительную формовку мелких и средних стержней любой сложности при высоком качестве (рис. 4.5). Сжатый воздух, проходя через головку (резервуар) пескодувной машины, наполненную стержневой смесью, через отверстия в днище головки и в пескодувной плите увлекает смесь в стержневой ящик и уплотняет ее. Воздух выходит из ящика через неплотности по плоскости разъема между ящиком и пескодувной плитой, а также через сделанные в стенках ящика щелевые или сетчатые отверстия — венты. В настоящее время применяется технологический процесс изготовления стержней из жидких самотвердеющих смесей. Способность смеси к самозатвердеванию исключает тепловую сушку стержня. Важным технологическим свойством жидких самотвердеющих смесей является высокая текучесть, что позволяет заливать их в ящик и получать стержень без уплотнения. Смесь состоит из кварцевого песка, жидкого стекла и пенообразователя, придающего ей текучесть. Из смесителя смесь заливают непосредственно в стержневые ящики. После выдержки в течение 20— 30 мин смесь затвердевает, стержень извлекают из ящика, отделывают, окрашивают и подают на сборку.

Рис. 4.5. Принцип пескодувного метода изготовления стержней 1 — бункер для приема смеси; 2 — задвижка; 3 — резервуар; 4 — стержневая смесь; 5 — пескодувная плита; 6 — венты; 7 — стержневой ящик

После изготовления стержни и крупные формы из обычных смесей сушат с целью увеличения их газопроницаемости, прочности и уменьшения газотворной способности. Продолжительность сушки зависит от температуры, толщины стержней и форм, условий передачи тепла в сушиле и колеблется от нескольких минут до нескольких часов. Для эффективной сушки и подсушки форм и стержней необходимы постепенный подъем температуры в камере сушила, а затем поддержание равномерной максимально допустимой температуры в течение всего периода сушки, а также обеспечение равномерного движения газов во всем объеме сушила. При сушке стержней, изготовленных на масляных связующих и их заменителях, помимо испарения влаги происходят процессы окисления и полимеризации. Процесс окисления заключается в нарушении связи между атомами углерода, входящего в состав масла, и присоединении к ним кислорода. В результате химических изменений, а также удаления из масла некоторых составляющих при нагреве оно превращается в густую клейкую массу и образует прочную пленку, соединяющую зерна песка. В процессе окисления, происходящего при 150—220 °С, масло поглощает 20—30 % кислорода. Кроме того, выделяется тепло, повышающее температуру стержней, что ускоряет окисление масла.

После нагрева при сушке стержней, изготовленных на искусственных термореактивных смолах, и выделения воды смолы становятся неплавкими и нерастворимыми в воде. Температура сушки стержней на этих связующих 150—160 °С.

Смеси, содержащие патоку и крахмал, рекомендуется сушить при 165—190 °С, в результате чего после удаления воды образуется сахароза, а в смесях, содержащих сульфитную барду,— смола. И та, и другая обладают склеивающей способностью.

Смеси, изготовленные на глине, гипсе или цементе, сушат при 350—400 °С, а при использовании бентонитовых глин — при 200 °С. Продолжительность сушки песчано-глинистых форм при 350—400 °С в зависимости от их размеров составляет от 5 до 36 ч.

Источник

Изготовление литейных форм и стержней

Технологический процесс изготовления литейных форм называется ф о р м о в к о й. Различают ручную и машинную формовку. При ручной формовке наиболее широкое распространение получила формовка по модели. Такую формовку выполняют в почве — сплошном слое земли, находящемся на полу цеха или в опоках.

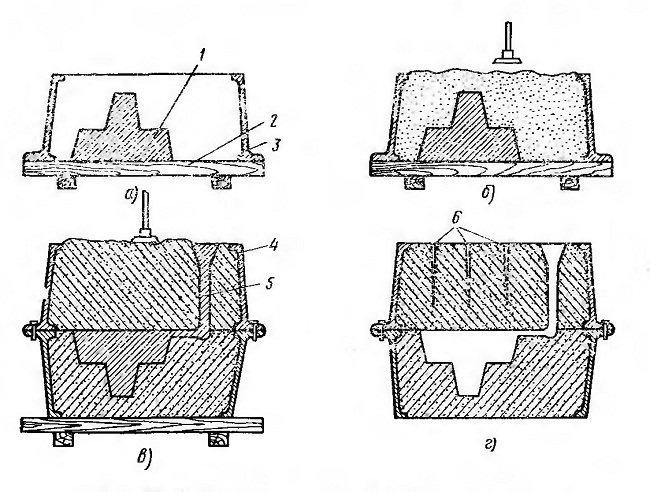

Рис. 29. Формовка по модели в двух опоках:

1 — модель, 2 — подмодельный щиток, 3 — нижняя опока, 4 — верхняя опока, 5 —модель стояка, 6 — каналы для выхода газа

Наибольшее распространение получила формовка деталей по модели в двух опоках (рис. 29, а, б, в, г). Основными операциями ручной формовки являются уплотнение формовочной смеси в опоке и извлечение модели из формы. Уплотнение формовочной смеси представляет трудоемкую работу, а извлечение модели требует умения и аккуратности.

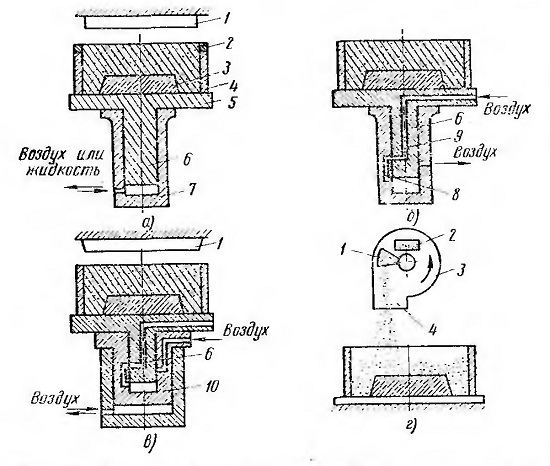

Схемы работы различных типов формовочных машин приведены на рис, 30. В прессующей машине (рис. 30, а) сжатый воздух или масло под давлением поступает в цилиндр 7 и поднимает поршень 6 вместе со столом 5, моделью 3, опокой 4 и рамкой 2 так, что уплотняет формовочную смесь в опоке, после чего воздух или жидкость выпускаются из цилиндра 7. Встряхивающие машины применяют без подпрессовки (рис. 30, б) и с верхней подпрессовкой (рис. 30, в). Встряхивание производится сжатым воздухом, поступающим через каналы 8 и 9 под поршень 6 и поднимающим

его до уровня канала, по которому воздух выходит в атмосферу. После этого поршень вместе со столом машины, моделью, опокой и формовочной смесью падает вниз, стол ударяется о станину машины, и смесь уплотняется. Затем цикл повторяется. В машинах с подпрессовкой (рис. 30, в) встряхивающий поршень 6 поднимается внутри цилиндра 10, который сам служит поршнем при подпрессовке. Для подпрессовки под поршень-цилиндр 10 впускается сжатый воздух, который поднимает поршень вместе со всеми остальными частями и опокой до уплотняющей колодки 1, вследствие чего производится подпрессовка смеси.

Рис. 30. Схема работы различных формовочных машин: с — прессовая, б — встряхивающая, е — встряхивающая с подпрессовкой, г — пескометная

В отличие от встряхивающих и прессовых машин пескомет производит уплотнение формовочной смеси и опоке действием центробежной силы. Рабочим органом пескомета является бы-стровращающаяся лопатка, которая выбрасывает смесь с большой скоростью в опоку. Головка пескомета 3 (рис. 30, г) представляет собой кожух, в котором вращается вокруг горизонтальной оси лопатка 1. Формовочная смесь непрерывно подается внутрь головки пескомета ленточным транспортером 2, захватывается лопаткой и с большой скоростью выбрасывается через отверстие 4 в подставленную опоку, где смесь уплотняется.

Процесс изготовления стержней во многом аналогичен формовке, но в части конструкции стержней и способов их изготовления имеются специфические особенности. Стержни должны обладать высокой газопроницаемостью и прочностью, так как при заливке они окружены со всех сторон жидким металлом. Для улучшения указанных свойств стержни подвергают сушке в

печах на специальных фасонных или плоских металлических плитах Чтобы повысить прочность стержней, в них заформовыва-ют арматуру (в виде литых каркасов или металлических прутков), а для улучшения газоотвода делают вентиляционные каналы. Наиболее распространен способ изготовления стержней в стержневых ящиках, внутреннее пространство которых заполняется стержневой смесью, уплотняемой тем или иным способом.

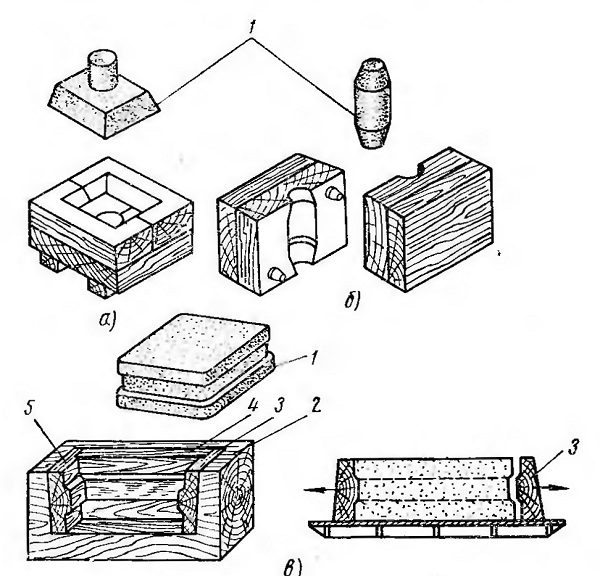

Наиболее простые стержни изготовляют в неразъемных—-дельных ящиках. В большинстве случаев ящик состоит из двух и более частей, которые плотно соединяют на шипах, скрепляя скобами (рис. 31). Ручной способ изготовления стержней малопроизводителен и трудоемок. В настоящее время широко применяют машинные способы изготовления стержней. По способу уплотнения стержневой смеси машины подразделяют на мундштучные, прессовые, встряхивающие, пескодувные, пескострельные и пескометы. Наибольшее распространение имеют встряхивающие и пескодувные машины.

Рис. 31. Основные типы стержневых ящиков:

а — цельный, б — разъемный, в — вытряхной; 1 — стержень,

2— корпус ящика, 3, 4, 5 — вкладыши

Источник

Ручное изготовление литейных стержней

|

|

| Процессы изготовления стержней в горячей оснастке делят на процессы изготовления стержней из сыпучих (обычно песчано-смоляных) смесей, из жидких смесей и из плакированных смесей. У последних зерна песка предварительно покрывают твердой пленкой смолы; используют плакированные смеси для изготовления оболочковых форм и стержней. Технологические процессы изготовления стержней в холодной оснастке делят на две группы. К первой группе относят процессы, основанные на использовании самотвердеющих смесей, а ко второй — процессы, основанные на отверждении смеси в оснастке при их продувке. Процессы, основанные на использовании самотвердеющих смесей, подразделяют на изготовление стержней из сыпучих смесей с нормальной скоростью самозатвердевания, с повышенной скоростью самозатвердевания и из жидких самотвердеющих смесей. Процессы, основанные на отверждении смесей за счет продувки, имеют следующие разновидности: изготовление стержней, отверждаемых при продувке углекислым газом, газообразным катализатором и сжатым воздухом (подогретым или с нормальной температурой). Операции технологических процессов. Все процессы изготовления стержней включают в себя различные технологические, транс портные и вспомогательные операции. Ряд операций носит общий характер и выполняется во всех технологических процессах, ряд операций является специфическим и выполняется лишь в отдельных вариантах технологических процессов изготовления стержней. Следует учитывать, что чем меньше технологических операций, особенно выполняемых вручную, и чем они проще, тем больше возможностей для механизации и автоматизации технологического процесса, тем выше качество стержней и стабильность их свойств. Принимая во внимание, что ручное изготовление стержней преобладает в литейных цехах с единичным и мелкосерийным характером производства отливок, следует особо остановиться на особенностях таких литейных цехов и особенностях технологии изготовления стержней в этих условиях. § 23. Особенности технологии изготовления стержней при единичном и мелкосерийном производстве Литейные цехи с единичным, мелкосерийным и серийным характером производства отливок составляют более 70 % всех литейных цехов машиностроительных заводов. Номенклатура стержней в таких цехах отличается большим разнообразием по массе, габаритным размерам и сложности. Анализ весовой характеристики стержней на ряде заводов показал, что 75—85 % общего количества стержней, изготовляемых в литейных цехах, имеют массу до 250 кг. Следует отметить, что стержни, относящиеся к определенной группе по массе, в рассматриваемых литейных цехах имеют различные габаритные размеры и различную сложность. Количество одинаковых или сходных по размерам и сложности стержней в каждой весовой группе обычно не превышает 15—20 шт. в смену. Формовку стержней в таких цехах производят в основном по деревянным стержневым ящикам, реже по стержневым ящикам из эпоксидных смол или полностью металлическим. При мелкосерийном производстве в большинстве случаев конструкция стержневых ящиков технологом-проектантом не разрабатывается и зависит от опыта и квалификации рабочего-модельщика. Вполне естественно, что такие конструктивные элементы стержневых ящиков, как замки, приспособления для разъема, опорные устройства, связки, крепления подвижных и отъемных частей и т. п., имеют разнообразные виды с индивидуальными и произвольными размерами. Использование машинной формовки при единичном и мелкосерийном производстве стержней, как правило, оказывается технически нецелесообразным, что связано с большими потерями времени на перестановку стержневых ящиков в течение смены и на переналадку самих стержневых машин. Анализ работы стержневых отделений литейных цехов с мелкосерийной и серийной номенклатурой отливок показывает, что для производства стержней даже в условиях одного и того же цеха применяется не одна, а две, три и более различных по составу стержневых смесей. Наряду с большим ассортиментом составов применяемых смесей наблюдается весьма значительный разброс в показателях их физико-механических свойств. Технологический процесс изготовления стержней в таких цехах осложняется необходимостью установки в стержни разнообразных по форме и размерам проволочных, литых и сварных каркасов, устройства в стержнях пустот и заполнения их различными гранулированными материалами для экономии смеси и улучшения газопроницаемости стержней, изготовления в стержнях вентиляционных каналов и выполнения ряда других операций. Все вышеизложенное сдерживает применение механизированных и автоматизированных установок для уплотнения стержней и различных механизмов для выполнения других операций при их изготовлении: кантовки ящиков и извлечении стержней, простановки каркасов, сборки, очистки и смазки стержневых ящиков, изготовлении вентиляционных каналов, транспортировки стержней и ящиков и т. д. § 24. Подготовка оснастки Любой из перечисленных технологических процессов начинается с подготовки стержневой оснастки, включая проверку ее комплектности, оценку ее технического состояния и приведение оснастки в рабочее состояние. Осмотр и очистка стержневых ящиков. Подготовка стержневых ящиков включает визуальный осмотр и очистку внутренней поверхности ящика от остатков стержневой смеси щеткой, кистью и другими инструментами. Внутренняя поверхность, особенно углубления и поднутрения, промежутки между ребрами, гнезда отъемных частей, углы и все поверхности соединения отдельных частей ящика должны быть чистыми, не иметь трещин, забоин и других дефектов. При необходимости ящик протирают влажной тряпкой, а в случае применения водонерастворимых связующих — тряпкой, смоченной в керосине. После этого ящики протирают досуха ветошью. Проверяют также наличие в ящике всех отъемных частей, легкость их установки и надежность крепления отдельных частей ящика. При этом зазоры между отдельными частями ящика должны быть не более 0,5 мм для металлических ящиков и 1,0—1,5 мм для деревянных. У стержневых ящиков, предназначенных для изготовления стержней на машинах и поточно-механизированных линиях, особенно внимательно контролируют крепление ящика к плите машины или к транспортной плите. У разъемных ящиков, применяемых для изготовления стержней на пескодувных машинах, проверяют плотность и надежность соединения половин ящика, следят за чистотой вент и вдувных отверстий, а в случае применения нагреваемой оснастки дополнительно проверяют исправность системы нагрева ящика, равномерность нагрева его половин и контролируют заданную температуру рабочей поверхности ящика. Нанесение разделительных покрытий. После проверки и подготовки ящика его рабочую поверхность покрывают разделительными составами, чтобы предотвратить прилипаемость смеси к поверхности стержневого ящика и облегчить выем из него стержня. Некоторые составы разделительных смазок и припылов приводились. § 25. Уплотнение смеси Необходимая прочность стержней достигается уплотнением смеси в стержневом ящике. Чем больше уплотняющее смесь усилие, тем выше прочность стержней в сыром состоянии. Однако увеличение прочности стержней в процессе уплотнения имеет определенный предел. Степень уплотнения смеси характеризуется ее плотностью, т. е. массой 1 см 3 смеси в граммах. Насыпная масса стержневой смеси составляет 0,9—1,1 г/см 3 , а после уплотнения — 1,45—1,65 г/см 3 . Особенное значение степень уплотнения стержней приобретает при использовании традиционных технологических процессов изготовления стержней. В этом случае прочность стержней в сыром состоянии должна быть достаточной для того, чтобы при транспортировке и сушке стержни не деформировались и не разрушались. Кроме того, при недостаточном и неравномерном уплотнении снижается прочность стержня или его отдельных мест, в стержнях образуются пористые, рыхлые, с повышенной осыпаемостью участки, в результате чего ухудшается качество поверхности отливки, образуются механический пригар и песчаные раковины. Неравномерность уплотнения стержня может привести также к их растрескиванию во время сушки в результате возникающих при этом термических напряжений. С другой стороны, нельзя переуплотнять стержни, так как в этом случае могут значительно уменьшиться податливость стержней и их газопроницаемость, что повышает опасность появления горячих трещин и газовых раковин в отливках. Поэтому операция уплотнения смеси требует от стерженщика ручной формовки высокой квалификации и знания особенностей технологических процессов изготовления стержней и отливок. Уплотнение стержневой смеси в ящиках производят вручную, вибрацией, встряхиванием, прессованием, пескометным, пескодувным и другими способами. Ручное уплотнение стержней. Уплотнение смеси производят плоской ручной трамбовкой, клиновидной набойкой, пневматической трамбовкой с плоским или клиновидным наконечником, ладонью. Стержневую смесь насыпают в ящик с избытком (рис. 30, а), разравнивают и уплотняют (рис. 30, б), после чего верхний слой уплотненной смеси срезают линейкой и заглаживают гладилкой (рис. 30, в). Ящики, имеющие малую высоту, уплотняют, как правило, за один прием. Ящики большой высоты уплотняют в несколько приемов (послойно). Поверхность уплотненного слоя перед на _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

|

|

|

| |

| |

| |

| |

| |

| |

| |

| |

| |

|

НОВОСТИ НОВОСТИ |

| |

Электрический мини-самосвал своими руками

Электрический мини-самосвал своими руками