Виды и способы изготовления печатных форм офсетной печати.

Фотоформы. Для начала уточним основные понятия: фотоформа и печатная форма.

Фотоформа в полиграфических технологиях — это изобразительный иллюстрационный или текстовой однокрасочный негатив или диапозитив, подготовленный для копирования (изображение на прозрачной основе) с целью изготовления печатной формы при подготовке оригинала издания к полиграфическому воспроизведению.

К фотоформам необходимо отнести не только фотоизображения, но и изображения, изготовленные на прозрачных материалах с использованием непрозрачных красок (материалов), например, чертежи, изготовленные тушью на прозрачной недеформирующейся пленке или диапозитивы, изготовленные на прозрачной пленке лазерным принтером. (Диапозитив — это позитив (позитивное изображение), изготовленный на прозрачной подложке.)

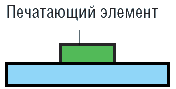

Печатная форма это поверхность пластины (плиты или цилиндра), изготовленной из разных материалов. В качестве материала может служить светочувствительный слой или фотополимер, а также поверхность металла, пластмассы, бумаги, дерева, литографского камня. Печатная форма служит для образования и сохранения изображения в виде участков, воспринимающих печатную краску (печатные элементы) и не воспринимающих краску (пробельные элементы) и передающих ее на запечатываемый материал или передаточное звено, например, офсетный цилиндр, тампон, в процессе печатания.

Классификация фотоформ. В зависимости от классифицирующего признака фотоформы делятся:

1. По виду изображения на фотоформе: на негативные и позитивные фотоформы.

2. По характеру изображения на фотоформе: на штриховые, растровые, полутоновые, комбинированные фотоформы.

3. По полярности изображения на фотоформе: на прямые (читаемые) и зеркальные (нечитаемые) фотоформы.

4. По способу изготовления на: фотографические, гравированные, вычерченные, нарисованные, электронные в цифровом виде фотоформы.

5. По технологичности готовых фотоформ: на монтажные фотоформы и цельнопленочные.

Цельнопленочные фотоформы изготовляют на мощных компьютерных издательских системах с использованием технологии электронного монтажа отдельных полос издания в соответствии со схемой раскладки и спуска полос по формату печатного листа печатной машины.

Основные требования к фотоформам. На штриховых фотоформах имеются только две градации тона: в идеальном случае — максимально черный (непрозрачный) и максимально прозрачный, т. е. имеют бинарный характер и только два значения оптической плотности пропускания — минимум (не более 0,04–0,06) и максимум (не менее 3,60). Напротив, полутоновые фотоформы имеют аналоговый характер, и тон может иметь любую величину оптической плотности между минимумом и максимумом — от белого через серое до черного.

Определенные ограничения на отдельные параметры фотоформ накладывают и особенности последующего звена технологической цепочки репродуцирования — процесса изготовления печатной формы.

Так как любая фотоформа — это изображение, то ко всем фотоформам предъявляются общие требования к качеству, а именно:

1. Размер изображения на фотоформе должен быть равен заданному размеру репродукции. Допустимые отклонения — не более ± 0,05 мм.

2. Изображение должно быть визуально резким по всей площади фотоформы.

3. На изображении не должно быть вуали, пятен, царапин и посторонних прозрачных и непрозрачных точек, а также заломов основы фотопленки.

4. Изображение должно располагаться по центру листа фотопленки. Расстояние от края изображения до края фотопленки должно быть не менее 1,5 см.

5. Изображение должно иметь по всей своей площади однородный ахроматический (нейтрально серый) тон.

6. Изображение для изготовления печатных форм офсетной печати должно быть на фотоформе зеркальным (нечитаемым) по отношению к оригиналу. Для способов высокой классической и глубокой печати изображение на фотоформе должно быть прямым (незеркальным, читаемым) по отношению к оригиналу.

Из-за особенностей сигналов изображения на отдельных видах фотоформ к каждому виду предъявляются дополнительные требования.

Офсетные формы.Широкое распространение офсетного способа печати во многом связано с постоянным совершенствованием процесса изготовления офсетных форм. Сейчас все чаще применяют предварительно очувствленные монометаллические офсетные пластины, что позволяет быстро получать формы для печати практически любой продукции.

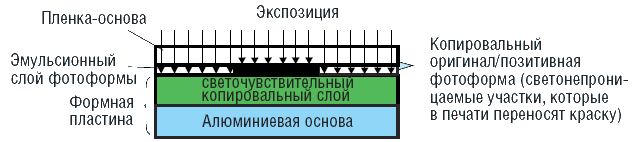

Монометаллическая офсетная формная пластина состоит из алюминиевой основы и нанесенного на нее светочувствительного (копировального) слоя. Наиболее часто используется алюминиевая основа толщиной 0,15 и 0,3 мм.

Поверхность копировального слоя является гидрофобной. В будущей офсетной печатной форме на ней будут образованы гидрофобные печатающие элементы, которые хорошо воспринимают печатную краску.

Печатные машины офсетной печати. Варианты построения печатных секций.

Офсетная печать — это способ получения изображения с печатных форм, у которых печатающие и пробельные элементы находятся приблизительно в одной плоскости, причем печатание осуществляется посредством офсетного цилиндра.

Печатание с плоских печатных форм возможно благодаря различию физико-химических свойств печатающих и пробельных элементов: печатающие элементы должны воспринимать краску, а пробельные — нет.

Поскольку в большинстве случаев печатание ведется с увлажнением, то о печатающих и пробельных элементах можно сказать следующее:

1. печатающие элементы должны воспринимать краску и не

должны воспринимать увлажняющий раствор, т.е. они формный цилиндр гидрофобии (боятся воды и не воспринимают ее);

2. пробельные элементы должны воспринимать увлажняющий раствор, но отталкивать краску.

На сегодняшний день распространено два вида печатных офсетных форм: монометаллические (один функциональный металл, на поверхности которого образуются пробельные элементы) и биметаллические (два функциональных металла).Особенно распространены монометаллические печатные формы по причине вполне достаточной тиражестойкости при упрощённом (по сравнению с биметаллическими формами) процессе изготовления. Кроме того, монометаллические формы дешевле биметаллических и удобнее в эксплуатации (более лёгкие). Монометаллические офсетные печатные формы изготавливают двумя путями: лазерной записью по технологии «компьютер -печатная форма»;.с использованием копировального процесса. Копировальный процесс заключается в экспонировании формного материала через фотоформу. В отличие от высокой печати формный материал офсетной печати представляет собой пластину, покрытую тончайшим копировальным слоем, на котором и будут сформированы впоследствии печатающие элементы формы.

Копировальный слой — это тончайшая светочувствительная плёнка, нанесенная на формную пластину и изменяющая свои свойства под действием света. В зависимости от своего состава копировальный слой под действием света либо:

1. «дубится», то есть полимеризуется и теряет при этом растворимость (такой слой называется «негативным»);

2. разрушается и впоследствии вымывается проявочным раствором («позитивный» слой).

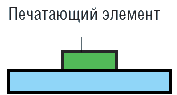

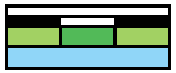

В соответствием с используемым типом копировального слоя различают два варианта изготовления офсетных печатных форм: негативное (рис. 3) и позитивное копирование. При негативном копировании свет ппроходит через негативную фотоформу (1), копировальный слой (2) формного материала (3) теряет растворимость под действием света и образует тем самым печатающие элементы формы (4). Поскольку толщина копировального слоя чрезвычайно

мала (2-3 мкм), то рельефность печатающего элемента незаметна глазу. При позитивном копировании копировальный слой разрушается под действием света и вымывается проявочным раствором с мест, соответвующих пробельным элементам.

Особенности офсетного способа печати:

• Использование плоских печатных форм.

• Печатание в большинстве случаев ведется с увлажнением.

• Печатание осуществляется через промежуточный офсетный цилиндр.

• Толщина красочного слоя на оттисках мала (относительно других способов печати).

• Создается необходимость печатания красками, содержащими повышенное количество пигмента (краски с высокой интенсивностью).

• Применение увлажняющих растворов вызывает необходимость использования бумаги с повышенным содержанием проклейки (защита от влаги).

• Краски для офсетной печати отличаются повышенной

ВЯЗКОСТЬЮ И ЛИПКОСТЬЮ.

• Печатание вязкими и липкими красками вынуждает использовать бумагу с пониженным содержанием наполнителей (во избежание «пыления» и забивания бумажной пылью офсетного полотна и печатной формы). На сегодняшний день офсет является самым распространенным способом печатания. Основную конкуренцию данному способу составляет флексография, особенно в области изготовления этикеточно-упаковочной продукции.

Особенности формных процессов офсетной печати должны быть учтены при подготовке выходного файла к выводу на фотоматериал. В частности, необходимо указание, что информация должна быть выведена в виде негатива или диапозитива (в зависимости от вида формного материала, используемого типографией) с зеркальным изображением.

Источник

Печатные формы офсетной машины

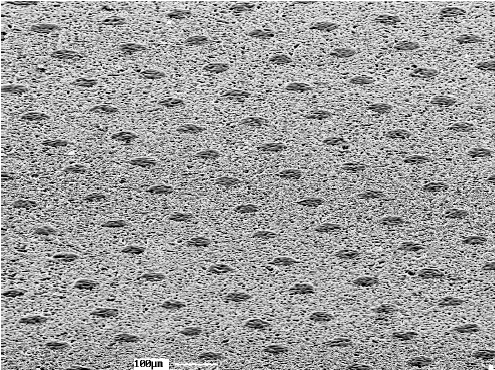

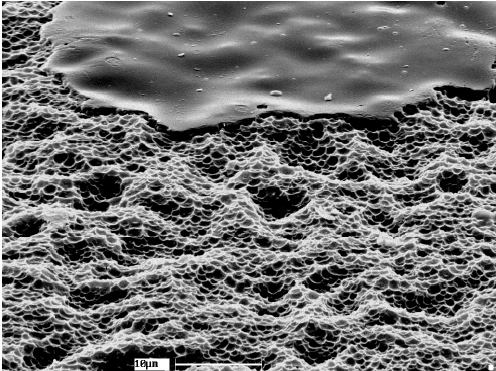

Печатные формы офсетной машины – это очень тонкие пластины толщиной до 0,3 мм, которые хорошо натягиваются на формный цилиндр. Формные пластины обычно изготавливают из металлов или металлических сплавов, но встречаются также бумажные формы, либо формы на полимерной основе. Чаще всего печатные формы изготавливают из алюминия и зернят электрохимическим путём, а затем оксидируют. Увеличенное изображение поверхности печатной формы представлено на рисунке.

Увеличение в 100 раз

Увеличение в 1000 раз

Поверхность алюминиевой печатной формы

Для формирования красочного изображения на основу печатной формы наносится светочувствительный слой, причём на монометаллических формных пластинах такой слой формируется из полимеров, а на биметаллических – из меди.

Изображение формируется благодаря различным свойствам поверхности печатных форм после их проявления и экспонирования. Под действием света и особой обработки печатные формы образуют отталкивающие и принимающие краску элементы.

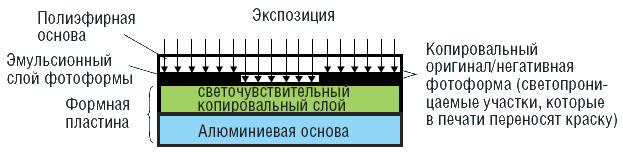

Под действием ультрафиолетовых лучей на поверхности светочувствительного слоя формной пластины происходят необратимые химические изменения в виде задубливания (позитивное копирование) или разрушения (негативное копирование). При задубливании светочувствительный слой становится нерастворимым и не реагирует на проявитель, а при разрушении проявитель растворяет засвеченные участки, удаляя их с подложки. Позитивное и негативное копирование требуют для формирования изображения различной засветки и различных фотоформ.

| |

| Экспозиция под вакуумом | |

|  |

| Растворение копировального слоя | Проявление |

(засвеченные участки вымываются)

Последовательность изготовления печатных форм по методу позитивного копирования

Способ позитивного копирования предписывает использовать в качестве копируемого оригинала позитивную фотоформу, на которой светонепроницаемые зачернённые участки соответствуют воспринимающим краску участкам на печатной форме. Во время копирования свет проникает сквозь прозрачные участки позитивной формы, при этом светочувствительный слой на пластине разлагается и поверхность формной пластины очищается от копировального слоя в тех местах, где нет изображения.

Недостатком метода позитивного копирования является вероятность воспроизведения в виде печатающих элементов на формной пластине краёв плёнки, частиц пыли, монтажных полос и других темных частиц.

При негативном копировании в роли копируемого оригинала выступает негативная фотоформа, на которой печатающие элементы (участки изображения) соответствуют светопроницаемым светлым участкам.

| |

| Экспозиция под вакуумом | |

|  |

| Затвердевание копировального слоя | Проявление (незасвеченные участки вымываются) |

Последовательность изготовления печатных форм по методу негативного копирования

Из рисунка видно, что под действием света копировальный слой, который после проявления остаётся на участках на поверхности формной пластины, отверждается, а с пробельных (незасвеченных) участков он удаляется.

Как в процессе позитивного копирования, так и в процессе негативного копирования, используются готовые печатные формы с идентичным информационным содержанием, различаются лишь наносимые на них слои, предназначенные для изготовления печатающих элементов.

Печатные формы офсетной машины, изготовленные с применением негативного копирования, чаще всего применяют для печати текстовых тиражей до 100 000 экземпляров, а формы, изготовленные с использованием метода позитивного копирования – для печати с тиражом около 20 000 экземпляров. Для повышения тиражестойкости печатных форм их подвергают обработке инфракрасными волнами в специальной установке. Технология термической обработки форм называется обжигом.

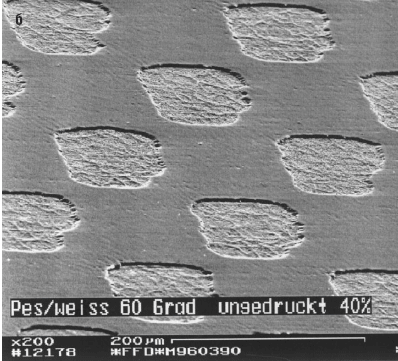

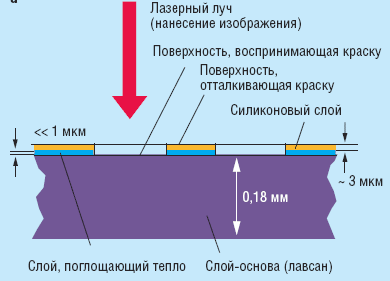

Наряду с описанными выше печатными формами существуют термочувствительные печатные формы для цифровой записи изображений. Изображения наносятся на такие формы лучом лазера. На рисунке в качестве примера представлено многократно увеличенное изображение поверхности печатной формы на лавсановой основе, разработанной для офсетной печати без увлажнения, для цифровых систем записи изображения.

Многократно увеличенный снимок поверхности печатной формы, изготовленной на лавсановой основе

Структура формной пластины на лавсановой основе, разработанной для офсетной печати без увлажнения, для цифровых систем записи изображения, схематично представлена ниже.

Структура печатной формы, изготовленной на лавсановой основе

Для офсетной печати могут быть использованы формы различных видов, которые типография подбирает по своему усмотрению, опираясь на собственный опыт и величину тиража. Формы могут быть изготовлены различными способами, но базовые принципы их изготовления остаются неизменными.

Важнейшим свойством печатных форм является их тиражестойкость, то есть предельное число оттисков, которое можно получить с использованием одной печатной формы. Чем выше тиражестойкость печатной формы, тем меньше форм и приладок потребуется для печати тиража, тем ниже продолжительность технологических простоев офсетного оборудования и себестоимость печатной продукции.

Тиражестойкость печатных форм зависит от способа их изготовления, механической и физико-химической устойчивости поверхностных плёнок на пробельных и печатающих элементах формы, а также от прочности офсетной резинотканевой пластины.

Печатные формы, сформированные методом негативного копирования, рассчитаны на печать 30-40 тысяч оттисков. Низкая тиражестойкость таких форм объясняется быстрым разрушением задубленного копировального слоя, поверх которого наносится офсетная краска.

Печатные формы, сформированные методом позитивного копирования, могут выдержать до 75-100 тысяч оттисков, а формы, изготовленные на основе прочных металлических сплавов, – до 300-300 тысяч оттисков.

Со временем офсетные пластины изнашиваются, а физико-химические свойства поверхности плёнок ослабляются, что может вызывать нарушения в печатном процессе. Износ печатных форм офсетных машин может быть спровоцирован трением между формой и передаточным цилиндром, скольжением формы по декелю, трением между формой и увлажняющими валиками машины, шлифованием формы абразивными частицами красок, бумажной пыли и т.д.

Для повышения тиражестойкости печатных форм в офсетной печати необходимо правильно выбирать материалы, в том числе бумагу, офсетные краски, увлажняющие растворы. Также следует исключить проскальзывание между формой и декелем, красочными и увлажняющими валиками, установить и поддерживать равновесие молекулярных сил в течение всего процесса печати.

Источник