- Волочение проволоки: технология и оборудование — волочильные станы и станки

- Основные этапы

- Особенности процедуры

- На каком оборудовании выполняется волочение металлов

- Подготовка металлических заготовок

- Волочение медной проволоки

- Производство медной катанки и проволоки: технология и особенности

- Содержание:

- Характеристики медной катанки и проволоки.

- Особенности изготовления медной катанки и проволоки.

- Линия по изготовлению медной катанки.

- Технология производства медной проволоки.

Волочение проволоки: технология и оборудование — волочильные станы и станки

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

Линия производства проволоки по методу волочения

Основные этапы

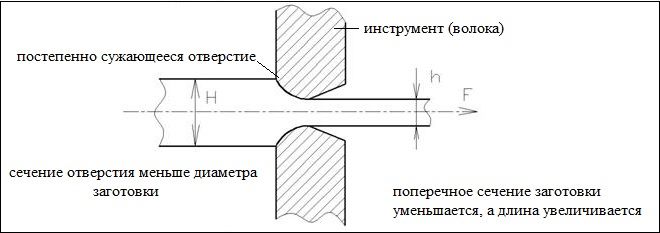

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

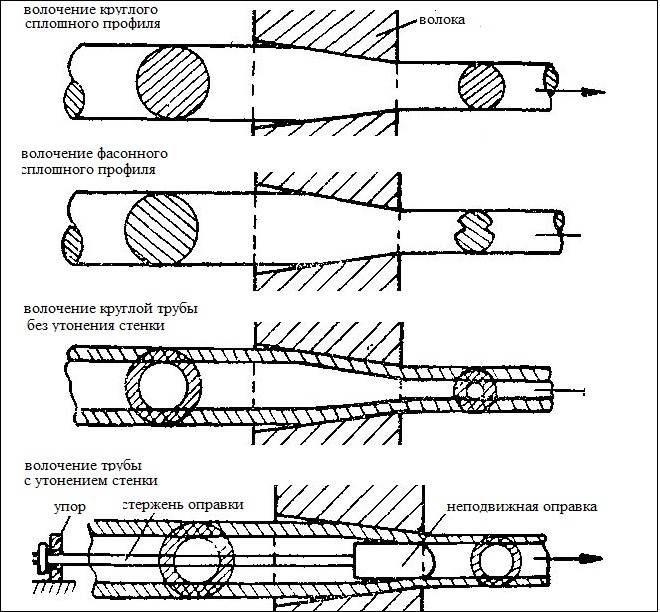

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Технологическая схема волочения проволоки из нержавеющей стали

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с прокатного стана современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

На каком оборудовании выполняется волочение металлов

Оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности, называется станом. Обязательным элементом оснащения волочильной специализированной машины является «глазок» – волока. Диаметр волоки, разумеется, всегда должен быть меньше, чем размеры поперечного сечения протягиваемой через нее заготовки.

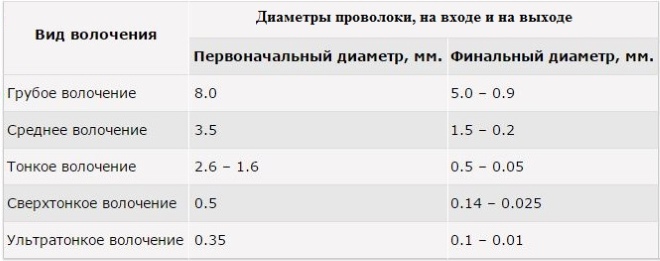

Соотношения первоначального и финального диаметров проволоки при различных типах волочения

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

Прямоточный волочильный стан с программным управлением

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

Многониточный волочильный стан обладает большей производительностью и выгоден на крупных предприятиях

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость. В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

Фильеры волочильной машины

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

Подготовка металлических заготовок

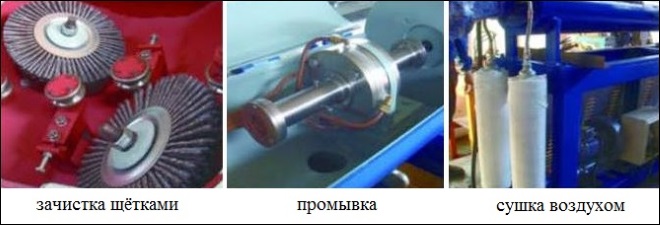

Волочильщик проволоки, используя специализированное оборудование, только в том случае сможет добиться качественного конечного результата, если поверхность заготовки будет соответствующим образом подготовлена. Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

- механический;

- химический;

- электрохимический.

Более простым и экономически выгодным является механический способ очистки от окалины, который используют для заготовок из углеродистых сталей. При выполнении такой очистки заготовку просто гнут в разные стороны, а затем обрабатывают ее поверхность при помощи металлических щеток.

Технология работы окалиноснимателя

Более сложной и затратной является химическая очистка от окалины, для выполнения которой используют растворы соляной или серной кислоты. Специалист, выполняющий такую сложную и достаточно опасную операцию, должен быть хорошо подготовлен и строго соблюдать все правила безопасности работы с агрессивными растворами. Без химического способа очистки не обойтись, если проволоку необходимо сделать из заготовок, выполненных из нержавеющих и других типов высоколегированных сталей. Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Электрохимический способ очистки от окалины основан на методе травления в электролитическом растворе. В зависимости от особенностей выполнения такой метод может быть анодным и катодным.

Волочение медной проволоки

Чтобы более подробно познакомиться с технологией волочения, можно рассмотреть ее на примере того, как делают медную проволоку. Заготовки для выполнения такой операции получают методом литья, после чего их сплавляют между собой и прокатывают. Чтобы волочение медной проволоки было выполнено максимально качественно, с поверхности заготовки необходимо удалить оксидную пленку, для чего ее обрабатывают раствором кислоты.

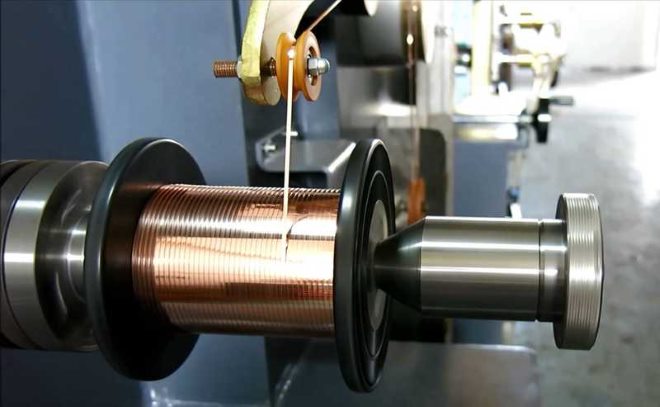

Намотка готовой проволоки на барабан

Сам процесс волочения мало чем отличается от производства сварочной проволоки (или любой другой). Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

- комплексные растворы;

- специальные эмульсии;

- комплексные вещества.

Использование таких составов, через которые проволока проходит в процессе своего формирования, позволяет получать изделия, наружная поверхность которых отличается максимальной чистотой.

Источник

Производство медной катанки и проволоки: технология и особенности

Содержание:

Катанка – один из самых широко используемых продуктов медного металлопроката. Без нее не обойтись при изготовлении медной проволоки и проводов, востребована она и в таких отраслях, как машиностроение, электротехника и строительство. Поэтому производство медной катанки – этот тот вид деятельности, которым занимаются практически все предприятия цветной металлургии.

Основным сырьем для этого изделия становится медный лом. Как известно, запасы меди в мире постепенно истощаются, поэтому металлурги и обращают самое пристальное внимание на вторичное использование этого материала. Если раньше в разработку принимались исключительно месторождения, в породе которых содержалось не менее 10% чистой меди, то сегодня отличным вариантом считается и 5-процентная руда. Более того, в некоторых странах добываются и пускаются в производство даже руды, в которых меньше 1% чистого металла. В результате в мире сегодня почти 40% новых изделий из меди изготавливается именно из переработанного лома. Что же касается катанки, то для нее практически не используется первичное сырье. В дальнейшем катанка применяется для производства медной проволоки, которая является основным материалом для изготовления проводов.

Характеристики медной катанки и проволоки.

Популярность медной катанки и проволоки у потребителей объясняется тем, что эти изделия обладают всеми основными характеристиками, свойственными меди:

- высокой электропроводностью (электропроводность меди на 35% выше, чем аналогичное свойство другого используемого для изготовления проводов материала – алюминия);

- отличной теплопроводностью;

- пластичностью;

- долговечностью.

Высокая электропроводность медной катанки, а следовательно, и изготовленной из нее медной проволоки позволяет существенно экономить электроэнергию при эксплуатации энергосетей. Правда, стоят медные провода дороже алюминиевых, но при этом стоит учесть и то, что для питания системы можно выбирать медные кабели меньшего сечения, которые прослужат дольше алюминиевых. А это практически нивелирует разницу в цене. Кроме того, и работа с медными элементами системы гораздо менее трудоемкая, чем с элементами из любого другого материала вследствие пластичности меди, а значит, и ее прочности на излом.

Выпускается медная катанка в бухтах весом 3300-3400 кг, каждая из которых прочно перевязывается стальной лентой (по правилам перевязка должна осуществляться в четырех местах) и упаковывается в пленку.

Пленка позволяет исключить попадание на поверхность катанки влаги и грязи, которые могут снизить качество изделия и негативно отразиться на характеристиках производимой из нее проволоки. Кроме того, готовую продукцию необходимо защитить и от окисления – для этого катанку покрывают специальным восковым составом.

Стоимость медной катанки зависит от многих факторов – от выбранной для ее изготовления технологии, от качества исходного сырья и от параметров самой продукции. Узнать все специфические характеристики определенной партии товара можно по его маркировке. Каждая готовая к продаже бухта должна обязательно оснащаться ярлыком, на котором указывается:

- наименование компании-производителя;

- дата производства изделия;

- номер партии;

- условное обозначение изделия;

- вес бухты (нетто и брутто);

- сертификационный знак;

- печать, указывающая, что катанка прошла контроль качества;

- технические параметры – класс изделия и его диаметр.

Кроме того, каждая партия товара должна иметь сертификат, подтверждающий ее соответствие нормам, указанным в ТУ.

Особенности изготовления медной катанки и проволоки.

На сегодняшний день не существует специальных государственных стандартов (ГОСТ), регламентирующих процесс производства медной катанки. Вместо них разработаны обязательные для применения всеми производителями технические условия (ТУ). Согласно им, катанка может выпускаться трех классов: А, В и С. Диаметр изделия варьируется от 8 до 18 мм. В качестве сырья для изготовления катанки может использоваться медь марки М1, М0 и М00 – эти требования изложены в ГОСТ 859-2001.

Основными этапами производства катанки традиционно являются:

- загрузка медного лома в плавильные печи и его плавление;

- рафинирование полученного расплава;

- отливка из расплава анодов;

- рафинирование анодов электролитическим методом;

- переплавка анодов в катоды;

- отливка медной заготовки;

- процедура прокатки.

В результате получается катанка, которая в дальнейшем идет на производство медной проволоки.

Современные технологии позволили существенно упростить этот процесс и уменьшить во много раз время, требуемое на полный цикл производства. В частности, разработанный европейскими технологами процесс рафинирования дает возможность исключить из производства такие этапы, как электролиз анодов и переплавка их в катоды. Применяемое при этом оборудование гарантирует высокое качество получаемой продукции, а сама технология значительно снижает ее себестоимость.

Линия по изготовлению медной катанки.

Как уже упоминалось, медная катанка – это очень востребованное в промышленности изделие, поэтому инженеры обращают повышенное внимание на разработку оборудования для ее производства. Как правило, для этого используются готовые линии оборудования, позволяющие осуществлять непрерывный процесс производства.

В состав таких линий входит несколько единиц оборудования:

Она состоит из двух частей – в первой производится плавление сырья, во второй – его выдержка. В печь для плавления поступает сырье, минимальное содержание меди в котором может составлять 92%. Между частями печи имеется специальный затвор, позволяющий регулировать количество жидкой меди, поступающей в печь для выдержки.

Каждая часть печи оснащается автономной системой контроля, которая автоматически проверяет температуру, водяное давление и напряжение в отсеках. В случае, если любой из параметров выходит за границы значений, считающихся нормой, система автоматически дает сигнал тревоги. Кроме защитных систем каждой части все устройство целиком имеет и общую систему контроля. Все три системы работают независимо друг от друга. Таким образом, безопасность процесса плавления и выдержки сырья для производства катанки надежно контролируется на всех этапах. Управление системами может производиться как в автоматическом режиме (после соответствующего программирования), так и вручную – такая необходимость может возникнуть в экстренных случаях.

Полученный в комбинированной печи металл поступает в машину, оснащенную целым набором движущих и прижимных валиков. С их помощью металл формуется и обжимается со всех сторон, в результате чего и получается катанка. Такой метод производства называется горячим, так как при прохождении через валики медь разогревается, что повышает ее пластичность и ускоряет процесс формовки. В конце линии располагаются калибрующие валики, которые «доводят» катанку до нужного диаметра.

Далее катанка подается на наматывающее устройство, оснащенное датчиком скорости, синхронизирующим действие подающего катанку механизма и самой «моталки». Намотанная катанка оставляется на специальных катушках для охлаждения. Происходить это может естественным путем, то есть изделие просто неподвижно висит на устройстве, пока не остынет до температуры воздуха в помещении. Такой метод охлаждения называется воздушным и считается наиболее подходящим для изготовления качественного изделия. Если же требуется охладить катанку быстрее, применяется ускоренный метод, то есть охлаждение с помощью специальных вентиляторов. Но в данном случае следует особо внимательно отнестись к скорости и температуре воздуха, подаваемого из вентиляторов на катанку. Слишком сильный поток холодного воздуха может негативно сказаться на качестве медной продукции. Кроме того, нельзя забывать и о пластичности меди, из-за которой под действием движущегося с большой скоростью воздушного потока изделие может просто деформироваться.

После охлаждения катанка подается на второй блок наматывающего устройства, где она укладывается в бухты.

На этом процесс производства заканчивается, и готовая катанка отправляется на склад.

Технология производства медной проволоки.

Основным методом производства медной проволоки является волочение. В ходе этого процесса медная катанка протягивается через отверстия, сечение которых меньше диаметра медного прутка. В результате заготовка становится тоньше, но длиннее. Этот же метод может применяться и при производстве медных труб.

Станок для волочения состоит из трех частей:

- подающего устройства;

- волоки;

- принимающего устройства.

Непосредственно сама процедура вытягивания проволоки из катанки осуществляется на волоках, отверстия которых строго откалиброваны под определенный диаметр изделий. Изготавливают их из твердой инструментальной стали. А волоки для проволоки особенно маленького диаметра (меньше 0,5 мм) делаются из алмаза – материала с непревзойденной прочностью. Они могут иметь одно или несколько отверстий (волочильных глазков или матриц).

Для того чтобы в процессе волочения не повредить поверхность медной заготовки, внутреннюю поверхность матрицы покрывают особой смазкой. Еще одним вариантом такого оборудования является станок, в котором вместо отверстий используются специальные ролики, между которыми и протягивается катанка.

Как правило, изготавливается медная проволока методом холодного волочения. Это значит, что перед пропуском через волочильное устройство катанку не нагревают, а то тепло, которое появляется в процессе прохождения заготовки через глазки или ролики вследствие трения, постоянно убирают. Для этого катанку охлаждают воздухом, водой или специальными составами. Такая технология производства позволяет получать медную проволоку с идеально гладкой и блестящей поверхностью, диаметр которой точно соответствует заданным размерам.

Источник