Тема №7. Технология изготовления коленчатых валов.

1. Технологические задачи.

Коленчатые валы подразделяют на цельные, составные и сборные. Цельные изготавливают длиной до 5000 мм, составные — из двух секций для крупных судовых двигателей, сборные — для двигателей небольшой мощности (например, мотоциклетные двигатели). Наиболее массовыми в производстве считаются коленчатые валы автотракторных двигателей. Их длина составляет от 400 до 1000 мм. Являясь конструктивно и технологически сложной деталью, коленчатый вал считается одной из самых ответственных деталей двигателя. Все это обуславливает высокие требования к точности изготовления коленчатых валов: точность диаметральных размеров коренных и шатунных шеек IT6 (реже IT5); допуски формы коренных и шатунных шеек не более 0,3 от допуска на диаметр этих шеек; отклонения от соосности расположения коренных шеек не более 0,02 мм, от параллельности осей коренных и шатунных шеек не более 0,015 мм на длине шейки; угол разворота колен в пределах ±30′; биение коренных шеек относительно оси центровых отверстий в пределах 0,01. 0,03 мм; шероховатость поверхности коренных и шатунных шеек Ra = 0,08 . 0,32 мкм; дисбаланс коленчатых валов в пределах 15 . 40 г-мм; твердость коренных и шатунных шеек HRCэ 58 . 62 при глубине 3 . 5 мм.

Коленчатые валы в зависимости от напряженности изготавливают из углеродистых сталей 45, 45А, 40Х, 45Г2, 50Г и др. Для дизельных более нагруженных двигателей применяют легированные стали 18ХНМА, 40ХНМА, 42ХМФА, 18Х2Н4ВА и др. Хромоникелевольфрамовая сталь 18Х2Н4ВА отличается особенно высокой прочностью (твердость НВ 321. 381) и ударной вязкостью. Поверхностную твердость и износостойкость углеродистых сталей повышают термической обработкой с нагревом токами высокой частоты (ТВЧ). Твердость и усталостную прочность поверхностного слоя валов из высоколегированных сталей 40ХМА, 18Х2Н4ВА обеспечивают азотированием.

В качестве материала для коленчатых валов применяют и высокопрочный чугун с шаровидной формой графита. Такие чугуны содержат 0,2 . 0,25 % Сr, 1,15 . 1,4% Мn, не более 0,002 . 0,14 % S, а также незначительное количество церия и других легирующих элементов. Механические свойства таких чугунов близки к свойствам высококремнистой стали. Материал имеет высокие эксплуатационные качества и хорошо обрабатывается режущим инструментом. Применяют также и серые чугуны, модифицированные сплавом ферроцерия с магнием.

В качестве заготовок коленчатых валов автотракторных двигателей используют штамповки, изготовленные на автоматических линиях. Так, заготовку для двигателя КАМАЗ получают из горячекатаной труднообрабатываемой стали 42ХМФА, легированной ванадием. На АЛ проводят индукционный нагрев, предварительное формоизменение заготовки вальцеванием, штамповку на кривошипном горячештамповочном прессе, обрезание облоя и выкрутку колен на гидравлическом прессе, правку заготовки, термическую обработку с контролем твердости поковок, удаление окалины с заготовки. Применяемые на заводах ТП изготовления заготовок обеспечивают высокие точностные параметры. Более крупные заготовки, например для тепловозных двигателей, изготавливают методом «гибки с высадкой», сущность которого заключается в следующем. Исходную заготовку — слиток — нагревают в газопламенной печи и на мощном прессе подвергают протяжке, в результате которой получают длинную круглую заготовку. Эту заготовку обтачивают по наружному диаметру в механическом цехе с целью удаления дефектов поверхности после ковки. Для последующего формоизменения участок заготовки под одно колено нагревают токами промышленной частоты и подают под пресс, где в штампе сначала высадкой, а затем гибкой формообразуют колено. Так последовательно получают каждое колено. Это позволяет, используя менее мощное оборудование, получить качественную заготовку со значительно меньшими припусками и благоприятным расположением волокон. Заготовки крупных судовых двигателей изготавливают в серийном производстве методом свободной ковки универсальными инструментами; Ки.м в этом случае составляет 0,2. 0,25.

Заготовки литых валов получают литьем в песчаные или оболочковые формы. Литье в оболочковые формы обеспечивает квалитет точности IT12. IТ14 с припусками на обработку 1,5. 3 мм. Это позволяет отдельные поверхности оставлять черными и начинать обработку шеек шлифованием. Из-за высокой износоустойчивости чугуна шейки валов иногда не подвергают термической обработке.

Коленчатые валы автомобильных и тракторных двигателей изготавливают в крупносерийном и массовом производствах на поточных или автоматических линиях по типовым ТП. В качестве баз для обработки коренных шеек и других поверхностей принимают центровые отверстия, на которых выполняют черновую, чистовую и отделочную обработки, сохраняя принцип постоянства баз. Соответственно шатунные шейки обрабатывают при базировании по коренным шейкам, что обеспечивает их параллельность и точность радиуса кривошипа. Угловыми базами служат обработанные площадки на противовесах или поверхностях кривошипов. В качестве базы по длине используют поверхности щек средней коренной шейки. В серийном производстве при изготовлении коленчатых валов специальных ответственных двигателей ТП отрабатывают особенно тщательно. Они состоят из 40, 60 и более операций. Отдельные поверхности подвергают 3- или 4-кратному шлифованию.

Рассмотрим особенности обработки заготовки коленчатого вала для V-образного 12-цилиндрового двигателя, имеющего 6 шатунных и 7 коренных опор. В качестве заготовки использована штамповка, изготовленная на кривошипном горячештамповочном прессе. Материал заготовки 18ХНВА. Укрупненно процесс можно разделить на четыре этапа.

1. Черновая обработка, которая заключается в удалении больших объемов материала (обработка концов вала, центровых отверстий, обтачивание коренных шеек за два установа, шлифование четвертой коренной шейки под люнет, обтачивание шатунных шеек), шлифовании коренных шеек, обработке центрального отверстия в коренных шейках и отверстий в шатунных шейках. Этап заканчивается закалкой и высоким отпуском.

2. Восстановление баз — центровых фасок, шлифование пятой коренной шейки под люнет, обработка концов вала, коренных и шатунных шеек, шлифование шеек, обработка контуров щек, их скосов, шлифование торцев щек, окончательная обработка центрального отверстия и отверстий в шатунных шейках, обработка смазочных отверстий и старение.

3. Восстановление баз, шлифование коренных и шатунных шеек, азотирование.

4. Восстановление баз, полирование торцев щек их контуров, двухкратное шлифование коренных и однократное шлифование шатунных шеек, полирование центрального отверстия и отверстий в шатунных шейках, балансировка детали.

После изготовления деталей выполняют контроль их размеров.

При обработке заготовок коленчатых валов структура построения операций и применяемое оборудование зависят от объема выпуска. При этом в любом процессе особое внимание уделяется состоянию базовых поверхностей и выполнению отделочных операций для формирования высокой точности обработки.

Для снижения деформаций при обработке заготовок нежестких коленчатых, распределительных и других валов применяют кроме люнетов специальные станки с центральным или двухсторонним приводом.

В массовом и крупносерийном производствах обработку базовых поверхностей заготовок коленчатых валов выполняют специальным инструментом на торцеподрезных центровальных станках. В основу конструкции станка положен торцеподрезной полуавтомат и балансировочная машина. Обработку выполняют после нахождения оси, относительно которой заготовка наиболее уравновешена. Базирование заготовки осуществляют по крайним коренным шейкам.

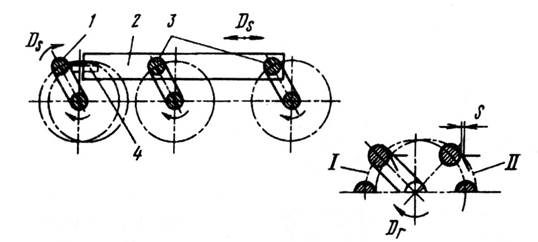

Коренные шейки обрабатывают на специальных многорезцовых станках с центральным или двухсторонним приводом в центрах. Обработку шатунных шеек ведут на специальных токарных станках, основное кинематическое движение в которых задается с помощью двух эталонных коленчатых валов (рис. 1). Заготовка 1 вращается синхронно с эталонами 3 относительно коренных шеек. Кулисы суппорта 2 с инструментами 4, совершая плоскопараллельное движение, перемещаются вместе с обрабатываемыми шейками. Благодаря этому сохраняется неизменной кинематика резания.

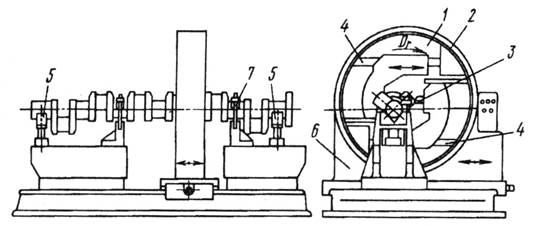

При обработке заготовок более крупных валов, например для тепловозных двигателей, такие станки не применяют из-за больших вращающихся масс. Обработку шатунных шеек в этом случае ведут на токарно-дисковых станках последовательно, одну за другой (рис. 2). В конструкции станка имеется вращающийся суппорт 1, который приводится во вращение зубчатым венцом 2 от червячного привода и осуществляет главное рабочее движение инструмента 3. Радиальное перемещение суппорт совершает по призматическим направляющим 4.

Рис. 1 Схема обтачивания шатунных шеек коленчатого вала (I — траектория движения центра обрабатываемой шейки; II — траектория движения режущей кромки резца)

Рис. 2 Схема обработки коленчатого вала на токарно-дисковом станке

Перед обработкой заготовку крайними коренными шейками устанавливают в призмы 5, выверяя по разметке горизонталь. Ось обрабатываемой коренной шейки совмещают с осью вращающегося суппорта поворотом заготовки вала вокруг его оси и поперечным перемещением корпуса 6. Заготовку по коренным шейкам закрепляют элементами 7. На таких станках обрабатывают и контуры щек. Точность при чистовой обработке может достигать IT8, IT9 при шероховатости Ra = 1,25…2,5 мкм.

|

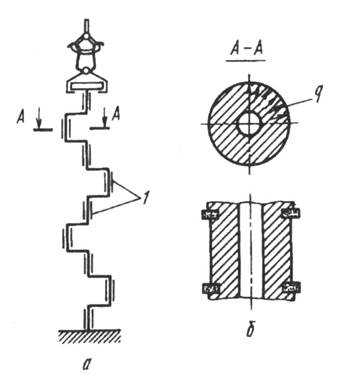

Термическая обработка шеек валов обычно заключается в закалке и низком отпуске до твердости HRCэ 55. 58. В условиях крупносерийного и массового типов производства закалку ведут с нагревом ТВЧ. Заготовки устанавливают вертикально шейками в индукторы 1 (рис. 3, а), нагрев ТВЧ продолжается определенное время, а затем из этих же индукторов подается вода и происходит закалка поверхностного слоя. Длительностью охлаждения регулируют температуру отпуска и соответственно твердость закаливаемой поверхности.

Если переходные поверхности валов — галтели — подвергают поверхностным пластическим деформациям, то в процессе термической обработки их защищают керамическими полукольцами (рис. 3, б) или обмазывают специальным составом, а затем (после термической обработки) обкатывают роликами.

Для повышения общей усталостной прочности и износостойкости поверхностей шеек коленчатых валов применяют азотирование. Для этого вал устанавливают на выдвижную платформу электрической тоннельной печи, укладывают коренными шейками на графитовые подшипники, сообщают ему медленное вращение для исключения появления деформации в процессе азотирования. Азотирование проходит при температуре в печи 520. 530 °С, его выполняют перед последней отделочной операцией. Твердость поверхности на глубине 0,30…0,40 мм достигает HV 1000 и выше.

Для ответственных двигателей в качестве отделочной операции применяют микрошлифование подпружиненными шлифовальными брусками, совершающими дополнительно осциллирующее движение в осевом направлении одновременно всех коренных и шатунных шеек, а также наружное хонингование брусками с алмазным наполнителем.

Контроль коленчатых валов ведут на многоинструментных контрольных приспособлениях или машинах, позволяющих сразу определить многие размеры и параметры.

| | | следующая лекция ==> | |

| ВОПРОС № 1 Теоретические основы теплоотдачи | | | Структурный анализ механизмов и машин |

Дата добавления: 2015-08-14 ; просмотров: 2535 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Надежность автомобиля

Изготовление коленчатого вала двигателя

Совершенствование технологического процесса изготовления коленчатых валов — один из решающих факторов увеличения моторесурса двигателей. Для повышения их надежности и качества изготовления проведен комплекс исследований и конструкторско-технологических мероприятий, которыми преследовалась цель уменьшить остаточные напряжения в волокнах материала, снизить влияние концентраторов напряжений, улучшить формообразование заготовки, усовершенствовать термическую обработку, применить различные методы упрочнения и повышения качества.

Материалы изготовления коленчатого вала

Коленчатые валы двигателя шести- и восьмицилиндровых четырехтактных двигателей изготовляются из марганцовистой стали 50Г, а двенадцати цилиндровых — из Хромованадиевой стали 60ХФА. Коренные и шатунные шейки, а также шейки под уплотнительные манжеты подвергаются поверхностной закалке с нагревом ТВЧ. Сложная форма кованых коленчатых валов влечет за собой необходимость сравнительно большого съема металла при механической обработке. Металл снимается не только на шейках, но и на щеках. Сравнительно большие припуски имеют коленчатые валы У-образных двигателей, когда шейки расположены в нескольких плоскостях. Кроме того, стремление использовать штамп как можно дольше также приводит к увеличению припусков. Согласно исходной технологии токарная обработка коренных шеек, переднего и заднего Концов коленчатого вала проводилась одновременно на многорезцовых станках мод. МК-840, а шатунных шеек на многорезцовых станках мод. МК-8212. При этом суммарная ширина режущих кромок одновременно работающих резцов на станке мод. МК-840 для шестицилиндровых валов составляла 440 мм, для восми-цилиндровых 490 мм, а на станке мод. МК-8212 — соответственно 240 и 320 мм.

Наличие значительных сил резания и ударных нагрузок при обработке щек в сочетании с перераспределением внутренних напряжений в материале вала после снятия поверхностного слоя штампованной заготовки приводило к короблению вала на предварительных операциях его изготовления. Нагрев шеек при закалке ТВЧ также вызывал дополнительное коробление вала. При этом суммарные деформации вала достигали 1,5—2 мм. I С целью их устранения технологическим процессом предусматривалась правка вала, которая производилась после обтачивания коренных и шатунных шеек и после термической обработки. Процесс правки заключался в неоднократном прогибе вала с устранением биения до допустимых величин.

Холодная правка коленчатого вала

Холодная правка в процессе механической обработки приводила к возникновению больших остаточных напряжений. Исследованиями на усталостных машинах коленчатых валов, подвергавшихся холодной правке, и валов, не подвергавшихся правке, показали значительную разницу в их прочностных характеристиках. Усталостная прочность коленчатых валов, подвергавшихся холодной правке, снижается на 30% и более. При этом характерно значительное рассеяние разрушающих напряжений . В процессе эксплуатации двигателя происходила релаксация остаточных напряжений, что приводило к короблению валов и отрицательно сказывалось на надежности как собственно вала, так и сопрягаемых с ним деталей и прежде всего подшипников (вкладышей) и блока цилиндров.

Перецентровка коленвала

Чтобы исключить причины, вызывающие появление остаточных напряжений, в технологию изготовления вала введены дополнительные операции перецентровки: первая — после обтачивания коренных шеек, вторая — после термической обработки. Базой при перецентровках приняты первая и четвертая коренные шейки, что позволило усреднить биение и снизить припуски на последующую обработку. Во время второй перецентровки, производимой на алмазно-расточном станке, кроме корректировки центров улучшается форма центровых фасок, уменьшается шероховатость поверхности, что важно для последующей обработки детали на финишных операциях. Все это позволило ликвидировать операции правки валов, уменьшить и стабилизировать межоперационные припуски и, в конечном итоге, благоприятно сказалось на надежности коленчатых валов в эксплуатации. Проблема снижения остаточных напряжений решена путем внедрения более производительного и прогрессивного способа предварительной обработки коленчатых валов методом кругового фрезерования. При этом методе обработка производится многорезцовыми фрезерными головками, оснащенными твердосплавными неперетачиваемыми пластинками с механическим креплением. Резание ведется на скорости 100—150 м/мин. Коленчатый вал производит за цикл медленный поворот в режиме подачи. Количество шеек, обрабатываемых за один поворот детали, соответствует количеству фрезерных головок. Таким методом можно обрабатывать как коренные, так и шатунные шейки. По сравнению с точением фрезерование характеризуется сравнительно невысокой нагрузкой на коленчатый вал во время обработки. Достигается это соответствующим расположением режущих кромок пластинок фрезерной головки, благодаря чему весь профиль шейки делится на отдельные участки (секторы). При этом режущие кромки инструмента вступают в работу попеременно, что значительно снижает силы резания. Привод круговой подачи осуществляется с обоих концов вала, благодаря чему исключается его деформация и обеспечивается высокая геометрическая точность. Стружка дробится, что также положительно сказывается на параметрах процесса.

Обработка шатунных шеек

Обработка шатунных шеек, различается методом врезания фрезерной головки. По первой схеме врезание производится в проем между щеками на величину до достижения заданного диаметра шейки А последующее снятие припуска ведется при круговой подаче. По второй схеме врезание происходит непосредственно в шейку, а остальная ее часть и проем между щеками обрабатываются при круговой подаче. В этом случае за счет уменьшения длины врезания повышается производительность обработки. По первой схеме обрабатываются валы двенадцати цилиндровых двигателей одновременно двумя фрезами от самостоятельных приводов последовательной обработки в сочетании 1—6-й, 2—5-й и 3—4-й шейки. Контуры шейки и щек формируются на раздельных станках. Шейки и щеки валов шести- и восьмицилиндровых двигателей обрабатываются по второй схеме на одном станке. Станок имеет самостоятельные позиции с независимыми приводами для обработки двух валов одновременно.

Коренные шейки фрезеруются одновременно, при этом выдерживаются размеры. Шатунные шейки фрезеруют последовательно (1, 2, 3 и 4-я) с выдержкой диаметра шейки и толщины буртиков щек с обоих сторон, радиусов галтелей, радиуса кривошипа . Оси кривошипов 2, 3 и 4-й шейки относительно 1-й выдерживаются с точностью ±15′. Линейные размеры до торцов щек выдерживаются с точностью 0,2 мм. Ширину шеек и радиусы галтелей по заданным размерам определяет применяемый инструмент. На круглофрезерные станки вал поступает с обработанными хвостовиками для базирования в постелях зажимных патронов и с проточкой диаметром и шириной на средней шейке для установки люнета. При фрезеровании коренных шеек средняя опора находится в жестком люнете, а 2 и 4-я шейки устанавливаются в следящий гидравлический люнет. Благодаря этому деталь имеет надежное крепление и не подвергается деформации при обработке. Снятие припуска ведется двумя комплектами, состоящими из двух и трех фрез, расположенных с противоположных сторон детали. Такая схема размещения инструмента позволяет снизить величину сил, скручивающих вал при обработке. При фрезеровании шатунных шеек 2, 3 и 4-я коренные шейки находятся в гидролюнетах, а 1 п 5-я помещены в базовых вкладышах зажимных патронов. В процессе фрезерования шатунной шейки фреза совершает синхронное С кривошипом вала возвратно-поступательное перемещение в горизонтальной плоскости. Как видно из приведенных схем, усилия резания воспринимаются хвостовиками вала, закрепленными I патронах жестких шпинделей. Двойной привод вала, жесткие и точные люнеты, установленные на шейках, обеспечивают минимальное скручивание и прогиб вала. Деформации вала по новой технологии 0,1—0,2 мм (против 1,5—2 мм по старой). Это позволило отказаться от первой перецентровки и получить после закалки ТВЧ и отпуска коленчатые валы с биением по коренным шейкам в пределах 0,3—0,4 мм.

Благодаря высокой точности, достигаемой на станках для кругового фрезерования, припуски на шлифование обработанных коренных и шатунных шеек сводятся к минимуму. При данном методе на обработанной поверхности образуется огибающая кривая в виде многоугольника с большим количеством граней. Такой профиль является результатом специфических условий обработки данным инструментом. При рассмотрении поверхности обработки кажется на первый взгляд, что последующее окончательное шлифование можно осуществить только с повышенным износом шлифовального круга. Однако на практике имеет место обратная картина, когда грани вызывают саморегулирующий износ и очистку зерен шлифовального круга. Эта особенность процесса позволяет в ряде случаев отказаться от операции предварительного шлифования. Фрезерные головки оснащены твердосплавными поворотными пластинками, которые устанавливаются в точно выполненные пазы и закрепляются при помощи каленых клиньев.

В зависимости от профиля пластинки имеют до восьми режущих кромок. При повороте или замене пластинок сохраняется точность кругового вращения и ширина инструмента в пределах допуска пластинок, который составляет по ГОСТ 19086—73. Материал пластинок для обработки валов из стали 50Г-СШ и 60ХФА — твердый сплав Т14К8; формы пластинок 07141—270660 по ГОСТ 19061—73, 09141—180600 по ГОСТ 19058—73 и др. Смена и проверка пластинок фрезерной головки осуществляется вне станка, поэтому при замене фрезы не требуется наладки станка, что обеспечивает сокращение времени на простой оборудования, связанный с техническим обслуживанием, и обеспечивает стабильное качество. В настоящее время метод кругового фрезерования шеек коленчатых валов наиболее прогрессивен, так как обеспечивает высокую производительность и точность получения геометрических параметров детали, а также снижение внутренних напряжений в волокнах металла. Конструкции станков для данного вида обработки совершенствуются. В частности, кругло фрезерные станки с внешним расположением инструмента заменяются станками, где обработка ведется фрезой с внутренним расположением зуба. Новый принцип обработки позволяет, с одной стороны, создать более жесткий рабочий орган фрезерной головки, что обеспечивает спокойную работу при повышении режимов более чем в 2 раза, с другой стороны, станок стал меньше по габаритам. Примером таких станков могут служить мод. RFК-250, RFК400 фирмы «Геллер».

Источник