Способ изготовление сварочных флюсов

По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленый флюс получают сплавлением его составляющих. Сплавленную массу после охлаждения подвергают дроблению на зерна требуемого размера. Неплавленые флюсы представляют собой механическую смесь порошкообразных и зернистых материа лов. К ним относятся и керамические флюсы для дуговой сварки, получаемые перемешиванием порошкообразных материалов со связующим веществом. Преимуществом плавленых флюсов перед керамическими являются более высокие технологические свойства (за щита, формирование, отделимость шлаковой корки и др.) и меньшая стоимость. Преимуществом керамических флюсов является возможность в более широких пределах легировать металл шва через флюс. В настоящее время наша промышленность применяет преимущественно плавленые флюсы. Плавленые флюсы различают по содержанию в них окис лов различных элементов. По содержанию окиси кремния SiOa флюсы разделяются на высококремнистые (до 40— 45% Si02), низкокремнистые (до 0,5% SiOa) и бескремнистые. По содержанию окиси марганца МпО— на высокомарганцевые (содержащие более 30% МпО), среднемарганцевые (содержащие МпО в пределах 15—30%) и низкомарганцевые. Низкокремнистые флюсы применяют обычно для сварки легированных сталей. Для сварки низкоуглеродистой стали применяют преимущественно низкоуглеродистую сварочную проволоку в сочетании с высококремнистым марганцовис тым флюсом. Примером современных высококремнистых марганцоscript type=border: 0px none currentColor;вис тых флюсов могут служить флюсы ОСЦ-45 и АН-348А, шихта которых состоит из марганцевой руды (МпО), кварцевого песка (Si02) и плавикового шпата (фтористого кальция CaF2). По структуре зерен флюсы делятся на стекловидные (плотные) с объемной массой 1,3—1,8 кг/дм3 и пемзовидные (пористые). В зависимости от диаметра сварочной проволоки флюс одного и того же состава применяют с зернами различной величины. Для сварки проволокой диаметром менее 3 мм применяют стекловидный мелкозернистый флюс с размером зерен менее 0,25—1,0 мм, а для сварки проволокой диаметром 3 мм и более — с размером зерен 0,35— 3,0 мм (в поперечнике).

По назначению различают флюсы для сварки низкоуглеродистых, легированных, специальных сталей и цветных металлов. Марганцевые высококремнистые флюсы применяют для сварки углеродистых и низколегированных сталей с соответствующими сварочными проволоками; низкокремнистые флюсы с повышенным содержанием CaO, MgO nCaF2, шлаки которых имеют слабокислый характер,— для сварки легированных сталей. Для сварки высоколегированных сталей с большим содержанием таких легкоокисляющихся элементов,, как Сг, Mo, Ti, А1 и др., применяют бескремнистые флюсы на основе соединений CaO, CaF2, А1203 и бескислородные фторидные флюсы, состоящие из 60—70% CaF2. Шлаки этих флюсов имеют основной или нейтральный характер. Для цветных металлов и сплавов разработаны флюсы с учетом химических свойств и свариваемости. Например, при сварке Ti используют флюсы системы CaF2— ВаС12—NaFe, не содержащие кислородных соединений, чтобы предотвратить окисление титана. Для автоматической и полуавтоматической наплавки под флюсом применяют те же флюсы, что и для сварки. Наиболее распространены плавленые флюсы АН-348А, ОСЦ45, АН-20, АН-60, 48-ОФ-6, АН-26, АН-15М, АН-8, АН-25 в сочетании с легированными проволоками. Так как химический состав металла шва тесно связан с химической активностью флюса и составом сварочной проволоки, флюс для сварки различных марок углеродистой и низколегированной стали выбирают одновременно, т. е. выбирают систему флюс — проволока, исходя из того, чтобы металл шва содержал не менее 0,2—0,4% Si и Мп для предупреждения образования пор. Используют три основные системы:

1. Низкоуглеродистую проволоку (Св-08, Св-08А и др.) и высокомарганцовистый (35—45% МпО), высококремнистый (40—45% Si02) флюс. Легирование шва кремнием и марганцем происходит за счет флюса.

2. Низкоуглеродистую проволоку, легированную до 2% Мп (типа Св-10Г2), и высококремнистый (40—42% Si02) флюс, содержащий не более 15% МпО. В этом случае легирование шва марганцем происходит за счет проволоки, а кремнием — за счет флюса.

3. Среднемарганцовистую электродную про// ; /* electrowelder большой прямоугольник */ goo gle_ad_slot = волоку (

1% Мп) и среднемарганцовистый (

30% МпО) кремнистый флюс. Легирование шва марганцем происходит за счет проволоки и флюса, кремнием — за счет флюса.

Сварочные проволоки сплошного сечения, применяемые при сварке под флюсом, такие же, как при изготовлении покрытых электродов (см. § 7). Возможно применение активированной и порошковой проволоки. § 22. Технология сварки под флюсом Основными параметрами режима сварки под флюсом являются величина тока, его род и полярность, напряжение дуги, скорость сварки, диаметр и скорость подачи электродной проволоки. Дополнительные параметры режима — вылет электрода, наклон электрода и изделия, марка флюса, подготовка кромок и вид сварного соединения. Параметры режима сварки выбирают исходя из толщины свариваемого металла, требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным таблицам или приближенно простым расчетом, при сварке без разделки — по глубине проплавления, при сварке с разделкой — по количеству наплавляемого металла. Порядок подбора режима сварки следующий: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают сварочный ток, далее скорость подачи электродной проволоки и скорость сварки. Автоматическую сварку под флюсом ведут сварочной проволокой сплошного сечения диаметром 1—6 мм при силе тока 150—2000 А и напряжении дуги 22—55 В, полуавтоматическую— сварочной проволокой диаметром 0,8—2 мм при силе тока 100—500 А и напряжении дуги 22—38 В. Примерные режимы автоматической сварки под флюсом на переменном токе низкоуглеродистой стали приведены в табл. 10. Влияние изменения параметров режима сварки на глубину проплавления и ширину шва следующее. Увеличение тока в связи с увеличением тепловой мощности и давления дуги увеличивает глубину проплавления, но мало влияет на ширину шва. При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемой на расплавление флюса. При этом растет ширина шва, а глубина проплавления остается практически постоянной. Этот параметр режима широко используют в практике для регулирования ширины шва. Увеличение диаметра электрода при неизменном токе приводит к уменьшению глубины проплавления и увеличению ширины шва в связи с блужданием дуги. Род и полярность также оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги. При сварке на постоянном токе прямой полярности глубина проплавления на 40—50%, на переменном токе на 15—20% меньше, чем при сварке на постоянном токе обратной полярности. Поэтому швы, в которых требуется небольшое количество металла и большая глубина проплавления (стыковые и угловые швы без разделки кромок), целесообразно выполнять на постоянном токе обратной полярности. Увеличение скорости сварки приводит к уменьшению основных размеров шва. С увеличением вылета электрода возрастает интенсивность его подогрева и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и вследствие этого уменьшается глубина проплавления. Этот эффект используют иногда для увеличения производительности наплавки и заполнения швов. В некоторых случаях, особенно при автоматической наплавке, электроду сообщают колебания поперек шва с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва. При сварке с поперечными колебаниями электрода глубина проплавления и высота усиления уменьшаются, а ширина шва увеличивается. Этот способ удобен для предупреждения прожогов при сварке стыковых соединений с повышенным зазором или уменьшенным притуплением кромок. Подобный же эффект можно получить при сварке сдвоенным электродом, когда электроды расположены поперек направления сварки. При их последовательном расположении глубина проплавления, наоборот, возрастает. Определенное влияние на размеры шва оказывает наклон электрода и изделия. При сварке углом вперед из-за подтекания металла в зону сварки уменьшается глубина проплавления и увеличивается ширина шва. При сварке углом назад в связи с оттеснением расплавленного металла давлением дуги в хвостовую часть ванны глубина проплавления увеличивается, ширина шва уменьшается. Соответственно при сварке на спуск глубина проплавления уменьшается, ширина шва увеличивается, при сварке на подъем — соотношение обратное. Техника автоматической сварки под флюсом зависит от толщины металла и типа соединения. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Для обеспечения качества концевых участков шва сварку начинают на входной и заканчивают на выходной планках шириной до 150 мм и длиной до 250 мм, которые закрепляют на прихватках до начала сварки, после сварки планки удаляют. При автоматической сварке стыковых соединений «на весу» сложно получить шов с проваром по всей длине из-за вытекания в зазор между кромками расплавленного металла и флюса с образованием прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва. Для удержания сварочной ванны применяют следующие технологические приемы: сварку на флюсовой подушке, флюсо-медной подкладке, временных и остающихся стальных подкладках, керамических и асбестовых подкладках, ручную подварку корня шва, сварку «на весу» при зазоре менее 1 мм (рис. 51). f Сварку односторонних швов можно выполнять по предварительной ручной или автоматической подварке. Односторонняя сварка на остающейся стальной подкладке применяется, если она допускается по эксплуатационным условиям. Для однослойных швов толщина подкладки составляет 30—40% толщины металла, для многослойных швов — равна толщине первого слоя. При использовании для сварки съемных медных подкладок качество шва зависит от надежности поджатия к ним кромок. При зазорах свыше 0,5 мм расплавленный металл может вытекать в него, что приводит к образованию дефектов в шве. Вместе с тем трудно уложить кромки длинного стыка вдоль формирующей канавки неподвижной медной подкладки. Для улучшения формирования корня шва в увеличенную по глубине формирующую канавку в медной подкладке можно засыпать флюс — так выполняют сварку на флюсо-медной подкладке. Односторонняя сварка на флюсовой подушке при плотном поджатии флюса обеспечивает полный провар кромок и хорошее формирование корня шва при меньшей точности сборки кромок толщиной 2 мм и выше. Флюс под стыком поджимается воздухом, подаваемым в шланг, а при сварке кольцевых швов — специальной гибкой лентой. Свариваемые листы от перекоса при поджатии флюса должны удерживаться специальными прижимами, грузами или магнитами на специальных магнитных стендах. Начинают применяться подкладки из термостойких синтетических и керамических лент одноразового пользования. В односторонних швах не всегда обеспечивается хорошее формирование корня шва. Поэтому в ответственных конструкциях применяют сварку с двух сторон. При этом первые валики в корне швов должны перекрывать друг друга на 2—5 мм. Для предупреждения протекания расплавленного металла в зазор между кромками лучшие результаты получаются по предварительной ручной подварке, которая часто служит как прихваточный шов при сборке. После кантовки изделия при первом основном проходе подварочный шов следует полностью переваривать. Основное положение при сварке угловых швов — «в лодочку » (симметричную и несимметричную, см. рис. 31). Это положение обеспечивает технологические удобства, хорошее формирование и высокое качество шва, но требует дополнительных мер для удержания сварочной ванны от вытекания (подварка, асбестовые подкладки, флюсо-медные подкладки) или зазор менее 1,5 мм. Сварку «в угол» выполняют наклонным электродом. При этом способе имеются трудности по направлению электрода, особенно при многопроходной сварке. Максимальный катет шва при одном проходе составляет 8 мм, но при этом способе меньшие требования к качеству сборки, допускается зазор до 3 мм. При сварке тавровых соединений наклонным электродом трудно избежать подреза на вертикальной стенке соединения. Для предупреждения этого электрод смещают на стенку. Нахлесточные соединения при толщине верхнего листа до 8 мм сваривают вертикальным электродом с оплавлением верхней кромки. Автоматическую сварку под флюсом широко используют как для восстановительной наплавки, так и для наплавки с целью получения поверхностей с особыми свойствами (износостойких, коррозионностойких и др.).

Источник

Изготовление и использование сварочного флюса

Принцип и условия работы

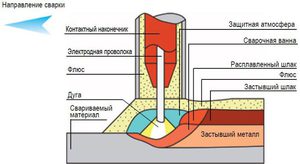

Сварочная зона при установившемся процессе включает такие области:

Зона дугового столба с температурой внутри 4000−5000 °С.

- Зона газового пузыря, образующаяся вследствие интенсивного испарения атомов в кислородной среде.

- Шлаковый расплав, который легче металла и находится вверху газовой полости.

- Расплавленный металл — внизу полости.

- Шлаковая корка, образующая верхнюю, твердую границу зоны сварки.

На поведение свариваемого материала влияет и сварочная проволока. Так, любая сварка представляет собой миниатюрный металлургический процесс.

От шлаковой корки и окисления, которые ухудшают качество шва, свариваемый металл обезопасить можно путем непрерывной подачи в сварочную зону легкоплавких и одновременно химически инертных компонентов, коими и являются флюсы для сварки. Материалы могут применяться и для поверхностной наплавки. С использованием флюса снижается количество пыли, непременно образующейся в процессе работы.

Использоваться данные материалы должны при следующих условиях:

Флюс должен не снижать производительность, а стабилизировать процесс.

- Не должно быть химической реакции флюса с основным металлом, сварочной проволокой.

- На протяжении рабочего цикла зона сварочного пузыря должна быть изолированной от окружающей среды.

- По окончании процесса остатки, связываясь с коркой шлака, должны без труда удаляться из рабочей зоны. Причем до 80% отработанного материала после очистки может использоваться снова.

Поскольку эти требования можно назвать даже противоречивыми, оптимальный состав флюса и способ его подачи определяется конкретным видом сварки, конфигурацией соединяемых деталей и производительность процесса.

Классификация сварочных флюсов

Разновидности флюсов характеризуются такими параметрами:

Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность). Для пайки или газосварки лучше взять пасту, порошок или газ.

- Химическим составом. Требуется химическая инертность при высоких температурах и способность к эффективной диффузии ряда компонентов в металл шва.

- Способом получения. Плавящиеся и неплавящиеся. Первые эффективны при наплавке, когда поверхность металла должна эффективно дополнять иные химические элементы. Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

- Назначением. Легированная сварочная проволока с флюсом, к примеру, позволяет улучшить химический состав и повысить механическую прочность исходного металла. Высоко ценятся универсальные флюсы, которые могут использоваться для сварки стали, цветных металлов и сплавов.

Типовые составляющие — это марганец и кремнезем, но с целью легирования могут включаться металлы и ферросплавы.

Классификацию часто производится по марке. Определяется она производителем. Например, марки, разработанные Институтом электросварки им. Патона, в обозначении обязательно имеют литеры A. H. Если наличествуют буквы ФЦ, значит, флюс разработало Центральное НИИ транспортного машиностроения. Хоть рецептура изготовления материалов стандартизирована, единой маркировки не существует.

Процесс получения и химический состав

В неплавленых флюсах, кроме кремнезема, есть ферросплавы, марганцевая руда, оксиды ряда элементов, металлические порошки. Компоненты подбираются по способности усиливать металлургический процесс в зоне сварки. В итоге улучшаются условия для поверхностного легирования и раскисления металла, зернистость сварного шва становится мельче, а количество вредных примесей в нем уменьшается. Легирующие способности неплавленых материалов позволяет использовать более дешевую сварочную проволоку.

К недостаткам неплавленых флюсов относится, к примеру, то, что их упаковка должна быть плотнее, поскольку компоненты гигроскопичны, а влага ухудшает качество материала. Неплавленые флюсы к соблюдению технологии сварки требовательнее, так как при этом существенно могут измениться условия легирования.

Магнитные флюсы тоже относятся к категории неплавленых. Их эффективность подобна керамическим, однако они дополнительно содержат железный порошок, увеличивающий производительность.

Плавленые флюсы главным образом используются при автоматической сварке. Технология их изготовления включает такие этапы:

Подготовка и размол компонентов, кроме использующихся в неплавленых флюсах. Сюда же включается плавиковый шпат, мел, глинозем и пр.

- Перемешивание механической смеси во вращающихся мельницах.

- Плавка в газопламенных печах с защитной атмосферой или в электродуговых печах.

- Гранулирование для приобретения итоговыми фракциями требуемого размера зерен. С этой целью расплав флюса выпускается в воду и затвердевает в ней шарообразными частицами.

- Сушка в сушильных барабанах.

- Просеивание и упаковка.

Плавленые флюсы состоят из кремнезема SiO2 и оксида марганца. Марганец восстанавливает оксиды железа, постоянно образующиеся при сварке, и связывает серу в шлаках в сульфид, легко удаляющийся впоследствии со сварного шва. Кремний препятствует росту концентрации окиси углерода. Раскисляющие свойства последнего элемента повышают однородность химического состава металла.

Окраска плавленых флюсов прозрачная или светло-желтая, а плотность их не больше 1,6−1,8 г/см3.

Действие флюсов во время сварки

По мере перемещения электрода флюс подсыпается на новые поверхности. Так как размеры столба в дуге больше высоты флюса, разряд протекает в жидком расплаве компонентов, воздействующих на металлический расплав с удельным давлением до 9 г/см². В итоге исключается разбрызгивание металла, расходуется меньше сварочной проволоки, растет производительность. Это объясняется способностью флюса использовать более высокие значения рабочего тока без опасений получения прерывистого шва. Ток силой 450−500 А при открытой сварке невозможно применять, потому что дуга выплескивает металл из ванночки.

При полуавтоматической и автоматической сварке флюсы используются следующим образом:

- По специальной трубке флюс подается из бункера.

- Позже подается электродная проволока с катушки, расположенной после емкости с флюсом.

- По мере протекания рабочего процесса часть флюса, не использованная и связанная шлаками, пневматикой отсасывается в емкость.

- Расплавленная и охлажденная шлаковая корка механически удаляется со шва.

Плюсы применения флюсов:

Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.

- Отсутствие угара металла в зоне шва и прилегающих поверхностях.

- Более устойчивая дуга.

- Повышение КПД источника питания в результате снижения потерь энергии, которая тратится на нагрев металла, разбрызгивание его и повышенного расхода флюса и сварочной проволоки.

- Комфортные условия труда, ведь значительную часть пламени дуги экранирует флюс.

Ограничение применения в невозможности быстрого осмотра участка выполненной сварки. Данное обстоятельство требует более тщательных подготовительных работ, особенно при соединении сложных по конфигурации деталей. Еще флюсы довольно много стоят, а расходуются практически как сварочная проволока.

Источник

Зона дугового столба с температурой внутри 4000−5000 °С.

Зона дугового столба с температурой внутри 4000−5000 °С. Флюс должен не снижать производительность, а стабилизировать процесс.

Флюс должен не снижать производительность, а стабилизировать процесс. Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность). Для пайки или газосварки лучше взять пасту, порошок или газ.

Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность). Для пайки или газосварки лучше взять пасту, порошок или газ. Подготовка и размол компонентов, кроме использующихся в неплавленых флюсах. Сюда же включается плавиковый шпат, мел, глинозем и пр.

Подготовка и размол компонентов, кроме использующихся в неплавленых флюсах. Сюда же включается плавиковый шпат, мел, глинозем и пр. Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.

Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.