- 104. Изготовление форм для выплавки изделий из свинца.

- Литье форм из жидкого силикона в домашних условиях

- Материалы и оборудование

- Двухкомпонентный жидкий силикон

- Форма для отливки силикона

- Емкость для замешивания

- Палочка для перемешивания

- Воронка

- Перчатки

- Обезжириватель

- Что еще может пригодится

- Восковая смазка

- Вакуумная камера

- Процесс изготовления

- Установка по уровню

- Определение объема формы

- Приготовление силиконовой смеси

- Компонтент А

- Компонент B:

- Заливка силикона в форму

- Извлечение готовых силиконовых форм

- Дефекты и удаления излишек

- Для чего могут еще пригодится формы из силикона

- Литьевая форма

- Что такое пресс-форма

- Классификация литья

- Технология изготовления литьевых форм

- Определение стоимости изготовления литьевых форм

- Усадка

- Проектирование конструкции литьевой формы

- Деформация форм

- Сдвиг пуансонов

- Извлечение отлитых изделий

- Обслуживание литьевых форм

104. Изготовление форм для выплавки изделий из свинца.

Предлагаю свой оригинальный и эффективный способ изготовления форм для выплавки изделий (грузил, джиг-головок) из свинца.

За основу берем обычные крышки от пластмассовых бутылок. К счастью, их сейчас очень много и различного размера.

Потом берём оригинал изделия под которое будем делать форму (грузило, джиг головку т.д.).

Подготавливаем оригинал: Для этого делаем распорки в тех местах, где посчитаете нужным, чтоб при залике ничего не шаталось и не крутилось (см. фото). Дальше кладём на пробку, все коректируем. Для того, чтобы вторая половинка ложилась плотно, притапливаем крючок (если это джиг головка) или ваши распорки немножко в бортик крышки. Это можно сделать разными способами: вырезать пазики или немножко вдавить горячим пояльником.

Когда все отрегулировано, можно приступать к основному действию:

Берём пивную банку (у нас их тоже достаточно), отрезаем треть со стороны донышка. Получается очень удобная для работы баночка. В этой баночке растапливаем на печке воск (парафин или обычную свечу), и окунаем в горячий воск наш оригинал с распорками. При опускании в воск нужно как следует тихонько поболтать, что бы воск покрыл абсолютно всю поверхность.

Вынимаем. Стараемся делать аккуратно, чтоб ни капель, ни подтеков не было, иначе все это отразится в форме.

Когда воск застынет, кладём наш оригинал на крышку согластно пазам и заливаем обыкновенной эпоксидкой (можно добавлять наполнители). Когда эпоксидка застынет — можно считать — пол дела сделано.

Я уверен, что многим захочется вытащить оригинал с полуформы, и посмотреть что получилось. Отвечаю: можно. Но при этом вы сдерёте восковое покрытие и придеться покрывать заново, потом устанавливать и подгонять на место. Можно ещё снять, чтоб убедиться, не прилипло ли. Уверяю, если вы покрыли оригинал воском как следует то изделие не прилипнет.

Дальше следует аккуратно соскоблить с внешней стороны нашего изделия воск. Потому что мы опять будем покрывать, а второй слой — это лишнее. Можно и не соскабливать, но тогда предется при повторном окунании подержать в горячем воске подольше, первый слой растает).

Берём нашу полуформу и так же тщательно окунаем в растопленный воск, что бы все было покрыто. После этой процедуры откладываем заготовку в сторону.

Берем вторую пробку и вырезаем в донышке отверстие для заливки. Ставим эту пробку на первую сверху, отверстием верх. Получается бочонок. Что бы форма держалась, я беру этот бочонок и также окунаю с двух сторон по бокам в воск. Это вместо клея. Держит хорошо. Заливаем в отверстие эпоксидку. В принципе — всё! Думаю — все поняли.

После засыхания сбоку срезаем пластмассу и просверливаем отверстие для заливки. Я лично зажимаю в тисочки и работаю. Остальные — на что как горазды.

Помните о предосторожности. Олово иногда переливается, а это не есть хорошо. Будьте осторожны. Дерзайте. Всем привет!

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Источник

Литье форм из жидкого силикона в домашних условиях

В прошлый раз я описывал разработку набора для фокуса «Растворимая ложка», в котором фигурировала форма из силикона.

Сегодня подробно распишу сам процесс литья таких форм из жидкого силикона на основе платины. Предупреждаю, под катом много фото!

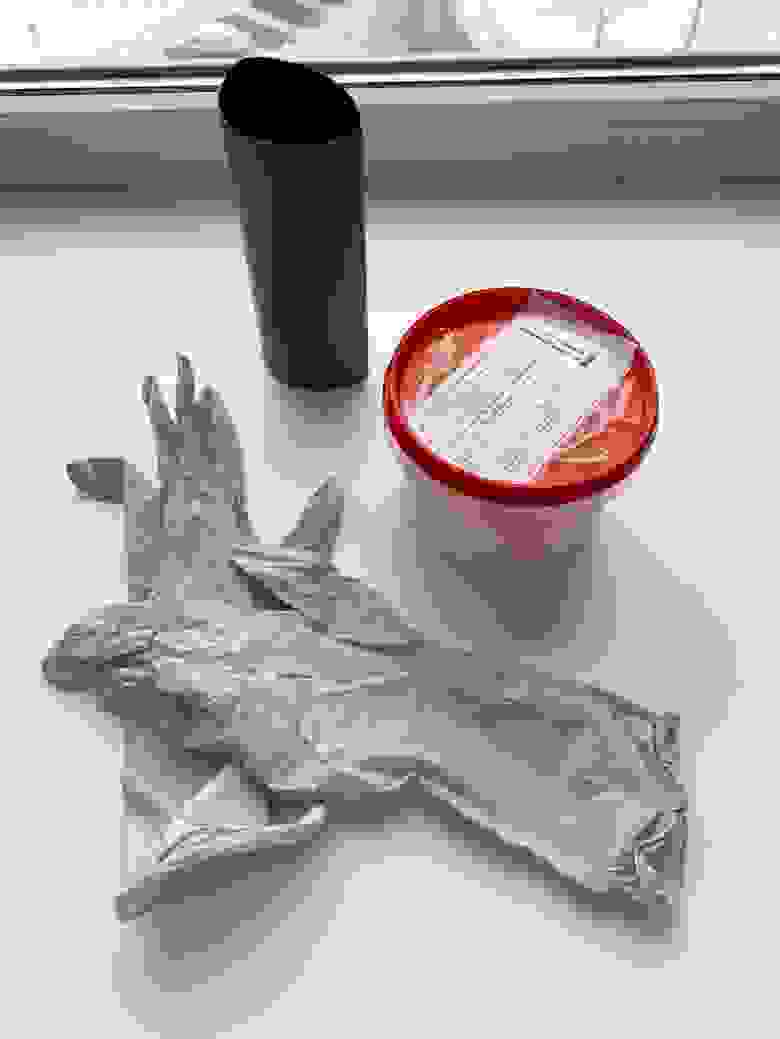

Материалы и оборудование

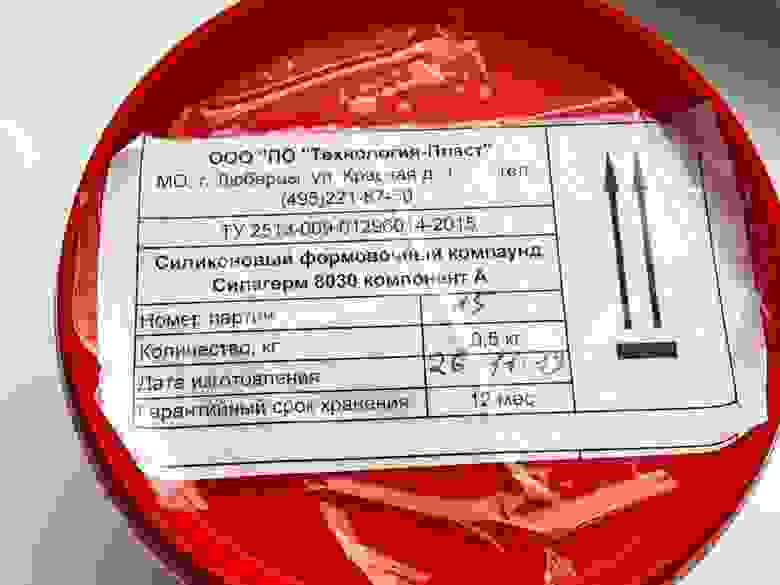

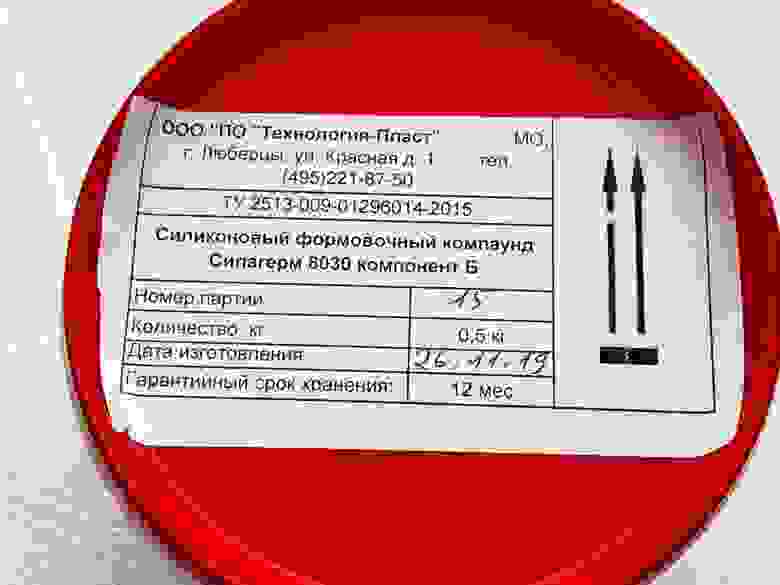

Двухкомпонентный жидкий силикон

Какой именно и где я покупал жидкий силикон описал в прошлый раз.

Форма для отливки силикона

Форму мне изготавливали на заказ из алюминия, но для простых и домашних задач ее можно сделать своими руками из гипса. Этот процесс я еще не описывал, так что будет тема для очередного поста.

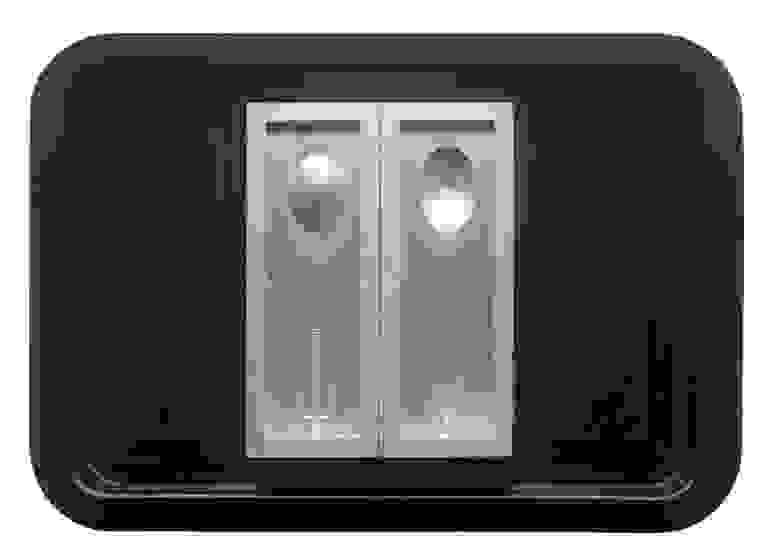

Вот пример гипсовой формы, которую делали сами в самом начале:

А это уже промышленная форма:

Емкость для замешивания

Лучше использовать прозрачные емкости с мерными рисками. Но чтобы не портить тару я взял флакон из под шампуня и обрезал верхушку. А так как флакон не прозрачный, понадобились дополнительные стадии для определения уровня наполнения. Но это мелочи.

Палочка для перемешивания

Силикон состоит из двух компонентов которые нужно смешать вместе в равных пропорциях. Для перемешивания отлично подходят китайские палочки для еды, которые можно прихватить по дороге домой в любом фастфуде с роллами.

Воронка

Как правило, формы для отливки имеют небольшое отверстие для заливки в них силикона. Поэтому пригодится воронка, изготовить которую можно из глянцевой бумаги, сверху зафиксировав скотчем.

Перчатки

При работе использовал обычные латексные перчатки. Но подойдут любые, лишь бы в них было удобно.

Обезжириватель

Форму, куда будет заливаться силикон, нужно очистить и обезжирить. В первые разы я этого не сделал и на форме оказались небольшие рытвины от твердого мусора, а в паре мест силикон довольно сильно прилип к форме.

Для очистки я использовал очиститель, купленный на строительном рынке. Фотку его забыл сделать, к сожалению. Но можно спирт или WB использовать.

Что еще может пригодится

Восковая смазка

У поставщика силикона продается специальная восковая смазка в виде спрея. Ее наносят на форму перед заливкой и это гарантирует легкое извлечение готовой силиконовой детали из формы. Но я пока обошелся без нее.

Вакуумная камера

Можно еще использовать центробежную или вакуумную камеры, чтобы удалять пузырьки воздуха из силикона. Но для моей цели это было не так критично, да и пузырьков почти не оказалось.

Процесс изготовления

Установка по уровню

Так как мои формы для отливки имеют форм-фактор ванночки, то их нужно установить горизонтально при помощи уровня. После замера я подложил под низкий край картонки и все готово.

Определение объема формы

Для начала нужно понять сколько понадобится силикона для изготовления конкретной формы. Проще всего использовать воду.

Заполняем форму водой и выливаем ее из формы в мерный стаканчик. В моем случае объем составил 130 мл. Вторая форма почти так же. Итого получилось 260 мл.

Теперь про емкость для замешивания силикона. По сути, нужен мерный стаканчик с двумя метками 130 мл и 260 мл, чтобы по очереди залить два компонента силикона.

Я вышел из положения так: взял одну из двух китайских палочек, поместил ее в емкость и залил внутрь 130 мл воды. В том месте, где оказалась грань между сухой палочкой и мокрой, прочертил линию. Затем добавил в емкость еще 130 мл и прочертил вторую риску.

Приготовление силиконовой смеси

Для приготовления силиконовой смеси нужно смешать два компонента жидкого силикона в равных пропорциях и тщательно перемешать.

Компонтент А

Компонент B:

Очень важно хорошо перемешать, иначе реакция произойдет не равномерно и часть силикона останется жидким и форма будет испорчена.

На все про все есть 15 минут, после силикон станет застывать и его невозможно будет вылить в форму.

Заливка силикона в форму

В первую форму медленно и в одну точку стал лить приготовленную силиконовую смесь. Важно лить в одну точку, чтобы силикон сам распространялся по форме и выгонял воздух. Если начать перемещать струю, то может образоваться полость с воздушным пузырьком, и из-за этого внутри силиконовой формы окажется либо дырка, либо пустое место.

Когда почти вся форма заполнилась силиконом, закрыл ее специально приготовленной крышкой с отверстиями. В одно из них вставил воронку и стал подливать в нее силикон. Вторая дырка нужна для выхода воздуха.

Важно отметить, что крышки нужно плотно прижимать к форме. Я делал это рукой, но было не очень удобно. На будущее изготовлю фиксаторы или защелки.

После того, как формы полностью заполнились силиконом, сверху поставил груз. В таком виде будет находится 24 часа для полного застывания.

Извлечение готовых силиконовых форм

Через сутки силиконовые формы готовы и их можно извлекать из оснастки. Для этого аккуратно плоским предметов (я использовал металлическую линейку) нужно поддеть с краю и медленно приподнять.

Если два компонента жидкого силикона были хорошо перемешены и после заливки прошло 24 часа, то изделие легко отстает от формы. А вот если плохо перемешать смесь, то местами она останется жидкая и деталь будет испорчена.

Дефекты и удаления излишек

Все таки образовались воздушные полости и теперь форма немного с браком. Для моей задачи это вообще не критично, но страдает товарный вид. В следующий раз это учту.

Между крышкой и формой существует небольшой зазор, силикон в него проникает и на форме остаются излишки. А еще в отверстиях для заливки тоже остается силикон и получаются наросты. Их легко удалить при помощи ножниц и канцелярского ножа.

Для чего могут еще пригодится формы из силикона

При выборе силикона для литья основным ограничителем является температура, поэтому заливать что-либо с температурой выше 120°C не получится. Конкретно в эти силиконовые формы будет заливаться галлий, металл с низкой температурой плавления (около 30 градусов), поэтому проблем не будет.

Для чего еще можно использовать формы, отлитые из жидкого силикона:

- для изготовления силиконовых приманок;

- для производства декоративного камня и плитки;

- для литья из гипса;

- для формовки мыла при изготовления;

- использовать при формовке шоколада и желе;

- для литья деталей из двухкомпонентного жидкого пластика;

- при изготовлении декоративных статуэток и поделок;

Если у кого есть опыт в отливке силиконовых деталей и форм, будет здорово дополнить эту историю полезными лайфхаками и приемами.

Источник

Литьевая форма

Литьевая форма применяется в термопластавтоматах для изготовления объемных деталей различных конфигураций из пластика, металла, резины.

В пресс-форме литьевой машины может одновременно производится одна или несколько деталей. Используется в массовом или серийном производстве.

Рис. 1. Литьевая форма.

Что такое пресс-форма

Литьевые формы состоят из неподвижных матриц и подвижных пуансонов, имеющих внутри полость для формирования заготовок.

Материал внутрь формы подается с помощью литниковых систем, которые бывают холодноканальные, горячеканальные и комбинированные.

В некоторых конструкциях форм возможна установка закладных деталей.

Классификация литья

Литье пластмассы в пресс-форму применяется для создания тонкостенных изделий различной конфигурации.

Технология литья позволяет создавать армированные и пустотелые детали, многоцветные и соединяющие в себе различные полимерные материалы.

Требуемый показатель давления — от 80 до 200 Мпа. При более низком давлении могут образовываться полости или недоливы.

Превышение показателей может привести к образованию облоя.

Литье в песчаные формы

Один из самых распространенных видов литья объемных заготовок.

Применяется в автомобильной отрасли, станкостроении и других отраслях промышленности. Эта технология используются при массовом производстве, изготовлении небольших серий или единичных товаров простой или сложной формы.

При таком литье получаются изделия низкого качества. Возможно наличие пустот и различных посторонних включений.

Обычно литье в песчано-глиняные формы применяют для изготовления станин для металлообрабатывающей отрасли, корпусных элементов машин и оборудования, различных колес, колец и прочих объемных и тяжелых заготовок.

Литье в вакуумно пленочные формы

Технология применяется для отливок любого количества изделий весом от одного килограмма до десяти тонн, размерами до нескольких метров.

Формы изготавливаются в следующем порядке:

• вырезается модельный комплект из пенополистирола или других газонепроницаемых материалов;

• на модель накладывается предварительно нагретая синтетическая пленка;

• с помощью вакуумного устройства между модельным комплектом и пленкой создается вакуум, плотно притягивающий пленку к модели;

• на пленку накладывается слой меловой известняковой глины (опоки), засыпается сухим песком, трамбуется и укрывается герметично пленкой;

• из опоки при помощи вакуумного устройства удаляется воздух, модельный комплект вынимается из готовой полуформы.

Рис. 2. Литье в вакуумную форму.

Аналогично изготавливаются все детали и собираются в единую форму.

В течение всего технологического процесса составные элементы формы находятся под вакуумом.

В собранную форму заливается расплавленный металл. После охлаждения отливок вакуумное устройство отключается, вследствие чего песок удаляется из формы, отливка легко вынимается из формы.

Литье в кокиль

Кокиль — металлическая многооборотная форма из чугуна, алюминия или стали.

Литье в кокиль подходит для изготовления изделий из алюминия, цветных и черных металлов.

Технология литья в кокиль состоит из нескольких этапов:

• фиксация металлических полуформ;

• нагрев рабочей полости формы до температуры около 180°С;

• смазывание поверхности слоем защитного огнеупорного покрытия;

• заливка расплавленного сырья через литники;

• охлаждение формы;

• раскрытие кокиля и выемка отливки.

Рис. 3. Литье в кокиль.

Отливки в кокиль отличаются высоким качеством и геометрической точностью размеров.

Литье по выплавляемым моделям

Способ получения отливок заключается в изготовлении модели из легкоплавких составов в пресс формах. Затвердевшая модель вынимается из формы и покрывается несколькими слоями суспензии и обсыпки, образующими после высыхания керамическую скорлупу. Модель внутри скорлупы выплавляется, создавая оболочку формы с тонкими керамическими стенками.

В полученную форму заливается расплавленная смесь, которая после остывания образует изделие, точно повторяющее конфигурацию модели.

Детали, по выплавляемым моделям отличается высоким качеством и чистотой поверхности, не требуют дополнительной обработки.

Литье по газифицируемым моделям

Способ получения литых изделий с использованием моделей из материалов, которые превращаются в газ при контакте с расплавленным металлом. Больше всего подходит для этого вспененный полистирол.

Модели изготавливаются на модельных автоматах или путем заливки литейного полистирола мелких фракций под давлением в пресс-формы, с последующим спеканием под действием высоких температур.

Элементы моделей склеиваются или спаиваются в блоки, покрываются огнестойким покрытием путем облива или окунания и формируются на вибростоле в специальные опоки.

Расплавленный металл подается прямо на модельные блоки, выжигая и газифицируя полистирол.

Готовые отливки охлаждаются в формах, затем извлекаются и очищаются от антипригарного покрытия.

Технология литья по газифицируемым моделям позволяет выпускать изделия с гладкими точными формами.

Газы, образуемые при выжигании полистирола. удаляются при помощи вытяжных устройств.

Центробежное литье

Применяется для изготовления полых цилиндрических емкостей.

В основе технологии лежит принцип формирования отливок в поле центробежных сил.

Расплавленный металл из ковша(3) подается через заливочную воронку (2) во вращающийся цилиндр, внутренняя сторона которого (1) является формообразующей поверхностью.

Полученный пустотелый цилиндр после остывания и затвердевания металла извлекается из формы.

Рис. 4. Центробежное литье.

Литье в оболочковые формы

Технология применяется для изготовления особо точных деталей с повышенными требованиями к качеству.

Оболочковые формы изготавливаются из смоляно-песчаной смеси, термореактивных смол, кварцевого или цирконового песка на автоматических линиях.

Литье включает ряд последовательных операций:

• приготовление смеси;

• изготовление моделей в виде тонкостенных оболочек;

• сборка и подготовка форм к заливке;

• плавление металла и заливка в готовые формы;

• остывание и извлечение отливок;

• зачистка и дробеструйная обработка

Оболочковые формы применяются для изготовлени изделий из чугуна, стали, цветных металлов и алюминия.

Технология изготовления литьевых форм

Пресс формы для литья пластмасс изготавливаются на основании разработанного проекта.

1. Из стального литья вырезается заготовка по параметрам будущего изделия.

2. Форма обрабатывается на фрезерных станках, и шлифуется на шлифовальных машинах.

3. Изделия проходят термообработку в специальных печах, хромируются и полируются.

4. Готовые изделия тестируются и испытываются в лабораториях.

5. Составляются линейные карты и подписываются двусторонние акты выполненных работ.

6. Пресс-формы упаковываются и передаются заказику.

По желанию заказчика, специалисты компании «Имстек» выполнят установку и наладку оборудования, обучат технический персонал заказчика.

Определение стоимости изготовления литьевых форм

Стоимость пресс-форм определяется с учетом следующих показателей:

• исходного сырья;

• количество разъемных плоскостей;

• сложности и габаритов изделий;

• гарантированного производителем ресурса;

• количества гнезд в модуле.

Дешевле стоят машины с боковыми или прямыми литниками и холодноканальные системы.

Усадка

При изготовлении литьевых пресс-форм необходимо учитывать возможную технологическую усадку формообразующих деталей в процессе охлаждения.

Усадка может зависеть от следующих факторов:

• вида применяемых для изготовления пресс-форм материалов;

• наличия армирующих волокон;

• типа и размеров литника;

• равномерности распределения температуры;

• конструктивных особенностей форм.

Снизить усадочные явления поможет добавление в сырье армирующих волокон.

Проектирование конструкции литьевой формы

Разработка проекта литьевых форм выполняется на основании технического задания заказчика.

Выполняются необходимые расчеты, создается 3D модель будующего изделия, выполняются рабочие чертежи.

От грамотного проекта и выбранной технологии изготовления зависит качество и долговечность пресс-форм.

Деформация форм

Деформации литьевых форм может произойти при нарушениях технологии литья:

• превышение проектных параметров силы впрыска;

• сильного давления внутри формы;

• различные температуры поверхностных слоев при охлаждении заготовок;

• неправильно подобранной температуре расплава.

Отступление от проектных параметров литья могут привести к деформациям и преждевременному износу форм.

Сдвиг пуансонов

Смещения и перекосы пуансонов относительно матрицы могут произойти из-за увеличенного зазора между деталями, повреждения кромок или неравномерных нагрузок на направляющие колонны.

Сдвиг происходит из-за неправильного крепления пуансона или большого усилия при выталкивании детали из пресс форм.

Извлечение отлитых изделий

Готовые изделия извлекаются из пресс-форм с помощью сжатого воздуха, выталкивающих стержней, вкладышей или плит.

При отсутствии устройств для автоматического извлечения отливок, готовые изделия удаляются вручную.

Обслуживание литьевых форм

Для надежной и долговечной работы пресс-форм требуется регулярный осмотр и техническое обслуживание.

При смене оснастки проводите очистку направляющих штифтов и гнезд от смолы, смазки и прочих загрязнений.

Чтобы избежать коррозии, важно защищать устройство от влажности и смазывать форму антикоррозийными средствами.

Проверяйте на легкость движения подвижные элементы пресс-форм. При необходимости, выполняйте своевременно настройку.

Способы устранения дефектов, возникающих в процессе литья под давлением

В процессе литья под давлением могут проявляться различные дефекты, которые можно устранить, зная причины их образования:

1. Расслоения на поверхности изделий устраняются при повышении температуры расплава и понижении скорости впрыска.

2. Облой может появится при использовании большого объема впрыска или недостаточном смыкании пресс-формы.

3. Пустоты могут образовываться при недостаточном объеме впрыска или длительном и неравномерном охлаждении изделия.

4. Коробление изделий бывает из за низкой текучести материала, недостаточной скорости впрыска или неравномерного охлаждения изделий в форме.

5. Хрупкость и ломкость изделия возникает при малой толщине стенок изделий или низкой температуры форм при заливке.

Для профессионального обслуживания литьевых форм обратитесь в компанию «ИМСТЕК» выполняющую поставку, пусконаладку и техническое сопровождение литьевого оборудования.

Источник