Обработка плоских поверхностей фрезерованием

При фрезеровании поверхность обрабатывается не однолезвийным инструментом — резцом, как при строгании, а многолезвийным вращающимся инструментом — фрезой. Подача осуществляется путем перемещения обрабатываемой детали, закрепленной на столе станка. Фреза получает вращение от шпинделя станка.

Плоские поверхности можно фрезеровать торцовыми и цилиндрическими фрезами. Фрезерование торцовыми фрезами более производительно, чем цилиндрическими. Это объясняется тем, что при торцовом фрезеровании происходит одновременное резание металла несколькими зубьями, причем возможно применение фрез большого диаметра с большим числом зубьев.

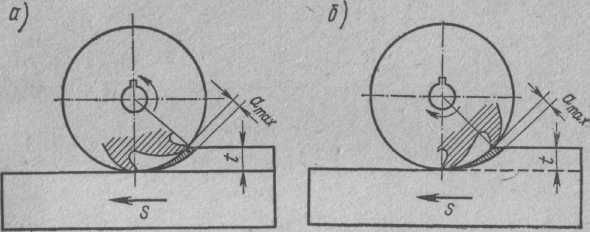

Фрезерование цилиндрическими фрезами производится двумя способами. Первый способ — встречное фрезерование (рис. 2, а), когда вращение фрезы направлено против подачи; второй способ — попутное фрезерование (рис. 2, б), когда направление вращения фрезы совпадает с направлением подачи.

Рис. 2. Схемы фрезерования: a — встречное; б — попутное

При первом способе фрезерования толщина стружки постепенно увеличивается при резании металла каждым зубом фрезы, достигая величины атах. Перед началом резания происходит небольшое проскальзывание режущей кромки зуба по поверхности резания, что вызывает наклеп обработанной поверхности и затупляет зубья.

При втором способе фрезерования толщина стружки постепенно уменьшаеся. Производительность может быть больше и качество обработанной поверхности лучше, чем при первом, но при втором фрезерования зуб фрезы захватывает металл сразу на полную глубину резания и, таким образом, резание происходит с ударами. Ввиду этого второй способ фрезерования можно применять только для работы на станках с большой жесткостью конструкции и устройством для устранения зазоров в механизмах подачи. По этой причин первый способ фрезерования применяется чаще, чем второй.

Фрезерные станки разделяются на следующие виды: 1) горизонтально-фрезерные, 2) вертикально-фрезерные, 3) универсально — фрезерныe, 4) продольно-фрезерные, 5) карусельно — фрезерцые, 6) барабанно — фрезерные и 7) специальные.

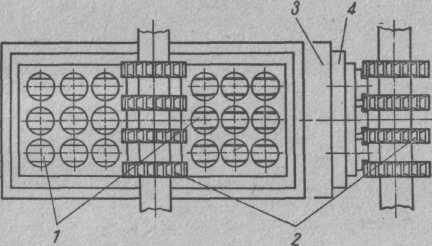

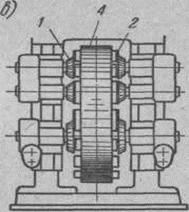

Фрезерные станки первых трех видов являются станками общего назначения и применяются во всех видах производства; остальные относятся к высокопроизводительным и применяются в серийном, преимущественно крупносерийном и массовом производстве. На горизонтально-фрезерных и вертикально-фрезерных станках можно устанавливать на стол станка 3 одну деталь 1 или несколько деталей рядами, обрабатывая их одновременно или последовательно (рис. 3) фрезами 2, закрепленными в приспособлении 4

Рис. 3. Фрезерование деталей, установленных рядами:1 — обрабатываемые детали; 2 — набор фрез; 3 — стол станка; 4 — приспособление.

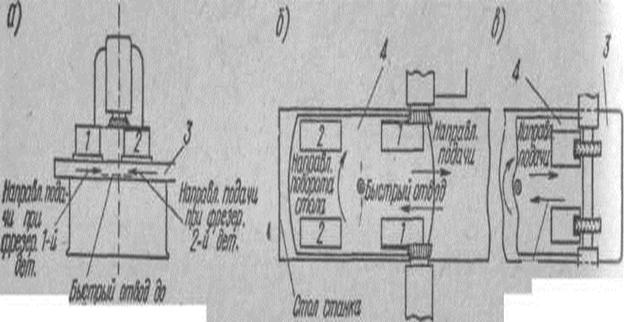

Рис. 4. Производительные методы фрезерования:

1 и 2 — обрабатываемые детали; 3 — стол станка; 4 — поворотный стол

На рис. 4, а показано фрезерование деталей торцовой фрезой на вертикально-фрезерном станке так называемым методом маятниковой подачи (подача в обе стороны); при этом вспомогательное время затрачивается только на передвижение стола 3 на длину расстояния между деталями. Применение этого метода может значительно повысить производительность станка. Универсально-фрезерные станки в отличие от горизонтально-фрезерных имеют поворотный стол, которому можно придавать положение в горизонтальной плоскости под углом к оси шпинделя. Это дает возможность фрезеровать винтовые поверхности при использовании универсальной делительной головки.

Продольно-фрезерные станки бывают с горизонтальными и вертикальными шпинделями в различном сочетании: с одним горизонтальным или с одним вертикальным шпинделем; с двумя горизонтальными; с двумя горизонтальными и одним вертикальным; с двумя горизонтальными и двумя вертикальными. Такие станки бывают больших размеров (с ходом стола до 8 м, а иногда и более); их применяют для обработки крупных деталей — одновременно с двух или трех сторон.

На рис. 4, показано высокопроизводительное фрезерование на продольно-фрезерном (а) и горизонтально-фрезерном (б) станках с применением поворотного стола 4, благодаря которому смена обработанных деталей 1, 2 производится во время фрезерования; вспомогательное время затрачивается только на обратный отвод стола и поворот его, что не превышает 0,2—0,5 минуты на две детали.

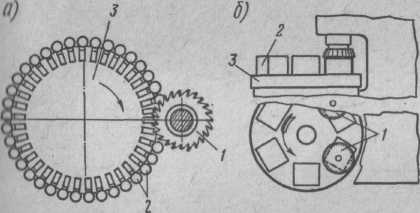

Карусельно-фрезерные станки имеют круглые вращающиеся столы большого диаметра и один (рис. 5, а) или два (рис. 5, б) вертикально расположенных шпинделя.

|  |

Рис. 5. Примеры фрезерования деталей на фрезерных станках.

карусельно-фрезерном с одним шпинделем; б — шпинделями; барабанно-фрезерном; 1 — фрезы; 2 — обрабатываемые детали; 3 — стол станка; 4 — барабан.

На этих станках обрабатываются плоские поверхности торцовыми фрезами. Детали устанавливают для обработки и снимают их по окончании обработки во время вращения стола; таким образом, детали обрабатываются непрерывно. Если на станке два шпинделя, то одним шпинделем производится черновая обработка, другим — чистовая (рис. 5, б). Такие станки применяют в крупносерийном и массовом производствах. -Барабанно-фрезерные станки служат для обработки параллельных плоскостей детали одновременно с двух сторон (рис. 5, в). Детали подлежащие обработке, устанавливают на барабан 4, который вращается внутри станины, имеющей портальную форму. Фрезы 1 помещены на расположенных с двух сторон четырехшпиндельных бабках, с каждой стороны по две. Одна фреза с каждой стороны производит черновое фрезерование, другая — чистовое. Нa этих станках детали устанавливают и снимают на ходу станка, таким образом, фрезерование идет непрерывно. Такие станки отличаются большой производительностью и применяются в крупносерийном и массовом производстве.

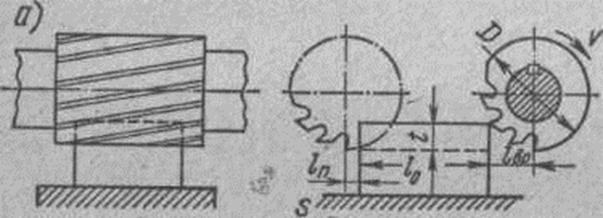

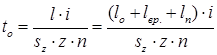

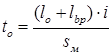

Фрезерные полуавтоматы и автоматы широко применяются в массовом производстве для фрезерования деталей малых размеров. Основное время при цилиндрическом и торцовом фрезеровании определяется по формуле:

где

зубьев фрезы; п — число оборотов фрезы в минуту.

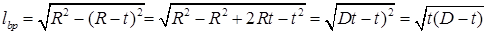

Величина врезания фрезы

где t — глубина фрезерования в мм; D — диаметр фрезы в мм.

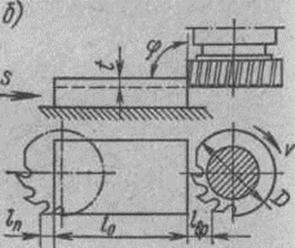

Рис. 6. Схемы фрезерования:

а — цилиндрической фрезой; б — торцовой фрезой

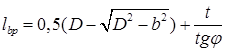

Для торцового симметричного фрезерования (рис. 6, б) величина врезания фрезы равна:

Перебег фрезы

Основное время для фрезерования с круговой подачей стола определяется:

Источник

Технология фрезерования плоских поверхностей и скосов

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Плоскости обычно фрезеруют торцовыми и цилиндрическими фрезами. Диаметр торцовой фрезы D (мм) выбирают в зависимости от ширины В (мм) фрезерования с учетом соотношения D=(1,3. 1,8)B. При фрезеровании торцовыми фрезами предпочтение следует отдавать несимметричной схеме резания. Размер смещения (мм) k = (0,03. 0,06)D (рис. 5.18).

Фрезерование плоскостей производят в такой последовательности: подводят заготовку под вращающуюся фрезу до легкого касания, затем отводят из-под фрезы, выключают шпиндель станка, устанавливают лимб вертикальной подачи (при фрезеровании плоской поверхности) или поперечной подачи (при фрезеровании плоской торцовой поверхности) на глубину фрезерования, включают шпиндель станка и перемещают вручную стол с заготовкой до касания с фрезой, после чего включают продольную подачу стола.

При обработке цилиндрическими фрезами длина фрезы должна на 10. 15 мм перекрывать требуемую ширину обработки. Диаметр фрезы выбирают в зависимости от ширины фрезерования и глубины резания t (мм).

При черновом фрезеровании обычно достигается точность размеров, соответствующая 11 и 12-му квалитетам, при чистовом — 8 и 9-му квалитетам. В отдельных случаях при тонком фрезеровании можно получить точность размеров, соответствующую 6 и 7-му квалитетам. Шероховатость обработанной поверхности колеблется от Rz 80 мкм до Ra 0,63 мкм. Наиболее низкие параметры шероховатости (Ra 1,25. 0,63 мкм) получают тонким фрезерованием. Другой метод достижения низких параметров шероховатости плоских поверхностей на заготовках — это применение составных фрез, в корпусах которых закреплены черновые и чистовые резцы. Чистовые резцы устанавливают ниже черновых на величину, равную глубине чистового фрезерования. В корпусе фрезы можно устанавливать один или несколько чистовых резцов. При подаче Sz = 1,5. 2,5 мм/зуб и скорости резания v = 240. 250 м/мин достигается шероховатость поверхности Rz 5. 2,5 мкм.

При обработке поверхностей торцовыми фрезами благодаря конструкции крепления инструмента процесс резания происходит спокойнее, чем при фрезеровании цилиндрической фрезой.

Концевыми фрезами можно фрезеровать вертикальные и небольшие горизонтальные плоскости. Применение наборов фрез при фрезеровании плоскостей позволяет повысить производительность процесса обработки и обрабатывать фасонные поверхности. Набор представляет собой группу фрез, установленных и закрепленных на одной оправке.

Плоскую поверхность детали, расположенную под определенным углом к горизонтали, называют наклонной, а наклонную плоскость небольших размеров — скосом.

Для фрезерования наклонных плоскостей и скосов используют следующие инструменты:

- цилиндрические, торцовые и концевые фрезы с поворотом заготовки на требуемый угол с помощью универсальной поворотной плиты (рис. 5.19, а);

- торцовые и концевые фрезы с поворотом фрезы на требуемый угол (рис. 5.19, б);

- специальные приспособления (рис. 5.19, в, г) для обработки цилиндрическими и торцовыми фрезами;

- угловые фрезы.

При фрезеровании с поворотом на требуемый угол заготовку закрепляют в универсальных тисках или на универсальной плите и поворачивают на угол так, чтобы плоскость, подлежащая обработке, располагалась параллельно поверхности стола.

Фрезерование наклонных плоскостей и скосов торцовыми и концевыми фрезами можно производить, поворачивая на требуемый угол не заготовку, а шпиндель инструмента. Это возможно осуществить на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости.

Фрезерование заготовок с наклонными плоскостями и скосами в условиях серийного и массового производств целесообразно производить в специальных приспособлениях, позволяющих устанавливать и закреплять заготовки без выверки.

Угловыми фрезами обрабатывают небольшие наклонные плоскости и скосы. В этом случае нет необходимости в повороте детали и фрезы.

Погрешность плоскостности при обработке торцовой фрезой возникает, если ось вращения фрезы неперпендикулярна к обрабатываемой поверхности или, иначе, к плоскости стола станка. Плоскость получается вогнутой (рис. 5.20), и тем больше, чем больше угол β и чем меньше диаметр D торцовой фрезы.

При фрезеровании плоскости цилиндрической фрезой (набором фрез) погрешность плоскостности может быть вызвана так называемым подрезанием, которое выражается появлением лунки 1 на обработанной поверхности (рис. 5.21) и является результатом временного прекращения движения подачи, вследствие чего фреза некоторое время работает, вращаясь на одном месте. Упругие силы, действующие между фрезой и заготовкой, стремятся при этом сблизить их, что приводит к непроизвольному появлению лунки («выработки»), и тем большей, чем меньше жесткость системы СИД, чем больше усилие резания и чем дольше находится фреза на одном месте.

Контроль плоскостности обработанной поверхности производят лекальной линейкой. Неплоскостность при обработке торцовых поверхностей проверяют плоским угольником или рейсмасом. Неплоскостностью, или отклонением от плоскостности, называют наибольшее расстояние от реальной обработанной поверхности (плоскости) до прилегающей поверхности в пределах контролируемого участка. Прилегающей называется поверхность, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки обработанной реальной поверхности было минимальным в пределах контролируемого участка.

Наклонные плоскости и скосы контролируют с помощью шаблонов и рейсмасов.

Источник