Способы формования изделий из

армированных пластиков

Формование — это этап технологического процесса, при котором происходит отверждение связующего. В этот период создается конечная структура материала, формируются его свойства и фиксируется форма изделия.

Отверждение связующего является результатом роста молекул и образования полимерной сетки под воздействием катализатора (отвердителя) и соответствующих внешних условий.

При этом выделяют две характерные стадии отверждения:

• начальную — формирования полимерной сетки;

• конечную — в процессе формирования полимерной сетки.

Эти две стадии отделены друг от друга так называемой фазой гелеобразования.

Фаза гелеобразования соответствует такому моменту, когда связующее утрачивает способность переходить в текучее состояние и растворяться, т. е. теряет свою жизнеспособность и технологические качества. Это одна из наиболее важных технологических характеристик процесса отверждения.

На определенном этапе отверждения вязкость связующего увеличивается до уровня, соответствующего вязкости твердого тела. В результате этого процесса все свойства связующего резко меняются: уменьшается удельный объем; увеличивается твердость; возрастает сопротивление деформации; жидкое связующее переходит в стеклообразное состояние; температура, при которой происходит это явление, называется температурой стеклования; стеклование не является фазовым переходом, так как матрица сохраняет аморфную структуру и с термодинамической точки зрения может рассматриваться как переохлажденная жидкость.

Характерным параметром связующего является также точка деструкции, при которой начинается заметное разложение матрицы, сопровождающееся разрывом молекулярных связей. Устойчивость к деструкции характеризуется термостойкостью, которую следует отличать от теплостойкости, отражающей способность полимера к размягчению.

Параметры формования. Для того чтобы обеспечить нужные качества композиту, необходимо создать определенные условия для отверждения связующего. Температурный режим обеспечивает необходимые условия для его полимеризации. Повышенное давление должно выполнить следующие функции: уплотнить слои материала, завершить пропитку волокна смолой, выдавить из пустот летучие побочные продукты реакции, увлеченный воздух, а также избыток смолы из слоев материала.

К основным технологическим параметрам относятся: давление, температура, скорость их изменения по времени и степень отверждения.

Конкретной комбинации связующего и арматуры будут соответствовать свои параметры. В процессе производства их величину необходимо строго выдерживать.

Условно все используемые методы могут быть разделены на две группы — открытые и закрытые.

Открытыми методами получают изделия, одна из поверхностей которых оформляется жесткой поверхностью формы, вторая — может оставаться либо совершенно свободной, либо формуется при весьма небольших давлениях (в пределах 0,1-0,6 МПа). Из открытых методов наиболее распространены намотка, контактное формование (укладка), центробежное формование, формование с помощью эластичной диафрагмы и ряд других.

Закрытые методы предполагают формование, при котором все поверхности изделия контактируют с жесткими или эластичными поверхностями формы. К этим методам принадлежат пултрузия погонажных изделий, прессование штучных изделий, в том числе эластичным пуансоном, пропитка под давлением и др.

Изделия, полученные открытым методом, имеют гладкую поверхность, соответствующую поверхности формы, только с одной стороны, то есть со стороны матрицы, оправки и пр. При использовании закрытого метода поверхность изделий обычно не требует механической обработки или операций типа шпаклевки, выравнивания, шлифования и т. п.

Изделия обеих групп получают по мокрой и сухой технологиям. В первом случае наполнитель пропитывается связующим непосредственно перед нанесением на поверхность формы, во втором — наполнитель пропитывается раствором связующего и сушится, превращаясь в полуфабрикат, называемый препрегом.

Мокрый метод — позволяет получать изделия более монолитные и высокопрочные, однако для него характерны: невозможность применения растворителей и, следовательно, технологические сложности реализации требуемой вязкости связующего; необходимость длительной жизнеспособности вязкотекучего связующего (по крайней мере, в течение цикла формования); большие потери связующего вследствие его отжима при контакте с элементами намоточного узла, а также при ракельном выравнивании формуемого изделия.

Сухой метод — позволяет разделить производство на две стадии: первая — приготовление полуфабриката (препрега), вторая — производство изделия. Использование препрега (заготовки), который может храниться длительное время, иногда исчисляемое месяцами, позволяет более точно дозировать содержание связующего на наполнителе, упрощает как переход с одного армирующего наполнителя на другой, так и, соответственно, производство гибридных изделий типа углепластик и стеклопластик, улучшает санитарные условия операции формования, позволяет существенно повысить производительность труда.

Источник

Интересные и нужные сведения о строительных материалах и технологиях

СПОСОБЫ ФОРМОВАНИЯ

Малая толщина армоцементных элементов и строгие допуски предъявляют высокие требования к точности изготовления армоцементных конструкций. Недопустимо кустарное изготовление с ручным уплотнением бетонной смеси без фиксации арматуры, особенно сеток.

В Советском Союзе были разработаны и освоены несколько индустриальных способов изготовления армоцементных конструкций. Ниже рассмотрены машинные способы изготовления, позволяющие получать изделия высокого качества, с заданной высотой сечения, надлежащей толщиной защитного слоя и соблюдением всех необходимых параметров конструкции.

Способ вибропрофилирования. Формуют изделие вибропрофилером. Это машина, нижняя часть которой повторяет форму поперечного сечения конструкции. В средней части располагается бункер, внутри которого размещается вибродиафрагма, подвешенная на упругих подвесках. Поддон с уложенной на нем арматурой движется по рельсам под вибропрофилером. В зазор между ними, по форме поперечного сечения изделия, из бункера поступает бетонная смесь вязкостью до 30 сек, которая уплотняется вибраторами, находящимися на профилере. Скорость передвижения поддона 0,5—1,5 м/мин. Для прохождения бетона сквозь пакет сеток нужно вызвать вибрацию около 3000 кол/мин. Бетон вызревает на поддоне. Технологическая линия — поточная с тепловой обработкой в стационарных пропарочных камерах. Этот способ пригоден для изготовления изделий постоянной высоты, плоской или цилиндрической формы, длиной до 10 м, шириной до 3 м при наибольшем угле наклона открытых поверхностей до 30°. Одним из его недостатков является то, что во время теплообработки изделие находится на поддоне, в результате при массовом производстве требуется большое количество поддонов и большие производственные площади.

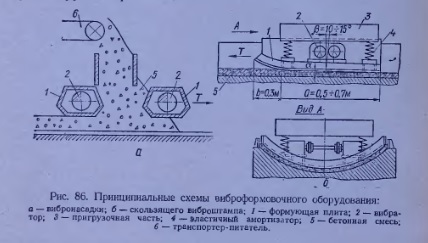

Способ формования при помощи скользящего виброштампа пригоден для изготовления длиномерных изделий плоской или цилиндрической формы. Скользящий виброштамп—машина, состоящая из формующей плиты, повторяющей конфигурацию изделия с приподнятой передней частью. Плита жестко скреплена с вибраторами и пригрузом. Вверху находится бункер (рис. 86). Скользящий виброштамп движется по направляющим; бетонная смесь поступает из бункера на стенд-матрицу через щель, ширину которой можно регулировать заслонкой, разравнивается и уплотняется. Полная готовность изделия достигается за несколько проходов штампа. Угол наклона формуемой поверхности к горизонту не должен превышать 15°. Технологическая линия — стендовая или поточно-агрегатная. Скорость передвижения виброштампа — 0,5-1,5 м/мин. Для уплотнения бетона нужно применять вибраторы с частотой до 6000 кол/мин.

Оба способа пригодны для уплотнения бетонов с низким В/Ц = 0,3—0,35.

Их недостатки — сложность оборудования, возможность изготавливать элементы только сравнительно простой формы и постоянного сечения.

Такие и подобные им машины были изготовлены и применялись НИИЖБ, трестом Оргэнергострой в Куйбышеве, заводом Южэнергострой и другими организациями.

Способ виброштампования заключается в уплотнении бетонной смеси вибрированием с пригрузом. При этом применяется стационарный виброштамп с матрицей или виброплощадки с пригрузом. Бетонная смесь укладывается и разравнивается бетоноукладчиком, после чего уплотняется вибрированием. По завершению цикла вибрирования штамп снимается. Этот способ пригоден для формования изделий площадью до 20 м и высотой до 1,5 м. Требуемая частота — 6000 кол/мин, величина пригруза — 80 гс/см 2 . Допускается немедленная распалубка с отрывом штампа от поверхности изделия, при этом жесткость бетонной смеси по техническому вискозиметру должна составлять 20—40 сек. Технологическая схема агрегатно-поточная или стендовая. В случае снятия штампа до отвердения, вследствие присоса между виброштампом и изделием срывается поверхность бетона. При подъеме виброштампа через 2—3 часа и уменьшении силы присоса подачей сжатого воздуха между штампом и изделием отрыв штампа происходит без помех.

Бетоны, полученные таким способом, характеризуются высокой прочностью (1000 — 1200 кгс/см2), которая растет значительно быстрее, чем при обычном вибрировании.

Этот способ использован НИИСК Госстроя СССР при изготовлении армоцементных панелей подвесных потолков.

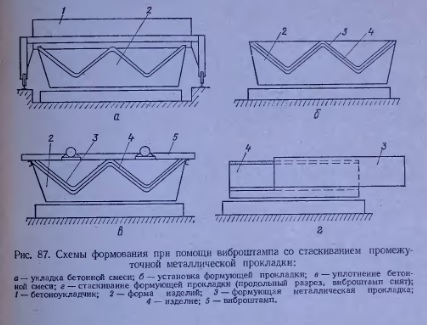

Для ускорения изготовления изделий и избежания указанного выше недостатка СибЗНИИЭП предложено между виброштампом и изделием вводить промежуточную металлическую прокладку (рис. 87). Последовательность технологии при этом не меняется, но появляется возможность снять штамп до окончания твердения бетона, так как поверхность изделия защищена прокладкой, которую несложно снять в силу небольшого веса и незначительной силы присоса.

Данный прием изготовления применялся Сибакадемстроем при производстве кровельных панелей двухволнового поперечного очертания.

Способ виброгнутья дает возможность изготовлять элементы складчатой и цилиндрической формы. Он заключается в следующем.

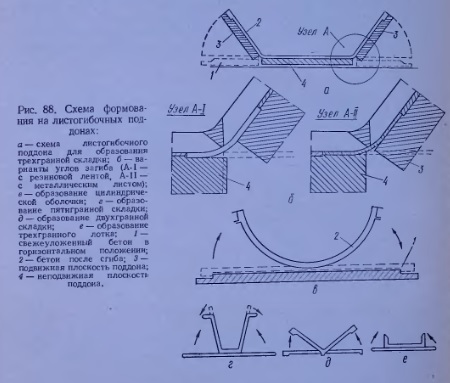

На листогибочном поддоне с помощью вибропрофилера, скользящего виброштампа или другого приспособления формуется плоский или ребристый (ребра и утолщения направлены по длинной стороне) армоцементный лист. Сверху свежеотформованного листа укладывается плита пригруза и гидросистемой поддон изгибается до требуемой конфигурации конструкции (рис. 88). После погиба рекомендуется повторное вибрирование изделия. Значительную роль здесь играет сетчатое армирование, которое связывает и придает эластичность бетонной массе. Скорость погиба — 1/2 рад/мин, максимальный угол загиба — 90°. Таким способом можно изготавливать изделия длиной до 24 м, шириной до 3 м и высотой до 1 м.

Описанная технология изготовления армоцементных конструкций была предложена ГрузНИИЭГС им. Винтера и развита НИИЖБ. По этой технологии изготавливаются армоцементные кровельные панели трапецеидального сечения. Отработана технология изготовления: армоцементных складчатых предварительно напряженных блоков размером в плане 3 х 36 м (трест Тулшахтстрой); армоцементных предварительно напряженных панелей с комбинированным армированием размером 3 х 12 м (панель АПКН-12); армоцементных трапецеидальных секций кабельных каналов для открытых подстанций (Оргэнергострой) и др.

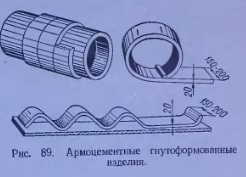

ГрузНИИЭГС им. Винтера на основании изложенного принципа предложено изготавливать элементы, имеющие очертание окружности, на поддоне, выполненном из гибкой ленты вибронавертыванием армоцементной ленты на сердечник (рис. 89). Теплообработка изделия производится на форме с вкладышем. Технологическая линия стендовая.

Армоцементные трубы диаметром свыше 25 см образовываются прямой намоткой ленты шириной 15—20 см и толщиной 2 см. При диаметре труб более 40 см желательна косая спиральная намотка армоцементной ленты. Во избежание неплотности между полосами рекомендуется способ двойной намотки армоцементной полосы толщиной 1 см с перекрытием предыдущего витка последующим на половпну ширины ленты.

НИИСельстрой применил этот способ для изготовления напорных труб. На его основе разработана технология изготовления сборных армоцементных лотков ирригационных систем.

Основные преимущества способа виброгнутья: простота формования, возможность через 4 ч после изготовления изделия отправлять его на склад, выдерживание строгих допусков при минимальной толщине изделия (15—20 мм), пригодность этого способа для изготовления конструкций различной номенклатуры (панелей покрытий, перекрытий, каналов, труб, лотков и др.).

Его недостатки: возможность изготовления конструкции только одинарной кривизны, затруднения при изготовлении элементов переменной по сечению толщины и нарушение структуры бетона в местах перегибов изделия, что приводит к образованию структурных трещин, которые потом становятся очагами зарождения силовых трещин.

Способ вибролитья, предложенный Гидропроектом, заключается в использовании энергии текучести жесткого раствора при вибрации, т. е. преодолении сил сцепления — трения между частицами песка и цемента, вследствие чего жесткий раствор подобно жидкости легко и плотно заполняет форму. Изделия формуются в двойной опалубке на виброплощадке. Форма наполняется достаточно быстро. Применяется бетонная смесь с осадкой конуса 4—6 см. Изделия могут иметь сложную форму, размеры их зависят от грузоподъемности виброплощадки. Термообработка изделий производится в опалубке по такой схеме: плавный подогрев 10—15 град/ч до температуры 60—70°, выдерживание этой температуры в течение 2—3 ч, а затем охлаждение со скоростью 15— 20 град/ч. После распалубки изделие должно находиться во влажной среде 2—3 суток. Технологическая схема агрегатно-поточная.

Положительные стороны технологии: возможность изготовления изделий разнообразной формы; максимальная механизация всех трудоемких работ; высокая точность изготовления — строгие допуски; к моменту распалубки бетон достигает 75% прочности; однородность бетона изделия по основным физико-механическим показателям: прочности, трещиностойкости, водонепроницаемости и морозостойкости; одинаковые по качеству и внешнему виду, не требующие дополнительной обработки, наружная и внутренняя поверхности изделия.

К недостаткам следует отнести: металлоемкость опалубки; сложность обеспечения проектного положения сеток; повышенный расход цемента, что требует увеличения количества воды, уменьшает плотность бетона и увеличивает его усадку и ползучесть; сложность контроля в процессе укладки и вызревания бетона. Этот способ применялся при изготовлении армоцементных конструкций в Ленинграде, Свердловске, Новосибирске.

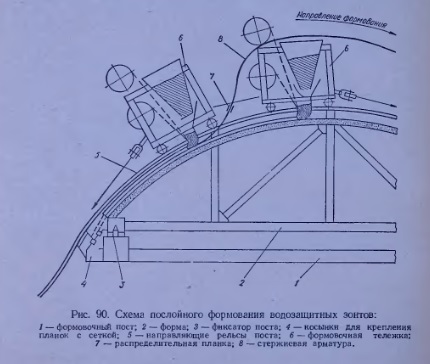

Способ послойного формования. В основе этого способа лежит совмещение процессов укладки арматуры сеток и бетонной смеси с одновременным уплотнением. Провибрированная бетонная смесь укладывается лентой толщиной 4—6 мм, затем армируется слоем тканой сетки, которая сматывается с барабанов, установленных на формовочной машине. Несколько слоев тканой сетки укладываются уплотняющим органом, состоящим из виброреек, число которых на единицу больше числа сеток, или несколькими проходами формовочной машины, у которых уплотняющий орган состоит из одной виброрейки. На рис. 90 показана принципиальная схема этого агрегата. По сути этот способ разновидность формования скользящим виброштампом.

Укладывается жесткая бетонная смесь с характеристикой 80— 100 сек по техническому вискозиметру. Термообработка изделий осуществляется после предварительного выдерживания по режиму 3 + 6 + 3 при температуре прогрева 70—80° С.

Некоторые из преимуществ данного способа: полная механизация изготовления армоцементных конструкций, возможность формования изделия с наклонной поверхностью 45°. Подвижность бетонной смеси регламентируется только характеристикой уплотняющего органа и не зависит от количества и размера ячеек применяемых сеток. Разрабатывался этот способ ЛенЗНИИЭП и трестом Оргэнергострой. Применен Ленметростроем при изготовлении водозащитных зонтов из армоцементных оболочек для Ленинградского метро.

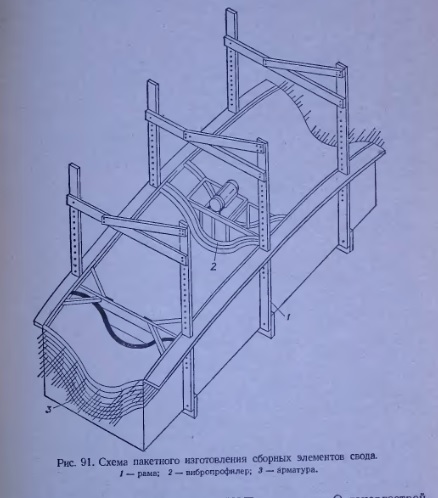

Пакетный способ. Изделия изготовляются штабелем от 4 до 20 шт. Первое изделие формуется на бетонной матрице и служит поддоном для последующего (рис. 91). Исследования показали, что вибрирование верхнего изделия не нарушает процесса твердения бетона в нижних изделиях. После отформовки всего комплекта бетон может набирать прочность в естественных условиях или весь штабель закрывают и пропаривают. Этот способ был применен НИИСельстрой для изготовления панелей покрытий производственных сельскохозяйственных зданий, которое велось в полигонных условиях. Тканые сетки натягивали на матрицу. Матрицу и каждое отформованное изделие покрывали слоем строительной бумаги. Бетон удобоукладываемостью 20 сек уплотняли поверхностным вибратором И-117. Пакет состоял из 10 панелей. Этот же способ был использован в ЧССР для изготовления волнистых армоцементных панелей жилых, промышленных и сельскохозяйственных зданий. Бетон применялся пластичный с В/Ц = 0,7; он уплотнялся виброотсасыванием на станке Кальчика, при этом создавалось давление до 8000 кгс/м2. Установлено, что при укладке штабеля из 20—30 панелей теплогидратации цемента концентрируется и способствует твердению бетона.

Преимущество этого способа: простота технологии, неметаллоемкое и недорогостоящее оборудование, возможность вести изготовление конструкций в условиях полигона, что не влияет на прочность и качество изделий.

К недостаткам следует отнести: возможность изготовления изделий только постоянной толщины, без ребер и утолщений, длиной до 6 м.

Способ набрызга (пневмобетон). Бетонная смесь подается растворонасосом с пневматической приставкой и наносится на поверхность опалубки (рис. 92), после чего поверхность изделия заглаживают вручную. Бетонная смесь должна быть пластичной с осадкой конуса СтройЦНИИЛ 5—10 см. Бетон уплотняется за счет высокой кинетической энергии растворовоздушной смеси и аэродинамического давления струи, выходящей из сопла установки. Исследованиями установлено, что у мелкозернистого пневмобетона высокие физико-механические показатели и он может успешно заменять обычный бетон.

Комплексное решение приготовления, транспортирования, укладки и уплотнения бетонной смеси по сравнению с другими способами более экономично.

Недостатки: трудность соблюдения постоянной толщины изделия, повышенный расход цемента, большой процент «отскока» и отсутствие механизации при затирке поверхностей.

Применялась и ручная укладка бетонной смеси, в основном при строительстве судов и яхт. Сложность конфигурации и требования монолитности не позволяли изготавливать эти сооружения из сборных элементов.В этом случае применялся более пластичный бетон, который наносили на слой сетки малыми порциями и тщательно растирали на небольшой поверхности до тех пор, пока он не проходил через весь пакет сеток и надежно их закрывал. Этот способ весьма трудоемкий. Поэтому более перспективен вышеописанный способ пневмобетона, почти исключающий ручной труд даже при изготовлении конструкций сложной конфигурации.

Источник