Способы движения МТА и их применение.

Сп-бы движения МТА:

1. По направлению рабочих ходов:

2. по способу подготовки обрабатываемого участка:

3. по направлению поворота

4. по числу одновременно обрабатываемых

При гоновых способах движения агрегат совершает линейные рабочие ходы параллельно одной или двум сторонам загона с холостыми поворотами на обоих концах. Этим способом совершают большинство операций: внесение удобрений, лущение стерни, дискование, боронование, прикатывание почвы.

При диагональных способах движения рабочие ходы агрегата совершаются под острым или тупым углом к сторонам загона. Данный способ рекомендуется применять на: лущение стерни, посев, прореживание посева.

Круговой способ движения – рабочие ходы сов-ся вдоль всех 4х сторон без выключения рабочих органов, за исключение середины загона, где неизбежны несколько холостых петлевых поворотов. Прим-ие – прикатывание почвы, уборка наземной части урожая.

Коэффициентом рабочих ходов называется отношение длины рабочих ходов к соответствующему полному пути движения агрегата. Это отношение определяется по формуле:

где L -длина рабочего пути агрегата, L0 — длина холостого пути агрегата. При подготовке полей необходимо учитывать, что посевные, посадочные и почвообрабатывающие агрегаты выполняют работы преимущественно гонами при движении челноком, всвал и вразвал.

8. Различают производительность:

Т е о р е т и ч е с к у ю Wт, подсчитываемую при полном использовании конструктивной ширины захвата Вкагрегата, теоретической скорости движения υт и времени Т, к которому она относится*;

Ф а к т и ч е с к у ю (д е й с т в и т е л ь н у ю) W, определяемую по фактическому объему выполненной работы, т. е. при фактических (рабочих) ширине захвата Вр, скорости движения υр и продолжительности производи-тельной работы Тр.

Если ширину захвата В измеряют в м, скорость движения υ в м/с или км/ч, продолжительность работы Т в ч за смену, то производительность агрегата в гектарах обрабатываемой площади за смену (сменная производительность, га за смену) или за 1 ч сменного времени (часовая производительность, га/ч) опре-деляют следующим образом.

часовая —

сменная —

часовая —

сменная —

где ξВ, ξυ, τ –степени использования: конструктивной ширины захвата, теоретической скорости движения, времени смены; Сω –коэффициент, зави-сящий от того, в каких единицах принята скорость движения υ: если в км/ч — Сω = 0,1 если в м/с — Сω = 0,36.

9. Баланс времени смены МТА. — хар-ет распределение общего времени смены по отд. нормативным составляющим. При этом методе весь процесс работы расчленяют на осн. сост. эл-ты с целью совершенствования труда и повышения производительности.Т.к. учесть всё разнообразие подходов невозможно, рассмотрим БВС, наиб. часто используемый при экспл. расчётах. ТСМ = ТЕО + ТПН+ ТЕР + ТХ + ТТ + ТТН + ТЕП + ТОЛ+ ТМ + ТР (время смены = ежесменное ТО + время (вр.) получения наряда + общее вр. переезда + общее вр. хол. хода + вр. техн. обслуживания, напр. загрузка семян + вр. ТО в процессе работы + потери вр. смены + вр. на отдых и личн. нужды + потери вр. на метеоусловия + общая продолжит-ть осн. работы смены 7часов). Все слагаемые поделим на 3 группы: 1. Постоянные слагаемые (не зависят от параметров МТА и от мощности). Т1= ТПН + ТОЛ + ТМ = f1 = const. 2.Зависящие от мощности. Т2 = ТЕО+ ТЕР = f2(NH); W=f(N). 3.Зависящие от мощности и от фактич. объёма работы. Т3 = f3(NH, τ); τ – коэф. времени смены. τ = f(N). τ = (ha – (N/РN))/(1–К·(N/РN)). haи К – коэф. хар-ют прир-произв. усл-ия (длина гона, удел. сопротивление). РN – удел. мощность. τ = 1 · ∑ τi (n; i=1). Исп-ие времени – 1 из осн. показателей для хар-ки исп-ия 1 машины. τДВ = ТДВ / ТСМ, где ТД – время движения за смену.

Коэффициент использования времени смены. Из всего баланса времени смены производительным является Тр (То), и следовательно, коэффициент полезного использования времени смены τ определяют так:

Коэффициент использования циклового времени смены

а коэффициент циклового времени смены

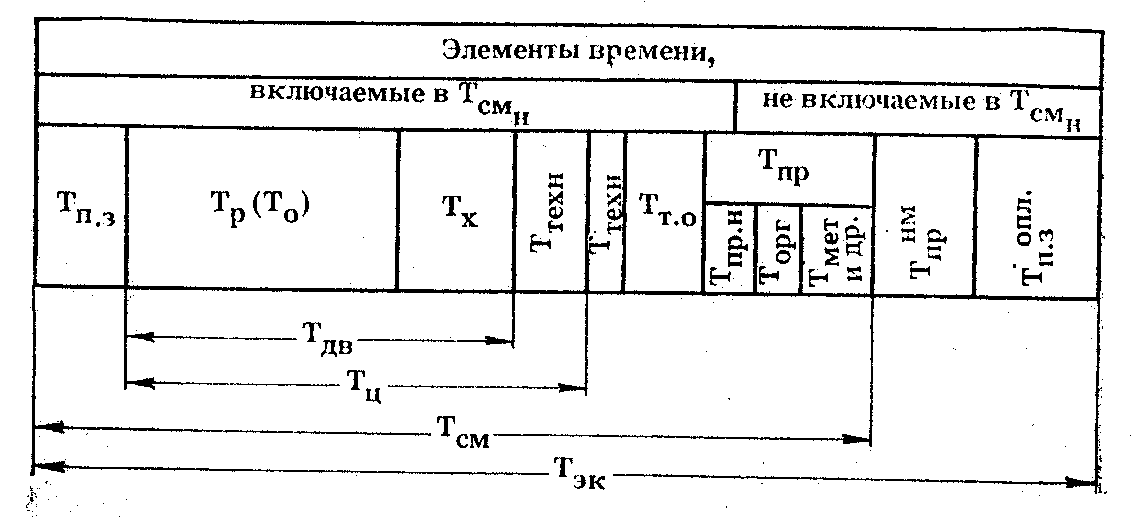

Общая схема баланса времени представлена на рисун-ке 1. Сменное время Тсмрасходуется: на производительную работу (время ос-новной или, как иногда называют, чистой работы) Тр (То); на выполнение

Рис 1. Баланс времени и его составляющие.

циклично повторяющихся вспомогательных операций –холостых ходов на поворотах Тх (Тп) и обслуживания агрегата, главным образом технологического Ттехн; на проведение сменного внециклового технологического обслуживания (устранение технологических отказов) Т 1 техн и технического обслуживания машин Тт. о; на подготовительно – заключитенльные операции (приемка и сдача агрегата, подготовка его к работе, переезд к месту работы и обратно, получение наряда, регламентируемый отдых, и др.) Тп. з; на возможные простои агрегата Тпр. Время простоев Тпрможно разделить на простои из –за технических неисправностей Тпр. н, по организационным причинам Торг, из –за метеоро-логических условий Тмет и др.

Первые три составляющие баланса представляют собой цикличное (цикло-вое) время Тц, которое зависит от способа движения и организации работы, остальные составляющие – время внецикловых простоев агрегата Твц:

10. Повышение производительности МТА, при увеличении мощности тракторного двигателя, производилось через увеличение тягового усилия трактора и агрегатирование широкозахватных сельскохозяйственных машин, или через увеличение рабочей скорости МТА, что сопровождалось ростом удельного расхода топлива. Авторами сделан вывод о нецелесообразности повышения производительности МТА путем увеличения тягового усилия трактора и его рабочей скорости, которые сопровождаются увеличением массы трактора и недоиспользованием мощности двигателя, установленной заводом изготовителем.

Расход топлива

Часовой расход топлива — Это количество используемого топлива за 1 час работы двигателя при определенной нагрузке. GT = 3,6 • q/t, — эта формула нам в помощь. GT – это как раз и есть показания часового расхода топлива. q – это расход, который произошел во время испытания, а t – это время которое было отведено для замера.

Сменный расход основного топлива определяется по формуле:

где qр – часовой расход топлива при выполнении работ, кг/ч (см. табл.п.1.42, стр.69);

qx – часовой расход топлива при холостых переездах, кг/ч (см. табл.п.1.42, стр.69);

qo – часовой расход топлива на остановках, кг/ч (см. табл.п.1.42, стр.69);

tp – время работы трактора в течение смены при выполнении работ (ч), которое можно найти по формуле:

где Кt – коэффициент использования времени смены для данной операции.

tx – время работы трактора в течение смены, приходящееся на холостые переезды (ч), независимо от вида работ, принимается в размере 1,2 ч:

to – время работы трактора в течение смены приходящееся на остановки (ч), которое определяется по формуле:

удельный расход: Важнейший показатель работы МТА-удельный расход топлива в расчете на 1 га обработанной площади, кот. определяют с учетом формулы

Ө-удельный (погектарный) расход топлива, кг/га

G-общий расход топлива за смену, кг

W-сменная производительность агрегата, га/смену

Өu-удельный расход топлива в расчете на 1 т. урожая, кг/т

U-урожайность с/х культуры, т/га

12. Прямые эксплуатационные затраты –это затраты денежных средств, обусловленные непосредственно выполняемой работой. Накладные и обще-хозяйственные расходы (так называемые косвенные затраты) при этом не учитывают. В прямые затраты S включают: затраты денежных средств на амортизационные отчисления (Sа), ремонт (Sр), техническое обслуживание и хранение машин (Sт. о), стоимость расходуемых материалов –топлива, смазоч-ных, вспомогательных материалов (Sмат), зарплату рабочих, обслуживающих агрегат, (Sа), стоимость вспомогательных работ – подвоза топлива, воды, семян и другие (Sв):

В существующей практике, исходя из фондов финансирования, затраты на капитальный ремонт машин добавляют к затратам на реновацию и включают в амортизационные отчисления, а затраты на текущий ремонт обычно включают в отчисления на техническое обслуживание машин. В этомп случае

Прямые эксплуатационные затраты (удельные) могут относиться к единице продукции или (для механизированных работ) к единице наработки (про-изводительности), к одной машине или ко всем машинам, участвующим в данном процессе. При этом различают нормативные Sн и фактические s удель-ные эксплуатационные затраты.

Дата добавления: 2016-05-11 ; просмотров: 7646 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

2.2.5. Способы движения машинно-тракторных агрегатов

Машинно-тракторный агрегат в процессе работы перемещается по полю, проходя за смену значительные расстояния, измеряемые часто многими десятками километров. Пройденный агрегатом путь состоит из рабочих ходов и холостых поворотов с выключенными рабочими органами. При этом желательно, чтобы холостой путь агрегата и соответствующие потери времени смены, а также непроизводительный расход топлива были как можно меньше.

Успешное решение такой актуальной задачи зависит от конструктивных особенностей МТА, его маневренности, выбранного способа движения и соответствующей подготовки полей.

Под способом движения МТА подразумевается закономерность его перемещения по полю в процессе работы. Эта закономерность в основном определяется его геометрическими характеристиками: формой траектории; радиусом и видом поворота и т. д.

Подготовка полей в зависимости от выбранного способа движения предусматривает комплекс операций по разбивке поля на загоны требуемой формы и размера, обеспечивающие высокое качество технологического процесса и высокую производительность при возможно меньших затратах ресурсов.

Таким образом, основной задачей кинематики агрегатов является обоснование методов выбора эффективных способов движения МТА и подготовки полей с учетом следующих основных требований: высокое качество выполняемой работы; высокая производительность при возможно меньших затратах топлива и других ресурсов на единицу выполненной работы; обеспечение безопасных условий работы для механизаторов; наименьшее отрицательное воздействие на окружающую среду (почву, культурные растения и т. д.).

От уровня удовлетворения указанных требований значительно зависит реализация высоких потенциальных возможностей МТА, заложенных в процессе их оптимального комплектования.

При успешном решении задач кинематики агрегатов будет иметь место эффект сложения показателей ресурсосбережения, заложенных как при комплектовании МТА, так и при выборе способа его движения. В противном случае преимущества оптимальных агрегатов могут быть утеряны частично или полностью как по производительности, так и по ресурсосбережению, что свидетельствует об актуальности рассматриваемых вопросов.

Основные кинематические характеристики МТА зависят от конструктивных особенностей трактора, сцепки и рабочих машин. К таким характеристикам агрегата относятся: кинематический центр; кинематическая длина; длина выезда; кинематическая ширина; радиус и центр поворота; ширина колеи и продольная база трактора; ширина захвата.

Под кинематическим центром агрегата (рис. 3) подразумевается условная геометрическая точка на плоскости движения (поверхности поля), траектория которой рассматривается как траектория МТА в процессе движения по полю. Такое упрощение приемлемо в связи с тем, что геометрические размеры МТА неизмеримо меньше размеров обрабатываемого участка или загона. Расположение центра агрегата зависит от типа трактора.

Для агрегатов, составляемых на базе колесных тракторов с жесткой рамой, точка центра определяется как проекция середины задней ведущей оси трактора на плоскость движения (рис. 3, а). У агрегатов с тракторами, имеющими шарнирно-сочлененную раму, за центр агрегата принимается проекция на плоскость движения центра шарнира (рис. 3, б). Для МТА с гусеничными тракторами центр агрегата соответствует проекции на плоскость движения точки пересечения диагоналей, проведенных через наружные края гусениц (рис. 3, в).

Источник