Дробление

Дробление основано на действии внешних сил — сжатии, растяжении, изгибе или сдвиге, которые проявляются в максималльной степени в ослабленных сечениях куска, вызванных дефектами его структуры (размером и формой), слоистостью, пористостью и трещиноватостью. Для процессов дробления наиболее важные характеристики — прочность (крепость) и дробимость кусков. Для энергетической оценки дробления выдвинуто и используется в расчётах несколько гипотез: о пропорциональности элементарной работы дробления приращению площади поверхности куска или квадрату его диаметра (П. Риттингер, 1867); о пропорциональности элементарной работы деформации куска изменению его первоначального объёма или куба его диаметра (В. Л. Кирпичёв, 1874; А. Кик, 1885); о пропорциональности элементарной работы, затрачиваемой на дробление куска, изменению его первоначального объёма и приращению площади поверхности куска (П. А. Ребиндер, 1944); о связи напряжения на концах трещин куска и критической длиной трещины (А. Гриффитс, 1920); о пропорциональности элементарной работы дробления среднегеометрического приращению объёма и площади поверхности (Ф. Бонд, 1950).

Предпочтительные области применения гипотез: при крупном дроблении (приращение поверхности мало) работу дробления определяют по гипотезе Кирпичёва; при мелком дроблении (измельчении, истирании) — по гипотезе Риттингера. Закон Бонда достаточно точно применим при среднем дроблении. Теория дробления позволяет количественно описывать процессы дробления в машинах различных типов и их параметры — работу дробления, мощность двигателя, производительность, наибольшие усилия дробления и т.п.

Реклама

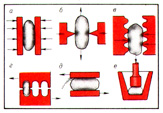

Дробление может быть осуществлено следующими методами: раздавливания (рис. 1, а), наступающего вследствие превышения напряжений деформации предела прочности материала на сжатие; раскалывания (рис. 1, б) — из-за расклинивания (растяжения) и последующего разрыва куска; излома (рис. 1, в) — из-за изгиба; срезывания (рис. 1, г) — из-за сдвига; истирания, проявляющегося в малой степени (рис. 1, д) — из-за сдвига и последующего срезывания; удара (рис. 1, е) — из-за действия напряжений сжатия, растяжения, изгиба и сдвига. Раздавливание применяется, как правило, при крупном и среднем дроблении твёрдых горных пород и углей, раскалывание или удар — преимущественно для хрупких и вязких пород (углей, известняков, асбестовых руд и т.п.). Предел прочности кусков на растяжение в десятки раз меньше, однако по конструктивным соображениям в современной практике дробления основным разрушающим воздействием является раздавливание.

По виду реализации методов дробления его делят на механическое (наиболее распространённое), пневматическое, или взрывное, электрогидравлическое, электроимпульсное, электротермическое, аэродинамическое, по способу воздействия на материал — на статическое и динамическое. Статические способы механического дробления — раздавливание, раскалывание, излом — проводят в щёковых, конусных и валковых дробилках. Динамические способы дробления — удар, истирание (роторные дробилки), раскалывание, раздавливание (стержневые дробилки-дезинтеграторы). По крупности конечного продукта выделяют крупное (100-350 мм), среднее (40-100 мм), мелкое дробление (5-40 мм), по технологическому назначению — подготовительное (для подготовки материала к обогащению или др. видам переработки), окончательное (когда продукты дробления являются товарными, например, при выпуске сортовых углей), избирательное (при котором один из компонентов материала, отличающийся меньшей прочностью, под действием одинаковой внешней силы разрушается интенсивнее другого, более прочного).

При открытом цикле дробления продукт проходит через дробилку только один раз, при замкнутом — продукт из дробилки поступает на грохот, недостаточно раздробленные куски вновь направляются в дробилку на додрабливание, а мелкие — на последующую обработку. При замкнутом цикле дробления улучшается качество продукта (гранулометрический состав однороден), снижается расход энергии и износ частей дробилки. В зависимости от требуемой крупности готового продукта для получения высокой степени дробления применяют последовательно несколько стадий дробления: при дроблении руд цветных металлов, как правило, 2, 3 или 4, руд чёрных металлов и угля 2 или 3 стадии.

Развитие теории дробления связывается с уточнением закономерностей и конструктивной разработкой износоустойчивых машин и аппаратов с минимальными удельными энергозатратами дробления.

Источник

Дробление в процессе переработки полезных ископаемых и немного о дробилках.

Завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК’ов. Один из важнейших процессов в технологии, используемой при обогащении полезных ископаемых это дробление, а важное оборудованием участвующее в этом процессе — дробильное оборудование или дробилки. В этом материале речь пойдет об общих принципах.

Дробилка это специальное оборудование, предназначенное для измельчение минерального сырья и различных твёрдых материалов.

Процессы дробления и измельчения.

Дробление — процесс разрушения крупных твердых элементов, например кусков руды или угля с целью уменьшения их размеров до заданных, обеспечения определенного гранулометрического состава фракций. Так же в результате дробления происходит раскрытие зерен минерала до заданной степени.

Дробление крупнокускового материала на более мелкий происходит под действии внешних сил. Для того чтобы произошло разрушение исходный материал в процессе дробления сжимают, растягивают, изгибают или обеспечивают сдвиг одной части относительно другой. В результате такого воздействия происходит разрушение исходного материала в слабых местах структуры имеющих дефекты.

Разрушение произойдет после того, как будет достигнут и превышен предел прочности материала от напряжений, возникающих при упругих деформациях. Как известно предел прочности это такое значение напряжения, при превышении которого материал разрушается практически мгновенно.

В зависимости от предела прочности при сжатии или раздавливании полезные ископаемые подразделяют на четыре группы:

- мягкие полезные ископаемые (уголь, сланец), у которых разрушающее напряжение на сжатие 1000 кг/см2.

Дробление — это наука.

В первую очередь она пытается дать ответ на вопрос о количестве работы, требуемой для получения результата. Теория дробления позволяет описать процессы дробления, происходящие в дробилках различных типов и рассчитать для производителей их основные параметры — мощность двигателя, производительность, наибольшие усилия дробления. Наиболее важные для дробления характеристики материала — его прочность и дробимость, т.е. способность делиться при ударе на части различных размеров и форм.

В общем, как с точки зрения конечного результата, так и процессов происходящих во время дробления современные дробилки подразделяются на машины крупного дробления (размер на выходе 100-350 мм), среднего дробления (размер 40-100 мм) и мелкого дробления (5-40 мм). Если в требуется получить фракцию конечного продукта менее 5 мм, то эти процессы относятся к истиранию.

При этом при крупном дроблении, когда приращение поверхности достаточно мало работу необходимую для дробления определяют по гипотезе Кирпичёва, согласно которой работа требуемая для деформации куска пропорциональна изменению его первоначального объёма.

При среднем дроблении в основу расчетов кладется гипотеза Бонда утверждающая, что требуемая работа дробления пропорциональна среднегеометрическому приращению объёма и площади поверхности матеиала.

При мелком дроблении (измельчении, истирании) отлично работает гипотеза Риттингера о пропорциональности необходимой затрачиваемой работы для дробления увеличению площади поверхности материала.

Различные способы дробления и измельчения отличаются видом основной необратимой деформации, вызывающей разрушение материала. В соответствии с этим способы разрушения делятся на:

- Раздавливание – деформация материала наступает после достижения предела прочности на сжатие. Раздавливание применяется, как правило, при крупном и среднем дроблении твёрдых горных пород и углей;

- Раскалывание – деформация материала наступает после достижения предела прочности на растяжение. Раскалывание преимущественно применяется для хрупких и вязких пород (углей, известняков, асбестовых руд и т.п.).

- Излом — деформация материала наступает после достижения предела прочности на изгиб.

- Срез и Истирание — деформация материала наступает после достижения предела прочности на сдвиг.

- Удар – воздействие динамических нагрузок на материал, деформация материала наступает после достижения предела прочности на сжатие, растяжение, изгиб, сдвиг.

Предел прочности материала на растяжение значительно ниже чем на сжатие, но в современной практике дробления основным разрушающим воздействием остается раздавливание. Это связано с конструктивным особенностями, определяемыми уровнем развития технологий.

Классификация процессов дробления.

По виду реализации дробления его методы делят на:

- Ручное дробление. Это трудоемкая и дорогая операция, применяется лишь в особых случаях, например при обнаружении отдельных крупных кусков породы, размер которых превышает загрузочное отверстие дробилки.

- Механическое дробление. Наиболее распространённый вид дробления, при котором к материалу прилагаются усилия от движущегося дробящего тела.

- Пневматическое, или взрывное дробление. При этом происходит разрушение материалов, за счёт энергии взрыва.

- Электрогидравлическое дробление, при котором материал погружается в воду и его разрушение производится ударной волной, от мощного электрического разряда.

- Электроимпульсное дробление специальным электрическим пробоем материала.

- Электротермическое дробление нагревом материала электрическим током и последующим тепловым или электрическим пробоем.

По способу воздействия на материал процессы дробления подразделяются на:

- Статические способы механического дробления — раздавливание, раскалывание, излом, происходящие в щёковых, конусных и валковых дробилках.

- Динамические способы дробления — удар и истирание, происходящие в роторных дробилках; раскалывание, раздавливание в стержневых дробилках — дезинтеграторах.

По крупности конечного продукта дробление делятся на:

- Крупное дробление (100-350 мм),

- Среднее дробление (40-100 мм),

- Мелкое дробление (5-40 мм),

- Измельчение, истирание (менее 5 мм).

По технологическому назначению процессы дробления подразделяются:

- Подготовительное дробление для подготовки материала к обогащению или дальнейшей переработке.

- Окончательное дробление, в результате которого получаются товарные продукты дробления, например, при выпуске сортовых углей.

- Избирательное дробление, при котором один из компонентов материала, с меньшей прочностью, под действием одинаковой нагрузки разрушается раньше и сильнее другого, более прочного.

При открытом цикле дробления продукт подается в дробилку только один раз, при замкнутом цикле дробления — материал из дробилки поступает на грохот, где происходит его сортировка и крупные куски возвращаются на следующий цикл дробления, а мелкие — на дальнейшую обработку. При замкнутом цикле дробления достигается лучший результат, так как получаемый гранулометрический состав однороден, так же уменьшается расход энергии и износ частей дробилки.

В зависимости от требуемого размера готового продукта, применяют последовательно несколько этапов дробления, например при дроблении руд цветных металлов, дробление происходит 2 — 4 раза, руд чёрных металлов и угля 2 или 3 раза.

Дробилки и их конструкция.

Основная классификация дробилок производится по особенностям конструктивного исполнения рабочего органа.

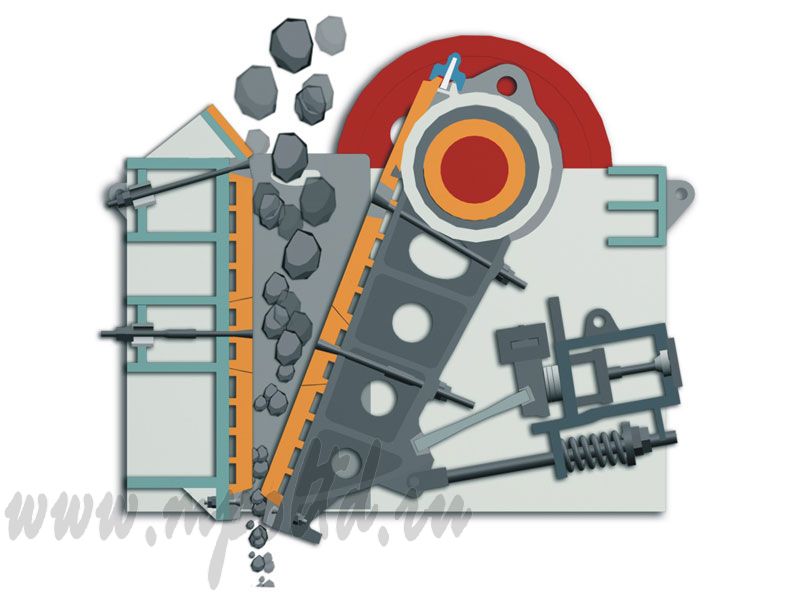

- Щёковые дробилки, в которых дробление материала происходит при помощи двух прямоугольных плит (шёк). Одна из щёк или обе одновременно совершают колебательные движения.

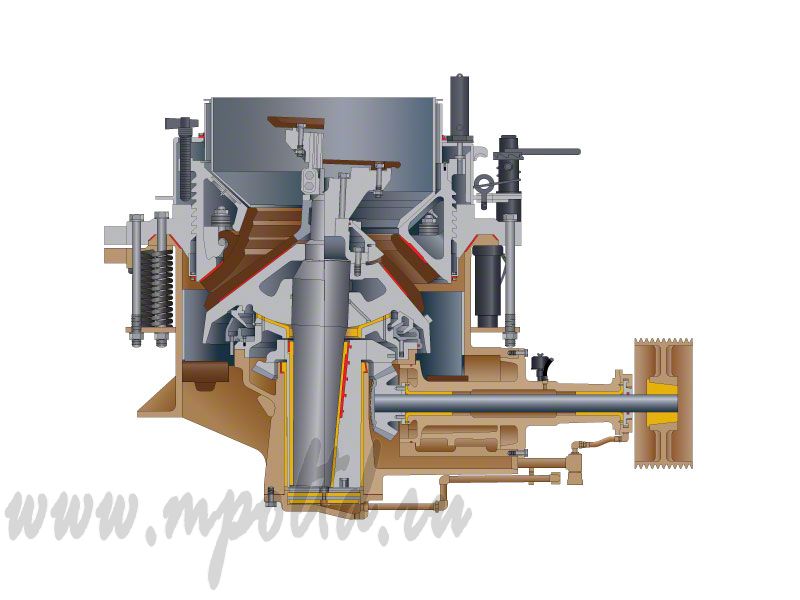

- Конусные дробилки, в которых материал для дробления проходит между двумя конусами внутренней поверхностью неподвижного и внешней поверхностью подвижного.

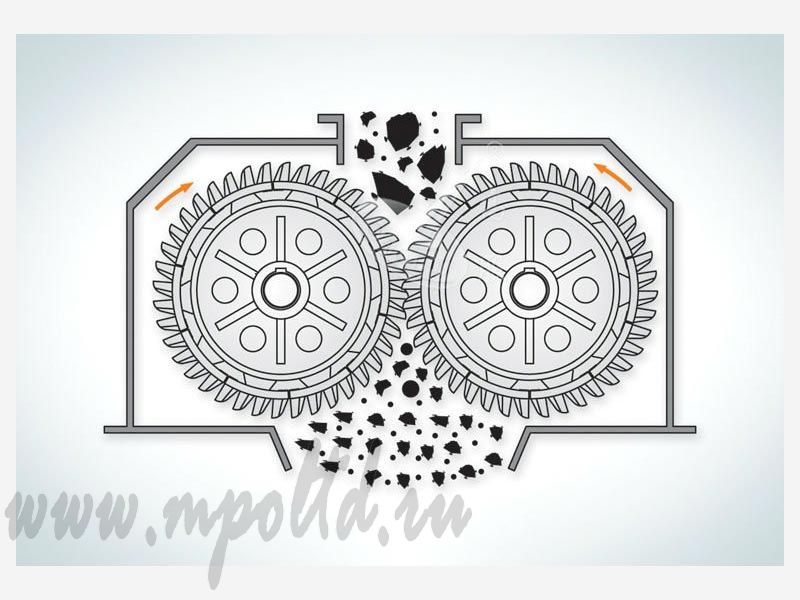

- Валковые дробилки, в которых материал для дробления поступает между парой цилиндрических валков или подвижным валком и плитой.

- Дробилки ударного действия, такие как роторные дробилки, молотковые дробилки. Дробление в них происходит специальными битами (молотками), закреплёнными на корпусе быстро вращающегося ротора).

- Существуют так же комбинированные дробилок оборудованные рабочими органами двух видов в одном корпусе.

Основа конструкции дробилки любого типа — наличие камеры дробления, которая образована главным рабочим органом, передающим энергию на дробление материала и вспомогательным, сужающимся от приёмного отверстия к выходному. Ширина приёмного отверстия дробилки должна превышать допустимый размер наибольшего куска исходного материала.

В процессе дробления материал в камере дробления непрерывно перемещается, постепенно измельчаясь и поступая в более узкую её часть. Частицы, достигшие заданного размера, выгружаются из зоны дробления через выходное отверстие.

Выбор типа дробилки зависит от типа материала и поставленных задач.

- Щёковые и конусные дробилки применяются для дробления абразивных материалов прочных и средней прочности.

- Валковые дробилки хорошо себя зарекомендовали при обработке материалов средней прочности.

- Ударные дробилки хороши для малоабразивных материалов, мягких и средней прочности.

Путь совершенствование дробилок направлен в сторону увеличения мощности, срока службы, снижения уровня шума и запылённости. Это достигается применением в их конструкции гидравлических систем защиты от поломок и регулирования размеров дробления. На современные дробилки устанавливаются системы автоматического контроля и управления режимами работы дробилок. На смену классическим механическим дробилкам постоянно разрабатываются дробилки с электрическим, термическим, взрывным и другими способами дробления.

Завод нестандартного оборудования «Машинопромышленное объединение», имея высококвалифицированные кадры и огромный опыт всегда готов прийти на помощь на любом этапе эксплуатации и обслуживания дробильного оборудования различных конструкций. Более подробно о дробилках определенных конструкции будет написано в следующих наших статьях. О некоторых дробилках, которые мы производим читайте в разделе нашего сайта ИЗГОТОВЛЕНИЕ ДРОБИЛОК

Источник