- Основы технологии добычи и обработки природных каменных материалов

- Способ для добычи каменных материалов

- Канатная пила для камня.

- Перфораторы и электросверла для камней.

- Дисковая пила.

- Как добывают камень – карьерный способ

- Разновидности карьеров

- Разработка карьеров

- Способы добычи камня

- Продукция карьеров и ее назначение

Основы технологии добычи и обработки природных каменных материалов

Природные каменные материалы получают путем механической обработки скальных горных пород. При этом разрушается монолитность исходного сырья и частично его структура. В основе классификации природных каменных материалов лежит технология их производства.

Весь комплекс работ по добыче каменных материалов называют горными работами. Разрабатываемые месторождения именуются карьерами, а выработанные пространства, образующиеся в процессе добычи ископаемых — карьерными выработками. Обычно при добыче полезных ископаемых попутно получают определенное количество непригодной для строительства так называемой пустой породы.

При выборе метода разработки учитывают местные условия, вид породы, глубину и характер ее залегания. Разработка горной породы в зависимости от условий залегания может быть открытая или подземная.

Добыча твердых массивных горных пород ведется буровзрывным способом, менее твердые слоистые и трещиноватые породы разрабатываются буроклиновым и удароклиновым способами. Мягкие породы распиливают на блоки правильной геометрической формы специальными камнерезными машинами непосредственно на месте залегания породы. Машины особенно эффективны при подземных выработках слабых и мягких пород, например ракушечника, известковых туфов и т.п. Более твердые породы (мраморы, граниты) распиливают на штучный камень, блоки и плиты пилами со стальными дисками, армированными пластинками твердых сплавов или с абразивными порошками.

При этом образуется большое количество отходов от камнепиления. Утилизация и целесообразное их использование в промышленности и архитектурно-строительной практике — важная народнохозяйственная проблема.

Добычу рыхлых горных пород (песка, гравия) осуществляют открытым способом с помощью экскаваторов или гидромеханическим, при котором вода, подаваемая гидромонитором под большим давлением, разрыхляет грунт. Затем, после размыва, из пульпы выделяют готовую продукцию. Гравий со дна озер и прибрежной части морей добывают плавучими механизмами — драгами и землечерпалками.

Возможность выбора каменной породы и массового ее использования в строительстве зависит от уровня механизации современных процессов добычи и обработки природного камня. Так, механизированная добыча с помощью камнерезных машин возможна преимущественно для пород средней твердости и мягких. Поэтому в архитектуре зданий, возведенных в последние десятилетия, наблюдается преобладание травертинов, туфов, известняков и мраморов. Породы же твердого камня, добыча и обработка которых весьма трудоемка, используются ограниченно.

Природный камень, доставленный с карьеров, подвергается дальнейшей обработке, распиливанию и отделке для получения различных видов поверхности: грубой или сравнительно гладкой, в частности с применением шлифования и полирования. Для обработки используют пневматические инструменты и станки, с помощью которых получают необходимую фактуру: бугристую, рифленую, бороздчатую и др.

Для по лучения щебня, каменной крошки, дробленого песка породы после их добычи подвергают дроблению и измельчению в камнедробилках с последующими операциями по фракционированию, обогащению, промыванию и т.д. Для получения крупно-, средне- и мелкозернистых минеральных материалов используют отходы, получаемые на карьерах или на камнедробильных заводах и установках. Особенно ценными отходами являются побочные продукты при распиловке и разделке при-родного декоративного камня (мрамора, гранита, кварцита). При смешивании с цементом из них вырабатывают крупные блоки, декоративные плиты и пр.

По виду обработки природные каменные материалы делят на следующие основные виды: грубообработанные (бутовый и валунный камень, щебень, гравий и песок); штучный камень и блоки правильной формы (для кладки стен и пр.); плиты с различно обработанной поверхностью (облицовочные для стен, пола и др.); профилированные детали (ступени, подоконники, пояски, наличники, капители колонн и т.п.); изделия для дорожного строительства (бортовой камень, брусчатка, шашка для мощения). По способу изготовления природные каменные материалы и изделия делятся на пиленые (стеновые камни и блоки, облицовочные плиты, плиты для пола и для мощения внутрених двориков) и колотые (бортовые камни, камни тесаные, брусчатка, шашка для мощения). Используя ударную и абразивную обработку, природному камню придают ту или иную фактуру.

Современные способы фактурной обработки естественного декоративно го камня позволяют наиболее полно раскрыть его богатейшие архитектурно-художественные возможности. В зависимости от способа обработки лицевой поверхности каменных материалов их фактуры делят на ударные, абразивные и термообработанные. Ударные фактуры, получаемые обработкой поверхности механизированными, реже ручными, ударными инструментами, различают по характеру обработки и высоте рельефа: скальная (или фактура скалы) — более 50 мм, бугристая — более 5 мм, рифленая и бороздчатая — 1-3 мм, точечная — 0,5-2 мм.

Абразивные (гладкие) фактуры получают механизированным способом — распиловкой, фрезерованием и истиранием поверхности с применением абразивных материалов (шлифованием и полированием). Матовая гладкая поверхность может быть получена обработкой камня ультразвуком в водной среде. Шероховатую термообработанную (огневую) фактуру получают с помощью специальных термоинструментов.

Источник

Способ для добычи каменных материалов

Этот механизм служит для проведения вертикального и наклонного врубов, приводится в движение электрическим двигателем мощностью около 25 л. с.

Рабочая часть — ударные долота в количестве трех или пяти штук, приводящиеся в возвратно-поступательное движение.

Максимальная глубина вруба около 3,5 м. Ширина вруба, в зависимости от глубины вруба и применяемых долот, — от 60 до 100 мм. По мере углубления при каждой смене затупившегося комплекта долот новым их ширина уменьшается на 3—4 мм.

Длина фронта на каждую машину от 15 до 30 м. На обычном карьере длиной около 100 м работает одновременно несколько машин.

Производительность ударной врубовой машины

(за 8-часовую смену)

| Вид камня | Производительность (м3) |

| Известняк | 20-50 |

| Песчаник | 10-40 |

| Мрамор | 3-10 |

Добыча врубовыми машинами сопровождается буроклиновой работой: клиньями производится отделение монолита в горизонтальной плоскости и дальнейшая его разделка на блоки.

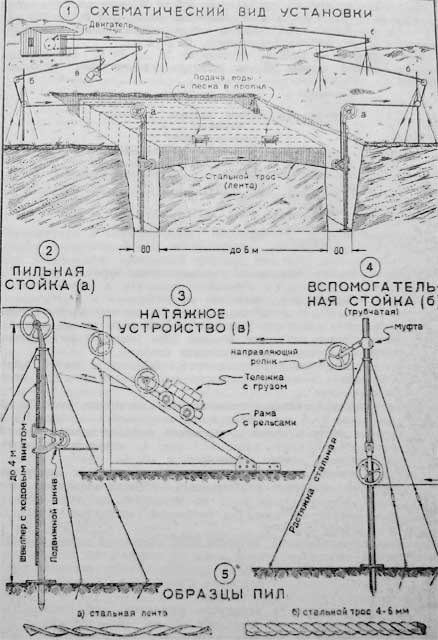

Канатная пила для камня.

Этот механизм служит для вертикальной разрезки каменного массива на пласты при помощи стального каната

Достоинства пилы; невысокая ширина реза (около 6 мм), простота конструкции и незначительная затрата энергии.

Отрицательные стороны: невозможность работать в зимнее время и резкое снижение производительности при наличии в камне твердых включений.

Рабочая часть представляет трехжильный канат длиной от 300 до 800 м, диаметром 4—5 мм, образующий непрерывное кольцо. Канат направляется к месту пропила при помощи вспомогательных шкивов, поддерживаемых стойками (рис. 4); скорость движения 5—7 м/)сек; мощность мотора около 10 л. с.

Распиловка производится установленными в траншее вертикальными пильными стойками, снабженными свободно сидящими шкивами, которые перемещаются вниз по вертикали по мере пропила при помощи червячного винта с требуемой скоростью (рис. 2).

Абразивом служит чистый, острогранный кварцевый песок, подаваемый в пропил вместе со струей воды из специальных бачков, располагаемых через 3—5 м один от другого. Канат, увлекая песок, режет камень, постепенно опускаясь вниз под давлением перемещающихся вниз подвижных шкивов.

Канатная пила в карьере

Канат поддерживается в натянутом состоянии при помощи специального натяжного устройства (рис.3)—тележки с грузом, устанавливаемой на наклонных рельсах.

Кроме трехжильного каната (рис. 5б), недостатком которого является резкое снижение производительности по мере износа, применяют также узкую стальную ленту, завитую через каждые 7,5 м в противоположном направлении (рис. 5а). Лента

Полое Производительна и, кроме того, она не скручивается при работе благодаря противоположному направлению витков. Концы ленты свариваются, канат свивается; длина свивки — не менее 3,0 м.

Производительность канатной пилы

| Вид камня | Расход песка (кг/м2) | Производительность (м3/час) | ||||||||||||||||||||||||||||||||||

| Сланцы кристаллические |

| Тип колонки | Вес (кг) | Длина (м) | Глубина шпура (м) | Диаметр колонки (см) |

| Легкий | 218 | 3,0 | 2,5 | 7,5 |

| Обычный | 435 | 4,0 | 3,0 | 11,0 |

| Утяжеленный | 630 | 4,0 | 3,0 | 14,0 |

Для проведения горизонтальных шпуров косыми рядами в вертикальном забое используется специальная буровая тележка с подвижной рамой, устанавливаемой под необходимым углом.

Перфораторы могут применяться также и для сплошного отделения блока от массива. Для этого перфораторы монтируются на двигающейся по рельсам тележке, как пневматическая врубовая машина

Чистая затрата времени на бурение легкими пневматическими молотками

(на 1 пог. м шпура диаметром 30 мм)

| Порода | Затраты времени (мин.) |

| Гипс, пемза, трепел, туф, пористые известняки, талькохлоритовый камень | 5 |

| Сланцы кристаллические | 6 |

| Доломиты, крепкие известняки, мрамор | 15 |

| Граниты крупнозернистые, песчаники с кварцевым цементом | 18,5 |

| Граниты среднезернистые | 27,5 |

| Граниты мелкозернистые | 32,5 |

| Габбро, граниты в высшей степени твердые, кварциты | 46,0 |

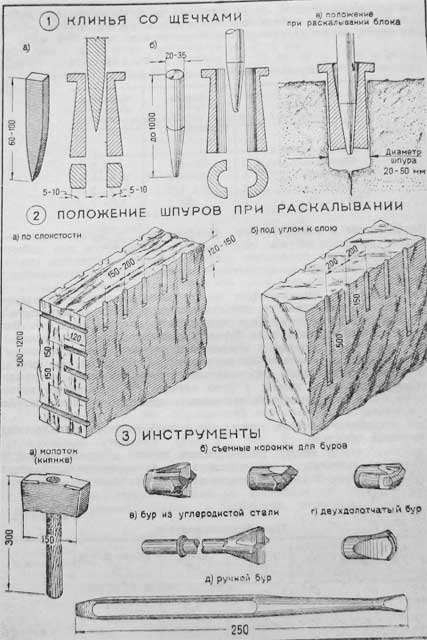

Раскалывание камня по плоскости наименьшего сопротивления, намеченной положением шпуров, производится клиньями со щечками (рис. 1) различной длины, выбираемой в зависимости от высоты камня и его колкости.

Буроклиновые работы

Клинья для раскалывания камня

Примечание. Комплект состоит из одного клина и двух щечек.

Правильная работа клина требует, чтобы в любом сечении, перпендикулярном к его оси, сумма толщин щечек и диаметра клина составляла постоянную величину. Это достигается постепенным утолщением щечек книзу (обратный клин).

Бурение шпуров производится вручную, пневматическими молотками при помощи буров (рис. 3) или электросверлами.

Предел глубины для ручного бурения 1—1,5 м. Обычная глубина около 0,75 м. Диаметр скважин для неглубоких шпуров — до 15 мм; для глубоких — 25—32 мм. Вес ручного молотка для бурения — 2,0—2,5 кг.

Пневматические молотки позволяют бурить шпуры глубиной до 8 м. Обычная глубина шпура — около 4,0 м; начальный диаметр шпуров — 50—60 мм, конечный — около 35 мм.

В случаях, когда плоскость раскола совпадает с направлением слоистости, глубина шпуров не превышает 120—150 мм, а расстояние между ними—150—200 мм. Если раскалывание ведется в направлении, образующем угол с плоскостью напластования, часть шпуров делается более глубокими (500 мм), а расстояние между ними принимается от 500 до 1200 мм ( рис. 2). Между глубокими шпурами располагаются более мелкие шпуры глубиной 150 мм. через 200 мм друг от друга.

При ярко выраженной слоистости применяют глубокие шпуры, располагаемые в непосредственной близости один от другого (сплошное обуривание).

Для забивки клиньев применяются молотки весом от 2,5 до 5 кг.

Дисковая пила.

В последнее время было предложено несколько конструкций дисковых пил, выпиливающих блоки непосредственно из массива. Механизмы этого типа (конструкции лауреатов Сталинской премии Столярова и Зильберглита, а также инженеров Рогозинского и Галанина) получили большое распространение при разработке мягих пород: талькохлорита, ракушечников.

Механизм представляет собой подвижную каретку с вращающимися дисками или режущей цепью, снабженными на ободе вставками из твердого сплава. Всесторонняя опиловка блоков осуществляется сменой положения дисков В настоящее время проектируются аналогичные машины для мрамора.

Для добычи твердого камня применяются пневматические молотки утяжеленного типа, буровые колонки и буровые тележки.

Источник

Как добывают камень – карьерный способ

Уже само слово «добыча» говорит о немалых затратах труда необходимых для извлечения из недр земли ее природных богатств. Некоторые из них спрятаны на глубине 2-3 километров (нефть, газ), чтобы добраться до других приходится рыть шахты голубиной сотни метров (каменный уголь), и только часть из них имеет прямые выходы на поверхность земли или их можно добыть просто сняв верхний слой почвы (мрамор, гранит, известняк, габбро-диабаз).

На протяжении столетий места добычи природного камня или руд, залегающих на небольшой глубине, называли каменоломнями или рудниками соответственно. Это было напрямую связано с ручным способом производства, когда камень в буквальном смысле разламывали при помощи кирки или молотка с зубилом. Современное название – карьер – имеет иностранное происхождение (от французского carrier – каменоломня) и применяется к горным предприятиям, а также к котлованам (горным выработкам), образованным вследствие выемки камня или руды открытым способом.

Разновидности карьеров

Для упрощения классификации все карьеры условно делят на рудные и нерудные. В первую группу включают все месторождения металлических руд, разрабатываемые открытым способом:

- черные — хромовые, титановые, кобальтовые, железные и др.;

- цветные – медные, алюминиевые, цинковые, оловянные и др.;

- благородных – платиновые, золотые, серебряные;

- радиоактивных – урановые, ториевые.

Ко второй относят месторождения:

- для извлечения которых не применяются взрывчатые вещества – глиняные, песчаные, грунтовые и карьеры по добыче блочного камня;

- основным способом добычи которых является взрыв – песчаники, известняки, габбро, граниты.

Материалов для металлургии

- каолиновые, магнезитовые, доломитовые, графитовые карьеры.

Сырья для потребностей индустрии

- Слюдяные, асбестовые, тальковые карьеры.

Сырья для химии промышленности

- Сюда включают — апатиты, серу, мышьяк, фосфориты.

Горючих ископаемых материалов

- каменноугольные, сланцевые, торфяные карьеры.

Разработка карьеров

Для принятия решения о разработке конкретного карьера (месторождения) требуется проведение целого ряда предварительных работ, изысканий, расчетов и обоснований. Все они включаются в проект разработки, на основании которого выдается разрешение (лицензия) на разработку.

Жизненный цикл, который проходит каждый мраморный или гранитный карьер состоит из ряда последовательных этапов:

- геологические изыскания (разведка) позволяют определить запасы сырья, параметры его залегания, границы месторождения;

- работы по подготовке территории карьера и организации подъездных путей (могут потребоваться очистка, вырубка леса, дренажные работы);

- снятие поверхностного слоя, закрывающего породу;

- вырезка уступов;

- эксплуатация месторождения — извлечения камня;

- завершение добычи и ликвидация карьера;

- проведение комплекса работ по восстановлению экологического равновесия.

В зависимости от типа карьера:

- поверхностный – выходы горной породы находятся на поверхности земли или укрыты тонким слоем грунта;

- высокогорный – добыча ведется на склонах гор, холмов;

- углубленный – уровень залегания породы значительно ниже уровня земной поверхности;

- смешанный – часть месторождения выходит на поверхность, а другая скрыта под землей;

могут изменяться объемы работ по подготовке к разработке и себестоимость добычи сырья.

Способы добычи камня

Применение тех или иных способов добычи всегда тесно связано с целевым назначением карьера. Добыча руды и строительного камня осуществляется преимущественно взрывным способом, который на сегодняшний день является наиболее производительным и недорогим. Добытый таким способом камень при помощи экскаваторов грузится на автотранспорт и доставляется к месту сортировки, дробления и складирования.

В карьерах по добыче облицовочного камня используются способы добычи, не связанные со взрывом. Это обусловлено тем, что блоки гранитные, мраморные, блоки габбро и других твердых пород весьма чувствительны к взрывным воздействиям, которые увеличивают их природную трещиноватость и снижают качество. Для подготовки к извлечению товарных блоков в карьерах применяют как простые (базовые) способы:

так и комбинированные способы:

- взрывоклиновой;

- термоклиновой;

- термовзрывоклиновой.

Для добычи блочного камня из пород средней прочности используют канатные и камнерезные машины с твердосплавными и алмазными резцами в сочетании со взрывным отделением от массива. Породы высокой прочности требуют применения комбинированных способов, в том числе самых современных:

- гидравлических;

- электротермических;

- ультразвуковых;

- высокочастотных;

- с использованием НРС (невзрывных разрушающих составов).

Пир этом минералы входящие в состав породы, ее структура и прочность – факторы, от которых зависит производительность установок для канатного пиления, гидроклиновых, газоструйных и других машин.

Продукция карьеров и ее назначение

Карьеры по добыче строительного камня и блочные карьеры отличаются друг от друга не только способами добычи, но и выпускаемой продукцией. Если для первых основными видами являются:

- щебень различных фракций (5-20 мм, 15-20 мм, 20-40 мм и др.);

- бутовый камень;

- гранитный отсев;

- брекчия;

то для вторых это:

Продукция карьеров находит применение в жилом, промышленном и дорожном строительстве, производстве стройматериалов, ритуальных изделий, предметов интерьера искусства.

Источник