- Строй-справка.ру

- Отопление, водоснабжение, канализация

- Поточно-агрегатная, конвейерная и стендовая технологии

- Агрегатно-поточная технология

- Обоснование технологии производства. Выбор технологической схемы производства цеха формования и пропаривания. Описание способа тепловой обработки. Выбор ограждающих конструкций установки. Расчёт количества тепловых установок и их производительности.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Бетонная смесь

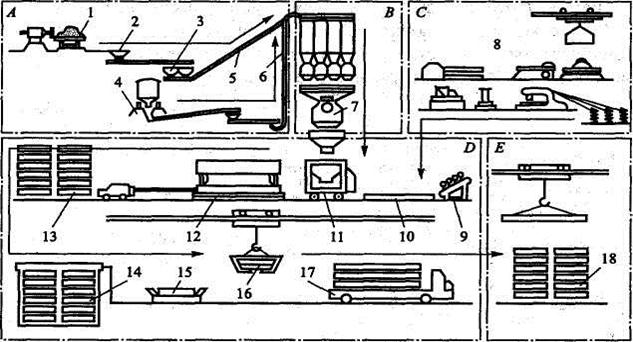

Агрегатно-поточный способ изготовления конструкций характеризуется расчленением технологического процесса на отдельные операции пли их группы, выполнением нескольких разнотипных операций на универсальных агрегатах, наличием свободного ритма в потоке, перемещением изделия от поста к посту (рис.7.1).

Формы и изделия переходят от поста к посту с произвольным интервалом, зависящим от длительности операции на данном рабочем месте, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (пост твердения отформованных изделий). Агрегатно-поточный способ отличается также тем, что формы и изделия останавливаются не на всех постах поточной линии, а лишь на тех, которые необходимы для данного случая. Агрегатно-поточный способ организации производства характеризуется возможностью закрепления за одной поточной линией изделий, различных не только по своим типоразмерам, но и по конструкции. Эта возможность создается наличием на поточной линии универсального оборудования.

Межоперационная передача изделий на таких линиях осуществляется подъемно-транспортными и транспортными средствами. Для ускоренного твердения бетона при агрегатно-поточном способе обычно применяются камеры периодического и непрерывного действия.

Небольшой объем каждой секции камеры позволяет затрачивать минимум времени на загрузку и выгрузку изделий, а большое количество таких секций создает условия для непрерывной подачи отформованного изделия в камеру твердения.

Агрегатно-поточная технология отличается большой гибкостью и маневренностью в использовании технологического и транспортного оборудования, в режиме тепловой обработки, что важно при выпуске изделий большой номенклатуры.

В состав технологической линии входят: формовочный агрегат с бетоноукладчиком, установка для заготовки и электрического нагрева или механического натяжения арматуры, формоукладчик, камеры твердения, участки распалубки, остывания изделий, их доводки или отделки, технического контроля; пост чистки и смазки форм; площадки под текущий запас арматуры, закладных деталей, утеплителя, складирования резервных форм, их оснастки и текущего ремонта, а также стенд для испытания готовых изделий.

На агрегатно-поточных линиях изготовляют сваи, ригели, фундаментные блоки, безнапорные трубы, многопустотные панели, однопустот-ные опоры и сваи, которые формуют на виброплощадке в одиночных формах с пустотообразователями без вибромеханизмов, многопустотные пане ли формуют также на постах с использованием пустотообразователей, оснащенных вибромеханизмами, напорные и безнапорные трубы на роликовых и ременных цертрифугах в разъемных и неразъемных формах, пустотелые колонны, стоки, опоры ЛЭП и освещения; на специальном оборудовании для виброгидропрессования производят напорные трубы. Наружные стеновые панели, экраны лоджий и лестничные марши формуют на ударном столе в стальных и неметаллических формах; блок комнаты и санитарно-тех-нические кабины формуют в специальных агрегатах и при помощи вакуумной технологии.

При большем расчленении технологического процесса на отдельные элементные процессы с соблюдением единого ритма возможна поточная организация производства.

Технологическая линия при этом оснащается необходимыми транспортными средствами. Такую технологию относят к полуконвейерному способу. Этот способ широко используют при формовании на виброплощадке с пригрузочным щитом в одиночных или групповых формах плит перекрытий и покрытий, а также плоских и ребристых панелей, колонн и ригелей.

Ниже приводятся примеры изготовления различных железобетонных изделий по агрегатно-поточной технологии.

Навигация:

Главная → Все категории → Бетонная смесь

Источник

Поточно-агрегатная, конвейерная и стендовая технологии

Операции процесса изготовления ж/б конструкций и краткие сведения о предприятиях.

Тема 8.5. Изготовление сборных ж/б конструкций.

Процесс изготовления элементов сборных железобетонных конструкций слагается из следующих операций: сборки опалубки; заготовки и монтажа арматуры; приготовления, транспортирования и укладки бетонной смеси; ухода за бетоном, включая мероприятия по ускорению его твердения; распалубки изделия со снятием его с поддона опалубки.

Для выполнения этих операций на заводах обычно организуют основной – формовочный цех, где изготовляют изделия и вспомогательные – арматурный и бетонный. Кроме того, для ускорения процесса твердения бетона устраивают пропарочные камеры, которые часто объединяют с формовочным цехом. Для хранения готовой продукции устраивают складские площадки.

В арматурном цехе изготовляют арматурные стержни и собирают из них каркасы и сетки; в бетонном – приготовляют цементно-бетонную смесь; в формовочном – собирают опалубку, монтируют в ней арматуру и формуют изделие (укладывают цементобетонную смесь в форму – опалубку). Арматурный и формовочный цеха, как правило, располагают в закрытых утепленных помещениях. Отформованные изделия, в зависимости от принятой технологии изготовления, перемещают в пропарочную камеру или оставляют твердеть в естественных условиях.

Элементы сборных железобетонных мостов и труб изготовляют с применением поточно-агрегатной конвейерной и стендовой технологий.

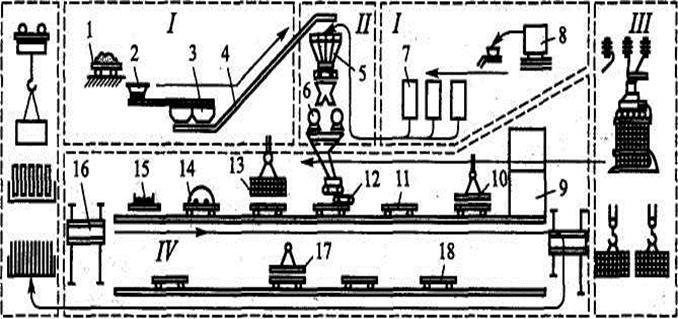

При поточно-агрегатном способе производства форму и формуемое изделие передают по потоку от одного технологического поста к другому с помощью кранового оборудования (рис. 220).

Рис. 220. Технологическая схема изготовления железобетонных изделий поточно-агрегатным способом:

А — зона хранения заполнителей бетонной смеси; В — зона приготовления бетонной смеси; С- зона изготовления арматурных каркасов; Д- зона формирования и обработки ЖБИ; Л 1 — зона хранения и выдачи готовых изделий; 1 — пост разгрузки заполнителей; 2 — приемные бункера; 3 — накопительные бункера; 4 — пост разгрузки; 5 — транспортерная галерея; 6 — пневмоподача цемента; 7 — бетоносмесительный цех; 8 — оборудование для производства арматурных каркасов и элементов; 9 — агрегат для термического напряжения арматуры; 10 — пост армирования; 11 — самоходный бетоноукладчик; 12 — агрегат для формирования изделий; 13 — зона выдержки изделий; 14 — промежуточный склад; 15 — транспортирование ЖБИ; 16 — подъем и транспортирование изделий; 17 — самоходная тележка; 18 — склад готовых ЖБИ

Установки — агрегаты состоят из формовочной машины (обычно виброплощадки), машины для распределения бетонной смеси по форме (бетоноукладчики), машины для укладки формы на формовочный пост (формоукладчики). Отформованные изделия в формах подают краном в камеры для тепловой обработки. Заключительная стадия производства — выдача изделий из камеры и их распалубка. После приемки ОТК готовые изделия направляют на склад, а освободившиеся формы возвращают на формовочный пост.

При поточно-агрегатной технологии производства все основные работы, входящие в цикл изготовления изделия (сборка опалубки, установка арматуры, укладка и уплотнение цементобетонной смеси, пропаривание изделий, распалубка и отгрузка его на склад), выполняют на отдельных специализированных постах. Посты расставляют в формовочном цехе в технологической последовательности и снабжают оборудованием (агрегатами). Опалубку (форму), в которой изготовляют элементы конструкций, в процессе производства изделий подают поочередно ко всем постам технологической линии. На каждом посту опалубку останавливают на время, нужное для выполнения соответствующих операций.

В состав технологических линий обычно включают только основные виды работ; все заготовительные операции (заготовка арматуры и ее сборка в каркас, приготовление цементобетонной смеси и т.п.) выполняют за пределами поточной линии, в специализированных цехах. Опалубку перемещают по рельсовым путям или передвижными кранами.

Поточно-агрегатная технология целесообразна для изготовления относительно небольших деталей, вес которых не превышает 20-25 т. Более крупные и тяжелые детали изготовляют по стендовой технологии. Поточно-агрегатная технология производства обеспечивает большую производительность, чем стендовая или конвейерная и потому особенно целесообразна при массовом изготовлении сборных конструкций.

При конвейерном способе технологический процесс расчленен на элементарные процессы, которые одновременно выполняют на отдельных рабочих местах. Форма и изделие непрерывно перемещают от одного рабочего места к другому, каждое обслуживает закрепленное звено (рис. 221).

Рис. 221. Конвейерная технология изготовления железобетонных изделий:

/ — зона хранения материалов; // — зона приготовления цементобетонной смеси; /// — зона изготовления арматурных каркасов; IV — зона изготовления изделий; 1 — пост разгрузки каменных материалов; 2 — приемные бункера; 3 — аккумулирующие бункера; 4 — транспортерная галерея; 5 — расходные бункера; 6 — смесительное отделение; 7 — силосный склад цемента; 8 — вагон-цементовоз; 9 — пропарочные камеры; 10 — пост укладки термоизоляционного слоя; 11 — пост доводки изделий; 12 — пост формирования изделий; 13 — пост укладки арматурных каркасов; 14 — смазка форм; 15 — очистка форм; 16 — передаточная тележка; 17 — пост распалубки; 18 — пост контроля

Основным условием осуществления конвейерного производства является ритмичность выполнения процессов, для чего их продолжительность должна быть одинаковой. Тогда через равные промежутки времени одновременно перемещают изделие с одного рабочего места (поста) на другое. При изменении типа изделий конвейеры требуют переоснастки.

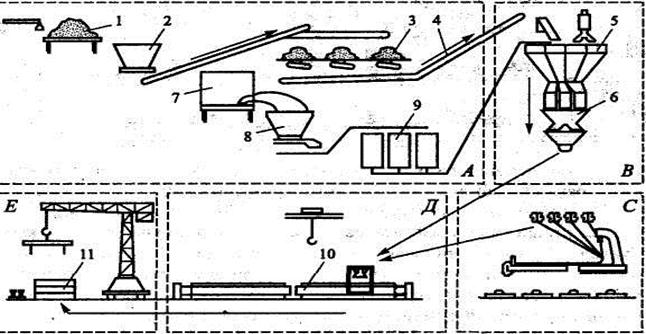

При стендовом способе изделие изготовляют в неподвижных формах или оборудованных для этого на рабочих местах стендах. В процессе формования и до приобретения бетоном необходимой прочности изделия остаются на месте, в то время как технологическое оборудование и обслуживающие его рабочие звенья перемещаются от одной формы к другой.

Стендовый способ хотя и приводит к более низкому использованию производственных площадей по сравнению с другими способами, но имеет ряд преимуществ, особенно при изготовлении предварительно-напряженных конструкций. Продолжительность технологического цикла зависит от длительности выдерживания изделий на стенде для приобретения ими необходимой прочности и составляет 1. 2 суток (рис. 222).

Рис. 222. Технологическая схема изготовления конструкций на стендах:

А — зона хранения и обработки сырья; В — зона приготовления бетона; С — зона изготовления арматурных элементов; Д- зона формования и обработки изделий; Е — зона хранения и выдачи конструкций; 1 — пост разгрузки заполнителей, 2, 8 — приемные бункера, 3 — склады каменных материалов; 4 — транспортерная галерея; 5 — расходные бункера; 6 — пост приготовления бетона, 7 — пост разгрузки цемента; 9 — склад цемента; 10 — стена; 11 — склад готовой продукции

Сущность стендовой технологии производства заключается в изготовлении изделий на месте (стенде) с перемещением к нему технологического оборудования, по мере выполнения отдельных операций, вплоть до приобретения бетоном необходимой прочности и распалубки. Для ускорения твердения бетона изделия закрывают переносными колпаками и пропаривают влажным паром.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Агрегатно-поточная технология

Обоснование технологии производства. Выбор технологической схемы производства цеха формования и пропаривания. Описание способа тепловой обработки. Выбор ограждающих конструкций установки. Расчёт количества тепловых установок и их производительности.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 20.03.2020 |

| Размер файла | 271,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Тепловая обработка является важнейшей технологической операцией при производстве сборных железобетонных изделий. Существуют камеры периодического или непрерывного действия. Периодические камеры различают ямного и туннельного типов. Последние применяют при производстве мелкоразмерных изделий, устанавливаемых на вагонетках.

Полный цикл тепловой обработки складывается из четырех периодов: предварительного выдерживания до обработки паром, подъема температуры в камере, изотермического прогрева, охлаждения изделий.

Предварительное выдерживание изделий до обработки паром способствует образованию структуры бетона в условиях отсутствия температурных деформаций и миграции влаги, что положительно отражается на прочности и стойкости готовых изделий. Оптимальное время предварительного выдерживания колеблется от 2 до 10 ч и соответствует началу схватывания бетона, при котором он приобретает прочность около 0.3. 0.5 МПа. Достаточное предварительное выдерживание особенно важно для изделий, подвергаемых затем ускоренному нагреву в камере, а также содержащихдобавки ПАВ, замедляющие рост структурной прочности. При подъеме температуры в бетоне протекают как конструктивные, так и деструктивные процессы. Первые заключаются в ускорении процессов гидратации цемента, а вторые — в температурном расширении бетона, которое достигает 3. 6 мм/м и вызывает понижение его плотности и стойкости. Одним из основных факторов, вызывающих деструкцию бетона в процессе тепловой обработки, является воздух, растворенный в воде затворения, адсорбированный на поверхностях твердых частичек и захваченный в процессе приготовления бетонной смеси.

При тепловой обработке воздух переходит в свободное состояние с коэффициентом термического расширения в 200. 300 раз больше, чем у твердых компонентов бетона. К числу деструктивных факторов относятся также температурный градиент между наружными и внутренними слоями бетона в период прогрева, частичное испарение воды, миграция влаги к центру изделия.Тепловая обработка сборных бетонных и железобетонных изделий производится при их изготовлении в целях ускорения твердения бетона и достижения им передаточной, распалубочной, отпускной, проектной прочности, обусловленной проектом, технологическими правилами производства. Под передаточной прочностью бетона изделий понимается нормируемая прочность бетона предварительно напряженных изделий к моменту передачи на него предварительного натяжения арматуры.Под распалубочной прочностью бетона изделий понимается такая его минимальная прочность при сжатии, при которой возможны распалубка (выемка из форм) и безопасный внутризаводской транспорт изделий без их повреждения.

Величина распалубочной прочности, условия и сроки ее достижения устанавливаются для каждого вида изделий предприятием изготовителем в соответствии с технологическими правилами производства.Под отпускной прочностью бетона изделий понимается такая нормируемая прочность бетона, при которой изделие разрешается отпускать и отгружать с завода потребителю.

Режимы тепловлажностной обработки изделий должны быть направлены на достижение максимального ускорения твердения бетона при минимально возможных затратах энергетических ресурсов и цемента и при соблюдении требований к качеству и долговечности изделий. Бетон изделий сразу после тепловлажностной обработки с общим циклом менее 7 ч в зависимости от ее длительности и В/Ц отношения достигает лишь 30—60% проектной прочности и продолжает интенсивно твердеть в последующие 12—24 ч, находясь в цехе или на открытом воздухе (при температуре не ниже +10°С), набирая 50—70% проектной прочности.

Учет последующего нарастания прочности бетона позволяет снизить или устранить перерасход цемента при одновременном сокращении цикла тепловлажностной обработки, что следует иметь в виду при проектирований состава бетона.

Прочность бетона после тепловлажностиой обработки определяется качеством Цемента, составом бетона и режимом обработки.

Основное влияние на темп роста прочности тяжелого бетона и получаемую им прочность при тепловлажностной обработке оказывает ‘водоцементное отношение. Величина удобоукладываемости бетонной смеси оказывает влияние только при применении высокоподвижных или весьма жестких смесей.

1. Обоснование технологии производства

При агрегатно-поточном способе производства изделия формуют на виброплощадке или на специально оборудованных установках-агрегатах, состоящих из формовочной машины, бетоноукладчика и машины для укладки формы на формовочный пост. По этому способу формы с изделиями, перемещаясь по потоку, могут останавливаться не на всех рабочих постах,а только на тех, которые нужны для изготовления изделий данного типа. При этом время остановки на каждом посту может быть различным. Оно зависит от времени, необходимого для выполнения данной технологической операции.

Агрегатно-поточная технология отличается большой гибкостью и маневренностью в использовании технологического и транспортного оборудования, в режиме тепловой обработки, что важно при выпуске изделий большой номенклатуры.

Агрегатно-поточный способ изготовления конструкций характеризуется расчленением технологического процесса на: отдельные операции или их группы; выполнением нескольких разнотипных операций на универсальных агрегатах; наличием свободного ритма в потоке; перемещением изделия от поста к посту; формы и изделия переходят от поста к посту с произвольным интервалом, зависящим от длительности операции на данном рабочем месте, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (пост твердения отформованных изделий).

Агрегатно-поточныи способ отличается также тем, что формы и изделия останавливаются не на всех постах поточной линии, а лишь на тех, которые необходимы для данного случая. Агрегатно-поточныи способ организации производства характеризуется возможностью закрепления за одной поточной линией изделий, различных не только по типоразмерам, но и по конструкции. Эта возможность создается наличием на поточной линии универсального оборудования.

Межоперационная передача изделий на таких линиях осуществляется подъемно-транспортными и транспортными средствами. Для ускоренного твердения бетона при агрегатно-поточном способе обычно применяются камеры периодического или непрерывного действия.

Небольшой объем каждой секции камеры позволяет затрачивать минимум времени на загрузку и выгрузку изделий, а большое число таких секций создает условия для непрерывной подачи отформованного изделия в камеру твердения.

Агрегатно-поточная технология отличается большой гибкостью и маневренностью в использовании технологического и транспортного оборудования, в режиме тепловой обработки, что важно при выпуске изделий большой номенклатуры.

Производительность агрегатно-поточной технологической линии определяется продолжительностью цикла формования изделия, который в зависимости от вида и размеров формуемых изделий может колебаться в широких пределах(5-20 мин).

При выборе технологической схемы производства цеха формования и пропаривания необходимо учитывать номенклатуру выпускаемых изделий и объемы производства.

В состав технологической линии входят: формовочный агрегат с бетоноукладчиком; установка для заготовки и электрического нагрева или механического натяжения арматуры; формоукладчик; камеры твердения; участки распалубки, остывания изделий, их доводки или отделки, технического контроля; пост чистки и смазки форм; площадки под текущий запас арматуры, закладных деталей, утеплителя, складирования резервных форм, их оснастки и текущего ремонта; стенд для испытания готовых изделий.

На агрегатно-поточных линиях изготавливают сваи, ригели, фундаментные блоки, безнапорные трубы, многопустотные панели, однопустотные опоры и сваи, которые формуют на виброплощадке в одиночных формах с пустотообразователями без вибромеханизмов. Многопустотные панели формуют, также на постах с использованием пустотообразователей, оснащенных вибромеханизмами. Напорные и безнапорные трубы, пустотелые колонны, стоки, опоры ЛЭП и освещения -на роликовых и роликовых и ременных цертрифугах в разъемных и неразъемных формах. На специальном оборудовании для виброгидропрессования формируют напорные трубы. Наружные стеновые панели, экраны лоджий и лестничные марши формуют на ударном столе в стальных и неметаллических формах. Блок комнаты и санитарно-технические кабины — в специальных агрегатах и с помощью вакуумной технологии.

При большем расчленении технологического процесса на отдельные элементные процессы с соблюдением единого ритма возможна поточная организация производства. Технологическая линия при этом оснащается необходимыми транспортными средствами. Такую технологию относят к полуконвейерному способу. Этот способ широко используют при формовании на виброплощадке с пригрузочным щитом в одиночных или групповых формах плит перекрытий и покрытий, а также плоских и ребристых панелей, колонн и ригелей.

Для мелкосерийного производства железобетонных изделий на заводах малой и средней мощности экономически оправдан агрегатно-поточный способ производства. При несложном технологическом оборудовании, небольших производственных площадях и небольших затратах на строительство агрегатный способ дает возможность получить высокий съем готовой продукции с 1производственной площади цеха. Этот способ позволяет также оперативно осуществлять переналадку оборудования и переходить к формованию от одного вида изделий к другому без существенных затрат.

К агрегатному способу производства относят формование плит перекрытий и покрытий плоских и ребристых, на виброплощадке в одиночных и групповых формах, изготовление колонн, свай и ригелей длиной до 7,2м, фундаментных блоков, безнапорных труб и шпал.

По агрегатной технологии производят многопустотные панели, однопустотные опоры и сваи, которые формуют на виброплощадке в одиночных формах с пустотообразователями без вибромеханизмов многопустотные панели формуют также на постах с использованием пустотообразователей,оснащенных вибромеханизмами.

В данном курсовом проекте принимаем агрегатно-поточный способ производства плит перекрытия.

2. Обоснование способа тепловой обработки

В процессе изготовления сборного железобетона 70 % общезаводского теплопотребления приходится на тепловую обработку. При ускоренном твердении бетона удельный расход тепловой энергии примерно в два раза превышает нормативный расход теплоты. В пропарочных камерах ямного типа проходит тепловую обработку более 70 % годового выпуска сборного железобетона. Остальная часть обрабатывается в камерах непрерывного действия, кассетах и стендах с применением пара, электроэнергии, газа и жидких теплоносителей. Твердение бетона — сложный физико-химический процесс. Ускоряют его тремя способами: физико-технологическим, химическим и тепловым. Наиболее эффективный способ твердения бетона — тепловая обработка. При изготовлении бетонных и железобетонных изделий применяют следующие ее виды:

-тепловая обработка в камерах при нормальном атмосферном давлении пара и температуре среды 60…100°С;

— нагрев в закрытых формах с контактной передачей теплоты бетону от разных источников через ограждающие поверхности формы;

— запаривание в автоклавах, где создаются среда насыщенного водяного пара повышенного давления 0,8…1,5 МПа и температура 175…200°С.

Пропаривание изделий может осуществляться в пропарочных камерах периодического или непрерывного действия. В нашем случае тепловая обработка осуществляется в ямных камерах периодического действия.

Общий цикл тепловлажностной обработки изделий подразделяется на следующие периоды:

-от момента окончания формования изделия до начала повышения температуры среды камеры — период предварительного выдерживания;

-от начала повышения температуры среды в камере до достижения средой заданного наивысшего уровня температуры — период подъема температуры;

-выдерживание при наивысшей заданной температуре — период изотермического прогрева;

-понижение температуры среды камеры — период охлаждения.

Режим твердения выражается суммой отдельных его периодов в часах.

Назначение режимов пропаривания заключается в установлении оптимальной продолжительности отдельных его периодов с целью получения заданных физико-механических свойств бетона.

Основным назначением предварительного выдерживания изделий до начала тепловой обработки является создание благоприятных условий для развития процессов гидратации цементов и формирования начальной структуры бетона (начальной прочности), необходимой для восприятия заданного теплового воздействия без нарушения структуры бетона и уменьшения потерь преднапряженияв арматуре. Время, за которое достигается эта прочность, является оптимальным временем предварительного выдерживания.

Для снижения деструктивных процессов, возникающих в бетоне в основном в период подъема температуры, рекомендуется:

— увеличение длительности предварительного выдерживания;

— применение рациональных скоростей подъема температуры;

— создание заданных параметров паровоздушной среды в камере по температуре, относительной влажности и давлению;

— использование горячих бетонных смесей, предварительно разогретых паром или электрическим током.

Скорость подъема температуры среды в камере должна назначаться с учётом начальной прочности бетона, в ямных камерах она равна 15…20°С вчас. Оптимальной температурой изотермического прогрева при применении портландцементов является 80—85° С.

Максимальная продолжительность режимов тепловой обработки изделий из тяжёлого бетона назначается в зависимости от проектного класса бетона и толщины бетона в изделиях ( в данном курсовом проекте назначаем т.о. 10 ч (2 + 5+3) т.к. класс бетона и толщина изделия составляет 220 мм, и +0,5 ч на предварительную выдержку).

Назначение режимов тепловой обработки продуктами сгорания газа заключается в установлении оптимальной продолжительности отдельных его периодов с целью получения заданных физико-механических свойств бетона.

Основным назначением предварительного выдерживания изделий до начала тепловой обработки является создание благоприятных условий для развития процессов гидратации цементов и формирования начальной структуры бетона (начальной прочности), необходимой для восприятия заданного теплового воздействия без нарушения структуры бетона и уменьшения потерь преднапряжёния в арматуре. Время, за которое достигается эта прочность, является оптимальным временем предварительного выдерживания.

Для снижения деструктивных процессов, возникающих в бетоне, в основном, в период подъема температуры, рекомендуется:

— увеличение длительности предварительного выдерживания;

— применение рациональных скоростей подъема температуры;

— создание заданных параметров паровоздушной среды в камере по температуре, относительной влажности и давлению;

— использование горячих бетонных смесей, предварительно разогретых паром или электрическим током.

Оптимальной температурой изотермического прогрева при, применении портландцементов является 80—85° С.

Ориентировочный расход природного газа на тепловую обработку 1 м 3 легких бетонов классов до В 7,5 — 10 м 3 , тяжелых — 10 — 18 м 3 .

В данном курсовом проекте в соответствии с требованиями «ТКП 45-5.03-307-2017 (33020) Изделия сборные бетонные и железобетонные. Основные требования к изготовлению» следующий ориентировочный режим тепловой обработки:

фн— время нагревания изделий — 2 ч;

физ— время изотермической выдержки -5 ч;

фохл— время охлаждения изделий — 3 ч;

Принимаем ритм производственного процесса 0,33 часа.

Количество изделий в форме — 1 шт.

Количество изделий в камере 5 шт.

Размеры 4200x1200x220 мм

Масса на 1 м 3 — 2470 кг

Масса арматуры 17 кг

Состав бетона : Ц=150 кг, Щ=600 кг; П=300 кг; В=70кг.

3. Выбор ограждающих конструкций установки

Важную роль при тепловой обработке играет выбор ограждающих конструкций. От правильно выбранной ограждающей конструкции зависит качество тепловой обработки. Для расчета используем метод последовательных приближений.

В качестве ограждающей конструкции принимаем стенку из тяжелого бетона (1) толщиной 0,6 м, пеностекла (2) толщиной м, воздушной прослойки (3) (0,03 м) и стали (4) толщиной 0,002 м. Коэффициент теплопроводности тяжелого бетона л = 1,5 Вт/(м·єС), пеностекла л = 0.11 Вт/(м·єС), воздуха л = 0.313 Вт/(м·єС), стали л = 58 Вт/(м·єС)

Тц=16°С, Тк=85°С- температура в камере °С, Тп2— менее 40°С.

Определим коэффициент теплопередачи:

Где бвн — коэффициент теплоотдачи от среды в установке к внутренней поверхности ограждения камеры, Вт/(м 2 ·єС);

бнар — коэффициент теплоотдачи от наружной поверхности ограждения в окружающую среду, бнар = (6…10) Вт/(м 2 ·єС):

где бк — коэффициент теплоотдачи при лучистом потоке, Вт/(м 2 ·єС);

бл — коэффициент теплоотдачи при конвективном потоке, Вт/(м 2 ·єС).

Задаемся б’нар = 8 Вт/(м 2 ·єС).

Температура наружной поверхности камеры:

где Тц — температура цеха, 16 єС ;

Твн — температура, равная температуре теплоносителя, 85 єС.

Для полученной температуры определяем бл и бк и сравниваем с принятым значением:

где епр = 0,96 — приведённая степень черноты;

со = 5,68 — коэффициент излучения абсолютно чёрного тела;

Тц = 289 К — температура окружающей среды;

— коэффициент кинематической вязкости;

где х — линейный размер тела по направлению потока среды (теплоносителя), 0,85 м.

где c, n — коэффициенты, зависящие от произведения.

Коэффициент теплоотдачи при конвективном потоке:

4. Расчёт количества тепловых установок и их производительности

Расчет размеров рабочего пространства установок зависит от режима работы — периодического или непрерывного действия. В нашем случаи в качестве установок будет использоваться ямная камера периодического действия.

Размеры рабочего пространства установок зависят от размеров форм, количества их в камере и схемы их укладки. В камерах для крупногабаритных изделий (панели наружных и внутренних стен, плиты перекрытий и другие), как правило, они укладываются в одну стопку. В малогабаритных — по несколько стопок в плане. В форме 1 плита перекрытия.

Определяем габариты формы:

где: — соответственно длина, ширина и высота, м;

— ширина торцевого борта, а также участка для размещения упоров (принимаем 0,5), м;

— ширина бокового борта (принимаем 0,25),м;

— высота поддона (принимаем 0,28),м.

Размеры рабочего пространства камеры выбираются так, чтобы обеспечить циркуляцию теплоносителя между изделиями и возможность работы автоматической траверсы. В этом случае, ширина камеры:

где: — ширина формы;

— расстояние между формами (принимаем 0,3);

— расстояние между формой и стенкой камеры (принимаем 0,5).

где: — длина формы;

— зазор между формой и стенкой камеры(0,1).

где: — высота формы с изделием, м;

=0,16…0,2(м) — расстояние от пола камеры до днища нижней формы ;

=0,05…0,075(м) — расстояние между формами по высоте (принимаем 0,05);

=0,15…0,20(м) — расстояние между верхом верхней формы и крышкой камеры (принимаем 0,2).

Общая высота камеры при подаче пара через перфорированные трубопроводы во избежание значительного перепада температуры по высоте не должна превышать 3,0…3,5 м. При применении интенсивной циркуляции можно высоту увеличить до 4,0…4,5 м.

Количество изделий в камере:

Объем материала в камере:

Годовая производительность линии:

где: Т — продолжительность смен; Vизд — объем изделия, ;N — количество рабочих дней; n- количество смен;R — ритм производства, мин ;

Ки— коэффициент использования.

Годовой выпуск продукции одной камерой, м 3 /год:

где — годовой фонд времени, ч;

— общее время для совершения одного цикла тепловой обработки, ч.

Общее время одного цикла работы установки:

где — время загрузки камеры;

— время разгрузки камеры;

— время тепловой обработки (в нашем случаи 10ч + 0,5ч.), ч.

Количество установок для обеспечения годовой производительности цеха:

Принимаем 5 камер.

Коэффициент загрузки камеры:

5. теплотехнический расчет

Расходные статьи теплового баланса

Состав бетона на 1 м 3 :

портландцемент марки 400 gц= 150 кг

щебень gщ= 600 кг

вес арматуры gар= 24 кг

средняя плотность бетона сб=2470 кг/м 3

средний коэффициент теплообмена Ь=69.83 Вт/м 20 С

коэффициент теплопроводности бетона ??б=1.746Вт/ м 20 С

толщина плитыдб=0,22 м

характерный размер плиты R=0,11 м

объем плит в формеV=1,11 м 3

вес формы Gм=994 кг

удельная теплоемкость металла формы См=0,481 кДж/кг 0 С

температура плиты до поступления в камеру t0=15 0 С

скорость подъёма температуры в камере b=35 0 С

продолжительность режима подъёма температуры фпод= 2 ч

температура режима изотермического прогрева tиз=85 0 С

продолжительность периода изотермического прогрева физ= 5ч

Определяем теплоёмкость бетона, принимая во внимание, что вес сухих составляющих:

Коэффициент температуропроводности бетона:

где лб=1.9…2 — коэффициент теплопроводности тяжёлого бетона, Вт/(м·єC);

Вычисляем величину А, принимая во внимание, что при марке цемента М400

Для найденных значений Fo и Bi по приложению 3[3]находим значение C2=0.35

Находим величину m, характеризующую тепловыделение бетона за счет экзотермии вяжущего:

По приложению 1 находим, что для неограниченнойпластины при Fo=0,413, шпл=0,37.

Тогда находим удельный расход тепла на нагрев бетона:

Определяем количество теплоты на нагрев бетона:

Теплота, расходуемая на нагрев форм

Принимаем металлоёмкость равную 2 т/м 3 бетона.

По номограмме в приложении 4 [3] для известных значений:

найдем температуру поверхности бетона t(R;2) для цилиндра при

и температуру центра изделия при ,имеем:

Определяем количество теплоты, затраченное на нагрев формы:

Теплота, расходуемая на нагрев ограждающей конструкции

Теплопотери через ограждающую конструкцию

Принимаю, что теплопотери для всех камер имеют место для 4 стенок, дна и крышки.

Теплопотери через ограждающую конструкцию:

где F — площадь ограждающей конструкции:

где Fвн. — внутренняя площадь ограждающей конструкции, м 2 :

Fнар. — наружная площадь ограждающей конструкции, м 2 :

Теплота, отводимая конденсатом:

где: Ткон.=40?С — температура конденсата;

МП — масса пара, кг.

Теплота на нагрев утеплителя

где m — масса утеплителя (пеностекло) (548 кг).

Источник