Термическая обработка дуралюмина марки Д-16

Дуралюмин Д16 – это сложнолегированный сплав на основе алюминия. Химический состав Д16: СИ – 4,3%; Si – 0,38%; Mg – 1,8%; Mn – 0,48%; Fe – 0,6%. Основным легирующим элементам, дающим наибольшее упрочнение является медь. Поэтому для выяснения процессов, происходящих в дуралюмине при нагреве и охлаждении можно использовать диаграмму состояния Al-Cu (смотри рисунок 1).

Рисунок 1– Диаграмма состояния Al-Cu

С повышением температуры растворимость меди возрастает и достигает максимального значения 5,7% при эвтектической температуре 548ºС.

Сплавы, содержащие до 0,5 Cu (сплав 1) имеет однородную структуру раствора. При нагреве (до температуры ниже температуры начала плавления) и охлаждении никаких структурных изменений в них не происходит. Эти сплавы не упрочняются термической обработкой. Единственным способом их упрочнения является холодная деформация.

Сплавы, содержащие от 0,5 до 5,7% Cu (сплав II), в равновесном (отожженном) состоянии, имеет двухфазную структуру, состоящую из α – раствора с концентрацией Cu 0,5% и частичек соединения CuAl2.

При нагреве сплава II концентрация Cu в твердом растворе возрастает (по линии аб) за счет растворения кристаллов соединения CuAl2. Нагревом до температуры T°кр или выше нее сплав II переходит в однофазное состояние со структурой α, с концентрацией Cu, соответствующей концентрации ее в сплаве. При медленном охлаждении (с печью или на воздухе) будет происходить обратный процесс выделения из α – твердого раствора частичек CuAl2. Если же охлаждение сплава происходит быстро (закалка в воде), то выделение частичек CuAl2 произойти не успеет, а вся медь будет зафиксирована в твердом растворе α. Полученный таким образом твердый раствор, содержащий при комнатной температуре столько же меди, сколько было переведено в него при нагреве, является пересыщенным, а следовательно метастабильным, неустойчивым. Неустойчивый пересыщенный твердый раствор будет стремиться перейти в устойчивое равновесное состояние. Поэтому после закалки самопроизвольно протекает процесс распада пересыщенного твердого раствора (или подготовительные к распаду процессы), сопровождающиеся упрочнением сплава. этот процесс упрочнения называется старением.

Таким образом термическая обработка сплава II состоит из 2-х операций: закалки и последующего старения.

Дуралюмин Д16 – многокомпонентный сплав в котором кроме Al и Cu присутствуют Mg, Si, Fe, Mn, поэтому использование двойной диаграммы состояния Al-Cu является условным, позволяющим выяснить лишь принципиальную сторону явления. Присутствующие в сплаве легирующие элементы взаимодействуют с алюминием, входя как твердый раствор так и образуя химические соединения CuAl2, MnAl6, FeAl3, а также взаимодействуют между собой, образуя соединения Mg2MnAl6FeAl3 (S фаза), Cu2FeAl и др.

Нагрев Д16 приводит к растворению указанных соединений (кроме железистых) и обогащению твердого раствора α легирующими элементами. Чем выше температура нагрева, тем выше концентрация легирующих элементов в твердом растворе. Однако нагрев выше 500-520°С приводит к интенсивному росту зерен α – твердого раствора. Кроме того ускоряется процесс окисления сплава по границам зерен. Поэтому при термической обработке дуралюмина температура закалки строго контролируется и составляет для Д16 – 500С±3%.

Нагрев дуралюмина под закалку обычно производится в селитровых ваннах (состав селитровой ванны: 55% NaNO3 и 45% KNO3). Селитровая ванна обеспечивает быстроту равномерность нагрева деталей, отсутствие окисления, дает возможность более точно регулировать температуру закалки. Закалка дуралюмина производится в холодной воде, после закалки структура сплава состоит из однородного пересыщенного твердого раствора с наличием нерастворимых соединений (в основном железистых). В результате закалки σв Д16 повышается до 30 кг/мм 2 (в отожженном состоянии σв 20 кг/мм 2 ).

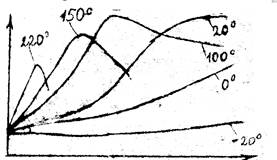

Как уже был указано выше, пересыщенный твердый раствор, полученный после закалки является неустойчивой метастабильной фазой и самопроизвольно стремится перейти в термически устойчивое состояние с меньшим запасом свободной энергии. При этом происходит процесс упрочнения (смотри рисунок 2).

Процесс упрочнения, протекающий при комнатной температуре в течении 5-7 суток, называется естественным старением. Упрочнение протекающее при повышенной температуре называется искусственным старением.

Рисунок 2–Кривые старения Д16

Сущность процесса старения дуралюмина составляет, как уже было указано выше, распад пересыщенного твердого раствора или подготовительные к распаду процессы.

При естественном старении распада пересыщенного твердого раствора не происходит, а происходит лишь подготовка к распаду. Сущность этих подготовительных процессов заключается в том, что в результате диффузии атомов Cu в решетке α – раствора образуются частички, обогащенные атомами Cu (до 50-55%), называемые зонами Гинье-Престона. Эти зоны, образовавшиеся при комнатной температуре, имеют форму «дисков» толщиной в несколько атомных слоев и диаметром порядка 50A. Образование зон Гинье-Престона приводит к искажению решетка α – раствора, возникновению больших внутренних напряжений, что и является причиной упрочнения. Процесс естественного старения заканчивается образованием зон Гинье-Престана.

Процесс искусственного старения также начинается с образования зон Гинье-Престона. С повышением температуры старения возникают зоны большего размера, каждой температуре старения соответствует свой устойчивый размер этих зон. Так, если для комнатной температуры устойчивыми зонами являются зоны с диаметром 50А, то при 100ºС устойчивыми зонами будут зоны с диметром 200А, при 150ºС – 600А, при 200ºС – 800А. Однако, процесс искусственного старения не останавливается на образовании зон Гинье-Престона, а идет дальше. На базе зон Гинье-Престона возникает неустойчивая фаза так называемая Ǿ — фаза с тетрагональной кристаллической решеткой, по составу близкая к химическому соединению CuAl2. С течением времени Ǿ — фаза превращается в Ø – фазу (соединение CuAl2), имеющую кубическую решетку.

Наиболее высокая степень упрочнения закаленного сплава при старении наблюдается при образовании в его структуре неоднородного твердого раствора зон Гинье-Престона, то есть зон с повышенной концентрацией меди. Несколько меньшее упрочнение достигается при структуре состоящей из твердого раствора и Ǿ — фазы. Еще меньшее упрочнение сплава будет при структуре, состоящей из твердого раствора и дисперсных частиц CuAl2, а при коагуляции этих частиц эффект упрочнения будет снижаться. При температурах старения порядка 250ºС коагуляция частиц CuAl2 сплава происходит почти одновременно с их образованием, что приводит к разупрочнению сплава.

| | | следующая лекция ==> | |

| Легированные инструментальные стали (ГОСТ 5950-73) | | | Теоретические сведения о механических свойствах неметаллов |

Дата добавления: 2015-11-04 ; просмотров: 8224 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Термообработка дуралюминия (дюралюминия): отжиг, закалка, старение

Виды отжига

Для термически упрочняемых сплавов типа дуралюмин (Д16, Д1, 2024, 2017) существуют три типа отжига:

1. отжиг-возврат для частичного снятия наклепа;

2. рекристаллизационный отжиг для полного снятия наклепа предварительно деформированных полуфабрикатов;

3. отжиг полуфабрикатов, которые предварительно упрочнили термической обработкой — закалкой и старением.

Для сплавов типа дюралюмин температура отжига и скорость охлаждения строго контролироваться с целью предупреждения возможной частичной закалки или пережегов.

| Тип отжига | Tемпература°C | Время, мин |

| 1) Охлаждение со скоростью не более 10°С/ч до 280°С, затем на воздухе. 2) Охлаждение со скоростью не более 30°С/ч до 280°С, затем на воздухе. | ||

| Отжиг закаленного и состаренного материала | 380—420 | 10—60 1) |

| Рекристаллнзационный отжиг деформированного материала | 350—400 | 60—120 2) |

| Отжиг-возврат для частичного снятия наклепа | 250—280 | 30 |

Деформированный материал обладает сложной дислокационной структурой, которая переходит в более стабильную после отжига. В процессе нагрева в зависимости от температуры и продолжительности нагрева протекают разные структурные изменения. При сравнительно низких температурах (для рассматриваемых сплавов 200—300°С) происходит возврат. При возврате уменьшается плотность дислокаций в центре фрагментов и образуется внутризеренная субструктура с границами субзерен в виде стенок или групп дислокаций. В результате возврата изменяются некоторые свойства металла: понижается прочность, повышаются пластичность и электропроводность. Полностью нагартовка снимается только после рекристаллизации, происходящей при более высокой температуре или более длительной выдержке.

На рекристаллизацию влияют степень и температура деформации. Увеличение степени деформации уменьшает время и температуру рекристаллизации. Сплавы, деформированные при температурах >400°С, обычно трудно рекристаллизуются. На температуру рекристаллизации оказывает влияние химический состав сплава.

Свойства рекристаллизованного металла существенно зависят от размера зерна, определяемого главным образом степенью холодной деформации. Имеется малая деформация, ниже которой рекристаллизация не проходит. Эта критическая деформация в обычных условиях отжига способствует значительному росту зерна.

На размер зерна влияет скорость и температура нагрева при отжиге. При медленном нагреве величина зерна получается крупнее, чем при быстром, более высокая температура отжига понижает критическую деформацию и увеличивает размер зерна.

При холодной деформации деталей из отожженного материала иногда требуется промежуточный отжиг, при котором происходит интенсивный распад и коагуляция упрочняющих фаз, так что при последующем промежуточном отжиге будет происходить только снятие напряжений. Этот нагрев можно осуществлять при 300—320°С и с очень малой выдержкой, достаточной только для полного прогрева детали. Скорость нагрева и охлаждения при этом можно не контролировать, хотя лучше нагревать быстро для уменьшения роста зерна. Отжиг предварительно термически упрочненных полуфабрикатов приводит к разупрочнению, т. е. к распаду и коагуляции упрочняющих фаз. В этом случае нагрев следует производить при 400—420°С с последующим охлаждением со скоростью не более 10°С/ч. Цель этого отжига — максимальное выведение из твердого раствора меди и магния.

Несмотря на такой интенсивный отжиг, полуфабрикаты, отожженные из термообработанного состояния, обычно хуже деформируются, чем отожженные, не прошедшие упрочняющую термообработку.

Закалка и старение

Дюралюмины относятся к сплавам типа твердых растворов, они упрочняются термической обработкой — закалкой и старением. Температура нагрева под закалку —8°С ниже температуры плавления эвтектики, поэтому необходимо тщательно контролировать равномерность температуры во всем нагреваемом пространстве. Продолжительность выдержки при температуре закалки зависит от химического состава сплава, типа полуфабриката и толщины сечения.

Для закалки сплав Д1 нагревают до 495—510°С, а Д16 до 490—503°С. Нагрев до более высоких температур (превышающих неравновесный солидус), вызывает пережог, т. е. окисление и частичное оплавление металла по границе зерен, что резко снижает прочность и пластичность. При закалке дуралюмина важно обеспечить высокую скорость охлаждения, поэтому охлаждение проводят в холодной воде. Превысить критическую скорость закалки сплава Д16Т ( υ кр = 550°С/с) при охлаждении в холодной воде удается по всему сечению только при толщине листов до 10мм и бóльшем диаметре для изделий круглой формы, т. к. круглая форма сечения способствует более быстрому теплоотводу.

Поэтому на практике приходится считаться с реальностью замедленного охлаждения (даже со скоростью ниже допустимого уровня) центральных слоев массивных изделий при самом интенсивном охлаждении их поверхности холодной водой, а также с необходимостью специального понижения скорости охлаждения для предотвращения коробления и больших остаточных напряжений. Даже незначительный распад твердого раствора в процессе охлаждения с выделением интерметаллидных фаз по границам зерен снижает сопротивление межкристаллитной коррозии. После закалки значительная часть фаз-упрочнителей растворяется, повышая легированность твердого раствора.

Дуралюмины (дюрали) после закалки подвергают естественному старению, т. е. старению при комнатной температуре 25°C. Естественное старение наиболее интенсивно протекает в первые сутки после закалки и практически заканчивается в течение 4—5 суток. Понижение температуры тормозит старение, а повышение ее, наоборот, увеличивает скорость процесса, но понижает пластичность и сопротивление коррозии. Однако для листов из сплава Д16 нередко применяют искусственное старение при—195°С. В искуственно состаренном состоянии сплавы Д16, Д16ч, 1163 не склонны к расслаивающей коррозии и имеют высокое сопротивление коррозионному растрескиванию. Прессованные полуфабрикаты из сплавов Д1 и Д16 прочнее, чем листы, вследствие пресс-эффекта (структурного упрочнения).

При охлаждении крупногабаритных полуфабрикатов из сплавов Д16, Д16ч, 1163 толщиной более 30 мм и деталей сложной конфигурации, а также при наличии крупнокристаллического ободка температуру воды при закалке следует поддерживать в интервале 25—40°С для предотвращения появления закалочных трещин и уменьшения коробления. Ограничение верхнего предела температуры закалочной воды (40°С) требуется для предотвращения снижения коррозионной стойкости.

С целью уменьшения остаточных напряжений после закалки полуфабрикаты подвергают правке растяжением с остаточной деформацией 1—3%, при этом после правки на верхнем пределе указанного интервала вязкость разрушения и выносливость несколько понижаются.

Сплавы типа дуралюмин интенсивно упрочняются при естественном старении за счет образования зон Гинье — Престона. С увеличением легированности твердого раствора, а также, с повышением температуры скорость упрочнения при зонном старении возрастает. В интервале температур от -10 до 25°С скорость старения увеличивается в два раза при повышении температуры на 5°С.

Искусственное старение при температурах выше 20°C

При температурах старения 20—100°С отмечается интенсивное первоначальное упрочнение (при 20°С после инкубационного периода), а затем стабилизация прочностных свойств на определенном уровне.

Относительное удлинение не изменяется, электропроводность в начале понижается, а затем остается без изменения (при 100°С в течение 720ч). В интервале температур 150—220°С прочностные свойства повышаются, достигают максимума, затем упрочнение замедляется, после чего прочностные свойства вновь повышаются (особенно предел текучести), достигая второго максимума. При переходе ко второму максимуму относительное удлинение существенно понижается, а электропроводность возрастает.

После достижения максимальных прочностных свойств на стадии коагуляционного старения σ0,2 снижается интенсивнее, чем σв , отмечается тенденция к повышению относительного удлинения.

Исследование показало, что наиболее чувствительна к началу образования при старении частиц мета-стабильных фаз коррозионная стойкость: она понижается, хотя механические свойства еще не меняются.

Повышение сопротивления коррозии под напряжением достигается при максимальном пределе текучести и некотором переходе за максимум прочностных свойств. При этом и структуре наблюдается равномерный распад по границам и внутри зерен, интенсивные выделения метастабильных и стабильных частиц фазы S, уменьшается разность потенциалов между границей и зерном.

Наиболее оптимальная температура фазового старения 190°С. При более низких температурах старения требуются слишком большие выдержки, а при более высоких — снижается уровень максимальных прочностных свойств. Длительность старени—13ч при 190°С улучшает коррозионной стойкость.

Деформация после закалки ускоряет процессы старения: для нагартованных (5—7%) прокаткой листов и плит время старения составляет 9ч, а для неправленных прессованных полуфабрикато—17ч.

| Марка сплава | Вид полуфабриката | Т закалки, °C | Режим старения | Начало плавления T, °C | |

| T, °C | Время, ч | ||||

| 1)Допускается повышение верхнего предела температуры нагрева под закалку до 503°С при содержании легирующих элементов ближе к нижнему пределу. 2) Для исправленных прессованных полуфабрикатов 15—17 ч. 3) Длительность выдержки при нагреве под закалку плит из сплава 1163Т1 для получения требуемого уровня вязкости разрушения должна быть в 1,5 раза больше длительности, указанной в инструкции по термообработке. 4) Заклепки из сплава Д19П проверяются на срез после старения при 100°С в имение 3 ч. Заклепки ставятся в конструкцию в свежезакаленном состоянии. | |||||

| Д16, Д16ч | Прессованные полуфабрикаты, плиты и детали из них | 490—498 1) | Комнатная | 96 | 503 |

| 185—195 | 11—13 2) | ||||

| Холоднодеформированные трубы, листы и детали из них | 492—500 1) | Комнатная | 96 | ||

| 185—195 | 11—13 | ||||

| 1163 | Все виды полуфабрикатов | 492—500 2), 3) | Комнатная | 96 | 505 |

| 185—195 | 11—ІЗ 2) | ||||

| ВД17 | Прессованные полуфабрикаты | 495—505 | I) 165—175 | 15—17 | 510 |

| II) 190—200 | 16—18 | ||||

| Поковки, штамповкии | I) 180—190 | 10—12 | |||

| II) 195—205 | 8—12 | ||||

| Д1, Д1ч | Все виды полуфабрикатов и детали из них | 495—510 | Комнатная | 96 | 514 |

| Д19, Д19ч | Прессованные полуфабрикаты, плиты и детали из них | 495—505 | Комнатная | 120—240 | 510 |

| 185—195 | 12—14 | ||||

| Холоднодеформированные трубы,листы и детали из них | 500—508 | Комнатная | 120—240 | ||

| 185—195 | 12—14 | ||||

| ВАД1 | Все виды полуфабрикатов и детали из них | 498—508 | Комнатная | 120—240 | 511 |

| 185—195 | 12—14 | ||||

| Д18 | Проволока, заклепки | 495—505 | Комнатная | 96 | 560 |

| В65 | Проволока, заклепки | 520—530 | Комнатная | 40 | 550 |

| Д19П | Проволока, заклепки | 502—508 | Комнатная 4) | 240 | 512 |

Температура пережога сплава зависит от его химического состава: для одного и того же сплава эта температура колеблется в широких пределах в зависимости от содержания легирующих элементов, главным образом тех, которые входят в состав легкоплавких эвтектик. Так, для сплава Д16 температура пережога колеблется в пределах от 503—505 до 520—525°С при изменении содержания легирующих элементов в пределах состава сплава. Режимы искусственного старения сплавов Д16, Д16ч, 1163, Д19, Д19ч, ВАД1 и режим II для сплава ВД17 обеспечивают повышенную коррозионную стойкость под напряжением при пониженной пластичности и вязкости разрушения.

Источник