Обзор специальных способов сварки

Специальные способы сварки появились в 1960—1970 гг. в СССР и США. Их разработка была связана с развитием атомной энергетики, созданием космических летательных аппаратов, когда возникла необходимость получения соединений элементов конструкций больших толщин из разнородных материалов.

Появление специальных способов сварки связано с большими успехами в области физики и химии, позволившими выяснить природу процесса сварки и разработать концентрированные источники энергии.

Появлению специальных способов сварки способствовалй труды многих ученых и инженеров: Ю. Л. Красулина, В. И. Билля, М. X. Шоршорова, Н. Ф. Казакова, Н. Г. Басова, А. М. Прохорова,

Ч. Таунса, Б. М. Була, А. Шавлова доказавших, что природа образования сварного соединения во всех случаях, как плавлением, так и давлением, одна — это результат взаимодействия электронных оболочек активированных атомов соединяемых поверхностей.

В целом сварка — это химический процесс и, как всякий химический процесс, проходит три стадии:

• на первой стадии образуется физический контакт, происходит активация поверхностей, которые сближаются на расстояние, равное параметру кристаллической решетки;

• второй стадии образуется химическое соединение активированных поверхностей, происходит процесс сварки — сближение электронных оболочек атомов на расстояние их взаимодействия. Ширина границы раздела между соединяемыми поверхностями становится соизмеримой с шириной межзеренной границы, а прочность достигает прочности основного металла;

• третьей стадии происходит диффузионный обмен масс через общую поверхность соединения, при этом поверхность раздела размывается или расчленяется продуктами взаимодействия.

Все искусство сварщика направлено на обеспечение этих трех стадий при минимальном расходе энергии, минимальных материальных затратах и побочных нежелательных явлений. Многолетний опыт показал, что наиболее сложной проблемой является физический контакт. Сближению, физическому контактированию препятствуют два обстоятельства: техническая природа поверхности и окружающая среда.

В связи с этим перед сварщиками всегда стоят две основные проблемы:

• как, преодолевая макро- и микрошероховатости, сблизить поверхности до физического контакта на параметр действия межатомных сил кристаллической решетки;

• как после физического контактирования убрать из плоскости контакта все загрязнения, нейтрализующие межатомные связи.

При сварке плавлением, как и при сварке давлением, применяют термические, механические, гравитационные и электромагнитные способы сближения и контактирования атомов на поверхности деталей. Все способы сварки отличаются друг от друга только способом активации и сближения атомов. Например, при сварке плавлением активацию и сближение достигают простейшим термическим способом с вынужденным расплавлением большого объема металла, что приводит к другой неразрешимой проблеме — снижению прочности сварного шва, представляющего собой крупнокристаллическую структуру с большой концентрацией сидячих дислокаций.

При сварке давлением сближение и активацию обеспечивают за счет механической энергии, при этом в процесс соединения вовлекается также большой объем металла, что сопровождается большой остаточной вынужденной деформацией. Значение вынужденной деформации £в определяется в основном четырьмя показателями:

где 8К — показатель полного сближения поверхностей; Ку — деформационное упрочнение в контакте; JTH — показатель локальности нагрева; С — показатель напряженного состояния в контакте.

Анализ этой формулы показал, что размер остаточной деформации при сварке давлением или объем расплавленного металла в шве при сварке плавлением в зависимости от условий физического контактирования может находиться в пределах 1… 80 % от толщины или объема деталей.

Как следует из формулы вынужденного деформирования и расплавления, для получения соединения без значительного расплавления или значительной остаточной деформации необходимо организовать процесс сварки так, чтобы єк было менее 10 %; Ку —> 0; С —> шах; Лн « 1.

Исходя из этих требований появились новые виды сварки:

• лазерная (Ку-> 0; С max; JIH« 1);

• плазменная (Ку —> 0; С —> шах);

• электронно-лучевая (Ку-> 0; Лн« 1);

• диффузионная (єк шах;

Эти способы выделены в специальную группу, отличительной особенностью которой является возможность получения соединения без значительного расплавления или значительной остаточной деформации при любых сочетаниях материалов и их толщин. Три первых способа сварки (лазерная, плазменная и электроннолучевая) относят к сварке плавлением с использованием концентрированного пучка энергии мощностью 106… 10а Вт/см2 при минимальном расплавлении металла для формирования сварного шва. Этими способами сваривают детали толщиной 1… 100 мм. Основное их достоинство — возможность сварки без присадочной проволоки и защитных газов со скоростью 10… 50 м/ч. При этом достигают незначительного коробления, ширина расплавления металла не превышает 2 мм, зона термического влияния (ЗТВ) не превышает 5 мм.

Остальные методы относят к сварке давлением. Основная их сущность состоит в обеспечении минимальной вынужденной деформации детали. Например, при сварке взрывом остаточная деформация не превышает 2 %, что достигается большим значением С и малым JIH.

При сварке трением за счет тепловыделения в узкой зоне контакта между трущимися поверхностями деформация (грат) не превышает 10%.

При диффузионной сварке удается сваривать детали из однородных и разнородных материалов с остаточной деформацией в пределах 1… 5 %. Однако при диффузионной сварке такого эффекта достигают при увеличении времени процесса сварки до нескольких десятков минут.

При ультразвуковой сварке удается получить соединение с остаточной деформацией не более 5 %. Но при этом процессе оператор подвергается действию вредных для здоровья ультразвуковых колебаний.

Основным достоинством новых способов сварки является возможность получения соединения высокой точности (прецизионного) при любых сочетаниях материалов и их толщин.

Новые способы сварки находят применение в атомной энергетике, электронике, химическом машиностроении, ракетостроении, т. е. там, где необходимы высокие скорости процессов, где на изделия действуют большие давления и высокие температуры. При этом на конструкционные материалы воздействуют жидкие агрессивные среды, пары свинца, фтора, висмута и жидкого натрия. Важно, чтобы конструкционный материал был устойчив к быстрой смене температур и напряжений, незначительно испарялся в вакууме, не менял своих свойств от продуктов ядерного распада. Специальные методы сварки незаменимы в перспектив

ных конструкциях новой техники, в которых используют тугоплавкие и редкие металлы, такие как вольфрам, молибден, тантал, ниобий, цирконий и другие редкоземельные металлы, обладающие высокой жаростойкостью, жаропрочностью, исключительным сопротивлением коррозии, а также искусственные материалы.

1. В какие три стадии происходит образование сварного соединения?

2. От каких факторов зависит величина вынужденного проплавления и деформации (осадки) деталей при сварке?

3. Какие специальные способы сварки известны к настоящему времени?

Источник

Оглавление

Электроннолучевая сварка (ЭЛС) 3

Лазерная сварка 3

Диффузионная сварка 6

Сварка трением 8

Электрошлаковая сварка 11

Сварка взрывом 12

Технология сварки взрывом 12

Ультразвуковая сварка 14

Технология ультразвуковой сварки 14

Термитная сварка 15

Технология термитной сварки 15

Плазменная сварка 16

Холодная сварка 19

Электроннолучевая сварка (ЭЛС)

Электронный луч представляет собой остросфокусированный поток электронов, эмитованных катодом и ускоренных в вакууме разницей потенциалов между катодом и анодом. При торможении ускоренных электронов возле поверхности анода (изделия) их кинетическая энергия преобразуется в тепловую. Высокая концентрация энергии в анодном пятне, диаметр которого равен 0,01. 1,0 мм, позволяет получить сварные швы с минимальной зоной термического влияния и отношением глубины к ширине от 20 и более. Толщина свариваемого материалу при ЭЛС достигает 100 мм и более за один проход.

— низкая погонная энергия (15. 20% от характерной для сварки под флюсом), незначительные деформации свариваемых кромок;

— возможность отклонения пучка электронов при сварке с помощью магнитного или электрического поля и возможность исключения взаимного перемещения изделия и пушки;

— низкое содержание вредных включений в вакууме, что обуславливает высокое качество шва;

— улучшение условий дегазации расплаву сварочной ванны;

Основные параметры процесса ЭЛС:

— ускоряющее напряжение Unp, кВ;

— ток пучка I, мА, ток магнитной линзы Iм, мА;

— скорость сварки, м/ч;

— вакуум, мм. рт. ст. (1-10 1 . 1-10 5 )

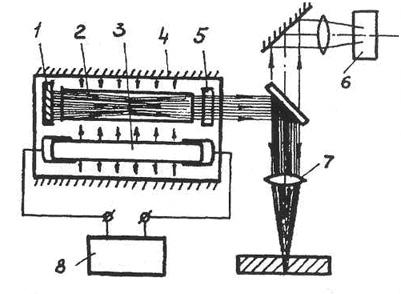

Установки для ЭЛС состоят из двух основных комплексов — электромеханического и энергетического.

Лазерное излучение — это высококонцентрированный источник нагрева. Мощность лазера превосходит традиционные сварочные источники, включая электронный луч.

Одним из важных преимуществ лазерного излучения есть также возможность его легкого транспортирования на значительные расстояния с помощью оптических систем.

Источником лазерного излучения служат оптические квантовые генераторы. Это излучение возникло в результате генерации квантов света атомами активного вещества, предварительно приведенных в возбужденное состояние. Возбужденное состояние атомов может достигаться различными способами: за счет световой энергии, энергии химических pi акций, электрического разряда в газах, облучением электронным лучом и т.д. В сварке применяют генераторы с использованием в качестве активного тела кристалла рубина (оксид алюминия, в котором часть атомов защищена атомами хрома — до 0,5%).

Кристалл рубина обрабатывают до формы цилиндра, размеры которого определяют мощность излучения. После тщательного полирования торцы цилиндра покрывают слоем серебра для придания свойств зеркала. Рубиновый стержень размещают возле импульсной лампы, в середине зеркального цилиндра. При освещении рубина импульсной лампой, большинство атомов хрома поглощают фотоны и переходят в возбужденное состояние. Возбужденное состояние может спонтанно вернуться к нормальному состоянию, излучивши при этом фотон света. Вдоль оси рубинового стержня такой процесс проходит лавиноподобно, вследствие много кратного отбивания от торцов кристалла. Если интенсивность импульсной лампы превысит некоторый критический уровень, может проявляться эффект квантового усиления. При этом с полупрозрачного торца рубина выбрасывается короткий по времени существования интенсивный пучок света. Пучок — монохроматичный, то есть он имеет конкретную частоту, когерентный (связан с возбуждением, синфазный) и узконаправленный.

Преимущества процесса лазерной сварки наиболее ярко выражены в сравнении с дуговой сваркой неплавящимся электродом.

1. Высокая концентрация энергии дает возможность получать ширину сварных швов в 2. 5 раза меньше, с большим на порядок соотношением глубины провара к ширине шва, что дает возможность уменьшить деформацию деталей до 10 раз.

2. Острая фокусировка луча и возможность передачи его на значительные расстояния дает возможность сваривать в тяжелодоступных местах.

3. Высокие скорости нагрева и охлаждения содействуют уменьшению зоны термического влияния и снизить неблагоприятные изменения структуры и свойств металла в ней.

В сравнении с электроннолучевой сваркой, лазерная сварка не требует использования вакуумных камер, что значительно сокращает время на выполнение работ и снимает ограничение габаритов изделий. Лазерная установка может использоваться для сварки на нескольких рабочих местах, поскольку луч лазера можно отклонять с помощью зеркала. К недостаткам лазерной сварки можно отнести относительно высокую стоимость оборудования, низкий коэффициент полезного действия установок и сложность их конструкции.

Диффузионная сварка материалов в твердом состоянии — это способ получения монолитного соединения, что образуется вследствие возникновения связей на атомарном уровне, которые появляются в результате приближения контактных поверхностей за счет локальной пластической деформации при повышенной температуре, что обеспечивает взаимную диффузию в поверхностных слоях соединяемых материалов. Диффузионная сварка происходит за счет взаимной диффузии атомов контактирующих частей при относительно продолжительном воздействии повышенной температуры и незначительной пластической деформации. Процесс взаимодействия материалов при диффузионной сварке условно делят на три последовательно существующих процесса:

— образование физического контакта, которое происходит в результате пластической деформации микронеровностей на поверхности деталей при их сближении до расстояния молекулярного взаимодействия (физическая адсорбция);

— активизация соединяемых поверхностей, которая приводит к химическому (валентному) взаимодействию, которую еще называют схватыванием;

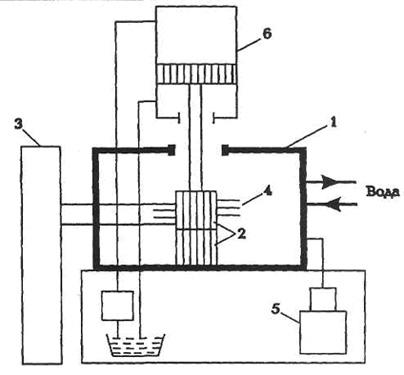

— объемное взаимодействие соединяемых материалов, которое приводит к соединению в результате диффузии физических и химических дефектов строения металла в зоне стыка, образованию общих зерен в контакте, релаксации внутренних напряжений. Схема сварочной установки

В своем составе установка для диффузионной сварки имеет вакуумную камеру 1 (рис. 22), в которой размещают свариваемые детали 2. Детали разогреваются системой нагревания 3 с рабочим элементом 4. Нагревание осуществляют энергией высокочастотного поля, тлеющим разрядом, или другим способом. В камере создается разряжение с помощью вакуумной системы 5. Необходимое давление в зоне контакта деталей создается системой сжатия 6, например гидравлической.

Качество сварного соединения при диффузионной сварке обеспечивает относительно большое количество параметров. Основные такие:

— чистота соединяемых поверхностей деталей, которую обеспечивают механическим и химическим, или другими способами очистки;

— жесткость поверхности, которую определяют способы механической обработки: резка, шлифование, полирование и т.д.;

— состав газовой среды в камере для сварки (вакуум, аргон, гелий, азот, водород, углеводороды, углекислый газ);

— термический цикл сварки, который определяет скорость нагревания и охлаждения, максимальные температуры и т.д.;

— давление на поверхности контакта деталей;

— время сварки, которое определяет в основном ступень диффузионного массообмена на поверхностях деталей.

Особенности процесса диффузионной сварки и сферы его применения

Диффузионной сваркой соединяют различные материалы с поверхностями различной формы, площадью до 1м 2 . К наиболее распространенным типам сварных соединений относят плоское, цилиндрическое, коническое, сферическое и криволинейное. Преимущества диффузионной сварки

В сравнении с обычными способами сварки и пайки соединения, сделанные диффузионным способом, имеют такие преимущества:

— высокое качество соединения и сохранение им свойств, характерных для исходных мате риалов деталей;

— стабильность качества соединения, благодаря автоматизации процесса, и малой зависимости от внешних воздействий;

— низкий энергорасход и экологическая чистота;

— возможность соединения деталей из материалов, что резко отличаются своими свойствами.

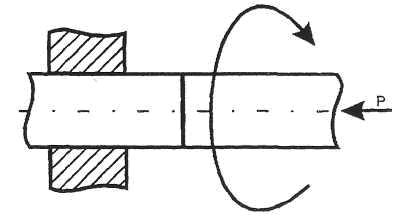

Сущность способа сварки трением заключается в том, что две детали располагаются соосно в зажимах машины, одна из них закрепляется неподвижно, а вторая приводится во вращение вокруг их общей оси.

На поверхности взаимного контакта деталей, прижатых осевым усилием Р, возникают силы трения. Работа по преодолению этих сил при относительном вращении деталей преобразуется в тепло, которое выделяется на поверхности трения и вызывает их нагревание. После достижения необхо димой температуры (1000. 1300 °С при сварке сталей) относительное перемещение дета лей должно быть по возможности максимально быстро остановлено. Нагревание при этом тоже останавливается, а усилие сжатия еще некоторое время прикладывается.

Изменение тепловыделения во времени

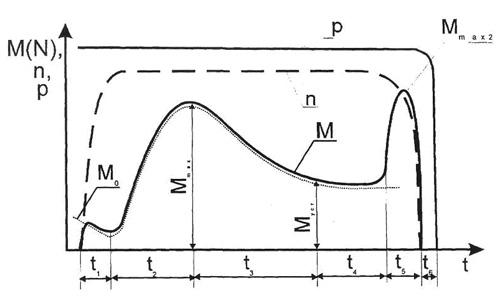

Учитывая, что произведение момента сил М на скорость вращения n имеет размерность мощности (N = kMn), то при постоянной скорости вращения кривая момента M(t) может рассматриваться как изменение мощности N.

Изменение тепловыделения во времени, которое отвечает изменению момента М — до вольно сложно (рис. 26).

Процесс сварки трением разделяют на шесть фаз (рис . 26). В первой фазе (t1) происходит притирание поверхностей стержня. С увеличением частоты вращения момент трения покоя Мо уменьшается, идет процесс граничного трения, разрушаются пленки, контактируют и реформируются отдельные микровыступы, появляются первые зоны схватывания, начинается сухое трение.

Во второй фазе (t2) возрастание момента (и мощности) трения отвечает резкому возрастанию количества взаимодействующих микровыступов. При этом возрастает температура и, соответственно, уменьшается прочность металла и сопротивление мостиков до де формации. Произведение этих двух функций обусловливает наличие максимума. MMAXI-Трение распространяется на всю поверхность. В Начале третьей фазы (t3) имеет место интенсивное макродеформирование поверхностей с вытеснением металла в грат и перемещением деталей в осевом направлении (осадка нагрева). Момент М стабилизируется, а температура достигает максимального значения. Четвертая фаза (t4 — квазистационарный процесс, характеризуется стабилизацией большинства параметров, пленки оксидов и инородных включений удалении в грат).

Пятая фаза (t5) торможение. С уменьшением частоты вращения быстро возрастает коэффициент и момент трения, увеличивается мощность тепловыделения. При приближении частоты вращения к нулю, мощность тепловыделения резко падает, наступает полная остановка с быстрым образованием металлических связей, характерных для неразъемного сварного соединения.

Шестая фаза (t6) — проковка. Соединение деформируют осевым усилием, величина которого может равняться, или быть большей от того, какое было при нагреве. Основные параметры сварки трением: — давление при нагревании рн; — давление проковки рпр; — время нагревания tн; — время проковки tnp; — частота вращения n; — осадка при нагревании Д1н; — суммарная осадка Д1.

Технология электрошлаковой сварки

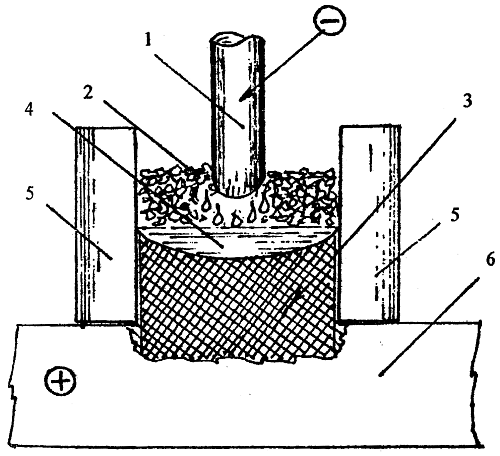

Электрошлаковая сварка (рис.44) представляет собой электротермический процесс, при котором преобразование электрической энергии в тепловую происходит при прохождении электрического тока через расплавленный электропроводный шлак. Сварка изделий, как правило, осуществляется в вертикальном положении с принудительным формированием шва. Для этого свариваемые детали собирают с зазором и скрепляют между собой.

Рис. 44 Электрошлаковая сварка: 1 — апектрод; 2 — электропроводный шлак; 3 — образуемый шов; 4 — сварочная ванна; 5 — перегородки, формирующие шов; 6 — металл

В пространстве, образованном кромками изделий и формирующими приспособлениями, создается ванна расплавленного шлака, в которую погружают металлический электрод. Проходящий между электродом и основным металлом ток разогревает шлак, в результате чего происходит плавление электрода и кромок изделия, образуя сварочную ванну. Для предотвращения вытекания жидкого металла из пространства зазора к свариваемым деталям прижимают охлаждаемые водой медные пластины или ползуны. По мере охлаждения и формирования шва ползуны перемещают снизу вверх.

В отличие от дугового процесса под флюсом при электрошлаковой сварке почти вся электрическая мощность передается шлаковой ванне, а от нее -электроду и основному металлу. Количество тепла, выделяемого при электрошлаковом процессе, пропорционально току, напряжению, сопротивлению шлака и времени сварки. Это тепло тратится на плавление металла, нагрев шлака и теплоотвод.

Электрошлаковая сварка характеризуется наибольшей площадью нагрева и наименьшей сосредоточенностью энергии в зоне нагрева. Её применяют для сварки больших кожухов, турбин и других деталей толщиной до нескольких метров, когда обычные способы сварки неприемлемы.

Источник