- Сварка плавлением

- Сварка плавлением

- Классификация видов сварки плавлением

- Принцип сваривания

- Специфические черты

- Разновидности применяемых электродов

- Требования к сварочным швам

- Классификация основных видов сварки плавлением

- Особенности сварки плавлением

- Суть процесса

- Сферы применения

- Классификация основных видов сварки плавлением

- Плазменная

- Газовая

- Дуговая

- Лазерная

- Электрошлаковая

- Индукционная

- Электронно-лучевая сварка

- Технологии сварки плавлением

- Виды применяемых электродов

- Стандарты и требования

- Методы контроля качества

- Дополнительная информация

Сварка плавлением

Не всегда удаётся целиком изготовить разнообразные железные конструкции. В каких-то случаях нет целесообразности их изготовления из одной заготовки ввиду большого количества нежелательных отходов, в других случаях габариты деталей не позволят провести нормальную механическую обработку. Поэтому были изобретены разнообразные способы соединения заготовок между собой. Это всевозможные резьбовые соединения, склеивание деталей, пайка, а также, известная всем, сварка. Она применима не только к деталям и заготовкам, изготовленным из разнообразных металлов и их сплавов, но и вообще к любым материалам, которые можно расплавить. Различают несколько видов сварки: та, где требуется только нагрев для плавления материала, где требуется только давление и комбинированные. Ниже будет рассмотрен вариант сварки методом плавления.

Сварка плавлением

Процесс сварки – это метод соединения двух и более металлических деталей путём термического плавления кромок соединяемых заготовок. Будучи в расплавленном состоянии, металл, из которого состоят заготовки, смешивается и на этом месте образуется прочное неразъемное соединение. После остывания, на месте расплавленного металла образуется так называемый сварочный шов. Этот процесс чем-то сходный с литьём, но в ограниченных размерах. Нынче сварка нашла широкое применение для соединения двух и более заготовок как в промышленных масштабах, так и при кустарном производстве металлических изделий. Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

В зависимости от того, какой способ нагрева материала заготовки до точки плавления выбран, разделяют несколько видов сварки, о которых поговорим ниже.

Классификация видов сварки плавлением

В зависимости от источника термической энергии, который способен нагреть кромки деталей до температуры плавления, сварка плавлением делится на электрическую, газовую и другие виды сварки. Электрическую опять же можно разделить на электродуговую и индукционную. Рассмотрим наиболее применяемые как в быту, так и промышленности виды. Наибольшее применение получила электродуговая и газовая виды сварок. В случае электродуговой, плавление металла происходит за счёт высокой температуры электрической дуги (около 5000 градусов), которая возникает между заготовкой и электродом. При использовании газовой сварки, источником тепла, способным довести сталь до точки плавления, является горящий газ или смесь газов (например, пропан и кислород с температурой горения до 2050 градусов). Присадочным материалом для шва в таком виде сваривания чаще всего применяется либо отдельная специальная присадка, либо его роль играет металл из тела заготовки.

И также, в зависимости от типа применяемого электрода, можно выделить следующие виды сварки:

- С применением плавящегося электрода. Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов.

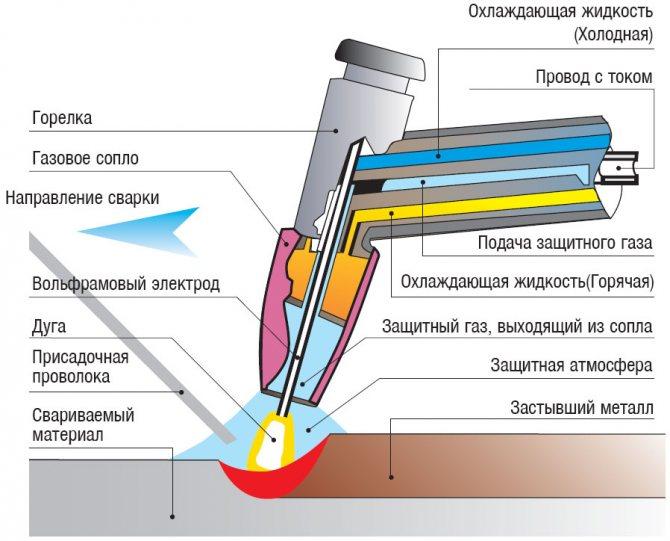

- С применением неплавящегося электрода. Он изготовлен из тугоплавкого металла, чаще всего вольфрамовый сплав и предназначен только для розжига и поддержания дуги. Сварку зачастую производят в среде защитного инертного газа, который изолирует шов от содержащегося в окружающем воздухе азота. Наиболее часто применим в случае листовых изделий.

Другие виды сварки стали плавлением, такие как индукционная, лазерная, плазменная и др., пока ещё не нашли широкого применения ввиду дороговизны оборудования, поэтому рассматриваться не будут.

Принцип сваривания

Как говорилось выше, принцип сваривания плавлением основан на процессе смешивания расплавленного металла в зоне сваривания, с образованием прочного, неразборного соединения. Источник тепловой энергии, имеющий довольно большую мощность, концентрирует тепловую энергию на малой площади сварочной ванны. Именно в этой ванне и находится доведённый до точки плавления сплав, который туда подаётся либо с использованием электрода, либо со специальной проволокой (в случае сваривания несгораемым электродом). Перемещая источник тепловой энергии вдоль кромки соединяемых деталей, перемещают и сварочную ванну, постепенно добавляя в неё присадочный материал. После остывания, материал ванны кристаллизуется, что приводит к образованию прочного сварного шва.

Процесс розжига высокотемпературной дуги состоит из трёх последовательных действий. Сначала электродом касаются заготовки, в результате чего получается короткое замыкание, вызывающее нагрев его кончика. Далее, кончик отводят на небольшое расстояние от детали, это расстояние подбирается опытным путём. Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Принцип сварки плавлением

При плавлении электрода происходит перенос присадочного материала в сварную ванну, и детали соединяются. На некоторых сварочных аппаратах, предназначенных для сварки несгораемым электродом, поджиг дуги является бесконтактным. Он выполняется специальным устройством, называемым осциллятором.

Специфические черты

Спецификой процесса сваривания металлов является то, что в результате образуется единая целая деталь, даже если в процессе применялись различные разнородные металлы. Для такого типа соединения требуется только нагрев, который способен вызвать плавление материала из которого состоят соединяемые детали. Исходя из того, какие металлы (или их сплавы) соединяются, необходимо правильно выбрать присадочную проволоку или электрод.

Разновидности применяемых электродов

Качественный шов можно получить только при правильном подборе присадочного материала, поэтому на их разновидностях стоит заострить внимание. Сварочный электрод представляет собой стальной пруток, покрытый специальной обмазкой, которая плавится в процессе сварки и защищает шов от воздействия азота из воздуха. В случае сварки несгораемым электродом или газовой, обмазка не требуется, шов защищает инертный газ или пламя из горелки. Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

Присадочный материал, из которого полностью состоит проволока, играет первостепенную роль в прочности шва. В процессе нагрева и плавления из сплавов выгорают легирующие элементы, ухудшая при этом качество соединения. Для того чтобы этого избежать, выбираются прутки из стали, которые по степени легирования равны соединяемым маркам или даже выше их. В случае если марки сплавов разные, степень легирования оценивается по максимально легированному сплаву. Избыток легирующих элементов компенсирует их выгорание.

Если марки сталей неизвестны, а также отсутствует возможность их определить, то используется специальный переходной (его ещё называют буферным) электрод или специальная присадочная проволока. Он позволяет сварить даже разнородные стали, например, такие, как нержавейка и простая чёрная низколегированная сталь, играя роль переходного материала.

Требования к сварочным швам

Требования, которые могут предъявляться к сварочным швам, по большей мере зависят от конечного назначения готовой конструкции. Тем не менее можно выделить несколько общих требований, которым должны удовлетворять соединения такого типа. Твёрдость и предел прочности сварного соединения должны иметь такие же показатели (или близкие), как и показатели основного металла. Испытания проводят на специальном оборудовании с образцом готового изделия.

Визуально контроль качества шва проверяют следующим образом. После завершения сварочных работ, производится очистка швов от шлака и окислов, также убираются все вспомогательные приспособления. Шов должен быть однородным, мелкочешуйчатым и иметь равномерную ширину. Наплывы, прожоги, сужения или перерывы должны отсутствовать. Металл, который наплавлен должен быть однородным, не иметь пор или поверхностных трещин.

Источник

Классификация основных видов сварки плавлением

Не всегда получается изготовить цельные конструкции, а использование массивной заготовки нецелесообразно ввиду образования большого количества отходов. В этом случае применяют сварку плавлением. Способ подходит для обработки любых материалов, меняющих свое состояние при нагревании. В некоторых случаях применяется термитная сварка.

Особенности сварки плавлением

Спецификой технологии является создание цельной конструкции, в том числе с применением деталей из разнородных металлов. Для этого требуется только нагрев, способствующий расплавлению материала. Электроды или присадочную проволоку выбирают с учетом свойств свариваемых металлов.

Суть процесса

Принцип действия заключается в использовании мощного источника энергии, передающего тепло сварочной ванне. В рабочую зону подается расплавленная проволока, которая при остывании представляет собой сварной шов. Путем перемещения горелки увеличивают обрабатываемую зону, одновременно добавляют присадочный материал. По мере охлаждения расплав кристаллизуется, образуя прочное соединение. Процесс возбуждения электрической дуги протекает в 3 этапа:

- электродом касаются заготовки, возникает короткое замыкание, нагревающее кончик;

- стержень отводят на нужное расстояние, которое определяют опытным путем;

- поддерживают стабильное горение дуги.

Некоторые аппараты снабжены функцией бесконтактного розжига. Для этого используется специальное устройство – осциллятор.

Сферы применения

Способ широко распространен в строительстве. Его используют для надежного соединения металлических элементов: листов, профильных и стандартных труб. Однако сфера применения не ограничивается строительством. Технология распространена в автомобиле- и самолетостроении, других отраслях науки и техники.

Классификация основных видов сварки плавлением

В зависимости от способа передачи тепла методы делятся на газовые и электрические. Последняя технология, в свою очередь, имеет несколько разновидностей.

Плазменная

Для нагрева используется укороченная дуга. Носителем энергии является электрический разряд. Металл разогревается благодаря воздействию ионизирующего газа. Для запуска процесса требуется повышение температуры до +5500 °С. Принцип действия метода основан на расплавлении материала потоком плазмы, вырабатываемой плазмотроном. Дуга окружена газом, который быстро ионизируется. Заряженные частицы формируют направленный поток. Метод применяют для сварки заготовок из:

- вольфрама;

- молибдена;

- никелевых сплавов;

- нержавеющих сталей.

Плазменная сварка может использоваться для соединения и резки металлических листов толщиной до 1 см.

Газовая

Сварка с плавным нагревом используется для скрепления медных, алюминиевых, чугунных, стальных заготовок. Расстояние между соединяемыми деталями заполняют присадочным материалом, который плавится вместе с краями элементов конструкции. Стык прогревают горелкой, пламя в которой образуется при поджигании смеси кислорода и другого газа:

- водорода;

- пропана;

- бутана;

- ацетилена;

- бензиновых или керосиновых паров.

При газовой сварке не используется электрическая энергия, поэтому работы можно выполнять в любых условиях. Недостатком считается невозможность скрепления толстых деталей.

Дуговая

Нагрев металла осуществляется за счет дуги, возникающей при прохождении тока через детали и электрод. Из расплавленных краев заготовок и присадочного материала формируется сварочная ванна. После остывания жидкого металла образуется сварной шов. Способы дуговой сварки классифицируют по таким характеристикам :

- вид электрода (неплавящийся, плавящийся);

- тип тока (постоянный, переменный, с прямой или обратной полярностью);

- уровень механизации (автоматическая, ручная, полуавтоматическая);

- вид дуги (прямая или косвенная);

- способ защиты рабочей зоны (флюсы, использование покрытых электродов или инертного газа).

Присадочный материал должен быть выполнен из того же металла, что и заготовка. При невозможности определения марки стали приобретают переходные электроды. Их же используют для сварки деталей из разнородных сталей. В качестве неплавящихся электродов применяют угольные, вольфрамовые или графитовые стержни.

Лазерная

Разогрев кромок происходит под воздействием луча. Лазерная сварка считается самым точным методом формирования сложных конструкций.

Для снижения стоимости работ в промышленных условиях лазерный поток делят на несколько частей, нагревающих множество стыков. В домашних мастерских используют компактные установки, формирующие швы с поверхностным или глубоким плавлением.

Лазерная сварка подходит для работы с драгоценными и цветными металлами, нержавеющей сталью, титаном. К преимуществам метода относятся:

- отсутствие нагрева прилежащих к шву областей, минимизирующее вероятность деформации;

- возможность работы в труднодоступных местах;

- перевод аппарата в режим резки без использования дополнительных модулей;

- возможность работы без газовой среды и флюса.

Недостатками считают низкий КПД, высокую стоимость оборудования.

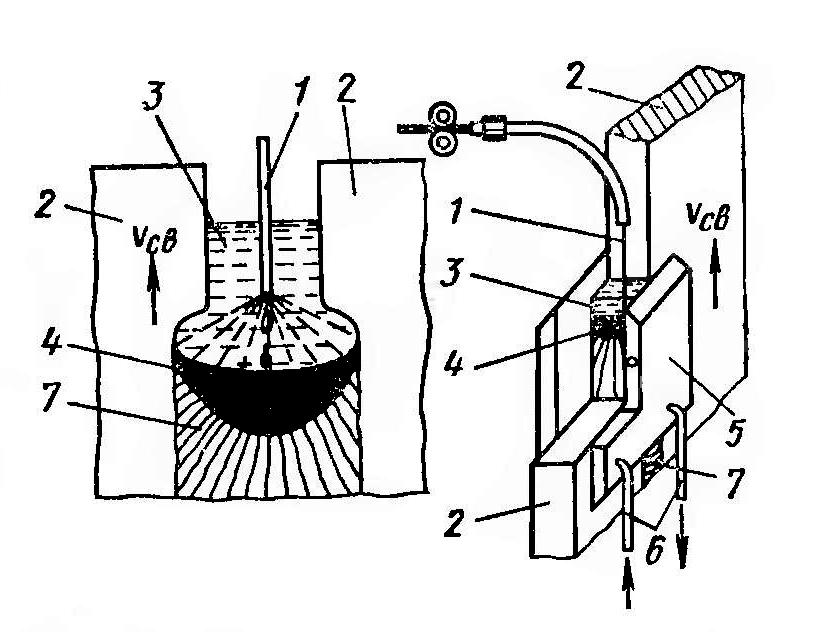

Электрошлаковая

Для плавления металла используется энергия, выделяемая при прохождении тока через слой жидкого шлака. Заготовки устанавливают вертикально, с небольшим расстоянием.

Проволока подается в зазор через мундштуки, подключенные к источнику питания.

Сварочная ванна поддерживается ползунами. Они перемещаются по мере формирования шва. Электрошлаковая сварка применяется для соединения габаритных элементов из никелевых, медных и титановых сплавов. Преимуществом считается формирование шва любой толщины за 1 проход.

Индукционная

Заготовка нагревается под воздействием электромагнитной индукции. Для этого применяют высокочастотные токи, проникающие в металл. Шов формируется за несколько секунд. Длительность нагрева не зависит от толщины заготовок или теплопроводности материала. Такая сварка чаще всего применяется для соединения элементов стальных трубопроводов.

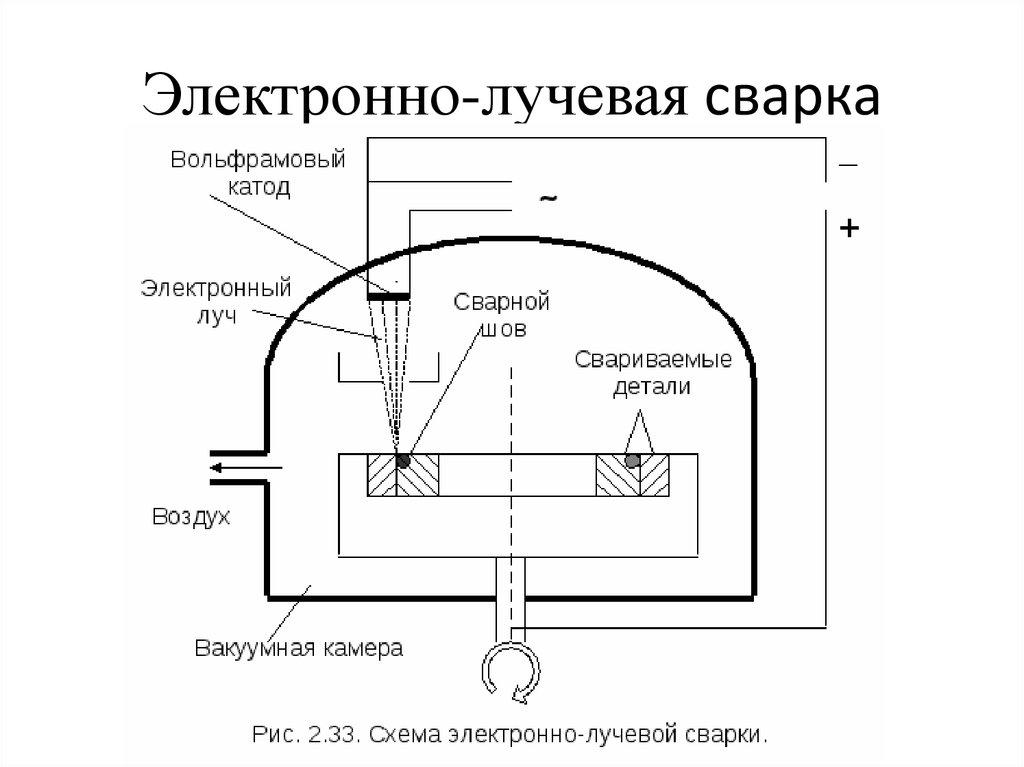

Электронно-лучевая сварка

Источником высокой температуры становится сфокусированный луч, вырабатываемый специальной пушкой. Процесс ведется в вакуумной камере. Плавлению способствует интенсивная бомбардировка металла движущимися с высокой скоростью электронами. Кинетическая энергия частиц при ударах преобразуется в тепловую. Металл расплавляется, образуется шов. Метод распространен в приборостроении, авиации, космической отрасли.

Технологии сварки плавлением

Процесс соединения деталей при использовании любого способа включает такие этапы:

- Подготовка элементов. Края очищают от жировых следов и коррозии, срезают кромки с учетом толщины.

- Установка деталей в нужное положение и их фиксация.

- Розжиг дуги (при использовании некоторых методов). В других случаях выполняют нагрев деталей иным способом.

- Формирование шва. После остывания соединение очищают от шлака.

Виды применяемых электродов

Чаще всего используют стержни, покрытые специальной оболочкой. В процессе сварки обмазка плавится, образующийся при этом флюс защищает шов от попадания воздуха. При использовании неплавящихся электродов оболочка не нужна. Для защиты сварочной ванны применяется инертный газ. При работе со сталью выбирают прутки из того же материала с идентичной степенью легирования.

Стандарты и требования

Процесс сварки плавлением регулируется следующими документами:

- ГОСТ 11969-79 (основные термины и обозначения);

- ГОСТ Р ИСО 5817-2009 (требования к качеству шва);

- ГОСТ Р 55143-2012 (параметры сварки);

- ГОСТ 30242-97 (описание и способы устранения дефектов).

Предъявляемые к швам требования зависят от назначения конструкции. Однако соединения должны иметь показатели твердости и прочности, приближенные к таковым у цельных элементов.

Методы контроля качества

При работе с конструкциями, не относящимися к категории ответственных, ограничиваются визуальным осмотром. Шов очищают от шлака и оксидного налета, снимают фиксаторы. Соединение должно быть равномерным, мелкочешуйчатым, иметь одинаковую ширину по всей протяженности. Сквозные отверстия, наплывы или посторонние включения должны отсутствовать. Для проверки ответственных конструкций применяют:

- радиационный метод;

- ультразвуковую дефектоскопию;

- магнитный контроль;

- капиллярный метод.

Дополнительная информация

Способ сварки плавлением выбирают с учетом поставленных задач. При частой работе на улице применяют газовую горелку или переносной дуговой аппарат. Полуавтоматическое оборудование подходит для сварки на месте. В промышленных условиях применяются автоматические агрегаты.

Источник