Специальные способы сушки инфракрасными лучами токами высокой частоты возгонкой сублимацией

К специальным видам сушки, как указывалось ранее относятся: радиационная, диэлектрическая и сублимационная. Соответственно этим видам различают , высокочастотные и сублимационные сушилки.

1. Терморадиационные сушилки.

В этих сушилках необходимое для сушки тепло сообщается инфракрасными лучами. Таким способом к материалу можно подводить удельные потоки тепла (приходящиеся на 1 м2 его поверхности), в десятки раз превышающие соответствующие потоки при конвективной или контактной сушке. Поэтому при сушке инфракрасными лучами значительно увеличивается интенсивность испарения влаги из материала. Однако при высушивании толстослойных материалов скорость сушки может определяться не скоростью подвода тепла, а скоростью внутренней диффузии влаги или требованиями, предъявляемыми к качеству высушиваемого материала (недопустимость коробления, нарушения структуры и т. п.). Кроме того, в начальный период радиационной сушки под действием высокого температурного градиента влага может перемещаться вглубь материала до тех пор, пока под действием большей, противоположно направленной движущей силы (за счет градиента влажности) не начнется испарение влаги из материала. В связи с этим терморадиационная сушка эффективна в основном для высушивания тонколистовых материалов или лакокрасочных покрытий.

Применяются терморадиационные сушилки с электрическим и газовым обогревом. В качестве электрических излучателей используют зеркальные лампы или элементы сопротивления (панельные или трубчатые), а также керамические нагреватели – электрические спирали, запрессованные в керамической массе. Все эти нагреватели более сложны и инерционны, чем ламповые, но обеспечивают большую равномерность сушки.

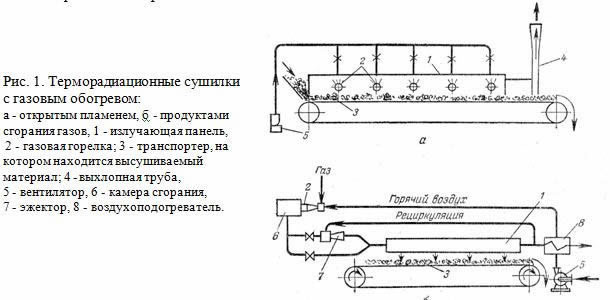

Газовый обогрев обычно проще и экономичнее электрического. При газовом обогреве излучателями являются металлические или керамические плиты, которые нагреваются либо открытым пламенем, либо продуктами сгорания газов. По первой схеме обогрев излучающей панели 1 (рис. 1 а) открытым пламенем газовых горелок 2 производится со стороны, обращенной к материалу, который перемещается на транспортере 3. Больший к. п. д. и лучшие условия труда достигаются при применении второй схемы – с нагревом продуктами сгорания газов, движущимися внутри излучателя 1 (рис. 1 б). Газ и горячий воздух поступают в горелку 2. Продукты сгорания из камеры 6 направляются на обогрев излучающей поверхности. На пути они подсасывают в эжекторе 7 часть отработанных (рециркулирующих) газов для увеличения скорости потока теплоносителя и повышения коэффициента теплоотдачи от газов к поверхности излучения. Тепло отходящих газов используют для нагрева воздуха, поступающего в горелку 2, и в некоторых случаях – для предварительной подсушки материала.

В современных радиационных сушилках с газовым обогревом эффективно используют также излучающие насадки с беспламенным горением. Сущность этого способа нагрева заключается в пропускании смеси газов с воздухом через пористую плиту из огнеупорного материала со скоростью, превышающей скорость воспламенения смеси. При этом горение сосредоточивается на внешней поверхности раскаленной плиты, испускающей мощные потоки тепловой радиации.

Терморадиационные сушилки компактны и эффективны (для сушки тонколистовых материалов), но отличаются относительно высоким расходом энергии: 1,5—2,5 кВт•ч на 1 кг испаренной влаги, что ограничивает область их применения.

2. Сушка в токах высокой частоты и СВЧ (диэлектрические сушилки).

Для высушивания толстослойных материалов, когда необходимо регулировать температуру и влажность не только на поверхности, но и в глубине материала, в ряде случаев эффективно применение сушки в поле токов высокой и сверхвысокой частоты. Таким способом можно, в частности, сушить пластические массы и другие материалы, обладающие диэлектрическими свойствами.

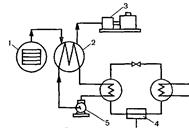

Высокочастотная сушилка (ТВЧ сушка — рис. 2) состоит из высокочастотного генератора 1 и сушильной камеры 2. Переменный ток из сети поступает в выпрямитель 7, затем в генератор, где преобразуется в переменный ток высокой частоты. Этот ток подводится к пластинам конденсаторов 3 и 4, между которыми движется на ленте высушиваемый материал. Данная сушилка имеет две ленты 5 и 6, на которых последовательно высушивается материал. Под действием электрического поля высокой частоты (до 25 МГц) ионы и электроны в материале (содержащего обычно некоторое количество электролита, например раствора солей) меняют направление движения синхронно с изменением знака заряда пластин конденсатора; дипольные молекулы приобретают вращательное движение, а неполярные молекулы поляризуются за счет смещения их зарядов. Эти процессы, сопровождаемые трением, приводят к выделению тепла и нагреванию высушиваемого материала.

Изменяя напряженность электрического поля, можно регулировать температурный градиент между внутренними слоями материала и его поверхностью, т. е. регулировать скорость сушки, а также избирательно нагревать лишь одну из составных частей неоднородного материала. В поле токов высокой частоты возможна быстрая (за счет усиленной термодиффузии влаги) и равномерная сушка толстослойных материалов. Однако сушка этим способом требует таких удельных расходов энергии, которые в несколько раз превышают соответствующие расходы при конвективной и контактной сушке (2,5—5 кВт•ч на 1 кг испаренной влаги), Кроме того, оборудование сушилок является более сложным и дорогим в эксплуатации. Поэтому применение высокочастотной сушки рентабельно только в определенных условиях (например, для сушки дорогостоящих диэлектрических материалов) и требует технико-экономического обоснования в каждом конкретном случае.

Принцип действия СВЧ сушилки аналогичен ТВЧ сушке и состоит в разогреве материала с помощью энергии электромагнитного поля сверхвысоких частот за счет частого изменения направления движения молекул в материале и их сталкивания, что вызывает межмолекулярное трение. СВЧ сушка начинается с первых же мгновений включения установки, разогрев происходит изнутри материала, следовательно, скорость сушки и качество материала повышается (нет пересыхания верхних слоев, а значит, и нет внутренних напряжений). СВЧ сушка проводится на высоких частотах 915 – 2500 МГц. Энергия СВЧ поля передаётся в материал путём излучения свободных, не связанных линией передачи энергии (контуром) колебаний в пространство герметичной металлической камеры. В этом случае взаимодействие электромагнитного поля с материалом максимально и не зависит от характеристик материала и нагрузочных способностей генераторов. Генераторы пространственно разнесены с высушиваемым материалом.

Оборудование СВЧ установки включает:

- генераторы СВЧ – магнетроны (крепятся снаружи камеры и являются основой СВЧ сушки),

- блоки питания магнетронов (располагаются снаружи установки с задней стороны на специальной стойке),

- СВЧ волноводы (изготавливаются из латуни, располагаются внутри установки, служат для ввода СВЧ энергии внутрь камеры и передачи ее посредством излучающей системы материалу),

- излучающую систему (обеспечивает выбор режима возбуждаемых волн, что позволяет достичь равномерности излучения по объему установки),

- реверсивные осевые вентиляторы с двигателями в тропическом исполнении (находятся внутри камеры, необходимы для удаления влаги с поверхности материала),

- вытяжную систему (которая в свою очередь включает электромагнитный клапан для выпуска пара и дополнительный вентилятор, расположенный снаружи установки),

- систему охлаждения и рекуперации тепла и

- систему автоматического регулирования сушки.

К достоинствам СВЧ сушки следует отнести высокую скорость сушки, равномерный прогрев по всему объему материала, что позволяет сушить материал во всем его объеме. Последнее особенно важно для сушки изделий определенной формы, склонных к растрескиванию или изменению формы при сушке.

К недостаткам относится, в первую очередь, высокие энергетические затраты, высокая стоимость и малый ресурс работы магнетронов. Расход электроэнергии составляет примерно такой же как и для ТВЧ сушки, однако стоимость магнетронов и вспомогательного оборудования существенно выше. СВЧ сушилки используют для сушки достаточно дорогих и требующих бережного обращения материалов, это лекарственные травы, ягоды, фрукты, овощи, керамика, ценные породы древесины др.

3. Сублимационные сушилки.

Для высушивания толстослойных материалов, когда необходимо регулировать температуру и влажность не только на поверхности, но и в глубине материала, в ряде случаев эффективно применение сушки в поле токов высокой и сверхвысокой частоты. Таким способом можно, в частности, сушить пластические массы и другие материалы, обладающие диэлектрическими свойствами.

Сушка материалов в замороженном состоянии, при которой находящая в них в виде льда влага переходит в пар, минуя жидкое состояние, называется сублимационной, или молекулярной. Сублимационная сушка проводится в глубоком вакууме (остаточное давление 1,0—0,1 мм рт. ст. или 133–13 Па) и соответственно – при низких температурах.

Принципиальная схема устройства сублимационной сушилки показана на рис. 3. В сушильной камере 1, называемой сублиматором, находятся пустотелые плиты 2, внутри которых циркулирует горячая вода. На плитах устанавливаются противни, 3 с высушиваемым материалом, имеющие снизу небольшие бортики. Поэтому противни не соприкасаются поверхностью днища с плитами 2 и тепло от последних передается материалу, преимущественно радиацией. Паровоздушная смесь из сублиматора 1 поступает в трубы конденсатора-вымораживателя 4, в межтрубном пространстве которого циркулирует хладагент, например аммиак. Конденсатор включается в один циркуляционный контур с испарителем аммиачной холодильной установки и соединяется с вакуум-насосом, для отсасывания неконденсирующихся газов и воздуха. В трубах конденсатора происходят конденсация и замораживание водяных паров. Для более удобного удаления льда обычно используют два конденсатора (на рис. 3 условно показан один), которые попеременно работают и размораживаются.

Процесс удаления влаги из материала протекает в три стадии. При снижении давления в сушильной камере происходит быстрое самозамораживание влаги и сублимация льда за счет тепла, отдаваемого самим материалом (при этом удаляется до 15% всей влаги). Затем происходит удаление основной части влаги сублимацией, что соответствует периоду постоянной скорости сушки. На третьей стадии происходит удаление остаточной влаги тепловой сушкой. Механизм переноса влаги (в виде пара) от поверхности испарения при сублимационной, или молекулярной, сушке специфичен: он происходит путем эффузии, т. е. свободного движения молекул пара без взаимных столкновений их друг с другом. Сушка проводится при осторожном и мягком обогреве замороженного материала водой, потому что количество передаваемого тепла не должно превышать его расхода на сублимацию льда без его плавления. Непосредственно на сушку сублимацией расходуется умеренное количество тепла низкого потенциала (при температуре 40—50 °С), но суммарный расход энергии и эксплуатационные расходы больше, чем при любом другом способе сушки, исключая сушку в поле токов высокой частоты.

Применение этого дорогостоящего способа сушки целесообразно лишь в тех случаях, когда к высушенному продукту предъявляются высокие требования в отношении сохранения его свойств при длительном хранении. В настоящее время путем сублимации сушат главным образом ценные продукты, не выдерживающие обычно тепловой сушки и требующие продолжительного сохранения их биологических свойств. Это антибиотики, биологически активные вещества и некоторые другие медицинские препараты, плазма крови, высококачественные пищевые продукты.

Источник

Специальные способы сушки

При сушке инфракрасными лучами (радиационная сушка) тепло для испарения влаги подводится термо-излучением. Энергия, излучаемая инфракрасными лучами (длина волны 8-10 мкм), значительно превышает энергию излучения видимых лучей, поэтому способствует более интенсивному удалению влаги, чем при конвективной или контактной сушке. В качестве источников инфракрасного излучения применяют мощные электрические лампы с отражательными рефлекторами (ламповые сушилки), либо экраны, панели, обогреваемые газом (радиационные газовые сушилки). Газовые сушилки просты по устройству и экономичнее ламповых, их панели делаются из сплошных чугунных или керамических жароупорных поверхностей.

На рис. 6.10 представлена схема ламповой радиационной сушилки. Над поверхностью высушиваемого материала, например влажного гранулята, перемещаемого транспортером (1), устанавливают осветительные лампы с отражателями (2), направляющими интенсивный поток лучей на поверхность материала. Тепловое действие инфракрасных лучей вызывает быстрое испарение влаги из поверхностного слоя материала.

Достоинство радиационных сушилок состоит в том, что они компактны по устройству, характеризуются незначительными потерями тепла в окружающую среду, быстро удаляют влагу из тонких слоев материала. Однако этот способ сушки имеет недостатки — неравномерность нагрева высушиваемого материала, высокий расход энергии. Радиационную сушку перспективно применять при комбинированных способах сушки — радиационная-конвективная или радиационная с токами высокой частоты. Радиационная сушка в фармацевтической технологии применяется редко.

Сушка токами высокой частоты применяется для различных диэлектриков (смолы, пластмассы, древесины), молекулы которых под действием электрического поля поляризуются. Скорость поляризации молекул зависит от того, как часто электрическое поле меняет свое направление на прямо противоположное. Поляризация молекул сопровождается трением между ними, на что затрачивается часть электрической энергии поля, которая превращается в тепло. Вследствие выделения тепла высушиваемый материал быстро нагревается. Скорость сушки повышается за счет перемещения влаги из глубины материала к его поверхности, так как температура на поверхности материала ниже, чем внутри. Сушка проходит равномерно и быстро по всей толщине высушиваемого материала, но требует больших затрат энергии.

Сушка возгонкой (сублимация) осуществляется из замороженного материала, т. е. непосредственно из твердой фазы в паровую (газообразную), минуя жидкое состояние. Особенно активно сублимация протекает при глубоком вакууме, благодаря значительным разностям температур между высушиваемым материалом и источником тепла. Для того чтобы начался процесс вакуум-сублимации, необходимо понизить упругость паров воды у поверхности высушиваемого материала ниже 533,288 Н/м 2 , что соответствует давлению паров льда при 0°С. Дальнейшее понижение давления снижает температуру сублимации, например, если понизить давление паров воды у поверхности до 13,3322 Н/м 2 , то процесс сублимации будет протекать уже при -40°С.

Принципиальная схема сублимационной сушки с компрессионной холодильной установкой, показана на рис. 6.11. Камера (1) сушилки сообщается с конденсатором (2), к которому присоединен вакуумный насос (3) и холодильная установка (4) с насосом (5) для циркуляции охлаждающего рассола. Для непрерывного удаления из конденсатора образующегося в нем льда обычно устанавливают два конденсатора, которые работают (размораживаясь) попеременно.

Рис. 6.11. Сублимационная сушилка с компрессионной холодильной установкой (схема).

Объяснение в тексте.

При сублимационной сушке различают три периода.

Подготовительный — замораживание высушиваемого материала в расфасованном виде (во флаконах, ампулах). Контролируется температура, скорость процесса, толщина и площадь замороженного слоя, величина и форма сосуда.

При сублимации под глубоким вакуумом (основная сушка) продолжительность сушки, температура продукта устанавливаются экспериментально. В вакууме из замороженного материала удаляются молекулы водяного пара, а затем — летучие вещества (откачиваются вакуумным насосом). Камера конденсации паров воды должна иметь температуру ниже температуры замораживания материала на 5 – 10°С и более низкое давление, чем в сушильной камере. Когда весь лед удален из материала, начинается тепловая сушка в вакууме при температуре выше 0°С для удаления связанной воды в течение 6-7 ч. Для большинства фармацевтических препаратов общая продолжительность сублимационной сушки составляет 18-24 ч. Величина остаточной влаги в высушенном продукте около 1%.

Сублимационная сушка широко используется для обезвоживания многих медицинских препаратов, чувствительных к повышенным температурам (антибиотики, ферменты, гормоны, витамины, препараты крови, противоопухолевые, органопрепараты и др.). Низкая температура при сушке не вызывает денатурации белков, позволяет максимально сохранить исходные качества и свойства продукта (цвет, запах, растворимость), они могут храниться длительное время.

1. Какие основные способы сушки используют в фармацевтическом производстве?

2. Охарактеризуйте основные условия высыхания материала. Как влияют формы связи влаги с материалом на процесс сушки?

3. Какими свойствами должен обладать воздух как сушильный агент?

4. Как изменяются в процессе сушки температура, влажность и теплосодержание воздуха?

5. Какие закономерности позволяет выявить кинетика сушки?

6. Как можно интенсифицировать процесс сушки в воздушных сушилках?

7. Как обеспечиваются условия сушки материала в контактных сушилках?

8. Что такое лиофильная сушка?

9. Как проводится сублимационная сушка?

Глава 7

ИЗМЕЛЬЧЕНИЕ, РАЗДЕЛЕНИЕ, СМЕШИВАНИЕ

ИЗМЕЛЬЧЕНИЕ

Измельчение — процесс уменьшения размеров кусков (частиц) твердых материалов путем механического воздействия. Его широко применяют в фармацевтической промышленности с различными целями. Измельчение может быть вспомогательным процессом, который применяется для обеспечения растворения, экстракции, сушки и т. д. Последние протекают тем скорее и полнее, чем больше поверхность участвующих в них твердых веществ. Измельченный материал в этом случае играет роль полуфабриката, так как используется предприятием для получения растворов, настоек, экстрактов, таблеток и т. д. Измельчение может быть основным процессом, который применяется для получения готовых лекарственных форм с определенной степенью дисперсности (сборы, порошки). В этом случае получение измельченного продукта состоит из нескольких последовательных технологических операций: измельчение материала, ситовое разделение, смешивание. Его результат характеризуется степенью измельчения, равной отношению средних размеров кусков материала до (dН) и после измельчения (dК).

где i — степень измельчения; dН — размер частиц начальный, мм; dК — размер частиц конечный, мм.

Таблица 7.1. Виды измельчения в зависимости от начальных н конечных размеров частиц.

| Вид измельчения | Размер частиц, мм | |

| начальный | конечный | |

| Среднее Мелкое Тонкое Коллоидное | 150-25 25-5 5-1 0,2-0,1 | 25-5 5-1 1-0,075 До 1 • 10 -4 |

Так как куски исходного и полученного после измельчения материала имеют неправильную форму, их размеры (dН и dК) определяют ситовым разделением. Степень измельчения колеблется в пределах от 3-6 для крупного до 100 и более для мелкого и тонкого измельчения. При крупном измельчении размер исходных кусков достигает 200 мм и более. Измельчение кристаллических веществ такой величины в фармацевтической практике не встречается. В эту группу можно лишь условно отнести природные материалы растительного происхождения, например кору, стебли, травы. Виды измельчения, применяемые в фармацевтической технологии, приведены в табл. 7.1.

Среднее измельчение материала проводят, как правило, в сухом виде, мелкое и тонкое — как в сухом, так и мокром виде (обычно в воде); коллоидное — преимущественно в воде. При измельчении в мокром виде получают более однородный продукт, облегчается его выгрузка и уменьшается пылеобразование.

Дата добавления: 2015-10-28 ; просмотров: 432 | Нарушение авторских прав

Источник