- Стыковка конвейерных лент: способы, материалы, оборудование

- Стыковка конвейерных лент

- Как соединить транспортерную ленту холодным способом

- Соединение транспортерной ленты горячим способом

- Механические соединители РШМ

- Шарнирное соединение ум1000 11 ум1750 15

- Разъемные соединители к20 тип к27 и к28

- Стыкование конвейерной транспортерной ленты механическими соединениями

- Основные преимущества механического соединения конвейерных транспортерных лент

- Основные недостатки механического соединения

- Преимущества замкового метода стыковки

- Соединение конвейерных лент механическим способом

- Статьи

- Как производится стыковка конвейерных лент: плюсы и минусы основных методов

- Важность качественной стыковки

- Методы стыковки

- Механический

- Холодная вулканизация

- Горячая вулканизация

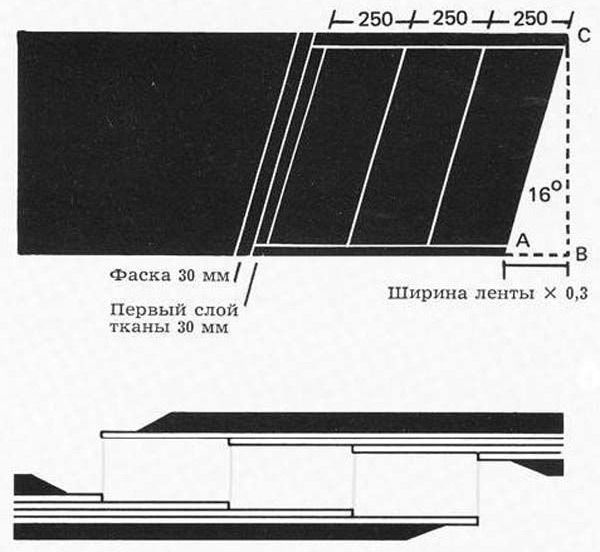

- Соединение ступенькой

- Z-образное соединение

Стыковка конвейерных лент: способы, материалы, оборудование

Конвейерные механизмы получили весьма широкое распространение, устанавливаются для транспортировки грузов и изделий на определенное расстояние. При этом конвейерная лента может стать площадкой, на которой проводится обработка изделия. Выделяют три основных способа соединения конвейерных лент, все они характеризуются своими определенными особенностями. Работа по стыковке изделий часто проводится в случае появления механического дефекта или при добавлении секций при увеличении протяженности конвейера.

Стыковка конвейерных лент

Существуют различные методы стыковки конвейерных лент, которые обеспечивают высокий уровень прочности. Для этого могут применяться различные клеевые составы. Рассматривая распространенные способы соединения конвейерных лент следует учитывать нижеприведенные моменты:

- На момент проведения рассматриваемой процедуры изделие подлежит послойной разделке. Именно поэтому работа может проводится исключительно профессионалом, который обладает соответствующим опытом.

- Некоторые технологии характеризуются тем, что процедура трудоемкая, другие намного проще.

- Применяемые методы имеют ограничение по температуре окружающей среды и влажности, при которых происходит проведение клейки. Еще уделяется внимание значению влажности и степени запыления помещения.

Не стоит забывать о том, что высокие характеристики соединения достигаются в случае, когда на высыхание клея дается требуемое количество времени. В большинстве время полимеризация происходит в течение 20 часов. При стыковке нужно соблюдать все рекомендации, так как при большом механическом воздействии есть вероятность разрыва.

Как соединить транспортерную ленту холодным способом

Проводится стыковка лент конвейерных часто при применении метода холодной вулканизации. Это связано с тем, что технология достаточно проста, однако прочность получаемого контакта при ее применении снижается на 25%. Холодная вулканизация конвейерных лент характеризуется следующими преимуществами:

- В большинстве случаев не приходится проводить снятие ленты с конвейерного механизма.

- Для проведения подобной технологии не требуется подавать напряжение 380В. За счет этого снижаются затраты, а также существенно упрощается процедура.

- Работа по стыковке изделия может проводится даже на ограниченном пространстве. Кроме этого, степень огнеопасности помещения может быть достаточно высокой.

- Довольно высокая скорость проводимого ремонта. Как показывает практика, уже после несколько часов может возобновляться работа устройства.

Стыковка конвейерных лент при применении холодной технологии также характеризуется достаточно большим количеством недостатков, к которым можно отнести следующее:

- Подобная работа может проводится исключительно при температуре окружающей среды не менее 5 градусов Цельсия.

- Нельзя проводить технологию холодной вулканизации при высокой влажности и сильном запылении окружающей среды.

Несмотря на достаточное упрощение технологии склеивания конвейерных лент за счет применения специальных клеящих составов, проводить ее могут исключительно специалисты. Допущенные ошибки становятся причиной разрыва крепежа даже при минимальной нагрузке.

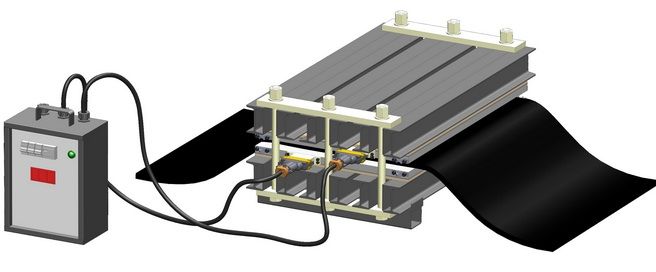

Соединение транспортерной ленты горячим способом

В продаже можно встретить достаточно большое количество специальных составов, которые применяются для восстановления конвейерной ленты. Горячая вулканизация конвейерных лент – весьма распространенная технология, так как под воздействием высокой температуры и давления происходит склеивание двух основ. Довольно большое распространение получили синтетические и натуральные каучуковые смолы, которые при расплавлении создают надежное соединение. Оборудование для стыковки конвейерных лент и специальные составы позволяют добиться прочности, которая на 10% меньше изначального показателя. При стыковке методом горячей вулканизации можно добиться высокой прочности. Подобная технология характеризуется следующими преимуществами:

- Проводимая стыковка конвейерных лент позволяет достигнуть высокой прочности в месте стыка.

- Проводимая вулканизация транспортерной ленты позволяет достигнуть равномерности слоя в месте стыковки.

- Нет зазора в месте крепежа. За счет этого обеспечивается равномерность хода изделия по роликам и другим фиксирующим элементам.

- Есть возможность провести процедуру даже при низкой температуре окружающей среды, а также сильном запылении помещения. Именно поэтому существенно упрощается поставленная задача, для горячей вулканизации не требуется специальное помещение.

- Высокая степень гибкости получаемого стыковочного шва. За счет этого есть возможность провести установку изделия на механизме, который может транспортировать вещество по сложной траектории.

- Провести рассматриваемую процедуру можно без демонтажа оборудования. Именно поэтому поставленная задача существенно упрощается и ускоряется.

- Есть возможность использовать технологию горячей стыковки для ленты, которая может использоваться для транспортировки самых различных материалов.

- Долговечность получаемого изделия. Как показывает практика, применяемая технология позволяет продлить эксплуатационный срок в несколько раз.

- Лента может эксплуатироваться в том же температурном режиме, что и до проведения технологии стыковки.

Приведенная выше информация указывает на то, что подобная технология характеризуется довольно большим количеством преимуществом. Однако есть и несколько серьезных недостатков:

- На стыковку изделий уходит довольно большое количество времени.

- Процедура может быть проведена исключительно при применении специального оборудования.

Горячий метод вулканизации сегодня получил весьма широкое распространение. Однако он применим не во всех случаях, в некоторых больше всего подходит механический способ.

Механические соединители РШМ

Некоторые соединители конвейерных лент получили весьма широкое распространение, так как позволяют существенно упростить процедуру и ускорить ее проведение. При этом в некоторых случаях есть возможность демонтажа. Несомненным преимуществом технологии назовем то, что для ее проведения не требуется специальное оборудование. Для проведения подобной процедуры требуется следующее:

- Заклепочный материал характеризуется тем, что может выдержать очень высокую нагрузку.

- Шарнирно-заклепочный чаще всего применяется на резинотканевых и поливинилхлоридных вариантов исполнения.

- Неразъемный болтовой метод применяется в случае, когда нужно обеспечить качественное соединение транспортирующих лент.

- Шарнирно-болтовые получили весьма широкое распространение в случае, когда нужно восстановить изделие, которое устанавливается на барабанном оборудовании.

- Проволочные замки можно назвать специальными конструктивными элементами, которые применяются для восстановления транспортирующего оборудования, которое получило широкое распространение в пищевом производстве или на складах.

- Скобовые скрепления также могут применяться для стыковки слабонагруженных транспортировочных лентах, которые являются важной частью конвейерном оборудовании.

Следует учитывать, что механический способ восстановления сегодня весьма распространен. Однако, не стоит забывать о сильном износе применяемого крепежного элемента. Именно поэтому технология применяется в том случае, если другие не могут использоваться.

Механический способ характеризуется довольно большим количеством существенных недостатков:

- Уменьшение эксплуатационного срока.

- Низкая прочность в месте стыка.

- Наблюдается повышенная степень износа в месте стыка.

- Из-за применения металлических элементов есть вероятность возникновения искр.

- При транспортировке горячекатанных изделий есть вероятность прожигания поверхности в месте стыковки.

Также в продаже встречается специальное оборудование, которое может применяться для соединения изделия механическим способом. За счет подобных инструментов есть возможность провести восстановительные работы без демонтажа.

Шарнирное соединение ум1000 11 ум1750 15

Довольно широкое распространение получил подобный метод соединения транспортерной ленты. В этом случае соединение проводится при применении специального инструмента, которое позволяет получить стык, представленный сочетанием замка и молнии. Инструкция шарнирное соединение конвейерных лент разделена на две основные группы: подготовка, запрессовка, завершение работы. Подготовительный этап выглядит следующим образом:

- Оба конца срезаются под углом 90 градусов, для чего можно использовать специальный нож или угольник.

- При необходимости проводится снятие верхнего и нижнего слоя, рекомендуемая толщина составляет 15 мм.

- Количество крепежных элементов проверяется по ширине изделия. При этом от каждого края отступают по 30-40 мм.

- Если проводится стыковку двух кусков различной ширины, то количество соединительных элементов выбирают по меньшему.

- При помощи измерительного инструмента определяется центральная часть.

- Не стоит забывать о том, что стыковка начинается из центра к краям.

- Крепежные элементы размещаются в инструменте, после чего они фиксируются.

Следующий шаг заключается в непосредственной запрессовке применяемых крепежных элементов. Особенностями можно назвать следующее:

- Ударный механизм устанавливается в специальные направляющие.

- Следует левой рукой придерживать устройство, после чего легкими ударами совершаются действия до полной посадки крепежных элементов.

После стыковке двух элементов края следует обрезать под углом 30 градусов, за счет чего исключается вероятность разрыва. Также проводится дополнительно фиксация стержня возле края. На момент проведения работы не рекомендуется использовать молоток, вес которого более 1,5 кг. Это связано с тем, что слишком большой вес может стать причиной повреждения основной поверхности. Крепежами крепление и монтаж проводится в течение недлительного периода.

Разъемные соединители к20 тип к27 и к28

В некоторых случаях стыковка транспортерной ленты проводится при применении разъемных элементов, которые позволяют проводить быстрый демонтаж при необходимости. Для этого используются проволочные скобы со специальным защитным покрытием. Среди особенностей их применения можно отметить следующее:

- Разрешается применять в случае, если толщина изделия составляет от 8 до 13 мм.

- Требуемая степень прочности не выше 1000 Н/мм.

Для крепления разъемных соединений также требуются специальные инструменты, которые существенно упрощают поставленную задачу.

Стыкование конвейерной транспортерной ленты механическими соединениями

Механический метод стыковки получил весьма широкое распространение. Это можно связать со следующим:

- Простота монтажа.

- Широкая область применения.

- Допустимые эксплуатационные характеристики.

Стыковка часто проводится в промышленности. При этом соединению может быть подвержена поврежденная лента или две целые для изменения длины.

Основные преимущества механического соединения конвейерных транспортерных лент

У подобной технологии есть довольно большое количество существенных преимуществ. Примером можно назвать следующее:

- Низкая стоимость.

- Возможность проведения процедуры без демонтажа изделия.

- Соединению подлежат различные изделия.

Однако есть и несколько существенных недостатков, которые также должны быть учтены.

Основные недостатки механического соединения

Недостатков также довольно много. Основными назовем:

- Появление искр при эксплуатации.

- Возможность износа основных элементов конвейера.

- Не применима во всех случаях эксплуатации.

- Технология не обеспечивает требуемый уровень пластичности в месте стыка.

При этом следует рассматривать каждый тип соединения отдельно, так как им характерны свои определенные качества.

Преимущества замкового метода стыковки

Есть и несколько существенных преимуществ применения замков. Примером назовем следующее:

- Повышенная прочность.

- Достаточная гибкость в месте соединения.

- Применяемые элементы могут прослужить в течение длительного периода.

Приведенная выше информация указывает на то, что часто проводится использование подобной технологии именно по причине большого количества преимуществ.

В заключение отметим, что самостоятельно провести стыковку без специального оборудования достаточно сложно. Именно поэтому рекомендуется доверять работу профессионалам, которые специализируются на проведении подобных работ. Специальные инструменты, необходимые для холодной или горячей пластификации, можно встретить в продаже. Только при правильном применении можно достигнуть поставленных задач.

Источник

Соединение конвейерных лент механическим способом

- Каталог товаров

- Конвейерные ленты

- Пищевые конвейерные ленты

- Ленты общего назначения

- Гофроборта, перегородки, направляющие для лент

- Ленты для птицефабрик

- Показать еще

- Модульные ленты

- Тефлоновые ленты

- Замки для конвейерных лент

- Оборудование для соединения лент

- Конвейерные ленты ПВХ

- Ленты полиуретан (ПУ)

- Ленты силикон, хитрил

- Ленты хлопок, фетр

- Свернуть

- Ремни

- Зубчатые ремни

- Клиновые ремни

- Поликлиновые ремни

- Плоские ремни

- Показать еще

- Тяговые ремни

- Транспортировочные ремни

- Бесшовные ремни

- Замки для плоских ремней

- Оборудование для соединения

- Свернуть

- Цепи привода

- Роликовые цепи

- Пластинчатые цепи

- Конвейерные сетки

- Глазировочные сетки

- Транспортерные сетки

- Тефлоновые сетки

- Приводные агрегаты

- Асинхронные трехфазные двигатели

- Редукторы

- Дисковые вариаторы

- Частотные преобразователи (инверторы)

- Запчасти для конвейера

- Треки, направляющие, компоненты

- Покрытие на валы

- Ленты для беговых дорожек

- Конвейерные ленты

- О компании

- Реквизиты

- Бренды

- Как заказать

- Услуги

- Контакты

- FAQ

- Новости

- Статьи

- Заказать обратный звонок

Статьи

Как производится стыковка конвейерных лент: плюсы и минусы основных методов

Конвейерные ленты сейчас используются повсеместно: их можно найти и на крупных предприятиях тяжелой промышленности, и на кассе супермаркета рядом с вашим домом. Однако большинство лент не являются замкнутыми сразу при завершении производства – они представляют собой рулонные заготовки, которые в дальнейшем требуется нарезать и правильно состыковать.

Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.

Методы стыковки

Методов стыковки конвейерной ленты существует несколько, и у каждого из них есть свои преимущества и недостатки.

Механический

Скрепление концов с помощью металлических замков, синтетической спирали или болтового соединения. Выбор конкретного замка зависит от толщины ленты и типа транспортируемой продукции.

Плюсы:

- наиболее быстрый метод,

- можно производить при отрицательных температурах,

- не требует тщательной очистки поверхности,

- не приводит к дополнительному расходу заготовки,

- не требует специальной подготовки для монтажа,

- единственный подходящий вариант для быстросъемных лент (для производств, где требуется частая очистка полотна),

- универсальность – замки можно использовать для лент из различных материалов

Минусы:

- замки стоят дороже материалов для других соединений,

- меньше прочность и долговечность,

- металлические замки могут прожигать ленту при транспортировке горячего груза,

- стык подвержен механическому износу,

- замки постепенно истирают ролики конвейера, что ведет к более дорогому ремонту,

- плохо подходят для транспортировки сыпучих материалов.

Холодная вулканизация

Метод холодной вулканизации подразумевает использование специальных клеев. Для повышения прочности стыка на обоих концах ленты формируются ступени между внутренними слоями, что позволяет увеличить площадь контакта. Все поверхности тщательно очищаются от мелких частиц материала, оставшихся при резке, и обезжириваются. На оба конца наносится одно- или двухкомпонентный клей, после чего они стыкуются. Выемка на поверхности прикрывается дополнительным куском материала. Перед введением в эксплуатацию место склейки необходимо просушить, что приводит к простою производства.

Плюсы:

- стоимость клея ниже, чем замков,

- для подготовки стыка требуется только ручной инструмент – соединение можно легко произвести на месте,

- прочность стыка всего на 30% меньше, чем самой ленты,

- гибкость стыка выше, чем при механическом способе.

Минусы:

- может использоваться только с резиноткаными материалами,

- ведет к 2-3 часовому простою конвейера,

- не может проводиться при температуре окружающей среды ниже +5°С,

- не выдерживает рабочей температуры выше +80°С,

- не может проводиться при сильной запыленности воздуха,

- при низкой квалификации монтажника на торцах стыка быстро возникают задиры и расслоения.

Горячая вулканизация

Частично этот процесс схож с процедурой холодной вулканизации: он также требует расслоения ленты и формирования ступенчатого края для лучшего контакта всех слоев, однако отличается на последнем шаге – соединение осуществляется с помощью специального термопресса. Место стыка «сплавляется» в течение 30 минут, в результате чего материалы склеиваются практически с той же прочностью, какую получает основное полотно при производстве.

Плюсы:

- наивысшая прочность – лишь на 10% меньше основного полотна,

- конвейер можно запускать сразу по окончанию работ,

- соединение выдерживает рабочую температуру до +200°С (в зависимости от материала),

- стыковка может производиться при минусовой температуре и большом количестве пыли в воздухе,

- расслоение лент не требует высокой точности.

Минусы:

- необходимо специализированное оборудование,

- даже мобильные прессы достаточно объемны и тяжелы, что усложняет выездные работы,

- для качественной стыковки монтажник должен иметь большой опыт,

- подходит не для всех материалов (не все синтетические материалы плавятся при максимальной температуре пресса).

Соединение ступенькой

Этот метод аналогичен горячей вулканизации, но вместо формирования ступенчатого конца, он срезается под острым (60°) углом. При этом площадь соединения получается достаточной для качественной, прочной сварки. Монтаж в кольцо также производится на термопрессе.

Плюсы и минусы данного способа аналогичны предыдущему за исключением пары моментов:

- выполнить качественный косой срез гораздо проще, чем формировать ступенчатый край по требуемым отступам,

- таким методом могут соединяться не только резиновые, но и ПВХ и ПУ-ленты для конвейеров,

- косой срез обеспечивает отсутствие перепадов толщины.

Z-образное соединение

Очень похоже на соединение ступенькой, но косой рез имеет форму зубьев. Он производится с помощью специальной машины для вырубки, обеспечивающей идеально ровную плоскость и точный стык. Многослойные ленты могут соединяться со смещением (по аналогии с холодной/горячей вулканизацией методом). Скрепление производится с использованием специальных клеящих составов и последующим горячим прессованием.

Плюсы:

- большая площадь контакта – выше прочность,

- подходит для различных материалов, в том числе для ПУ и ПВХ,

- высокоточное соединение за счет реза специальной машиной,

- очень высокая гибкость шва без расслоения при эксплуатации – подходит для валов малых диаметров,

- может использоваться с тонким полотном – минимальная толщина 0,9 мм.

Минусы:

- требует дополнительного оборудования,

- необходима определенная квалификация монтажника.

Это далеко не все, но определенно самые основные методы стыковки конвейерных лент. И, несмотря на все названые плюсы и минусы каждого, однозначно утверждать, что один из них лучше по всем показателям нельзя, так как выбор зависит от множества факторов конкретного производства. Учитывая их, можно легко выбрать подходящий способ монтажа для каждого конкретного случая.

» data-title=»Как производится стыковка конвейерных лент: плюсы и минусы основных методов» data-background=»none;» data-options=»small,square,line,horizontal,nocounter,sepcounter=1,theme=14″ data-services=»vkontakte,odnoklassniki,facebook,twitter,google,moimir»>

Источник