- Смазать подшипники вентилятора и водяного насоса автомобиля.

- Система смазки центробежных насосов

- Смазки для насосного оборудования

- Виды промышленных насосов

- Классификация смазок

- Разновидности для насосов

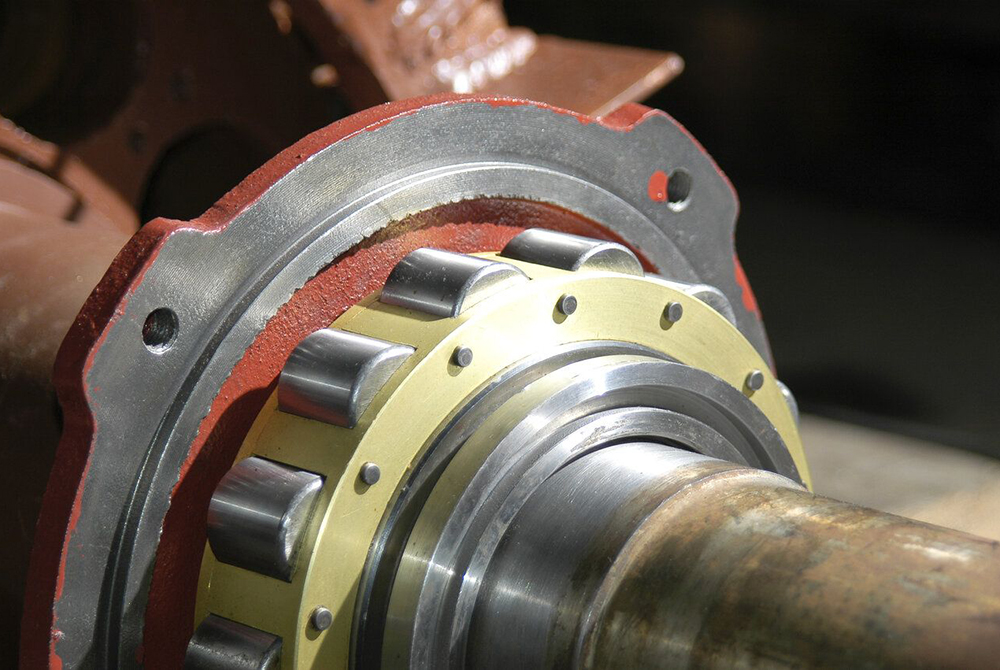

- Подшипники

- Направляющие скольжения

- Резьбовые соединения, посадки и уплотнители

- Электрические контакты

- Основные производители

Смазать подшипники вентилятора и водяного насоса автомобиля.

Подшипники вентилятора и водяного насоса смазываются с помощью смазочного шприца смазкой ЛИТОЛ-24 через пресс-масленку до появления свежей смазки.

Билет 9

Назначение, устройство и работа фильтра центробежной очистки масла в системе смазки двигателя УРАЛ-4320.

Центробежный полнопоточный фильтр очистки масла состоит из корпуса кожуха и центрифуги. Масло от насоса по каналу подается под вставку центрифуги, откуда небольшая часть масла, пройдя сетчатый фильтр, поступает к двум жиклерам, отверстия которых направлены в противоположные стороны. Масло, выбрасываемое из жиклеров в двух противоположных направлениях, заставляет крутиться ротор, установленный на подшипнике. При этом основная часть масла, поступающая в полость колпака ротора, подвергается центробежной очистке. Продукты износа, нагара и смолистые отложения, находящиеся в масле, отбрасываются под действием центробежной силы к внутренней поверхности колпака и равномерно распределяются по ней в виде осадка, который удаляют при чистке центрифуги. Очищенное масло стекает в поддон картера. Установлена центрифуга на передней крышке блока цилиндров с правой стороны двигателя.

Правила безопасности при работе с аккумулятором.

При работе с аккумулятором следует соблюдать меры безопасности. Для приготовления электролита используют кислостойкую посуду (стеклянную, керамическую, эбонитовую). Кислоту заливают тонкой струйкой в воду. Попадание кислоты на кожу вызывает сильные ожоги и разрушает одежду. При попадании кислоты на кожу нужно быстро вытереть этот участок тела и промыть сильной струей воды. Испарения серной кислотой вредно действуют на здоровье человека, поэтому помещение, где выполняют работы с аккумуляторами должно хорошо проветриваться. При работе с аккумуляторами, серной кислотой и едкой щелочью необходимо пользоваться защитными средствами: грубошерстным халатом, прорезиненным фартуком, резиновыми перчатками и сапогами, предохранительными очками. Пролитый на пол электролит необходимо немедленно удалить при помощи влаговпитывающих материалов (опилки, тряпки и т.п.), смоченных в растворе соды (для кислотного электролита) и в растворе уксуса или борной кислоты (для щелочного электролита).Расходный запас серной кислоты, электролита и дистиллированной воды следует хранить в бутылях в отдельном помещении и в шкафу. Переливание серной кислоты из бутыли в какой-либо сосуд необходимо производить при помощи сифона. При пользовании аккумуляторами в полевых условиях, в палатке устанавливать их следует на сухой материал, а не на землю. Над аккумуляторными батареями необходимо устраивать зонт для защиты от солнца и дождя, а также от брызг воды, проникающих во время дождя через полотно палатки. Транспортировку аккумуляторных батарей осуществляют в специальных ящиках, которые предохраняют их от возможных механических повреждений. В помещении, где находятся аккумуляторные батареи, пользоваться открытым огнем, электро- и газовыми плитками запрещается.

Отрегулировать подшипники ступицы заднего колеса автомобиля КАМАЗ-4310 и смазать их.

Регулирование подшипников ступиц задних колес грузовых автомобилей производят в следующей последовательности:

— поднимают домкратом одну сторону заднего моста автомобиля до свободного вращения колеса, отвертывают гайки шпилек крепления фланца полуоси к ступице, при помощи болтов, ввернутых в отверстия фланца, выпрессовывают полуось;

— отвертывают контргайку и снимают стопорную шайбу;

— ослабляют регулировочную гайку и опробывают легкость вращения колеса, затем гайку завертывают до тугого вращения колеса (при завертывании гайки колесо все время нужно поворачивать в обе стороны для правильного размещения роликов подшипников);

— отвертывают регулировочную гайку, закладывают смазку ЛИТОЛ-24 устанавливают сальник и стопорную шайбу;

— завертывают до отказа контргайку, проверяют правильность затяжки подшипников и устанавливают полуось на место, прикрепляя ее фланец к ступице.

Билет 8

Дата добавления: 2019-02-12 ; просмотров: 1338 ; Мы поможем в написании вашей работы!

Источник

Система смазки центробежных насосов

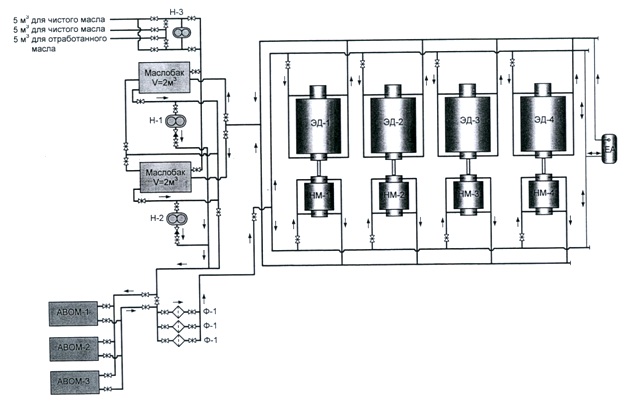

Централизованная система смазки и охлаждения насосных агрегатов поставляется вместе с самим насосным агрегатом и предназначена для принудительной смазки подшипников насосов и электродвигателей. Она состоит (см. рисунок 5.1) из рабочего и резервного баков для масла, аварийного маслобака ЕА, рабочего и резервного масляных насосов Н-1 и Н-2, фильтров для очистки масла Ф1 и маслоохладителей (аппаратов воздушного охлаждения АВОМ). Масло из основного маслобака забирается масляным насосом, проходит через маслофильтр и подается в маслоохладители, откуда поступает в аварийный бак. Он расположен выше уровня оси вала насосов НМ-1–НМ-4 и назван так потому, что служит для снабжения маслом подшипников в период отсутствия электроэнергии на станции. Из аварийного бака масло самотеком подается к подшипникам насосного агрегата и далее самотеком возвращается в маслобак.

Рисунок 5.1 — Схема системы маслоснабжения насосных агрегатов

В качестве смазки подшипников применяется турбинное масло марки Т-22, Т-22л, Т-30 или Т-46. Температура масла в коллекторе перед поступлением в подшипники насосного агрегата не должна быть выше 35 °С, на выходе — не выше 55 °С. Давление масла в системе перед подшипниками должно находиться в пределах 0–0,08 МПа.

При работе маслосистемы происходят потери масла, которые восполняются с помощью специального масляного насоса Н-3 из емкостей для хранения чистого масла, расположенных за пределами электрозала. Эти емкости служат для хранения как чистого, так и отработанного масла.

Расчет системы смазки выполняется на основе уравнения теплового баланса

| q1 = q2 = q3, | (5.1) |

где q1 — теплота, выделяемая при работе подшипников,

| q1 = n N (1 – η мех); | (5.2) |

n — число одновременно работающих агрегатов; N — мощность одного агрегата; η мех — КПД подшипников; q2 — теплота, отводимая маслом от подшипников;

| q2 = Qм ρм См Δtм | (5.3) |

Qм — объемный расход масла; ρм — плотность масла; См — удельная теплоемкость масла; Δtм = 20–25 °С — температура нагрева масла; q3 — теплота, отдаваемая маслом в маслоохладителях.

Для водяных маслоохладителей:

| q3 = Qв ρв Св Δtв, | (5.4) |

Qв — объемный расход воды; ρв — плотность воды; Св — теплоемкость воды; Δtв — температура нагрева воды в охладителе;

| q3 = kFΔt, | (5.5) |

где k — коэффициент теплопередачи от масла к воздуху; F — площадь поверхности теплообмена; Δt — температура охлаждения масла.

Расчет системы смазки заключается в:

— определении расхода масла, необходимого для охлаждения подшипников;

— выполнении гидравлического расчета маслопроводов и подборе насосов;

— выполнении гидравлического расчета самотечного участка маслопроводов, определении высоты установки аварийного бака и его емкости;

Для работы в системе смазки используются электронасосные агрегаты на базе шестеренных насосов, состоящие из насоса и электродвигателя, соединенных эластичной муфтой. Условные обозначения агрегата: Э — электронасосный агрегат, Ш — шестеренный, Ф — фланцевый, Т — топливный, М — масляный, Г — обогреваемый, числитель дроби — округленное значение подачи агрегата в м 3 /ч, знаменатель — давление на выходе, кг/см 2 , буквы после дроби — материал гидравлической части насоса.

Пуск маслосистемы в работувыполняется следующим образом:

- Перед заполнением системы производится ее очистка от механических частиц и промывка.

- Заполнение маслосистемы производится через фильтрующие сетки.

- В месте подвода трубопровода к узлу трения на трубопроводе устанавливаются сетки, а также дроссельные шайбы, позволяющие регулировать расход масла.

- Замеряется уровень масла в емкостях.

- Включается маслонасос.

- Устанавливается необходимый расход масла в системе.

Правила эксплуатации системы маслоснабжения включают в себя:

- При работе маслосистемы должны регистрироваться температура и давление масла на входе в подшипники насосных агрегатов и температура подшипников. Температурный режим должен поддерживаться в системе в пределах, заданных в инструкции завода-изготовителя и обеспечивать температуру подшипников насосных агрегатов не выше максимально допустимых величин.

- Уровень масла в баках и давление масла должно быть в установленных пределах. Уровень контролируется автоматически с соответствующей сигнализацией.

- Масло, находящееся в системе смазки, должно заменяться свежим в установленные сроки. Независимо от сроков, указанных в инструкции завода-изготовителя насосного агрегата, масло должно быть заменено свежим при обнаружении любого из следующих признаков:

- содержание механических примесей свыше 1,5 %;

- содержание воды в масле свыше 0,25 %;

- кислотность свыше 1,5 мг КОН на 1 г масла;

- температура вспышки по Бренкеру ниже 150 °С;

- в масле обнаружена нефть.

- Для каждого типа насосного агрегата должна быть установлена периодичность отбора проб и проверки качества масла.

- Во избежание повышенного износа насосов и двигателей разрешается применять только те марки масел, которые были рекомендованы заводом-изготовителем.

- Масло от поставщика должно приниматься при наличии паспорта на него. В противном случае приемка должна осуществляться только после проведения соответствующих анализов.

- Для каждого типа насосов и двигателей устанавливаются соответствующие нормы расхода масла на основе заводских эксплуатационных данных.

- Элементы системы смазки (трубопроводы, баки, фильтры и т.д.) должны подвергаться периодической очистке.

Техническое обслуживание системы заключается в устранении неисправностей без вмешательства в работу системы, а именно: наружный осмотр, очистка наружных поверхностей от внешних загрязнений, ликвидация течей во фланцевых соединениях, проверка состояния и промывка фильтрующей сетки, используемой при заливке масла и т.д. Периодичность технического обслуживания маслосистемы и планового диагностического контроля составляет 700 ч, текущего ремонта — 4200 ч (не реже 1 раза в год), а капитального ремонта маслосистемы — 25200 ч (не реже 1 раза в 3 года).

Признаки неработоспособности системы смазки

| Признаки неработоспособности | Приборы и методы контроля | Причина неработоспособности |

| 1 | 2 | 3 |

| Давление в конце масляной линии (перед подшипниками) менее 0,118 МПа (1,2 кг/см 2 ) или указанного в паспорте на маслосистему | По показаниям манометров | Неправильно отрегулирован предохранительно-перепускной клапан Рабочее давление больше давления перепуска Недостаточно масла в баке Засорение маслофильтров Неисправен маслонасос |

| Перепад давления в маслофильтре более указанного в паспорте | По показаниям манометров | Засорение маслофильтров |

| Температура масла после маслоохладителя более 55 оС Температура масла на входе в подшипники насосных агрегатов более 55 °С или указанной в паспорте | Термодатчики | Неисправности АВО Недостаточное поступление масла к подшипникам Грязное масло |

| Наличие воды и механических примесей в масле | По результатам анализа масла | Произведена недостаточная очистка маслоохладителей, маслобаков и трубопроводов |

| Наличие нефти в масле | По результатам анализа масла | Повреждены уплотнения подшипников насосных агрегатов между масляной и нефтяной полостями Переполнение полостей слива нефти из торцовых уплотнений (корыт насоса) в результате повышенной утечки через торцовые уплотнения |

Задание.

1. Изучить теоретическую часть.

2. Начертить схему системы маслоснабжения насосных агрегатов.

3. Описать возможные неисправности в работе системы маслоснабжения.

Контрольные вопросы

1. Какое масло применяют в маслосистеме насосных агрегатов.

2. Что включает в себя правила эксплуатации маслосистемы

Источник

Смазки для насосного оборудования

Смазки для насосного оборудования обеспечивают надежную и длительную работу техники без сбоев и являются эффективным средством при решении проблем, связанных с эксплуатацией и обслуживанием устройств. Назначение насосных смазок – минимизация трения между элементами, уменьшение износа, охлаждение трущихся деталей и создание уплотнения между компонентами. Выбор состава зависит от разновидности промышленных насосов, особенностей работы, конструкции, типа подшипников, минимальной и максимальной нагрузки, а также вида перегоняемого вещества.

Виды промышленных насосов

Насосы задействованы в различных отраслях промышленности. Оборудование используется для напорного перемещения, нагнетания, всасывания, сжатия, разрежения жидкости или газа в результате передачи перегоняемому веществу потенциальной или кинетической энергии.

По принципу действия падающего элемента устройства делятся на несколько групп:

- Роторные – функционируют по принципу вытеснения. Вращающие поршни или винты формируют в цилиндре рабочие полости, наибольших размеров для всасывания и наименьших для напора.

- Возвратно-поступательные – перегон веществ посредством осевого движения поршня или мембраны в цилиндре, который соединяется с подводящими и напорными трубами с помощью всасывающего и нагнетательного элемента.

- Динамические – вращающиеся колеса передают кинетическую энергию к перекачиваемой среде (жидкости или газу), которая в диффузоре или спирали преобразовывается в энергию давления.

- Специальные – небольшие приборы, в которых не предусмотрен традиционный вращающийся или движущийся вдоль оси рабочий элемент.

В процессе эксплуатации в насосном оборудовании могут возникать различные проблемы. Например, сильный шум или вибрация, скачкообразные движения, заедание, деформация и разрушение уплотнителей, коррозия, снижение производительности, вытекание смазки из узлов трения, коррозия и т.д. Большинство неполадок можно избежать (либо минимизировать вероятность их появления) при своевременном и правильном техническом обслуживании. Обязательный элемент ТО – грамотный подбор и использование смазочных материалов, которые полностью отвечают условиям работы конкретного узла техники.

Обязательному смазыванию подлежат следующие детали:

- направляющие скольжения;

- подшипники;

- резьбовые соединения;

- электрические контакты;

- прокладки и уплотнители.

Классификация смазок

Все существующие смазочные материалы классифицируются по консистенции, составу и области применения. По консистенции смеси делятся на:

В каждой разновидности содержится определенный процент масла, загустителя, примесей и присадок для улучшения свойств вещества. Пластичные смеси чаще всего применяются в автомобильной технике, твердые используются для качественного уплотнения и защиты техники. Жидкие смазки – это моторные масла, которыми обрабатываются детали двигателей.

По назначению выделяют следующие составы:

- антифрикционные – используются для уменьшения трения между деталями и увеличения срока их службы;

- узкоспециализированные – разрабатываются с учетом специфики каждой отдельной отрасли;

- консервационные – применяются для длительной защиты компонентов оборудования;

- уплотнительные – нужны для улучшения герметизации зазоров резьбовых соединений, упрощения сборки и демонтажа конструкций.

Состав смазок разнообразный. Большинство разновидностей относятся к нефтяным и синтетическим смесям. Кроме них выделяют минеральные, мыльные, натриевые, углеводородные, литиевые, бариевые, неорганические и органические смазки. Каждое вещество предназначено для конкретных механизмов и под определенные цели использования.

Разновидности для насосов

Для каждого узла предусмотрены отдельные разновидности смазок. Например, для обработки подшипников используются жидкие масла, получаемые в процессе переработки нефти, а также густые консистентные составы. Сорта жидких масел различаются между собой показателями вязкости, рабочей температурой, весом и маслянистостью. Густые смеси состоят из минерального масла и загустителей. Все разновидности веществ относятся к одному из действующих стандартов, который определяет их качество и ключевые свойства.

Подшипники

Подшипники роторных насосов смазываются антифрикционными силиконовыми и эфирными составами, обладающие следующими свойствами:

- термостойкость – сохраняют все свойства при воздействии высоких температур;

- морозостойкость – могут использоваться при отрицательной температуре;

- химически стойкие – не позволяют обработанным компонентам взаимодействовать с кислородом, что предотвращает появление коррозии;

Возможно применение и литиевых составов – пластичных смазок, получаемых путем загущения нефтяных масел литиевым мылом 12-оксистеариновой кислоты. Вещество обладает усиленной адгезией и антифреттинговыми свойствами для продолжительного смазывания высоконагруженных скоростных узлов.

Кроме них используются синтетические (ПАО) смеси – материалы, получаемые в процессе химического синтеза углеводородов. Такие составы обладают более широкими вязкостно-температурными характеристиками, устойчивы к окислительным процессам и инертны к каучуковым уплотнителям.

Для обработки подшипников динамических насосов, кроме силиконовых, эфирных, синтетических и литиевых пластичных смазок, используются полусинтетические (ПАО) смеси, отличающиеся широким диапазоном рабочих температур.

Направляющие скольжения

Узел отличается разнородностью материалов, образующих пары трения. Использование веществ без учета данной особенности приводит к разрушению пластиковых и эластомерных компонентов, нарушению герметичности, снижению производительности или к поломке всего механизма. Для обработки узла применяются синтетические силиконовые и литиевые термостойкие пластичные смазки.

Резьбовые соединения, посадки и уплотнители

В процессе обслуживания промышленных насосов возникают проблемы с монтажом и демонтажем компонентов, соединенных посадкой, а также уплотнителей и резьбовых соединений. Смеси для снятия и установки отдельных деталей должны препятствовать их повреждению и разрушению, сокращать сроки выполнения монтажных операций и упрощать процесс последующего обслуживания техники.

Резьбовые соединения обрабатываются антикоррозийными силиконовыми пластичными и углеводородными смесями. Для сборочных операций и посадок оптимально подходят сборочные, смазочные и резьбовые пасты с антикоррозийными свойствами, созданные на основе твердых составов и минерального масла. Металлические уплотнители смазываются веществами, обеспечивающие повышенную герметичность, защиту от фреттинг-коррозии и прикипания. Эластомерные уплотнители обрабатываются веществами, повышающие герметичность, продлевающие срок службы прокладок и облегчающие монтаж и демонтаж.

Электрические контакты

Для обеспечения надежного контакта в электротехнических соединениях, а также защиты от внешних воздействий используются электропроводные резьбовые составы, созданные на основе твердых смазок мелкодисперсного металлического порошка и минерального масла. Кроме них используется силиконовые материалы с термо,- водо,- и химической стойкостью для герметизации и электроизоляции контактов.

Основные производители

Рынок смазочных материалов для промышленных насосов представлен несколькими брендами.

Dow Corning (Molykote)

пластичные силиконовые литиевые смазки, масла, пасты, антифрикционные покрытия, дисперсии с термо,- водо,- и химической стойкостью

водостойкие составы, силиконовые, литиевые многоцелевые смазки и защитные покрытия

пластичные, консистентные составы, синтетические масла и одноточечные лубрикаторы

Источник