- Слесарно-механическая обработка

- Лекция “Слесарно-механическая обработка. Восстановление деталей давлением. Металлизация.” ГРУППА 211 план-конспект урока

- Скачать:

- Предварительный просмотр:

- По теме: методические разработки, презентации и конспекты

- Слесарно-механические способы ремонта и восстановления деталей

Слесарно-механическая обработка

Сущность слесарно-механической обработки заключается в восстановлении правильной геометрической формы и поверхностных свойств деталей, а также обеспечении их первоначальной посадки.

Слесарно-механическую обработку, как способ восстановления деталей, можно разделить на следующие виды:

- штифтовка,

- постановка заплат,

- шлифование и притирка,

- восстановление деталей под ремонтный размер,

- постановка дополнительной детали.

А) Штифтовка (длина трещины менее 30 мм) Ремонт деталей штифтовкой заключается в заделке трещин в неответственных местах путем постановки на всей длине трещины штифтов из красной меди с последующей их расчеканкой и поверхностным лужением. Работы при этом выполняются в следующей последовательности:

- определить границы трещины (мел и керосин),

- засверлить концы трещины, нарезать резьбу и ввернуть штифты из красной меди 0,6 мм,

- просверлить отверстие на расстоянии 9-10 мм от оси первого отверстия, просверленного в конце тещины и ввернуть штифт,

- просверлить отверстие между штифтами так, чтобы оно захватило 1/3 части одного и другого штифта и так же поставить штифты вдоль всей трещины. Высота штифтов должна быть больше (выше) поверхности блока на 0,1 — 0,2 мм,

- расчеканить выступающие концы штифтов и пропаять мягким припоем. Проверить качество.

Б) Постановка заплат

Постановкой заплат восстанавливаются картера агрегатов автомобилей, имеющих пробоины и трещины. Заплаты устанавливаются следующими способами:

- на винтах,

- на заклепках,

- приваркой,

- приклеиванием.

В) Шлифование и притирка

Этот способ наиболее часто применяется при ремонте сопряжения седло-клапан.

Для седел выпускного клапана применяют конусные абразивы под углом 30° (относительно горизонтальной оси), для выпускного клапана — 45°. Ремонт рабочих фасок седел клапанов производят шлифованием специальными абразивными камнями.

- перед исправлением седла клапана следует проверить состояние направляющей клапана,

- ширина рабочей фаски клапана не менее 2,5-3,0 мм.

Притирка — является завершающей операцией при восстановлении герметичности клапанов.

Г) Восстановление деталей под ремонтный размер.

Это один из наиболее старых и доступных способов. Сущность способа в том, что одна из деталей (более дорого стоящая) обрабатывается под меньший (вал) или больший (отверстие) размер, а другая заменяется на новую.

Предельно допустимые размеры отдельных деталей определяются:

- прочностью деталей,

- глубиной закаленного слоя (поверхностного).

Ремонтные размеры получают путем:

- проточки,

- расточки,

- шлифования,

- хонингования и т.д.

Ремонтные размеры имеют:

- шейки коленчатого вала,

- гильзы цилиндров,

- поршни,

- поршневые кольца,

- поршневые пальцы,

- стержни клапанов,

- тормозные барабаны,

- нажимные диски сцепления и др. детали.

Д) Восстановление деталей способом дополнительных деталей.

Этот способ применяется в том случае, когда необходимо восстановить и характер посадки, и первоначальные размеры деталей. Сущность состоит в том, что изношенная поверхность обрабатывается под больший или меньший размер и в основную деталь устанавливается дополнительная деталь (ввертыш, втулка и т.д.).

Этим способом восстанавливаются как круглые так и плоские детали. Для восстановления плоских поверхностей:

Для восстановления резьбовых отверстий применяются — ввертыши.

Крепление дополнительных деталей:

- за счет насадок с натягом,

- приварок в нескольких точках,

- применение стопорных винтов, шпилек, штифтов.

- отверстия под свечу,

- отверстия под подшипники заднего моста,

- отверстия под шкворни и т.д.

| Классификация способов восстановления деталейЭлектроды и режимы сварки, типы и маркировка электродов |

|---|

Доступные цены на материалы и монтаж кровли.

Источник

Лекция “Слесарно-механическая обработка. Восстановление деталей давлением. Металлизация.” ГРУППА 211

план-конспект урока

Скачать:

| Вложение | Размер |

|---|---|

| lektsiya_slesarno-mehanicheskaya_obrabotka._vosstanovlenie_detaley_davleniem._metallizatsiya.docx | 55.75 КБ |

Предварительный просмотр:

Лекция “ Слесарно-механическая обработка. Восстановление деталей давлением. Металлизация.”

Слесарно-механическая обработка подразделяется на слесарную и механическую. Слесарные работы обычно дополняют или завершают механическую обработку восстанавливаемых деталей. Их применяют также при подготовке деталей к восстановлению другими способами, например сварке, пайке, склеиванию и т. д. К слесарным работам относятся опиловка, развертывание, зенкерование отверстий, сверление, прогонка и нарезание резьбы, шабрение, притирка, доводка до более полного прилегания.

Притирка пастами обеспечивает шероховатость поверхности 0,02 мкм и точность 5…7 квалитетов. Притирка находит широкое применение при ремонте деталей рабочих клапанов, сальников, запорной арматуры.

Развертывание применяют для чистовой обработки отверстий, например отверстий в бобышках поршня. Развертывание обеспечивает точность 7…9 квалитетов и шероховатость поверхностей 0,16 мкм. Это чистовая обработка поверхностей, когда достигается высокая точность. Развертывание осуществляется с помощью развертки (рис. 1).Высокое качество обработки обеспечивается тем, что развертка имеет большое число режущих кромок и снимает малый припуск.

Рис. 1. Развертка – режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания

Механическая обработка применяется как самостоятельный способ восстановления деталей, а также в качестве операций, связанных с подготовкой или окончательной обработкой при восстановлении другими способами. Механическая обработка связана с выбором инструмента и режима обработки. При механической обработке восстанавливаемых деталей необходимо обеспечивать требуемую шероховатость, точность размеров формы и взаимного расположения рабочих поверхностей. Точность взаимного расположения поверхностей на детали зависит от правильного выбора технологической базы при её обработке. Технологическая (обработочная) база – это поверхности на детали, которые определяют положение детали в приспособлении относительно режущего инструмента. В качестве технологической базы рекомендуются поверхности, которые использовались при изготовлении этой детали.

Сущность слесарно-механической обработки заключается в восстановлении правильной геометрической формы и поверхностных свойств деталей, а также обеспечении их первоначальной посадки.

Слесарно-механическую обработку как способ восстановления деталей можно разделить на следующие виды:

шлифование и притирка;

восстановление деталей под ремонтный размер;

постановка дополнительной детали.

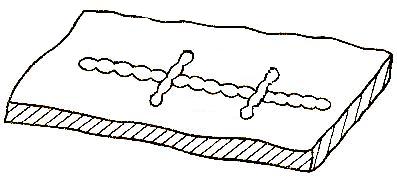

Штифтовка применяется для заделки трещин длиной менее 30 мм. Ремонт деталей штифтовкой заключается в заделке трещин в неответственных местах путем постановки на всей длине трещины штифтов из красной меди или латуни с последующей их расчеканкой и поверхностным лужением.

определить границы трещины (мел и керосин);

засверлить концы трещины, нарезать резьбу и ввернуть штифты из красной меди или латуни;

просверлить отверстие на расстоянии 9…10 мм от оси первого отверстия, просверленного в конце трещины, и ввернуть штифт;

просверлить отверстие между штифтами так, чтобы оно захватило 1/3 части одного и другого штифта, и поставить штифты вдоль всей трещины. Штифты должны выступать над поверхностью металла на 0,1…0,2 мм;

расчеканить выступающие концы штифтов и пропаять мягким припоем.

Постановкой заплат восстанавливаются картеры агрегатов, имеющих пробоины и трещины. Заплаты устанавливаются следующими способами:

Шлифование и притирка. Шлифование – обработка поверхности материала с помощью режущего инструмента или абразивного материала. Этот способ наиболее часто применяется при ремонте сопряжения седло – клапан. Для седел выпускного клапана применяют конусные абразивы под углом 30° (относительно горизонтальной оси), для выпускного клапана – 45°. Ремонт рабочих фасок седел клапанов производят шлифованием специальными абразивными камнями. Притирка является завершающей операцией при восстановлении герметичности клапанов.

перед исправлением седла клапана следует проверить состояние направляющей клапана;

ширина рабочей фаски клапана не менее 2,5…3,0 мм.

Восстановление изделий способом дополнительных деталей применяется в том случае, когда необходимо восстановить и характер посадки, и первоначальные размеры деталей. Сущность состоит в том, что изношенная поверхность обрабатывается под больший или меньший размер и в основную деталь устанавливается дополнительная деталь (ввертыш, втулка и т. д.). Этим способом восстанавливаются как круглые, так и плоские детали. Для восстановления плоских поверхностей применяются пластины, диски, кольца. Для восстановления резьбовых отверстий используются ввертыши.

Металлизацией называется нанесение расплавленного металла на поверхность детали. Расплавленный металл в специальном приборе — металлизаторе струей воздуха или газа распыляется на мельчайшие частицы и переносится на предварительно подготовленную поверхность детали. Нанесенный слой не является монолитным, а представляет собой пористую массу, состоящую из мельчайших окисленных частиц.

Способом металлизации восстанавливают размеры посадочных мест для подшипников качения, зубчатых колес, муфт, шеек коленчатых валов и т. п. Чтобы металлизационный слой прочно соединился с поверхностью детали, поверхность очищают от грязи и масла и подвергают пескоструйной обработке.

Твердость металлизационного покрытия определяется качеством наносимого материала.

По теме: методические разработки, презентации и конспекты

Программа профессионального модуля «Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление»

Программа профессионального модуля «Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление» НПО по профессии 150709.02 Сварщик (электро.

Программа учебной практики профессионального модуля «Наплавка дефектов деталей и узлов машин,механизмов конструкций и отливок под механическую обработку и пробное давление»

Программа учебной практики профессионального модуля «Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление» НПО по профессии 150709.02.

Содержание учебной практики профессионального модуля «Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление»

Содержание учебной практики по профессиональному модулю «Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление» НПО по профессии 15070.

Оценочная ведомость по профессиональному модулю ПМ 03. НАПЛАВКА ДЕФЕКТОВ ДЕТАЛЕЙ И УЗЛОВ МАШИН, МЕХАНИЗМОВ КОНСТРУКЦИЙ И ОТЛИВОК ПОД МЕХАНИЧЕСКУЮ ОБРАБОТКУ И ПРОБНОЕ ДАВЛЕНИЕ

Оценочная ведомость по профессиональному модулю ПМ 03. НАПЛАВКА ДЕФЕКТОВ ДЕТАЛЕЙ И УЗЛОВ МАШИН, МЕХАНИЗМОВ КОНСТРУКЦИЙ И ОТЛИВОК ПОД МЕХАНИЧЕСКУЮ ОБРАБОТКУ И ПРОБНОЕ ДАВЛЕНИЕ.

Аттестационный лист ПМ. 03 НАПЛАВКА ДЕФЕКТОВ ДЕТАЛЕЙ И УЗЛОВ МАШИН, МЕХАНИЗМОВ КОНСТРУКЦИЙ И ОТЛИВОК ПОД МЕХАНИЧЕСКУЮ ОБРАБОТКУ И ПРОБНОЕ ДАВЛЕНИЕ

Аттестационный лист ПМ. 03 НАПЛАВКА ДЕФЕКТОВ ДЕТАЛЕЙ И УЗЛОВ МАШИН, МЕХАНИЗМОВ КОНСТРУКЦИЙ И ОТЛИВОК ПОД МЕХАНИЧЕСКУЮ ОБРАБОТКУ И ПРОБНОЕ ДАВЛЕНИЕ.

Источник

Слесарно-механические способы ремонта и восстановления деталей

Слесарно-механические способы – это значительная часть операций, направленных на восстановление деталей, имеющих дефекты. Как правило, устранение их не требует сложного, точного, дорогостоящего ремонтно-технологического оборудования. Дефекты, устраняемые слесарно-механическими способами: обрыв части детали при скручивании, трещины, изломы, износ режущей части рабочих органов, износ и повреждение резьбы, износ лысок, отверстий под штифты, пазов и прочее.

Указанные дефекты устраняются способами ремонтных размеров, приваркой компенсационной части взамен изношенной, резьбовыми и фигурными вставками, приваркой добавочных элементов.

Способ ремонтных размеров. Одна из соединяемых деталей (как правило, сложная и дорогостоящая, например, вал) обрабатывается до заданного ремонтного размера. Другая деталь (более простая и дешёвая, например, втулка) заменяется новой, соответствующего размера. Соединению возвращается посадка (первоначальный натяг либо зазор), но детали будут иметь отличные от первоначальных размеры.

Ремонтные размеры могут быть стандартными и свободными. Применение метода стандартных ремонтных размеров предполагает обработку одной из деталей на ремонтный размер, другая деталь заменяется на новую.

Восстановление и ремонт резьбовых поверхностей. Способы восстановления повреждённой либо изношенной резьбы:

— постановка резьбовых спиральных вставок;

— нарезание резьбы ремонтного размера;

— наплавка с последующей механической обработкой и нарезанием резьбы нормального размера.

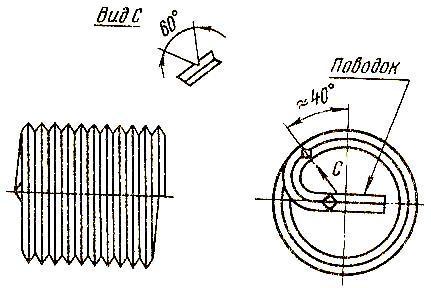

Комплект приспособлений ПИМ-5331 используется для восстановления резьбы в отверстиях путём постановки спиральных вставок [рис. 1].

Рис. 1. Резьбовая спиральная вставка.

Технология данного способа включает в себя:

— рассверливание резьбового отверстия на больший диаметр,

— нарезание резьбы в отверстии под резьбовую вставку,

— ввёртывание спиральной вставки в отверстие детали (при помощи монтажного ключа);

— удаление технологического поводка у вставки (при помощи специального бородка, входящего в комплект ПИМ-5331);

— контроль восстановленной резьбы.

Ввёрнутая резьбовая вставка должна утопать на глубину 0,5-1,0 мм от поверхности.

Постановкой резьбовых вставок увеличивается надёжность резьбовых соединений, особенно в деталях из алюминия и чугуна.

В стальных и алюминиевых деталях изношенные резьбовые соединения возможно полностью заварить и обработать на нормальный размер.

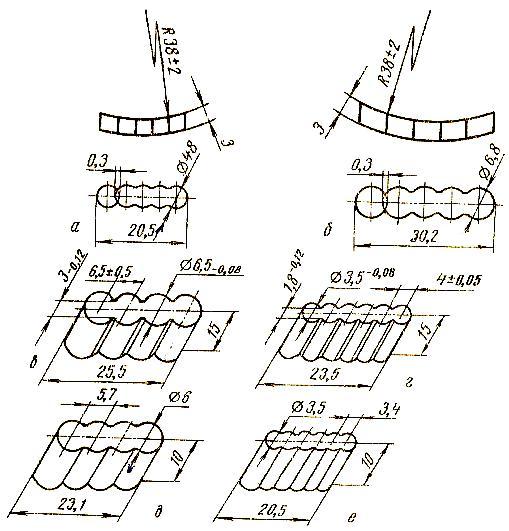

Заделка трещин фигурными вставками. Двумя видами фигурных вставок – уплотняющими и стягивающими, устраняются трещины в корпусных деталях [рис. 2].

Рис. 2. Фигурные вставки.

а) – Уплотняющие вставки;

б) – Уплотняющие вставки;

в) – Стягивающие вставки;

г) – Стягивающие вставки;

д) – Стягивающие вставки;

е) – Стягивающие вставки.

Уплотняющие фигурные вставки. Вставки диаметром 4,8 мм применяются для тонкостенных деталей, а для деталей, имеющих толщину стенок 12-18 мм, используются вставки диаметром 6,8 мм.

При подготовке детали сначала её промывают, проверяют на наличие трещин, затем разделывают фигурный паз.

Для того чтобы установить уплотняющую фигурную вставку сначала в пазу засверливается отверстие (диаметр отверстия 4,8 либо 6,8 мм) на глубину 3,5 либо 6,5 мм за пределами конца трещины на расстоянии 4-5 либо 5-6 мм соответственно. Далее последовательно вдоль трещины просверливаются такие же отверстия, используя специальный кондуктор. Кондуктор переставляется и каждый раз фиксируется по просверленному отверстию. Аналогичные отверстия сверлят и поперёк трещины – по два отверстия с каждой стороны, через каждые пять отверстий [рис. 3].

Рис. 3. Постановка уплотняющих и стягивающих вставок.

В изготовленные пазы устанавливаются и расклёпываются фигурные вставки [рис. 2 а, б] и вдоль трещин, и поперёк. Предварительно они смазываются эпоксидным составом. Вставки, имеющие диаметр 6,8 мм устанавливаются в отверстие в два ряда.

Стягивающие фигурные вставки. В деталях просверливается по кондуктору (перпендикулярно трещине) 4 или 6 отверстий (по 2 либо 3 отверстия с каждой стороны) диаметром, соответствующим диаметру вставки [рис. 2 в, г, д, е] с шагом, большим на 0,1-0,3 мм (в зависимости от конструкции и глубиной 15 мм). Перемычка между пластинами удаляется при помощи специального пробойника в виде пластины толщиной 1,8 либо 3,0 мм в зависимости от размеров вставки. Фигурная вставка запрессовывается в изготовленный паз и расклёпывается. Далее поверхность зачищается опиливанием либо обрабатывается переносным вращающимся абразивным кругом.

Постановка дополнительных элементов либо замена изношенной части детали. Для устранения дефекта в некоторых деталях целесообразно провести удаление изношенной части и приварить на её место компенсационные элементы. Восстанавливаемая деталь с новыми элементами соединяется методом сварки трением, под слоем флюса, в среде газа и прочее. При этом компенсационная часть детали может быть изготовлена из более прочного и износостойкого материала, чем исходная деталь.

Использование односторонне изношенных деталей. В процессе эксплуатации машин и агрегатов некоторые детали получают односторонний износ (оси натяжных колёс, шлицы валов, ведущие звёздочки, пальцы и втулки гусеничных полотен и прочее).

Допускается переставление парных деталей с одной стороны машины на другую. Симметричные детали можно использовать, перевернув их на 180 градусов. В несимметричных деталях следует изменить конструкцию для того, чтобы данная деталь могла работать при повороте на 180 градусов.

Источник