Метод продольного профилирования

Метод продольного профилирования (метод годографа) позволяет вести прозвучивание при расположении излучателя и приёмника на одной поверхности. При измерении данным методом излучатель устанавливается неподвижно, а приёмник последовательно с постоянным шагом (от одного до десяти сантиметров) перемещается по линии, проходящей через точку установки излучателя (рис. 3.3).

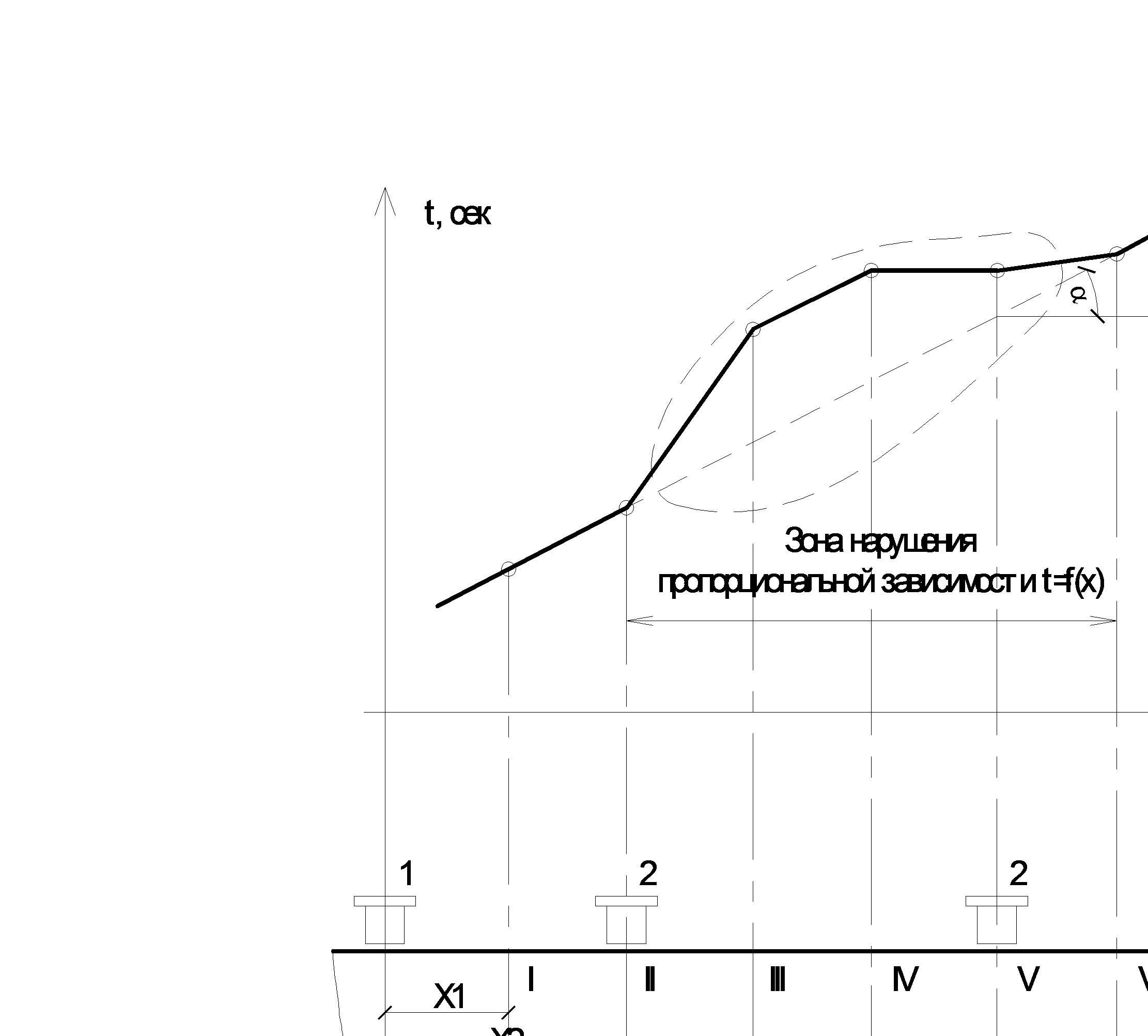

Рис. 3.3. Метод продольного профилирования:

1 – излучатель УЗК;

2 – приемник УЗК.

График, построенный в координатах: t – время распространения ультразвука и l – расстояние между излучателем и приёмником, называется годографом скорости. На участках конструкции, где бетон не имеет крупных одиночных дефектов или дефектных зон, годограф скорости может быть представлен прямой линией, а искривление графика в каком-нибудь участке свидетельствует о наличии дефекта.

Для определения контура дефекта в плане измерения выполняются по нескольким пересекающимся трассам прозвучивания в разных направлениях.

Описанный метод не позволяет указать точную глубину дефекта. Дефекты, залегающие на глубине более длины волн ультразвуковых колебаний (l), остаются невыявленными.

Порядок выполнения продольного профилирования.

1. Подготовить контактные поверхности образца по выбранной трассе прозвучивания.

2. Установить излучатель в начальную точку трассы, последовательно перемещая приёмник в другие точки, определить время распространения ультразвука в конструкции.

3. Построить график (годограф скорости) по данным измерений и определить расположение дефекта.

Лабораторная работа №4

Определение толщины защитного слоя бетона и диаметра арматуры.

Цель работы:

— Установить градуировочную зависимость между диаметром (площадью) арматуры, толщиной защитного слоя и показания прибора — преобразователя индукционного типа (ИЗС).

— Определить магнитным методом диаметр арматуры и толщину защитного слоя бетона в железобетонных конструкциях (ИЗС-10Н, ИПА-МГ4.01).

Приборы и оборудование

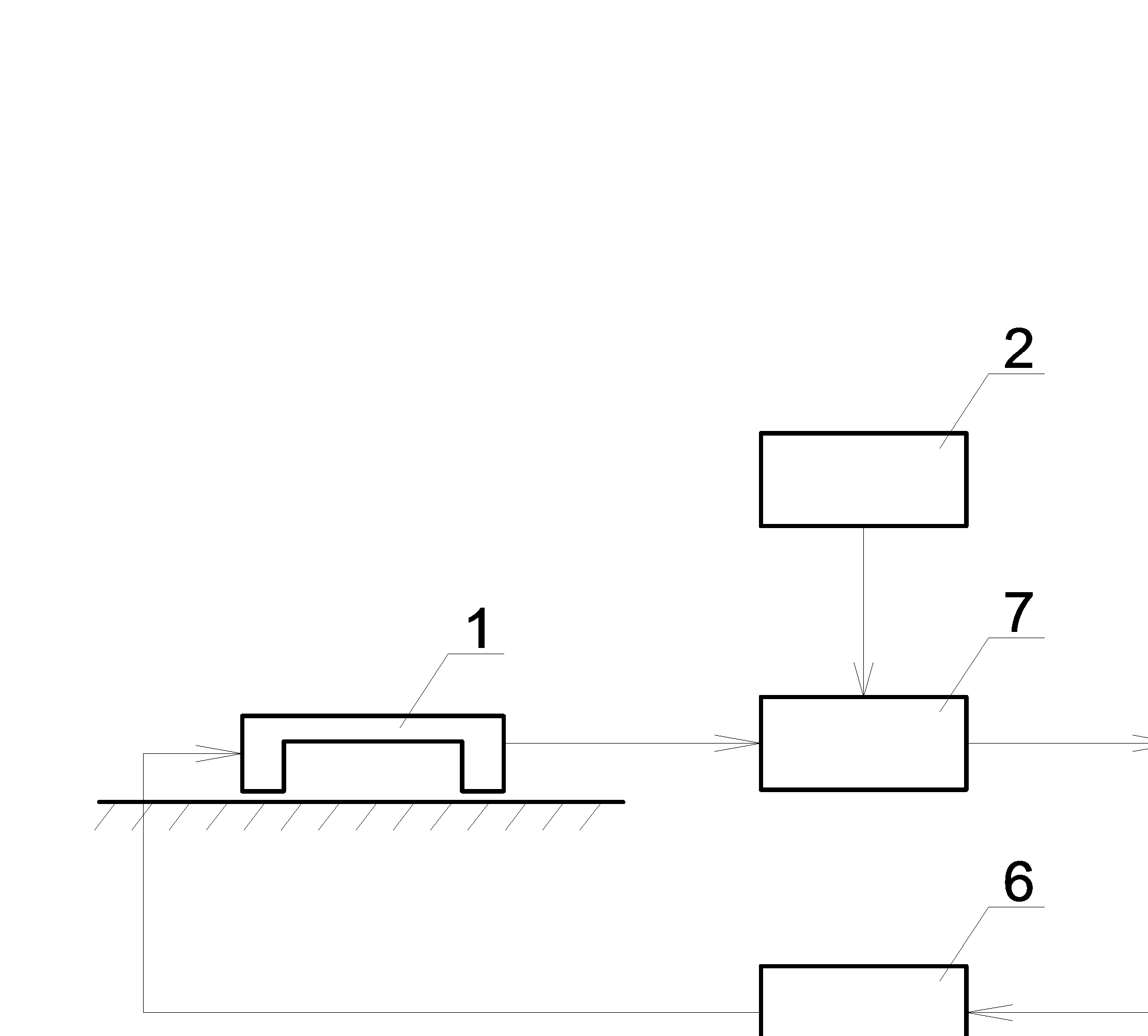

Магнитный метод определения толщины защитного слоя бетона и расположения арматуры в железобетонных конструкциях реализуется приборами типа ИЗС, содержащими в измерительной части чувствительный элемент в виде индукционного преобразователя 1 (рис. 4.1, 4.2).

Сигнал от преобразователя 1 подаётся на усилитель 7, питаемый блоком 2, а затем – на детектор 4. Преобразователь передвигают по поверхности исследуемой железобетонной конструкции.

Рис. 4.1. Принципиальная схема прибора-преобразователя индукционного типа:

1 – индукционный преобразователь;

2 – блок питания;

3 – отсчетное устройство;

5 – блок питания автогенератора;

6 – двухконтактный автогенератор;

Рис. 4.2. Общий вид прибора ИЗС-10Н

Отдельно от него в корпусе прибора помещён аналогичный преобразователь с ферромагнитным смещаемым элементом, предназначенным для измерения при балансировке схемы. По мере приближения чувствительного элемента (преобразователя) к арматурному стержню разбаланс, зависящий от толщины защитного слоя, диаметра стержня и ориентировок преобразователя по отношению к направлению стержня, будет уменьшаться. Шкала отсчётного устройства прибора градуируется в зависимости от толщины защитного слоя и диаметра арматуры. Градуировку рекомендуется производить раздельно для каждого класса арматуры, т. к. различный химический состав и различные структуры арматурных сталей вызывают и некоторые различия из магнитных свойств. Для градуировки отбирают образцы арматурных стержней длиной не менее 300мм и не менее чем пяти различных диаметров (соседние диаметры не должны отличаться более, чем на две ступени), а также изготавливают набор прокладок из твёрдого неметаллического материала (текстолит, оргстекло, древесина и т.п.) толщиной от 5 до 40мм с интервалом 5мм.

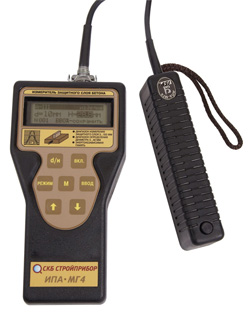

Современным аналогом прибора ИЗС-10Н является измеритель толщины защитного слоя бетона и расположения арматуры ИПА-МГ4.01 (рис. 4.3). Прибор имеет три основных режима работы:

— определение оси арматурного стержня;

— определение защитного слоя при известном диаметре;

— определение диаметра арматурного стержня при известном защитном слое.

Рис. 4.3. Общий вид прибора ИПА-МГ4.01

Поиск оси арматурных стержней осуществляется по изменению тональности звукового сигнала и по показаниям цифрового дисплея.

Приборы имеют три группы базовых градуировочных зависимостей, установленных на арматуре классов S 240, S 400 и S 500.

Прибор ИПА-МГ4.01 дополнительно имеет режим определения параметров армирования при неизвестных диаметре и защитном слое бетона, снабжен функциями уточнения базовых градуировочных зависимостей, установления и записи в программное устройство новых градуировочных зависимостей, установленных пользователем на арматуре других классов, имеет режим передачи на ПК, часы реального времени и подсветку дисплея.

Рабочее место, где производятся измерения прибором, должно быть свободно от металлических предметов, способных исказить показания прибора.

Источник

Метод продольного профилирования (метод годографа)

Отличительной особенностью этого метода является то, что приемник и излучатель при измерениях располагаются на одной поверхности исследуемой конструкции или сооружения. Это позволяет проводить дефектоскопию, при одностороннем доступе к таким конструкциям как дорожные и аэродромные покрытия, фундаментные, плиты, днища и стены резервуаров и т.д.

Для проведения измерения излучатель устанавливают неподвижно, приемник же последовательно перемещается с постоянным шагом по прямой линии, проходящей через точку установки излучателя. При каждой установке по прибору определяется время распространения УЗК. В случае однородной изотропной среды при постоянном шаге перестановки приемника время прохождения УЗК через образец теоретически будет также увеличиваться на некоторую постоянную величину. Графически эта зависимость интерпретируется прямой линией-годографом в системе координат «База прозвучивания — время распространения УЗК» (рис. 3.2).

В случае, когда в конструкции имеются раковины, пустоты, неоднородность материала, на этом участке меняется скорость прохождения УЗК и происходит искривление годографа. Пройдя один раз продольным профилем над дефектом, можно получить только одну проекцию дефектного участка на плоскость наблюдений. Чтобы «оконтурить» дефект, необходимо пройти несколько профилей, пересекающихся в одной точке.

Рис. 3.2 Ультразвуковая дефектоскопия бетона методом продольного профилирования:1 — излучатель; 2 — приемник; 3 – дефект

Используя метод продольного профилирования, удается решить еще одну задачу ориентировочно определить глубину залегания дефекта от поверхности.

При продольном профилировании УЗК затрагивают не всю толщу бетона, а некоторый слой на глубину, примерно равную, длине волны, см;

где

Ультразвуковая аппаратура комплектуется сменными излучателями с частотой от 25 до 120 Гц. Меняя излучатель, можно определять скорость распространения УЗК в разных по мощности слоях бетона. При отсутствии дефекта в этих слоях скорость распространения УЗК будет во всех измерениях практически одинаковой. В случае попадания дефектного участка в зону «прозвучивания» произойдет изменение скорости. Вычислив длину волны для данной частоты УЗК, определяют глубину расположения дефекта.

Недостатком этого метода является то, что глубина, залегания дефекта определяется приближенно, так как частота излучения сменных головок меняется с большим шагом, кроме того, дефекты, залегающее на глубине, превышающей длину волны, остаются невыявленными.

Порядок выполнения работы

На лабораторном образце размечает и мелом наносят на боковых плоскостях прямоугольную координатную сетку с ячейкой 10×10 см.

Устанавливая поочередно, в каждом узле координатной сетки пару «излучатель-приемник», методом сквозного «прозвучивания» определяют время распространения УЗК. Результаты измерений наносят на чертеже образца (рис.3.3), По изменению скорости УЗК выявляют зону расположения дефекта.

Дополнительно указанная зона образца разбивается более густой координатной сеткой (5×5 см) и измерением времени прохождения УЗК в узлах этой сетки «оконтуривается» дефектный участок бетона. Контур дефекта переносят на чертеж образца.

По этой же сетке проводят испытания методом поверхностного профилирования. Перемещая приемник, оставляя при этом излучатель на месте, снимают отсчеты времени распространения УЗК и, используя полученные данные в системе координат «база прозвучиваниявремя распространения УЗК» строят годограф скорости и определяют размеры проекции дефекта на плоскость наблюдений (рис .3.4).

По результатам построений на чертеже образца наносят контур дефекта.

Рис. 3.3. Результаты ультразвуковой дефектоскопии методомсквозногопрозвучивания

Рис. 3.4. Результаты ультразвуковой дефектоскопии методом продольного профилирования

Источник

1 гост 1478286

| Название | 1 гост 1478286 |

| Дата | 26.10.2020 |

| Размер | 37.67 Kb. |

| Формат файла |  |

| Имя файла | ____ __ 6.6.docx |

| Тип | Инструкция #145690 |

С этим файлом связано 1 файл(ов). Среди них: ____ __ 2 — _____.docx. С этим файлом связано 1 файл(ов). Среди них: ____ __ 2 — _____.docx.  Показать все связанные файлы Подборка по базе: Политическая система общества.doc, 7 план Экология.docx, Ғылым тарихы филос. Силлабус(1).docx, 4 план Сынып жетекшілер бірлестігі.docx, 20 ТЕМА — СИМАНОВ.docx, 4_Положение о режиме рабочего времени.doc, Бизнес план М.docx, Задание 3. STEEP-анализ организации.docx, құндылық жоспар мәлімет 2021.docx, сынып жиналысы .docx Показать все связанные файлы Подборка по базе: Политическая система общества.doc, 7 план Экология.docx, Ғылым тарихы филос. Силлабус(1).docx, 4 план Сынып жетекшілер бірлестігі.docx, 20 ТЕМА — СИМАНОВ.docx, 4_Положение о режиме рабочего времени.doc, Бизнес план М.docx, Задание 3. STEEP-анализ организации.docx, құндылық жоспар мәлімет 2021.docx, сынып жиналысы .docx 1. В соответствии с какими документами выполняются резервуары для нефти и нефтепродуктов? 2) МДС 53-1.2001 (приложение к СНиП 3.03.01.87); 4) 2 + 3. 2) тавровые, в том числе с неполным проплавлением; 3. В соответствии с каким документом проводится оценка качества сварных швов резервуаров? 4) правильного ответа нет. 2) если такой контроль до сварки не проводился; 4) по усмотрению оператора. 2) по нормам, принятым для сварного шва; 4) ОСТ 26-291-87. 2) с учетом толщины детали меньшей величины; 3) отдельно для каждой из свариваемых деталей в зависимости от 4) 1 или 2 по усмотрению оператора. 8. Чему равна ширина зоны, подготовленной под контроль, при контроле прямым и однократно отраженным лучом? 1) Н tg α + А + В + n; 3) 3 Н tg α + А + В — n; 4) 2 Н tg α — А — В + n; где: А — длина контактной поверхности преобразователя; В — ширина околошовной зоны, подлежащая контрою; n — стрела преобразователя; α — угол ввода преобразователя. 4) + 4 дБ. 4) + 4 дБ. 2) от — 5 ºС до + 35 ºС; 3) от — 5 ºС до + 50 ºС; 4) 20 ± 5 ºС. 2) удаление контактной смазки- в обязанности специально 3) подготовка сварных соединений к контролю и удаление контактной смазки-в обязанности специально выделенного персонала; 4) 1 + 2. 4) 1 или 2 или 3. 1) из материала с теми же акустическими свойствами, что и контролируемые соединения; 4) 2 или 3. 2) перед проведением контроля; 3) периодически через каждые 60 мин в процессе контроля; 4) не реже одного раза в квартал. 2) перед началом контроля; 3) 1 раз в месяц; 4) не реже одного раза в квартал. 17. Что используют для определения стрелы ПЭП? 4) 1 или 2. 2) сталь 3 или сталь 20; 3) органическое стекло; 4) 1 или 2. 4) 1 или 2. 4) 1 или 3. 2) 1,5º для номинальных углов ввода до 60º; 3) 2,0º для номинальных углов ввода более 60º; 22. Какова периодичность поверки дефектоскопов и ПЭП? 2) не реже одного раза в 2 года; 3) не реже одного раза в 3 года; 4) не реже одного раза в 5 лет. 23. Специалист какого уровня квалификации разрабатывает технологические карты контроля? 4) 1 или 2. 2) начальником службы контроля; 4) 1 или 2. сварного соединения, объема контроля, номинальной толщины; 3) убедиться в отсутствии недопустимых наружных дефектов сварного шва и околошовной зоны; 4) 1 + 2 + 3. 2) прямым лучом наклонным ПЭП с наружной и внутренней поверхностей резервуара; 3) прямым и однократно отраженным лучом наклонным ПЭП с наружной и внутренней поверхностей резервуара; 4) 1 или 3. 3) α = 65º, f = 2,5 — 5,0 МГц; 4) α = 65º, f = 1,8 — 4,0 МГц. 2) α = 70º, f = 2,5 — 5,0 МГц; 4) α = 65º, f = 1,8 — 4,0 МГц. 2) наклонный РС или совмещенный ПЭП на частоту 2,5-5 МГц; 3) прямой ПЭП на частоту 2,5 МГц; 4) 2 или 3. 2) дополнительно прямым ПЭП; 3) только прямым ПЭП; 4) 1 + 2. 2) прямым ПЭП со стороны основного элемента; 4) наклонным ПЭП со стороны основного элемента. 2) прямым и однократно отраженным лучом наклонным ПЭП со стороны верхнего элемента; 3) прямым и однократно отраженным лучом наклонным ПЭП со стороны верхнего элемента и однократно отраженным лучом со стороны нижнего элемента; 4) 1 + 2. 1) прямым и однократно отраженным лучом наклонным ПЭП; 2) двумя наклонными ПЭП, жестко закрепленными с одной стороны и включенными по раздельной схеме; 3) двумя наклонными ПЭП, не закрепленными между собой и включенными по раздельной схеме; 4) (1 и 2) или (1 и 3). 2) наклонным ПЭП в двух встречных направлениях в околошовной зоне в секторе от 10 до 40º относительно продольной оси шва; 3) наклонным ПЭП однократно отраженным лучом; 4) 1 + 3. 2) по АРД-диаграммам; 3) непосредственно на изделии с помощью двух идентичных ПЭП, включенных по раздельной схеме; 4) 1 или 2. 2) при температуре окружающей среды, при которой ведется контроль; 3) при температуре 20 ºС и с учетом поправок на температуру, при которой проводится контроль; 4) 2 или 3. 4) зависит от типа контрольного отражателя. 4) на любом по усмотрению оператора. 4) на любом по усмотрению оператора. 2) устанавливается произвольно; 3) превышает на 6 дБ браковочный уровень; 41. Кто имеет право осуществлять метрологическую поверку дефектоскопов и СО?

^42. Периодичность аттестации (поверки) стандартных образцов: 4).1 год. 2).один комплект — настроечный; 3).один комплект — контрольный; 4).два комплекта: один из которых — контрольный, второй — рабочий. 4).S•tg α + A — n + В; где В — ширина околошовной зоны, подлежащей контролю. 2).не грубее Rz 20 мкм 3).не грубее Rz 40 мкм; 4).не грубее Rz 80 мкм. 4).менее 100 мм. 4).1 + 2 + 3. 49 Углы ввода равные или большие 60˚ для ПЭП на частоту 4 МГц и более измеряют: 2).по отверстию диаметром 6 мм на глубине 44 мм в СО — 2; 3).с плоскости, отстоящей от центра отверстия диаметром 4 мм на расстоянии 15 мм; 4).с помощью СО — 1. 2).±1,5˚ для ПЭП с углами ввода 45-50˚; 3).± 2˚ для ПЭП с углами ввода превышающими 50˚; 4).2 + 3. 2).для ПЭП с углами ввода равными или более 65˚; 3).для ПЭП типа ПРИЗ — Д 5; 52Мёртвая зона ПЭП проверяется по образцу: 4).2 или 3. 54 Мёртвая зона прямого совмещённого ПЭП не должна превышать: 4).15 мм. 4).независимо от толщины. 56 При измерении основных параметров ПЭП, имеющих криволинейные рабочие поверхности, используются: 2).стандартные СО по ГОСТ 14782 и ванна с контактной жидкостью, уровень которой превышает максимальный зазор между поверхностями ПЭП и СО; 3).стандартные СО по ГОСТ 14782; 57 При контроле однократно отражённым лучом глубину залегания дефекта измеряют: 2).как расстояние от противоположной поверхности до дефекта; 3).как сумму толщины элемента и расстояния от противоположной поверхности до дефекта; 58 При контроле элементов толщиной менее 20 мм глубина залегания дефекта может определяться: 2).по месту расположения эхо-сигнала на развёртке ЭЛТ дефектоскопа с учётом масштаба изображения; 3).не имеет смысла определять из-за большой погрешности; 4).1 или 2. 2),по эхо-сигналам, отраженным от боковых горизонтальных цилиндрических отверстий; 4).2 или 3. 60 Как следует настраивать длительность развёртки экрана дефектоскопа?

1).по отверстию диаметром 6 мм в СО — 2 (ГОСТ 14782); 2).по СОП с угловыми отражателями типа «зарубка»; 3).по двуранным углам в СО — 2 (ГОСТ 14782); ^62 На каком из уровней чувствительности производят измерения условных размеров дефекта? 4).1 или 2 или 3. 4).на 1 или 2 в зависимости от чувствительности ПЭП. 1).превышает на 6 дб контрольный уровень; 3).превышает на 6 дб браковочный уровень; 4).превышает на 12 дб контрольный уровень. 2) по плоским угловым отражателям в СОП; 3).по двугранным углам на изделии или образце контролируемой толщины; 4).1 или 3.

2) от типа преобразователя; 3) от схемы прозвучивания; 4) от марки материала.

69 Основной метод настройки браковочной чувствительности при контроле сварных соединений толщиной 20 мм и более:

Источник |