- Как реализуется подземная добыча подземных ископаемых?

- Подземная разработка пластовых месторождений

- Вскрывающие выработки

- Подготовка пластов к добыче

- Очистные работы в угольных шахтах

- Основы подземной разработки рудных месторождений

- Системы разработки рудных месторождений

- Системы разработки угольных месторождений

Как реализуется подземная добыча подземных ископаемых?

Подземная разработка рудных и нерудных месторождений (подземная разработка месторождений полезных ископаемых) — это совокупность работ по вскрытию, подготовке и очистной выемке месторождения. Вскрытие и подготовка осуществляются посредством проведения выработок. Забои проводимых выработок называются подготовительными. Выемку полезного ископаемого ведут в очистных забоях, применяя при этом различные способы его разрушения. Очистные забои необходимы для выемки полезного ископаемого. При подземной разработке рудных месторождений наиболее распространен взрывной, а при добыче ископаемых углей — механический способ разрушения тела руды или угленосного горизонта.

Комплекс подъемных машин и оборудования называют шахтным подъемом. В него входят скребковые контейнеры, ленточные конвейеры, вагонетки, гидротранспорт — для подъема добытого угля. Скреперная доставка, виброустановки и локомотивная откатка — для транспортировки добытой руды.

Добытая руда зачастую содержит 3-5% необходимого продукта, следовательно ее необходимо подвергнуть процессу обогащения — совокупности процессов первичной обработки минерального сырья, добытого из недр, в процессе которого происходит разделение полезных минералов от пустой породы.

Подземная разработка пластовых месторождений

Добыча твердых полезных ископаемых подземным способом осуществляется в три стадии: вскрытие, подготовка и очистные работы. Вскрытие — проведение горных работ, обеспечивающих доступ с поверхности земли к залежи полезного ископаемого (в соответствии с требованиями безопасности их должно быть не менее двух). К вскрывающим выработкам относятся стволы, штольни, квершлаги (горизонтальные горные выработки не имеющие выхода на поверхность), слепые стволы, гезенки (вертикальная горная выработка не имеющая выхода на поверхность) и шурфы (вертикальная выработка для проведения разведки)..

Подготовляющие выработки обеспечивают шахту необходимым инвентарем для проведение очистки, по ним осуществляется транспорт готовой продукции, пропускают необходимое количества воздуха для функционирования шахты.

Очистные работы — основная стадия подземной разработки полезных ископаемых. Эксплуатацией месторождения называют период ведения очистных работ.

Вскрывающие выработки

Вскрывающие выработки при подземный способ разработки месторождений делятся на следующие типы:

1) Основные (главные) — для выдачи полезного ископаемого на поверхность.

2) Вспомогательные — для других целей (например спуск-подъем людей и оборудования).

3) Капитальные — служат весь срок отработки запасов шахты.

4) Горизонтные — служат в течение времени отработки запасов между смежными транспортными горизонтами — пологое падение

5) Этажные — функционируют пока разрабатываются запасы одного этажа.

Подземная разработка пластовых месторождения начинается с выбора способа и схемы вскрытия, что зависит от множества факторов: размеров шахтного поля, угла падения пласта, количество пластов и расстояние между соседними, рельеф поверхности, глубина залегания, удароопасность угольных пластов и их склонность к самовозгоранию, и другие.

По полученным данным выбирают методику проведения работ по вскрытию: вскрытие штольнями, наклонными стволами с капитальным квершлагом, вскрытие вертикальными стволами с горизонтальными квершлагами или комбинированное вскрытие.

Подготовка пластов к добыче

После проведения работ по вскрытию месторождения, его необходимо подготовить к добыче полезного ископаемого в очистных забоях. Этот процесс состоит из двух этапов: способ подготовки, на котором проводят подготавливающие выработки на уровне транспортного горизонта и пластовая подготовка, при которой транспортные штреки проводят по угольному пласту. Пластовая подготовка изредка заменяется на полевую (если имеются неустойчивые боковые породы и на пластах с углями, склонными к самовозгоранию) при которой полевые штреки в породах лежащего бока.

Далее проводят подготавливающие выработки в плоскости пласта, для создания очистных забоев принятой длины в количестве, обеспечивающем принятую производственную мощность шахты (количество полезного ископаемого, добытого в единицу времени).

Очистные работы в угольных шахтах

Подземные разработки угольных месторождений кроме непосредственно выемки полезного ископаемого под очистными работами включат еще крепление забоя и управление кровлей. Очистная выемка — совокупность процессов отбойки, погрузки на забойный контейнер и доставка угля до ближайшей транспортной выработки.

Очистной забой — забой, в котором осуществляется массовая добыча полезного ископаемого. В зависимости от длины забоя различаются технологии выемки угля. В лавах (длинные забои) применяется фланговая и фронтальная схема выемки. При фланговой схеме выемка угля осуществляется выемочной машиной, перемещающейся вдоль забоя перпендикулярно к направлению его подвигания. При фронтальной выемке отделение угля от массива осуществляется выемочной машиной одновременно по всей длине очистного забоя без участия людей.

Выемочные машины — общее название, объединяющее в себе следующие горно-проходческие комплексы: комбайны, струги, агрегаты, гидромониторы, механогидравлические машины. Отдельно при добыче угля стоят буровзрывные работы.

Для доставки угля в лавах на пологих и наклонных пластах применяются скребковые конвейеры. Они получили широкое распространение, так как относительно просты по конструкции, пригодны к тяжелым условиям эксплуатации, приспособлены для работы с очистными комбайнами, стругами и механизированными крепями.

Крепь очистных выработок — искусственное сооружение, возводимое для предотвращения обрушения пород кровли сохранения необходимой площади поперечного сечения призабойного пространства и управления горным давлением.

Основы подземной разработки рудных месторождений

Залежи рудных месторождений большей частью имеют крутое или наклонное залегание. В целях удобства разработки их по падению делят на этажи с определенной высотой и длиной, иначе говоря — рудное тело. В зависимости от условий залегания рудных тел применяется вскрытие вертикальными, наклонными стволами или штольнями. Самый распространенный способ — вскрытие вертикальными стволами, от которых отходят квершлаги на каждом горизонте.

Если рудное месторождение находится в горной местности, то применяют вскрытие штольнями, от которых отходят слепые вертикальные стволы с подъемной установкой на штольневом горизонте.

Подготовка рудных тел к очистной выемке похожа на подземные разработки угольных месторождений, так же как и при подземной разработке угольных месторождений подготовка рудных тел к очистной выемке начинается с проведения сети подготовительных выработок:

- по типу подготовительных выработок — штрековая и ортовая

- по расположению выработок по отношению к рудному телу — рудную, полевую и комбинированную

- по схеме движения транспорта — тупиковую и кольцевую

При очистной выемке руды выполняются следующие основные производственные процессы:

- Отбойка руды — процесс отделения руды от массива в блоке с одновременным дроблением ее на куски.

- Вторичная дробление — для соответствия условиям технологического процесса, по которым отбитая руда должна иметь куски определенной крупности

- Выпуск и доставка руды — перемещение рудной массы от мест отбойки до транспортных выработок блока

- Управление горным давлением — естественное поддержание очистного пространства, обрушение вмещающих пород, искусственное поддержание очистного пространства

Системы разработки рудных месторождений

Системы разработки с естественным поддержанием очистного пространства — основано на использовании естественной устойчивости руды и вмещающих пород. Для них характерны более высокая производительность блоков, ниже трудоемкость и себестоимость добычи. Однако они отличаются значительными потерями руды в целиках: 25-35%.

Системы разработки с обрушением руды и вмещающих пород — отличаются невысокими затратами на контролирование горного давления. Это высокопроизводительные системы, но имеющие повышенные потери отбитой руды и ее высокая потеря вследствие неполного выпуска руды из блока.

Системы разработки с искусственным поддержанием очистного пространства — для них характерны высокие затраты на возведение закладки или крепи, либо то и другое, более низкие потери и разубоживание.

Источник

Системы разработки угольных месторождений

Существует много различных вариантов системы разработки угольных месторождений. Классифицировать их по одному какому-либо признаку, как при разработке рудных месторождений, практически невозможно. Поэтому большинство классификаций систем разработки угольных месторождений имеют, кроме одного главного, еще несколько дополнительных признаков. Из существующих классификаций систем разработки угольных месторождений наибольшего внимания заслуживает классификация, предложенная А. С. Бурчаковым. В основу этой классификации положен способ выемки пласта по мощности (выемка ведется на всю мощность или слоями при делении пласта по мощности на отдельные части). Дополнительными признаками являются порядок подготовки и последующей отработки пластов в пределах выемочного блока.

По основному признаку системы разработки делят на два класса:

— системы разработки пласта на полную мощность;

— системы разработки пласта с делением на слои.

С учетом дополнительных признаков оба класса систем можно разделить на группы:

— сплошные системы разработки;

— системы разработки длинными столбами;

— комбинированные системы разработки;

— системы разработки короткими очистными забоями;

— системы разработки без постоянного присутствия людей в очистном забое.

Группы систем разделяют на отдельные виды и разновидности, отличающиеся формой выработки, направлением движения очистного забоя, способом управления кровлей, схемой проветривания и т. д.

Рассмотрим некоторые системы разработки угольных месторождений.

При сплошных системах разработки очистные работы в пределах этажа или выемочного поля ведутся одновременно с проведением подготовительных работ. Эти системы применяются при разработке пологих, наклонных и крутых пластов небольшой и средней мощности. Сущность сплошных систем разработки сводится к выемке угля в пределах этажа или подэтажа сплошным забоем. Форма забоя может быть прямолинейной или уступной (потолкоуступной).

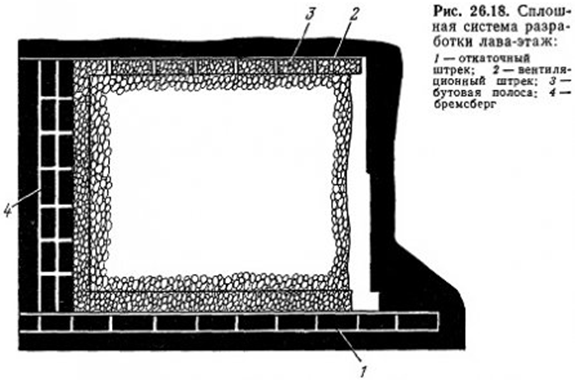

Если в пределах этажа располагается один сплошной прямолинейный забой, то такой вариант сплошной системы разработки называется «лава-этаж».

При разработке пологих и наклонных пластов с устойчивыми породами кровли применяют сплошную систему разработки лава-этаж (рис.1).

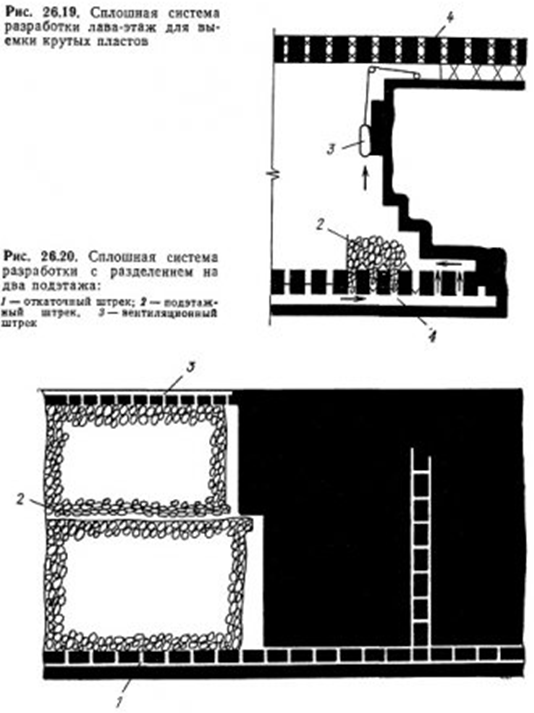

Откаточный штрек проходят с некоторым опережением лавы. По верхней границе этажа вслед за лавой проходят этажный вентиляционный штрек, который отделяют от выработанного пространства бутовой полосой. При разработке пластов средней мощности над откаточным и под вентиляционным штреками можно оставлять целики. Отбойку угля в лаве ведут комбайнами, стругами, врубовыми машинами или с помощью буровзрывных работ. Отбитый уголь грузят на конвейер и доставляют до откаточного штрека. При полной конвейеризации уголь от лавы до ствола транспортируют ленточными конвейерами. Достоинствами рассматриваемого варианта системы разработки являются небольшой объем подготовительных выработок и возможность применения эффективных выемочных и доставочных машин. К недостаткам варианта следует отнести небольшую скорость продвижения забоя, что затрудняет поддержание выработанного пространства, а также возможность прекращения добычи из всего крыла шахты в случае неполадок в лаве. При разработке крутых пластов с устойчивыми боковыми породами и крепком устойчивом угле применяют сплошную систему разработки. Как видно из рисунка, форма очистного забоя прямолинейная. Добыча осуществляется с помощью комбайнов 3, подвешенных на двух канатах — рабочем и предохранительном. Продвигается комбайн с помощью лебедки, установленной в вентиляционном штреке 4. Отбитый уголь скатывается в нижнюю часть этажа, где через улавливающие воронки 2 попадает на откаточный штрек 1. В случае отбойки угля отбойными молотками забою придают потолкоуступную форму. Для обеспечения безопасности работ соблюдается строгая последовательность ввода уступов в работу. При значительной высоте этажа его делят на два или три подэтажа. Каждый подэтаж сверху и снизу ограничен подэтажными штреками. Применяемую при этом систему называют сплошной системой разработки с разделением этажа на подэтажи (рис. 2).

Уголь из очистного пространства верхнего подэтажа доставляют по подэтажному штреку до бремсберга и на откаточный штрек. С удалением очистных работ длина доставки значительно возрастает. Возникает необходимость в устройстве нового бремсберга. Все это приводит к значительным затратам на доставку угля из верхнего подэтажа, что и является основным недостатком рассмотренного варианта системы.

Столбовые системы разработки применяются при разработке пластов средней мощности с различными углами падения. При этом особых требований к устойчивости боковых пород не предъявляется. Отличительной особенностью столбовых систем разработки является проведение подготовительных выработок в полном объеме до начала очистных работ. При такой схеме подготовки выработки предохраняются чаще всего угольными целиками. Транспортирование угля совпадает с направлением движения очистных забоев. Применение системы разработки длинными столбами по восстанию спаренными лавами (рис. 3) обеспечивает высокую концентрацию горных работ в пределах пласта.

Система успешно применяется при разработке пологих пластов. При углах падения пластов более 10—12° она имеет ограниченное применение из-за отсутствия эффективных средств комплексной механизации работ в таких условиях. Учитывая то, что в настоящее время ведется разработка таких средств, система найдет широкое применение и при отработке пластов с углами падения более 10—12°. Два выемочных столба подготавливаются тремя наклонными выработками. Уголь из лавы может транспортироваться либо по одной общей наклонной выработке, либо индивидуально для каждой лавы по транспортным выработкам. В зависимости от этого применяются различные схемы проветривания. Разработка мощных угольных пластов на всю их мощность производится либо щитовыми системами, либо системой подэтажных штреков. При щитовых системах выемка угля осуществляется под защитой специальных щитов (секционных щитов). Отбойка угля под щитом производится с помощью буровзрывных работ. Следует отметить, что при увеличении мощности пласта управлять щитом становится сложно, увеличиваются потери угля и растет объем подготовительных работ. Поэтому для разработки мощных угольных пластов широко применяют так называемые слоевые системы разработки (рис. 4), при которых мощные пласты делят на отдельные слои (горизонтальные, наклонные, поперечно-наклонные) таким образом, чтобы мощность слоев соответствовала средней мощности угольных пластов. В этом случае слои разрабатывают одной из систем, применяемых для пластов средней мощности в аналогичных горнотехнических условиях. Слои разрабатывают поочередно или одновременно с определенным опережением очистных забоев смежных слоев. Порядок выемки слоев может быть как восходящим, так и нисходящим.

При разработке пластов с разделением их на горизонтальные, наклонные и поперечно-наклонные слои могут применяться различные способы управления кровлей (рис. 4).

Источник