Столбовые системы разработки

Столбовая система разработки отличается от сплошной независимым ведением подготовительных и очистных работ в пределах выемочного поля. До начала очистной выемки все подготавливающие выработки, оконтуривающие выемочный столб, должны быть проведены на всю его длину.

Столбовые системы разработки применяются при любых способах подготовки шахтных полей. При этом очистной забой может двигаться по простиранию, падению и восстанию пласта, а также диагонально. Забой имеет обычно прямолинейную форму.

Достоинствами столбовой системы разработки являются основные недостатки сплошной системы: отработка подготовленного столба обратным ходом — от границы участка к вскрывающим выработкам позволяет погашать часть

выработок; имеется возможность доразведки выемочного поля подготовительными выработками; разделение подготовительных и очистных работ в пространстве позволяет более полно использовать механизацию подготовительных и очистных работ; в случае возникновения пожара имеется возможность изоляции его путем возведения герметичных перемычек.

Недостатки столбовых систем разработки:

большой объем подготовительных работ до начала очистных работ;

наличие тупиковых подготовительных выработок в период их проведения;

трудности с проветриванием, очистного забоя на сопряжении его с вентиляционным штреком.

Система разработки длинными столбами по простиранию может применяться при панельной и этажной схемах подготовки.

Область применения: пологие и наклонные пласты мощностью от 0,6 до 6 м; крутонаклонные и крутые пласты мощностью от 1,2 до 10 м.

Подготовленный этаж или ярус отрабатывают на всю наклонную высоту — этот вариант системы называется «лава -этаж» — или делят его на два (в отдельных случаях на три) подэтажа (подъяруса) — вариант системы с разделением на подэтажи (подьярусы).

Столбовая система разработки «лава — этаж» (лава -ярус) применяется, когда наклонная высота этажа (яруса) принимается равной 100 — 300 м, а длина столба — 1-2 км.

При панельной подготовке шахтного поля в панели могут располагаться две лавы — по одной на крыло — или одновременно отрабатываются два яруса и располагаются

четыре лавы — по две на крыло, по одной в каждом ярусе.

Рисунок 1.7 — Система разработки длинными столбами по простиранию

На рисунке 1.7 панель вскрыта наклонными стволами. При слабых вмещающих породах и при отработке пластов, склонных к самовозгоранию угля, ярусные штреки проводятся спаренными. Верхний конвейерный штрек оборудуется ленточным конвейером с установкой под лавой специального перегружателя. По мере отработки лавы этот штрек погашается.

Штрек, расположенный на 6 — 8 м ниже конвейерного, оборудуется рельсовыми путями и первоначально используется для вспомогательного транспорта. При переходе очистных работ на нижерасположенный ярус этот штрек становится вентиляционным.

В комплексно-механизированных лавах, где обеспечивается высокая нагрузка на забой, целесообразно на крыле панели располагать в работе одну лаву, так как это обеспечивает ее обособленное проветривание.

Столбовая система разработки с делением этажа на подэтажи применяется в тех случаях, когда этаж невозможно отработать одной лавой.

Этаж (ярус) разделяют по падению на две, очень редко на три части, которые отрабатываются соответственно двумя или тремя лавами. Смежные части подэтажей (ярусов) отделяются друг от друга промежуточными штреками, которые могут быть одиночными или парными в зависимости от схемы проветривания.

При этажной подготовке этаж разделяется не только по падению на подэтажи, но и по простиранию на выемочные поля. На пологих пластах длина поля по простиранию составляет 600-1000 м. Каждое выемочное поле обслуживается своим участковым бремсбергом.

Источник

Система разработки столбовым способом

12.2. СТОЛБОВАЯ СИСТЕМА РАЗРАБОТКИ

Столбовая система разработки предполагает разделение в пространстве и во времени очистных и подготовительных работ. При столбовой системе все подготавливающие выработки в выемочном поле проводят до начала очистной выемки.

Столбовая система позволяет отрабатывать подготовленный столб в обратном порядке — от границ этажа (яруса) к центру шахтного поля (панели), что позволяет погашать часть выработок.

Очистные забои при столбовой системе на пологих и наклонных пластах имеют прямолинейную форму, на крутых — прямолинейную и потолкоуступную. Они могут подвигаться по простиранию, падению, восстанию, или диагонально к линии простирания пласта.

При подвигании лавы по простиранию подготовленный этаж или ярус отрабатывают на всю наклонную высоту или делят его на два (в отдельных случаях три) подэтажа (подъяруса). При этом очистные забои в верхних подэтажах (подъярусах) опережают забои в нижних на 20—30 м. Вентиляцию лав, расположенных в подэтажах (подъярусах) одного этапа (яруса), осуществляют последовательно, с подсвежением исходящей струи или обособленно в зависимости от газоносности, угла падения, мощности пласта и длины лавы.

(При столбовой системе применяют как возвратноточную, так и прямоточную схему проветривания выемочного участка. Возвратноточная схема проветривания характеризуется тем, что направление движения исходящей струи воздуха противоположно направлению движения свежей При прямоточной схеме проветривания свежая и исходящая струи имеют одно направление.

Основным способом управления горным давлением в лаве при столбовой системе является полное обрушение, реже используют полную закладку выработанного пространства. При отработке тонких крутых пластов применяют также удержание кровли на кострах или плавное опускание.

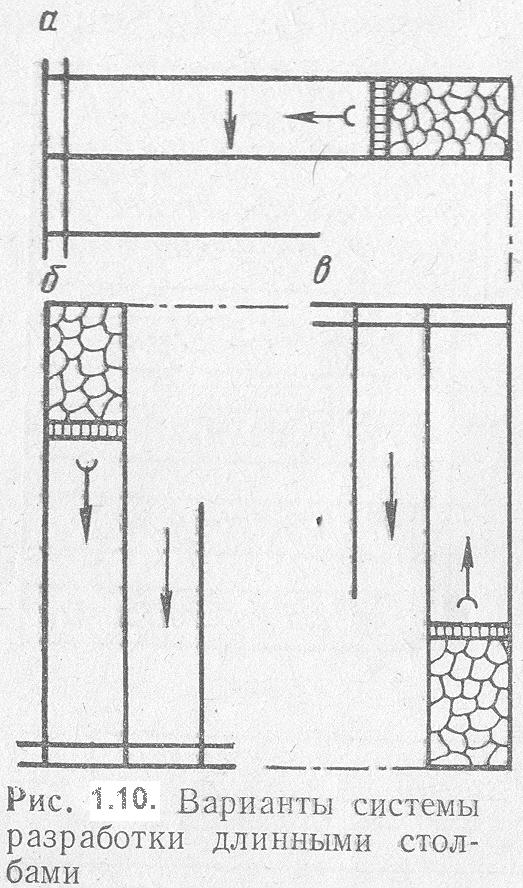

Рассмотрим варианты столбовой системы разработки пологих пластов при панельной подготовке шахтного поля. При разработке тонких пластов (рис. 12.1, а) от основного штрека 6, расположенного на транспортном горизонте, проводят три панельные выработки — один конвейерный бремсберг 4 и два ходка 5 (вспомогательный и людской). От бремсберга на длину столба проводят ярусные вентиляционные (1, 3) и конвейерный (2) штреки. На границе яруса, которая является и границей панели, штреки соединяют разрезной печью, в которой монтируют очистное оборудование. После этого начинают очистные работы Отработку столба ведут в обратном порядке — от границ панели к панельному бремсбергу. Добытый в очистном забое уголь транспортируют сначала скребковым, а затем ленточным конвейерами по конвейерному штреку до конвейерного бремсберга. Материалы и оборудование в лавы доставляют от основного откаточного штрека 6 по вспомогательному рельсовому ходку 5 и вентиляционному штреку 1. Свежий воздух в очистные забои подают по вспомогательному рельсовому и людскому ходкам 5 и конвейерным штрекам 2 Исходящую струю воздуха отводят по ярусному вентиляционному штреку 1, панельному вентиляционному штреку 7.

Для подготовки нижележащего яруса его вентиляционный штрек 3 проводят совместно с конвейерным штреком 2 вышележащего яруса. Так как проведение выработок по тонким пластам сопровождается выдачей на поверхность значительного объема пустой порода, то для его уменьшения вентиляционный

и конвейерный штреки проводят широким забоем, а отбитую породу размещают в раскоску. Для предотвращения утечек воздуха между указанными штреками отработку нижележащего яруса начинают после полной отработки и изоляции вышележащего яруса или производят изоляцию полосами из твердеющей закладки.

На пластах средней мощности и мощных между конвейерным и вентиляционным штреками смежных ярусов оставляют угольные целики шириной 15—25 м.

В целях снижения потерь угля в недрах широкое распространение получила столбовая система разработки без остав: ления целиков между выемочными выработками в соседних столбах. Сущность такого варианта системы заключается в том, что выемочную выработку действующего ётюлба повторно используют при отработке соседнего столба или выемочную выработку в соседнем столбе проводят вприсечку к выемочной выработке в отработанном столбе. По такой технологии на шахтах страны добывают 74,2 % общей добычи из действующих очистных забоев.

При повторном использовании выработок конвейерный штрек после отработки столба становится вентиляционным для нижележащего столба (рис. 12.1,6). Уголь транспортируют по конвейерным штрекам 4, конвейерному уклону 6 на полевой откаточный штрек 1. Свежий воздух в очистные забои подают с полевого штрека 1 по ходкам 5 и воздухоподающим (вентиляционным) штрекам 3. Исходящую струю отводят по конвейерным штрекам 4, фланговым ходкам 7 на полевой вентиляционный штрек 2. Указанный вариант столбовой системы характерен тем, что в очистных забоях используют нисходящее движение воздушной струи. Это возможно только в негазовых шахтах, а также в газовых шахтах при угле падения пласта не более 10°. На пластах, опасных по внезапным выбросам угля и газа, и метаноносных пластах с углом падения более 10° движение воздуха в очистных забоях и на всем дальнейшем пути, ка,к правило, должно быть восходящим.

При погоризонтной подготовке шахтного поля или выемочной ступени на газоносных пластах мощностью 0,7—3,5 м и углом падения до 10° применяют столбовую систему с отработкой столбов по падению (рис. 12.2, а). Характерными особенностями варианта являются поддержание конвейерного бремсберга позади очистного забоя и прямоточная схема проветривания. Длину столба для тонких и средней мощности пластов принимают равной 800—1000 м, длину лавы— 150—180 м.

В водообильных шахтах на пластах мощностью 0,7—2 м с углом падения не более 8° широко используют столбовую систему с отработкой столбов по восстанию (рис. 12.2, б). Длину выемочного столба, как правило, принимают равной до 1000 м,

Рис. 12.2. Столбовая система разработки с отработкой столбов по падению

(а) и восстанию (б):

а — одинарным забоем (1, 2 — соответственно вентиляционный и транспортный полевые штреки; 3 — воздухоподающий пластовый штрек; 4 — вентиляционный ходок; 5 — конвейерный бремсберг); б — спаренными забоями (1, 2 — соответственно транспортный и вентиляционный штреки выемочной ступени; 3 — вентиляционные ходки; 4 — конвейерный уклон; 5 — кроссинг)

длину очистного забоя— 150—200 м. От лавы уголь транспортируют до транспортного горизонта по конвейерному уклону, свежий воздух подается по ходкам, а отработанный отводится по конвейерному уклону. Один из ходков поддерживается позади лавы либо проводится вприсечку с охраной его бутовой полосой

Столбовая система разработки при этажной подготовке с делением этажа на подэтажи показана на рис. 12.3. Из лавы каждого подэтажа уголь транспортируют на этажный откаточный штрек. Между подэтажами проводят один (см. рис. 12.3, а) или два (см. рис. 12.3,6) промежуточных штрека. Два промежуточных штрека с оставлением между ними целиков угля проводят в случае обособленного проветривания лав в подэтажах. Верхние лавы опережают нижние соответственно на 10— 12 и 50—70 м. Между выемочными полями через каждые 350— 600 м проводят участковые скаты или промежуточные квершлаги. Длина лавы в подэтаже 60—100 м. Вертикальная высота этажа обычно равна 100—120 м. Порядок отработки подэтажей нисходящий. Область применения указанного варианта системы: крутонаклонные и крутые пласты мощностью 1,2— 2,4 м.

Разновидностью столбовой системы является также так называемая щитовая система, применяемая на мощных крутых пластах (рис. 12.4). Этаж делят по простиранию промежуточ-

Рис. 12.3. Столбовая система разработки при этажной подготовке с делением этажа на подэтажи:

1— этажный вентиляционный штрек; 2 — углеспускной и воздухоподающий скаты; 3 — этажный откаточный штрек; 4 — промежуточный штрек

ными квершлагами 4 на выемочные поля длиной по 250—300 м. В пределах каждого выемочного поля ближе к почве пласта проводят вентиляционный (2) и откаточный (5) полевые этажные штреки, которые сбивают с пластом квершлагами 3 и 4. По пласту проводят на длину выемочного поля вентиляционный (1) и откаточный (5) штреки. Для облегчения передвижения людей, повышения надежности эксплуатации щитового перекрытия и снижения затрат на доставку оборудования этаж делят промежуточным штреком 7 примерно на две равные части. Из-под щита уголь доставляется на откаточный штрек 5 самотеком по углеспускным печам. Достоинствами щитовой системы — отсутствие процесса крепления забоя, незначительная трудоемкость работ по управлению кровлей, малый расход материалов и относительно высокая производительность труда рабочего по забою, недостатки — высокие (до 40%) потери

угля, сложность управления щитовым перекрытием и повышенная пожароопасность при отработке пластов с углем, склонным- к самовозгоранию.

К общим достоинствам столбовой системы относят: проведение выемочных выработок в массиве, не подверженном непосредственному влиянию очистных работ, и в соответствии с этим большая их устойчивость; разделение в пространстве и времени подготовительных и очистных работ в выемочном поле; получение дополнительной информации о горно-геологи-ческих условиях залегания пласта при подготовке запасов к выемке; возможность погашения выемочных выработок по мере подвигания очистных забоев.

Недостатками системы разработки являются: большой

объем проведения выработок до начала очистных работ; сложность проветривания длинных (до 1500 м) выемочных вырабо-ток при их проведении, особенно на высокогазоносных пластах; необходимость поддержания длинных выемочных выработок как в период их проведения, так и во время ведения очистных работ.

Доля столбовой системы разработки в общей добыче из действующих очистных забоев составляла в 1988 г. около 78%.

Источник

3.3.2. Панельно-столбовая система разработки с применением самоходного оборудования.

Сущность. Отработка запасов панели производится на всю ширину с регулярным оставлением в очистном пространстве столбчатых поддерживающих целиков.

На всех технологических процессах применяется самоходное оборудование.

Условия применения. Мощность рудной залежи — от 3 до 10 м, угол падения — до 10 град. Ценность руды не выше средней. Руда и вмещающие породы – устойчивые.

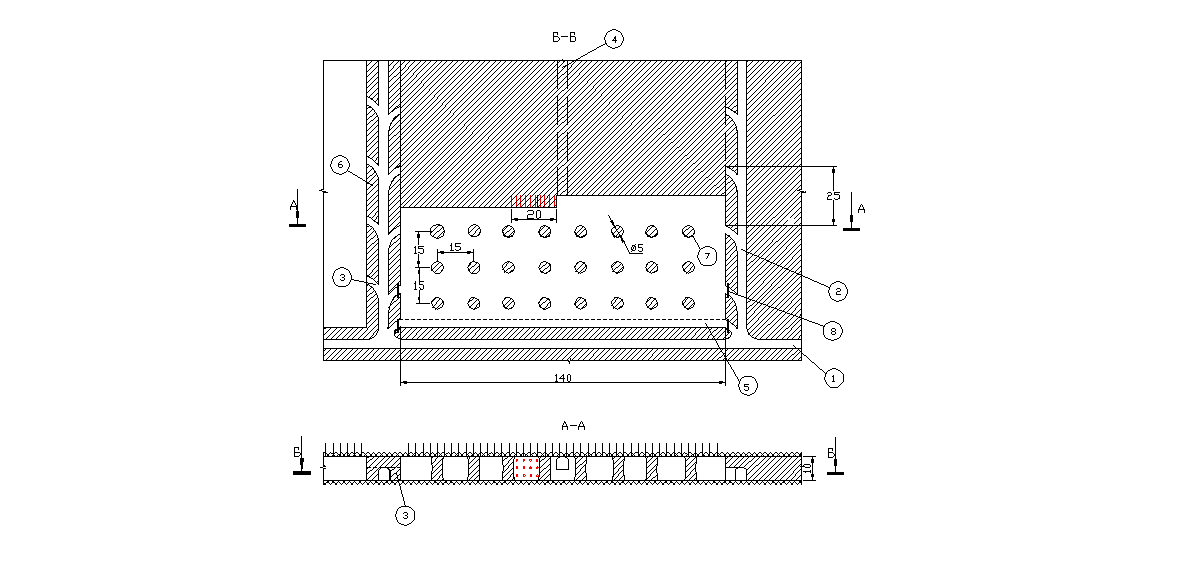

Вариант системы применяется на Жезказганском руднике (рис. 7).

Рис. 7. Панельно-столбовая система разработки с применением самоходного оборудования

1-откаточный штрек; 2-доставочный штрек; 3-заезды; 4-вентиляционный штрек; 5-разрезной штрек.

Подготовительные работы заключаются в проведении откаточного (транспортного) панельного штрека (1) и рудных панельных штреков (2), из которых через каждые 25-40 м проходятся заезды (3), служащие для сообщения с очистным пространством и подачи в него свежего воздуха.

Нарезные работы заключаются в проведении разрезного штрека (5), который соединяет первую пару заездов, и из которого возможно развитие фронта очистной выемки. Кроме того, для целей проветривания – выдачи загрязненного воздуха из очистного пространства, по оси панели у кровли залежи проходят вентиляционный штрек (4), который сбивается со сборным вентиляционным штреком горизонта.

Очистная выемка. Отработка запасов панели осуществляется широким забоем с помощью шпуровой отбойки. Шпуры глубиной до 5 м бурятся самоходными буровыми установками. За один взрыв отбивается полоса забоя длиной до 15-20м. Доставка руды осуществляется погрузо – доставочными машинами непосредственно к главному стволу (при расстояниях от забоев до главного ствола не превышающих эффективную длину доставки используемого оборудования), или к пункту погрузки в автосамосвалы, если длина шахтного поля более 1000м.

Вдоль откаточного штрека со стороны панели оставляют ленточный целик (6), который отделяет штрек от выработанного пространства и обеспечивает нормальные условия для проветривания. Кровлю панели крепят железобетонной анкерной крепью по сетке от 1*1м до 2*2м в зависимости от характера пород кровли. Для сохранности междупанельных ленточных и внутрипанельных столбчатых целиков (7) при их оформлении применяют контурное взрывание. Кроме этого столбчатые целики для обеспечения устойчивости дополнительно могут обвязывать металлическими канатами, сеткой или покрывать торкретбетоном.

Проветривание осуществляется за счет общешахтной депрессии. Свежий воздух с откаточного горизонта поступает на рудный панельный штрек и далее в отрабатываемую камеру. Загрязненный воздух поступает на вентиляционный штрек и далее к сборной вентиляционной выработке и по ней — к вентиляционному стволу.

Управление горным давлением осуществляется с помощью междупанельных и внутрипанельных целиков, размеры которых определяются расчетом.

Охрана труда. Необходимы контроль кровли, своевременная оборка заколов и установка анкерной крепи.

Технико-экономические показатели. Производительность забойного рабочего до 100 т/см-чел. Потери, вследствие оставления целиков, высокие – до 25%. Разубоживание – 5-7%, из-за неточности отбойки.

Источник