- Как реализуется подземная добыча подземных ископаемых?

- Подземная разработка пластовых месторождений

- Вскрывающие выработки

- Подготовка пластов к добыче

- Очистные работы в угольных шахтах

- Основы подземной разработки рудных месторождений

- Системы разработки рудных месторождений

- Система подземной разработки с самообрушением: тенденция перехода к крупным проектам и сопутствующие риски

- Общая информация

- Способность массива к самообрушению

- Риски обрушения

- Управление обрушением

Как реализуется подземная добыча подземных ископаемых?

Подземная разработка рудных и нерудных месторождений (подземная разработка месторождений полезных ископаемых) — это совокупность работ по вскрытию, подготовке и очистной выемке месторождения. Вскрытие и подготовка осуществляются посредством проведения выработок. Забои проводимых выработок называются подготовительными. Выемку полезного ископаемого ведут в очистных забоях, применяя при этом различные способы его разрушения. Очистные забои необходимы для выемки полезного ископаемого. При подземной разработке рудных месторождений наиболее распространен взрывной, а при добыче ископаемых углей — механический способ разрушения тела руды или угленосного горизонта.

Комплекс подъемных машин и оборудования называют шахтным подъемом. В него входят скребковые контейнеры, ленточные конвейеры, вагонетки, гидротранспорт — для подъема добытого угля. Скреперная доставка, виброустановки и локомотивная откатка — для транспортировки добытой руды.

Добытая руда зачастую содержит 3-5% необходимого продукта, следовательно ее необходимо подвергнуть процессу обогащения — совокупности процессов первичной обработки минерального сырья, добытого из недр, в процессе которого происходит разделение полезных минералов от пустой породы.

Подземная разработка пластовых месторождений

Добыча твердых полезных ископаемых подземным способом осуществляется в три стадии: вскрытие, подготовка и очистные работы. Вскрытие — проведение горных работ, обеспечивающих доступ с поверхности земли к залежи полезного ископаемого (в соответствии с требованиями безопасности их должно быть не менее двух). К вскрывающим выработкам относятся стволы, штольни, квершлаги (горизонтальные горные выработки не имеющие выхода на поверхность), слепые стволы, гезенки (вертикальная горная выработка не имеющая выхода на поверхность) и шурфы (вертикальная выработка для проведения разведки)..

Подготовляющие выработки обеспечивают шахту необходимым инвентарем для проведение очистки, по ним осуществляется транспорт готовой продукции, пропускают необходимое количества воздуха для функционирования шахты.

Очистные работы — основная стадия подземной разработки полезных ископаемых. Эксплуатацией месторождения называют период ведения очистных работ.

Вскрывающие выработки

Вскрывающие выработки при подземный способ разработки месторождений делятся на следующие типы:

1) Основные (главные) — для выдачи полезного ископаемого на поверхность.

2) Вспомогательные — для других целей (например спуск-подъем людей и оборудования).

3) Капитальные — служат весь срок отработки запасов шахты.

4) Горизонтные — служат в течение времени отработки запасов между смежными транспортными горизонтами — пологое падение

5) Этажные — функционируют пока разрабатываются запасы одного этажа.

Подземная разработка пластовых месторождения начинается с выбора способа и схемы вскрытия, что зависит от множества факторов: размеров шахтного поля, угла падения пласта, количество пластов и расстояние между соседними, рельеф поверхности, глубина залегания, удароопасность угольных пластов и их склонность к самовозгоранию, и другие.

По полученным данным выбирают методику проведения работ по вскрытию: вскрытие штольнями, наклонными стволами с капитальным квершлагом, вскрытие вертикальными стволами с горизонтальными квершлагами или комбинированное вскрытие.

Подготовка пластов к добыче

После проведения работ по вскрытию месторождения, его необходимо подготовить к добыче полезного ископаемого в очистных забоях. Этот процесс состоит из двух этапов: способ подготовки, на котором проводят подготавливающие выработки на уровне транспортного горизонта и пластовая подготовка, при которой транспортные штреки проводят по угольному пласту. Пластовая подготовка изредка заменяется на полевую (если имеются неустойчивые боковые породы и на пластах с углями, склонными к самовозгоранию) при которой полевые штреки в породах лежащего бока.

Далее проводят подготавливающие выработки в плоскости пласта, для создания очистных забоев принятой длины в количестве, обеспечивающем принятую производственную мощность шахты (количество полезного ископаемого, добытого в единицу времени).

Очистные работы в угольных шахтах

Подземные разработки угольных месторождений кроме непосредственно выемки полезного ископаемого под очистными работами включат еще крепление забоя и управление кровлей. Очистная выемка — совокупность процессов отбойки, погрузки на забойный контейнер и доставка угля до ближайшей транспортной выработки.

Очистной забой — забой, в котором осуществляется массовая добыча полезного ископаемого. В зависимости от длины забоя различаются технологии выемки угля. В лавах (длинные забои) применяется фланговая и фронтальная схема выемки. При фланговой схеме выемка угля осуществляется выемочной машиной, перемещающейся вдоль забоя перпендикулярно к направлению его подвигания. При фронтальной выемке отделение угля от массива осуществляется выемочной машиной одновременно по всей длине очистного забоя без участия людей.

Выемочные машины — общее название, объединяющее в себе следующие горно-проходческие комплексы: комбайны, струги, агрегаты, гидромониторы, механогидравлические машины. Отдельно при добыче угля стоят буровзрывные работы.

Для доставки угля в лавах на пологих и наклонных пластах применяются скребковые конвейеры. Они получили широкое распространение, так как относительно просты по конструкции, пригодны к тяжелым условиям эксплуатации, приспособлены для работы с очистными комбайнами, стругами и механизированными крепями.

Крепь очистных выработок — искусственное сооружение, возводимое для предотвращения обрушения пород кровли сохранения необходимой площади поперечного сечения призабойного пространства и управления горным давлением.

Основы подземной разработки рудных месторождений

Залежи рудных месторождений большей частью имеют крутое или наклонное залегание. В целях удобства разработки их по падению делят на этажи с определенной высотой и длиной, иначе говоря — рудное тело. В зависимости от условий залегания рудных тел применяется вскрытие вертикальными, наклонными стволами или штольнями. Самый распространенный способ — вскрытие вертикальными стволами, от которых отходят квершлаги на каждом горизонте.

Если рудное месторождение находится в горной местности, то применяют вскрытие штольнями, от которых отходят слепые вертикальные стволы с подъемной установкой на штольневом горизонте.

Подготовка рудных тел к очистной выемке похожа на подземные разработки угольных месторождений, так же как и при подземной разработке угольных месторождений подготовка рудных тел к очистной выемке начинается с проведения сети подготовительных выработок:

- по типу подготовительных выработок — штрековая и ортовая

- по расположению выработок по отношению к рудному телу — рудную, полевую и комбинированную

- по схеме движения транспорта — тупиковую и кольцевую

При очистной выемке руды выполняются следующие основные производственные процессы:

- Отбойка руды — процесс отделения руды от массива в блоке с одновременным дроблением ее на куски.

- Вторичная дробление — для соответствия условиям технологического процесса, по которым отбитая руда должна иметь куски определенной крупности

- Выпуск и доставка руды — перемещение рудной массы от мест отбойки до транспортных выработок блока

- Управление горным давлением — естественное поддержание очистного пространства, обрушение вмещающих пород, искусственное поддержание очистного пространства

Системы разработки рудных месторождений

Системы разработки с естественным поддержанием очистного пространства — основано на использовании естественной устойчивости руды и вмещающих пород. Для них характерны более высокая производительность блоков, ниже трудоемкость и себестоимость добычи. Однако они отличаются значительными потерями руды в целиках: 25-35%.

Системы разработки с обрушением руды и вмещающих пород — отличаются невысокими затратами на контролирование горного давления. Это высокопроизводительные системы, но имеющие повышенные потери отбитой руды и ее высокая потеря вследствие неполного выпуска руды из блока.

Системы разработки с искусственным поддержанием очистного пространства — для них характерны высокие затраты на возведение закладки или крепи, либо то и другое, более низкие потери и разубоживание.

Источник

Система подземной разработки с самообрушением: тенденция перехода к крупным проектам и сопутствующие риски

Майк Сэнди (Mike Sandy), главный инженер-геотехник АМС Consultants, руководитель направления — геотехника; Лео Доусон (Leo Dawson), главный горный инженер АМС Consultants

С тех пор как в середине 1990-х годов профессор Деннис Лобшир опубликовал фундаментальную работу «Система разработки с обрушением: современный уровень развития», практика отработки рудных тел с использованием систем с самообрушением горной массы получила развитие и стала применяться к более устойчивым типам горных пород и в более широком масштабе, став предпочтительным методом для рудников, отрабатывающих глубоко залегающие и массивные рудные тела.

Система разработки с помощью блочного обрушения, как видится, обеспечивает сравнительную эффективность и масштабность производства (валовая добыча), которые ранее считались возможными только при разработке крупных открытых карьеров. Видение и направление развития компаний, разрабатывающих новые крупные месторождения, заключается в достижении концепции автоматизированного «горного завода» с расчётом на то, что за первичной фазой проектирования и капиталоёмкого строительства последует фаза долгосрочного низкозатратного и надёжного производства. Однако опыт отрасли показывает, что это редко происходит в реальности: на самом деле история зарегистрированных инцидентов, происходящих при блочном обрушении по всему миру, демонстрирует, что лишь немногие рудники, использующие эту систему разработки, остаются незатронутыми потенциально катастрофическими несчастными случаями, которые по большому счету неизвестны в остальной горнодобывающей отрасли. Многие из таких инцидентов привели к значительному снижению эффективности рудников в сравнении с проектными ожиданиями. В данной статье рассматриваются некоторые из новых практик указанной системы разработки, а также последствия общеизвестных и менее известных рисков для рудников с системами разработки с самообрушением (валовая добыча), которые были выявлены за последние три десятилетия.

Общая информация

Блочное обрушение — это термин, используемый для способа подземной добычи, который заключается в подсечке крупного минерализованного горного массива с целью нарушения его устойчивости, что приводит к естественному отрыву и обрушению находящегося сверху вертикального рудного столба. Отбитую таким образом горную массу можно затем перепустить через сеть выпускных выработок, пройдённых в основании рудного блока. Процесс естественного обрушения приводит к значительному снижению количества производственных операций и сокращению затрат на экстенсивную отработку рудного тела, а также к уменьшению объёмов бурения и взрывных работ по сравнению с тем, что требуется при использовании традиционных систем разработки.

Обрушение горной массы происходит в результате разрушения по естественным трещинам в сочетании (в некоторых случаях) с новыми трещинами, образовавшимися в ослабленных жилах или в неповреждённом массиве. В данной статье термин «блочное обрушение» используется в общем смысле и включает блочное обрушение, панельное обрушение и другие варианты этой системы разработки.

Рудники и проекты, ведущие валовую добычу с применением системы с самообрушением, разбросаны по всему миру, как показано на рис. 1. Опыт, накопленный на ранней стадии эксплуатации современных механизированных рудников с системами разработки с блочным обрушением — Эль-Теньенте, Андина, Хендерсон и Премьер, в значительной степени способствовал формированию базы знаний и привёл к появлению указанной работы профессора Д. Лобшира (1995) и развитию множества современных рудников, применяющих эту систему разработки.

В середине — конце 1990-х годов появилось следующее поколение современных рудников, использующих системы блочного обрушения, с производительностью от 10 000 до 30 000 т/сут: Палабора, Нортпаркес, Риджвей и Фрипорт (Глубокая рудная зона в Индонезии — ГРЗ). Начиная с 2000 года было разработано несколько «суперрудников», применяющих систему с самообрушением: Кадия-Ист, Оюу-Толгой, Грасберг и расширение рудника Эль Теньенте. Их производительность составляет около 100 000 т/сут.

В качестве демонстрации размера финансовых обязательств, необходимых для разработки таких «суперрудников» новой эры, приведём пример рудника Грасберг, где применяется блочное обрушение. От начала проходки подходных выработок до добычи в первом блоке потребовалось 12 лет, а размер капитальных затрат составил 3,7 млрд долл. США [Де Вульф и Росс, 2016]. Проходка ствола на Оюу-Толгой началась в 2005 году, а первая добыча с использованием системы с обрушением ожидается только к 2023 году, при этом капитальные затраты составили 6,8 млрд долл. США [Turqoise Hill, 2020].

Способность массива к самообрушению

Ключевым нововведением профессора Д. Лобшира стало внедрение модифицированной рейтинговой классификации массива горных пород (MRMR) и ее применение при оценке потенциального обрушения блоков рудного тела с учётом комбинации оцененных горно-геологических условий и ожидаемых аспектов планирования обрушения.

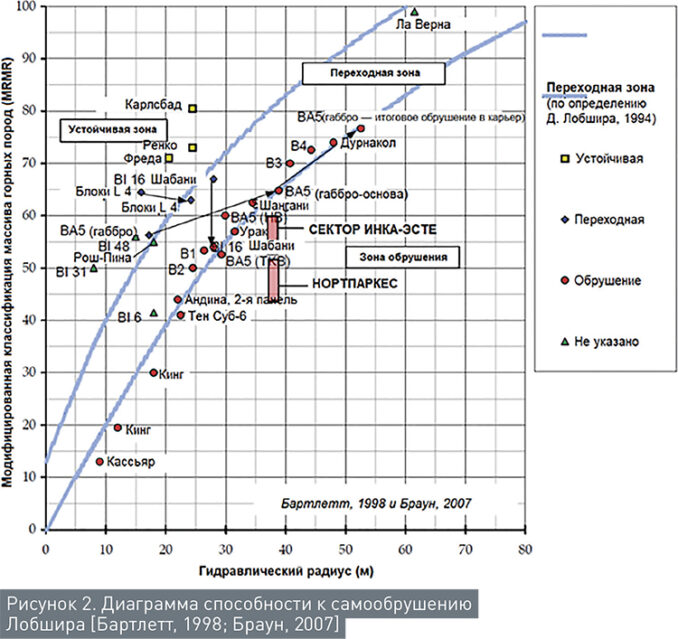

Профессор Лобшир представил эмпирическую схему «обрушения» с точками, представляющими различные шахты, блоки или панели. Каждая точка определяется соответствующим значением MRMR и расстоянием или гидравлическим радиусом (ГР 1 ) — «площадь» добычи.

Эта схема делится на «устойчивые», «переходные» и «обрушаемые» зоны. Путём сравнения значения MRMR (или диапазона ожидаемых значений MRMR) с планируемым гидравлическим радиусом «площади» добычи любой предлагаемый проект можно сравнить с известными контрольными проектами, чтобы определить «эмпирическую» классификацию устойчивости или потенциала обрушения (рис. 2).

Например, для гарантированного обрушения рудное тело, чьё значение МРМР, по оценке, равно 60, должно иметь минимальный гидравлический радиус 35 м, который называется «критический ГР». Для квадратной подсечки это равнозначно блоку размером 140 × 140 м.

ГР можно рассчитать для любой формы массива, хотя при удлинении формы подсечки в одном направлении необходимо соблюдать осторожность, поскольку увеличивается риск возникновения арочного эффекта поперёк более короткого участка массива. Браун (2007) считает, что ГР может быть удовлетворительным индикатором способности массива к самообрушению при соотношении его сторон менее 3.

Несмотря на широкое использование эмпирических схем для предварительной оценки потенциала обрушения, важно понимать их ограничения, в частности системы МРМР Лобшира. Она требует серьёзных инженерно-технических оценок и интерпретации для применения корректировок к измеренным параметрам массива горных пород и учёта структурного влияния и эффекта напряжения, характерных для конкретного горного участка.

Схема способности к самообрушению опирается на фактический опыт ведения горных работ в прошлом, многие из которых проводились для добычи горной массы с низкими показателями качества массива, при неглубокой разработке или слишком давно, и поэтому их трудно повторно проанализировать. Экстраполирование опыта за пределами плотно заполненных участков диаграммы несёт в себе повышенный риск неожиданного поведения горного массива.

Значительная часть последующих отраслевых исследований предпринималась с целью пересмотра этой системы, с тем чтобы она была более технологичной. Также предпринимались значительные усилия по применению более точных инженерных инструментов, в частности нелинейного численного моделирования. Эти инструменты могут более упорядоченно представлять процесс обрушения и связанное с ним физическое поведение массива горных пород.

Несмотря на ограничения, о которых говорилось выше, важность диаграммы Лобшира заключается в том, что впервые широкая группа горнотехнических специалистов смогла начать активно рассматривать блочное обрушение для новых проектов подземной разработки. Ранее этот способ разработки преимущественно развивался на уже эксплуатируемых рудниках и основывался на перспективных испытаниях, направленных на определение того, что работает эффективнее в известных горно-геологических условиях. С этим методом началась современная эра проектирования массивных блочных обрушений и применения данной системы разработки в более прочных породах в сочетании с интенсивной механизацией и технологиями автоматизации горных работ. Горнодобывающие компании, обладающие минимальными знаниями или опытом применения этого метода, внезапно бросили вызов парадигмам данного метода, который ранее считался способом разработки «на крайний случай», применимым только к очень неустойчивым рудным телам.

Лео Доусон, соавтор данной работы, в середине 1990-х годов представил опыт разработки месторождения Нортпаркес с помощью блочного обрушения (Доусон, 1995) в рамках новой эры проектов с использованием систем разработки с самообрушением. Важно отметить, что блочное обрушение на руднике Нортпаркес было спланировано в тесном сотрудничестве с рядом ведущих специалистов по геомеханике, включая профессора Д. Лобшира.

Майк Сэнди, другой соавтор этой статьи, опубликовал множество статей по геомеханике и в настоящее время консультирует ряд глобально значимых горнодобывающих компаний, включая несколько крупных рудников, где применяется система добычи с обрушением.

За 25 лет, прошедших с момента публикации основополагающей работы Д. Лобшира, произошло взрывное развитие новых аналитических методов и способов предварительной подготовки массива горных пород и его мониторинга, а также новых проектов по разработке месторождений с помощью обрушения. Метод блочного обрушения, при его правильном применении в подходящих рудных телах, обеспечил не имеющую аналогов производительность и эффективность подземных рудников, приближаясь по своей конкурентоспособности к глубоким открытым карьерам. Однако, прежде чем рассматривать применение блочного обрушения, потенциальные инициаторы проекта должны задать два важнейших вопроса, а именно: «Что нам необходимо знать, чтобы рассматривать блочное обрушение?» и «Каковы основные риски, связанные с блочным обрушением?».

Риски обрушения

Блочное обрушение поставило проектировщиков горных работ перед сложнейшей головоломкой: рудное тело должно быть достаточно неустойчивым, чтобы оно могло обрушиться, и в то же время достаточно устойчивым для того, чтобы оставаться стабильным во время подсечки массива и в ходе выемки отбитой руды. Точное планирование блочного обрушения требует детального знания рудного тела и вмещающих пород, подлежащих обрушению. Хеслоп (2000) считает, что отработка с помощью блочного обрушения отличается от большинства других способов разработки без самообрушения тем, что в ней геотехническая характеристика массива горных пород не менее важна, чем оценка распределения полезных ископаемых, а определение запасов руды требует «правильного понимания ресурсных и геотехнических моделей, факторов физического воздействия на направление выпуска горной массы и динамических влияний стратегии выпуска горной массы».

Блочное обрушение также должно быть спроектировано, выстроено и произведено в соответствии с самыми высокими стандартами ведения горных работ. На сегодняшний день эти требования оказались трудновыполнимыми, о чем свидетельствуют многочисленные крупные инциденты на всех известных рудниках, где применяется блочное обрушение. Де Вульф и Росс (2016) утверждают, что проекты разработки с обрушением горной массы редко завершаются вовремя и в рамках бюджета, а основным недостатком обрушения больших панелей является то, что в этом случае «нет альтернатив, если возникнут проблемы». Эти авторы считают, что такие проекты должны разрабатываться поэтапно.

Ряд серьёзных несчастных случаев при разработке с самообрушением, получивших большую известность в последние годы, были классифицированы и оценены в данной работе для наглядности, как показано в табл. 1.

Авторы настоящей статьи считают, что крупные инциденты при разработке с самообрушением произошли из-за одной или обеих причинно-следственных связей:

• недостаточные знания и анализ рудного тела: существенные геотехнические неопределённости не были должным образом разрешены, а анализ данных о породах был неточным или не обновлялся для включения новой информации;

• ненадлежащее планирование и управление обрушением: планирование горных работ было направлено на навязывание финансово предпочтительной системы разработки массива горных пород, а не на следование фундаментальным принципам планирования и управления обрушением. Хотя такие ситуации, как известно, стимулируют инновации, фактическое исполнение горных работ при таких условиях, как правило, связано с существенным риском.

Упрощённая схема начала блочного обрушения и его последовательности показана на рис. 3. В процессе выполнения последовательности обрушения может возникнуть ряд проблем. В качестве примера крупных инцидентов приведены следующие опубликованные случаи из практики.

Большой воздушный карман и стерилизация рудного столба — пример рудника Нортпаркес (участок блочного обрушения E26, блоки 1 и 2) [Стегман и др., 2018].

В 2009 году на руднике Нортпаркес (1-й блок участка Е26) произошёл мощный воздушный удар, в результате которого погибли четыре работника шахты. Это трагическое событие было вызвано быстрым обрушением блока и катастрофическим падением потолочного целика в большой воздушный карман в освобождённом от руды пространстве, который образовывался в течение некоторого времени из-за медленного темпа блочного обрушения и чрезмерного выпуска горной массы на этапе продвижения обрушения блока.

Работы во 2-м блоке участка E26 велись по-другому: разработка очень быстро дошла до основания 1-го блока, в результате чего вокруг верхней части блока возникла значительная сейсмичность и происходили горные удары. Добыча на руднике прекратилась раньше, чем планировалось, по причине масштабного разубоживания глиной (из вышележащего блока 1), при этом было извлечено только 60 % запасов. В итоге было установлено, что этот инцидент в значительной степени являлся результатом незавершённого продвижения обрушения, что поставило под сомнение качество знаний о рудном теле, используемых для прогнозирования обрушения, включая моделирование, а также способность точно отслеживать продвижение обрушения.

Впоследствии выяснилось, что инициирование обрушения началось на ослабленном участке массива горных пород, что привело к быстрому и избирательному продвижению обрушения вглубь более слабого участка массива. Тем самым произошло изолирование руды из более устойчивого участка массива внутри полости обрушения.

Значительные повреждения выработок на горизонте выемки и сейсмичность — пример рудника Эль-Теньенте, 4-й блок [Алвиал, 1992].

На руднике Эль-Теньенте уже более 100 лет применяется масштабная система блочного обрушения. До 1980-х годов большая часть добычи производилась из относительно неустойчивой «вторичной» руды. По мере продвижения горных работ в более устойчивую «первичную» руду в 4-м блоке на горизонте выемки наблюдалась сильная неустойчивость пород. Проблемы в основном были обусловлены напряжением пород, хотя взаимодействие с геологическими структурами, а также плохая проектировка и неправильная последовательность разработки также являлись важными сопутствующими факторами. Мощные горные удары и обрушение подготовительных выработок привели к серьёзному сбою в добыче, снижению извлечения запасов и дополнительным затратам на восстановление.

Общая площадь обрушения в 4-м блоке рудника Эль-Теньенте превысила 35 тыс. кв. м, что составляет почти 20 % площади производственного участка, где применялась система разработки с самообрушением.

Впоследствии было принято решение о переходе с горизонта 4-го блока на новый нижележащий добычной горизонт. Для сведения к минимуму риска повреждения добычного горизонта была разработана новая система инициирования обрушения, известная как «опережающая подсечка», предназначенная для внедрения на будущих участках добычи с высоким уровнем напряжения горного массива.

Значительные повреждения выработок на добычном горизонте выемки и задавливание (деформация) выработки — пример рудника Каллинан (блок BA5) [Бартлетт и Кролл, 2000].

Серьёзные повреждения и задавливание выработок потребовали проведения масштабных восстановительных работ, ухудшили производительность и привели к стерилизации запасов. Неправильная интерпретация численного моделирования не смогла выявить геотехнические проблемы. Эти проблемы можно было бы выявить до того, как они приобрели серьёзный характер, с помощью тщательного документирования пород, лабораторных испытаний и подземного картирования в сочетании с мониторингом за горно-геологическими условиями.

Реакцией на возникшие осложнённые условия добычи стало изменение последовательности добычи в новых блоках на опережающую подсечку, введение строгого контроля за опережением/запаздыванием работ и общей последовательностью разработки, а также применение значительно улучшенного крепления.

Управление обрушением

Многие из проблем, описанных выше, скорее всего, возникнут на рудниках, где горные работы ненадлежащим образом спланированы или плохо управляются. Недостаточное знание рудного тела и характеристик массива горных пород значительно увеличивает риск того, что производительность не будет соответствовать ожиданиям.

И наоборот, хорошо структурированная и должным образом обеспеченная ресурсами программа геологических и геотехнических исследований в поддержку исследований для проектирования горных работ и в сочетании с эффективным управлением обрушением в ходе реализации проекта уменьшит риск снижения производительности работ.

Тщательно продуманная и внедрённая система управления обрушениями имеет важное значение для достижения запланированного увеличения производительности, темпов добычи и извлекаемости запасов. Как было описано Куэлло и Ньюкомбом (2018), от инициирования обрушения и проходки до полноценного производства процесс управления обрушением и связанная с ним стратегия выпуска горной массы имеют четыре основные цели:

1. Управление и, если необходимо, ограничение выпуска горной массы по мере увеличения первоначального освобождающегося от руды пространства в целях недопущения образования воздушного кармана.

2. Последовательность и планирование прогрессирующей подсечки для управления напряжением в опорном массиве обрушаемого блока.

3. Обеспечение продвижения обрушения согласно плану и при необходимости изменение стратегии выпуска горной массы, если обрушение на некоторых участках происходит слишком быстро или затрудняется изменяющимися геотехническими условиями.

4. Управление текущим выпуском горной массы из освобожденного от руды пространства для ограничения попадания разубоживающего материала и максимизации извлечения руды.

Надлежащее понимание прогрессии обрушения и реакции окружающего массива горных пород и чёткое представление о форме насыпи обрушенной горной массы имеют решающее значение для эффективного управления обрушением и в конечном счёте для извлечения запасов. Для достижения этой цели необходима должным образом разработанная и реализуемая программа мониторинга за обрушением.

Заключение

В настоящее время планируются и разрабатываются рудники с применением систем блочного обрушения для извлечения глубокозалегающих, массивных рудных тел в масштабах производства, аналогичных крупным открытым карьерам. Блочное обрушение также планируется, ведутся соответствующие подготовительные работы в горных массивах, о которых не имелось хорошего понимания до начала разработки проекта. Последствия ведения горных работ, приведённые в данной статье, оказались слишком дорогостоящими. Некоторые из этих проектов, скорее всего, не стали бы реализовываться, если бы их риски были поняты, а сами проекты должным образом оценены до начала их реализации.

Основываясь на знакомстве авторов с множеством проектов разработки с использованием систем с самообрушением, следует отметить, что ключевой ошибкой при такой разработке является то, что после того, как блочное обрушение было оценено как потенциально целесообразный способ добычи, который может быть применен для конкретного подземного рудного тела, эти проекты планировались и разрабатывались с самой ранней стадии с единственным потенциальным решением. Управление рисками при реализации крупных проектов по подземной добыче полезных ископаемых должно включать в себя доказательство концептуального опробования системы добычи в новых рудных телах, а альтернативные проектные решения должны сохраняться на этапах реализации проекта вплоть до финальной стадии принятия обязательств по реализации проекта.

Ключевой вывод данной статьи заключается в том, что при рассмотрении потенциального проекта добычи с применением блочного обрушения следует проявлять большую осторожность. Существует постоянная потребность в непрерывном развитии знаний о рудных телах и активном пересмотре проектных планов в ответ на меняющиеся знания. Необходимо проводить углублённые программы исследований, разрабатывать и активно управлять планом проекта, включающим оценку рисков, с тем чтобы обоснованные решения принимались только по мере получения соответствующей информации. В противном случае это, скорее всего, приведёт к неблагоприятному балансу рисков и вознаграждений при разработке предлагаемого проекта с использованием блочного обрушения.

1 ГР используется для описания расстояния, например, подсечки. ГР — это произведение площади блока обрушения в плане, разделённое по периметру.

Alvial J, 1992. Analysis of the extraction at Teniente 4 Sur LHD, Proc. MASSMIN 92, SAIMM, Johannesburg.

Cuello D and Newcombe G, 2018. Key geotechnical knowledge and practical mind planning guidelines in deep high stress hard rock conditions for block and panel caving, Caving 2018 — Proceedings of the 4th International Symposium on Block and Sublevel caving Y Potvin and J Jakubec (eds), Vancouver.

Dawson L, 1995. Developing Australia’s First Block Cave Mine — The Northparkes E26 Lift 1 Mine, Proceedings of the 6th Underground Operators’ Conference, AusIMM, Kalgoorlie.

Brown ET, 2007. Block Caving Geomechanics,

2nd edn, Julius Kruttschnitt Mineral Research Centre, Indooroopilly.

De Wolf C and Ross I, 2016. Super Caves — Benefits, Considerations and Risks,

Proceedings of the 7th International Conference on Mass Mining, Sydney.

Flores G, 2005. Rock Mass Response to the Transition from Open Pit to Underground Cave Mining, PhD thesis, The University of Queensland, Brisbane.

Heslop T, 2000. Block Caving — Controllable Risks and Fatal Flaws, Proceedings of Massmin 2000, Brisbane.

Laubscher DH, 1995. Cave Mining — State of the Art, Proceedings of the 6th Underground Operators’ Conference, AusIMM, Kalgoorlie.

Stegman C, van As A and Peebles E, 2018. Past learnings focus innovative solutions to future cave mining, Caving 2018 — Proceedings of the 4th International Symposium on Block and Sublevel Caving Y Potvin and J Jakubec (eds), Vancouver.

Источник