Силикотермическое получение магния

причем при температуре процесса в парообразном состоянии должен быть только один продукт — магний. Такое обстоятельство существенно облегчает практическое осуществление процесса, так как в этом случае отсутствуют осложнения, свойственные углетермическому способу.

Существенной задачей является выбор восстановителя. Возможность восстановления магния тем или другим металлом зависит от их сродства к кислороду. Магний может быть восстановлен из окисла другим металлом в том случае, если величина изобарного потенциала образования окисла восстанавливающего металла выше этой величины для окиси магния. Зависимость величины изобарного потенциала некоторых реакций окисления от температуры при нормальном давлении (отнесенная к 1 г-молю кислорода), свидетельствует о том, что при низких температурах величина изобарного потенциала образования окиси магния значительно выше, чем у других окислов, и, следовательно, при этих температурах магний является восстановителем для окислов других металлов, а не наоборот.

Лишь при высоких температурах возникает возможность восстановления окиси магния алюминием и кремнием, причем восстановление окиси магния при нормальном давлении кремнием начнется при температуре не ниже 2300° С, а алюминием — при температуре не ниже 1750° С, Восстановление железом практически неосуществимо.

Восстановление магния алюминием является нецелесообразным ввиду высокой стоимости восстановителя и поэтому широкого распространения не получило. Восстановление же кремнием на практике протекает при более низких температурах, так как при осуществлении этой реакции образующийся кремнезем взаимодействует с другими окислами, образуя силикаты, что сопровождается дополнительной убылью изобарного потенциала на величину, соответствующую образованию новых силикатов. Поэтому суммарная реакция восстановления окиси магния кремнием может быть представлена в следующем виде:

4MgO + Si = 2MgO • SiО2 + 2Mg

Во избежание окисления паров магния процесс необходимо вести либо в атмосфере инертного газа, либо в вакууме. Последний вариант предпочтительнее, так как восстановление в вакууме удается осуществлять при более низкой температуре. Так, например, промышленное осуществление силикотермического процесса восстановления магния при остаточном давлении около 7—3 Па удается проводить при температуре 1160—1170° С, тогда как при атмосферном давлении для осуществления этого процесса потребовалась бы температура около 2000° С.

Процесс восстановления магния неуглеродистыми восстановителями детально изучал в 1924—1932 гг. П. Ф. Антипин с сотрудниками, а затем в более поздние годы — коллектив ВАМИ.

Их работы показали, что целесообразнее восстанавливать магний не из магнезита, а из доломита и в качестве восстановителя брать не кремний, а более дешевый материал — ферросилиций. В этом случае силикотермический процесс получения магния может быть выражен уравнением

2MgO + 2СаО + Si(Fe) = 2СаО •SiО2 + 2Mg + (Fe)

Восстановление окиси магния из доломита при достаточном содержании окиси кальция протекает практически нацело. Железо, содержащееся в ферросилиции, не участвует в реакции.

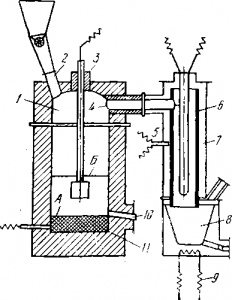

Рис. Головка реторты:

1 — корпус реторты; 2 — тепловой экран; 3 —конденсатор; 4 — стальная бесшовная труба; 5 — друзы магния; 6 — водяной холодильник; 7 — патрубок для соединения с вакуумной линией; 9 — ручка

На полноту и. скорость реакции восстановления доломита ферросилицием существенное влияние оказывает добавка в шихту плавикового шпата.

При наличии небольшой добавки CaF2 (3—5%) в шихте степень использования восстановителя повышается на 5—15% и увеличивается скорость взаимодействия. Добавки хлористого кальция также положительно влияют на ход процесса, но в меньшей степени.

Технология получения магния силикотермическим способом, широко апробированная в США, сравнительно несложна. Кальцинированный доломит, ферросилиций и плавиковый шпат размалывают, дозируют и перемешивают. На 5 т доломита требуется примерно 1 т ферросилиция (75% Si). Шихту брикетируют. После прокаливания брикеты загружают в трубчатые литые реторты из жаропрочной стали длиной 2,2 м и диаметром 254 мм (рис.). Глухая часть реторты нагревается в печи, в то время как головка реторты находится вне печи и служит конденсатором. Для облегчения конденсации паров магния головку реторты охлаждают водой и внутрь ее вставляют разъемный стальной цилиндр, на котором и откладываются друзы кристаллов магния. Между конденсатором и шихтой устанавливают радиа ционный экран, препятствующий чрезмерному нагреванию конденсатора за счет лучеиспускания раскаленной шихты. Реторту плотно закрывают крышкой.

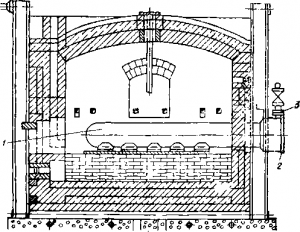

В печь помещают 20 реторт. Обогрев печи может осуществляться газом и жидким топливом. В Канаде подобные печи обогревают переменным током при помощи силитовых стержней. Пламенная ретортная печь изображена на рис. 2.

Рис. 2 . Ретортная пламенная печь:

1 — реторта; 2 —крыш ка; 3 —патрубок для соединения с вакуум ной линией

Каждая реторта работает периодически. Продолжительность рабочего цикла 10 ч. После очистки реторты от двухкальциевого силиката и железа в нее загружают бумажные пакеты с небольшими брикетами шихты. В течение нескольких минут бумажные пакеты сгорают, после чего реторты закрывают крышками и из реторт откачивают воздух. Восстановление ведется в температурном интервале 1155—1175° С при остаточном давлении не выше 13 Па. Для получения плотных крупнокристаллических друз магния температура в конденсаторе должна быть в пределах 475—550° С. При загрузке 100 кг шихты процесс длится 9—9,5 ч. После этого вакуум-насосы выключают, снимают крышки, а затем извлекают друзы, которые идут на переплав.

Полученный таким путем магний отличается большой чистотой. Одна двадцатиретортная печь дает в сутки 600—700 кг магния.

Основной трудностью, с которой приходится встречаться при осуществлении этого процесса, является недостаточная стойкость реторт, работающих в очень тяжелых условиях. Реторты, выполненные из дорогой хромоникелевой жаропрочной стали (28% Сr и 15% Ni), после 100 сут работы начинают сплющиваться.

Рис. 3. Установка «Магнетерм»:

А, Б — минимальный и максимальный уровни шлака:

1 — шахта; 2 — загрузочный комплекс; 3 — медный, водоохдаждаемый электрододержатель; 4 — отверстие для выхода паров; 5 — датчик температуры; 6 — стальной конденсатор; 7 — корпус конденсатора; 8 — резервуар для магния; 9 — электронагреватель; 10 — сливное отверстие для шлака; 11 — угольная подина

Для удлинения срока службы реторт их выправляют прямо в печи, нагнетая в них воздух. Такими мерами удается повысить срок службы до 250 сут.

Предложено несколько оригинальных аппаратов для силико-термического получения магния с внутренним нагревом, не требующих для изготовления дорогих жаропрочных сплавов.

Представляет интерес способ «магнетерм» (Франция), который предусматривает получение магния из обожженного доло мита 75 %-ным ферросилицием в присутствии глинозема по следующему уравнению:

Благодаря присутствию глинозема процесс осуществляется в жидкой фазе расплавленного алюмосиликата кальция. Для обеспечения процесса в жидкой фазе требуется иметь избыток кремния в шлаке и вводить туда не очень мелкие частицы доломита (5—20 мм). Установка показана на рис. 3 . Она состоит из двух частей: конденсатора и собственно печи, заключенной в цилиндрический кожух диаметром 3 м и высотой 5 м. Подина печи выложена токоподводящими угольными блоками, стенки печи имеют футеровку толщиной 0,5 м из огнеупоров, не взаимодействующих с расплавом. Свод, выполненный из жаропрочного бетона, имеет отверстия для загрузки шихты и выхода паров магния в конденсатор. В подине есть отверстие для периодического выпуска отходов расплавленного ферросилиция (с 45% Si) и шлака.

Загрузку материала осуществляют из бункеров по гибким шлангам, находящимся под общим с печью вакуумом. Печь — однофазная, обогревается током, проходящим через расплав (напряжение 80—100 В; сила тока 2000—12000 А).

Конденсатор состоит из двух частей: осадительной камеры и сборника магния. Внутри цилиндрического кожуха конденсатора 7, сваренного из листовой стали, находится толстостенная стальная труба 6, на поверхности которой и конденсируются пары магния. Вдоль трубы установлено несколько датчиков 5, с помощью которых поддерживается заданная температура в осадительной камере. Нагрев трубы может производиться подвесным нагревательным элементом, расположенным по оси конденсатора; под резервуаром для магния 8 расположен еще один нагревательный элемент.

Печь находится под нагревом непрерывно, и графитовый электрод должен все время находиться в шлаковом слое. Процесс восстановления ведут периодически. Цикл его работы равен 3 ч. Цикл начинается с создания необходимого вакуума в системе, в это же время нагревают до 650° С резервуар для магния. При остаточном давлении 130—260 Па начинают загрузку материалов, которую ведут в течение цикла или непрерывно, или периодически. Скорость загрузки материалов отрегулирована таким образом, чтобы температура в конденсаторе постоянно была равна 650° С без внешнего подогрева. По наплавлений максимального уровня шлака (рабочая емкость печи 8000 кг расплава) в печь начинают подавать аргон до создания атмосферного давления, затем отключают конденсатор и перевозят резервуар с магнием в литейное отделение для рафинирования. Одновременно сливают из печи остаточный ферросилиций и находящийся над ним шлак до минимально допустимого предела. После присоединения конденсатора к резервуару для магния вновь создают вакуум, проверяя герметичность системы — цикл повторяется. Производительность печи 2400 кг магния в сутки. Выход магния в слитки 75—83%. На 1 т твердого магния расходуется 1,35 т ферросилиция, около 1 т глинозема и 3 м 3 аргона. Расход электроэнергии составляет 50000—54000 МДж.

На 1 т магния получают 0,5 т 45%-ного ферросилиция, пригодного для раскисления стали; шлак идет на приготовление «белого цемента». Себестоимость магния, полученного данным способом, на 20% меньше, чем электролитического, а удельные капитальные затраты, по данным фирмы, — в два раза меньше.

Сравнивая различные варианты термических способов получения магния, следует отдать предпочтение более простому и безопасному силикотермическому варианту, так как углетермический способ получения пылевидного магния взрывоопасен, а резкое охлаждение продуктов реакции — очень дорогая и сложная операция. Однако в тех случаях, когда необходим пылевидный магний, перспективен углетермический способ.

Статья на тему Силикотермическое получение магния

Источник

Силикотермический способ основан на реакции

Эта реакция обратима, и при атмосферном давлении протекает вправо только при температуре выше 2300°С. С понижением давления температура начала взаимодействия исходных веществ снижается. При остаточном давлении 3—7Па образование магния происходит при 1500°С.

Присутствие в исходной шихте оксида кальция способствует снижению температуры образования магния. Реакция силикотермического восстановления магния кремнием в присутствии СаО выражается суммарным уравнением

2MgO + Si + 2СаО ↔ 2Mg + 2СаО • SiO2. (165)

Взаимодействие MgO с кремнием в присутствии СаО при атмосферном давлении идет в сторону образования магния уже при 1700°С, а в вакууме при остаточном давлении около 13 Па — при 1150—1200°С.

Понижение температуры процесса восстановления магния имеет большое практическое значение. Это в первую очередь позволяет использовать в качестве исходного сырья в силикотермическом процессе на чистый оксид магния, а более дешевый обожженный доломит, содержащий MgO и СаО примерно в таком же соотношении, как требуется по стехиометрии реакции.

Рассматриваемая реакция протекает при температуре выше точки кипения магния, и он выделяется в виде паров, которые легко удаляются из реакционной зоны и затем конденсируются. Вследствие вывода из зоны реакции одного из ее продуктов реакция практически проходит_________________________________________.

Условия, при которых конденсируется магний, образовавшийся при силикотермическом восстановлении, определяются температурой и давлением паров магния в зоне конденсации. Конденсация начинается тогда, когда температура пара магния снижается до величины, при которой фактическое его давление становится равным давлению насыщенного пара.

Давление пара магния при температуре его плавления (651°С) составляет примерно 3,2-10 -2 Па. Следовательно, если снизить давление ниже этого значения, то магний будет конденсироваться только в твердом состоянии.

Производство магния силикотермическим способом слагается из ряда технологических операций, последовательность проведения которых показана на рис.167.

|

Доломит перед дозировкой подвергают дроблению и обжигу в шахтных печах с последующим измельчением огарка. Далее измельченные доломит и ферросилиций поступают на дозировку и смешение. Готовую шихту брикетируют на валковых прессах. Брикеты упаковывают в бумажные мешки и отправляют на восстановление.

Оксид магния восстанавливают до металла в горизонтальных вакуумных ретортных печах (рис. 168). Печи отапливают газом. Полный цикл операции в реторте длится 10 ч. Сжигание газа регулируют так, чтобы к концу операции в реторте температура была около 1165°С. В ретортной печи установлено 20 реторт в один ряд.

|

| Рис. 168. Ретортная печь для получения магния: 1 — реторта; 2 — крышка; 3 — патрубок вакуумной системы |

Реторты изготовляются из жаростойкой высоколегированной стали и состоят из двух частей. Основная часть, в которой происходит восстановление (реакционная зона), находится внутри печи и представляет собой литую трубу с приваренным сферическим днищем. К другому концу приварена водоохлаждаемая головка реторты (рис. 169). Эта часть реторты служит зоной конденсации. Холодный конец реторты герметически закрывается крышкой, которая позволяет производить загрузку шихты, извлекать кристаллы магния и удалять остаток от дистилляции. В каждую реторту единовременно загружают пять мешков шихты по 20—25 кг каждый. Магний осаждается на стенках конденсатора в виде плотного осадка кристаллов (друзы) цилиндрической формы. Наиболее плотные друзы получаются, когда в конденсаторе поддерживается температура 475—550 °С. Суточная производительность одной печи (20 реторт)— около 700 кг. После извлечения из конденсатора магний переплавляют и отливают в чушки.

Магний, полученный силикотермическим способом, очень чист. Содержание примесей в нем значительно ниже, чем в электролитическом магнии. Недостатком способа получения магния в ретортных печах является периодичность процесса, сравнительно небольшая производительность печей и высокие трудовые затраты.

|

| Рис. 169. Головка реторты: 1 — корпус; 2 — тепловой экран; 3— конденсатор; 4 — стальная трубка; 5 — друзы магния; 6 — водяной холодильник; 7 — патрубок вакуумной системы; 8 — крышка; 9 — ручка крышки |

В последнее время разрабатываются полунепрерывные и непрерывные процессы, один из которых рассмотрен ниже.

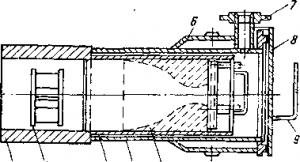

На рис. 170 приведена схема опытной вакуумной печи непрерывного действия. Печь состоит из реактора, промежуточной и конденсационной камер. Реактор 4 обогревается графитовыми элементами сопротивления 5.

| Рис. 170. Схема вакуумной печи для непрерывного получения магния силикотермическим способом |

Шихта из обожженного доломита и ферросилиция загружается в реактор через шлюзовой затвор 7 и вращающуюся трубу 6. Это обеспечивает равномерность загрузки и распределения шихты.

Восстановление магния протекает в тонком поверхностном слое шихты в атмосфере водорода при 1600°С и остаточном давлении 2,5—4кПа. Процесс восстановления проходит по реакции

2(CaO∙MgO) + Fe(Si)x = 2Mg + 2CaO∙SiO2 + Fe(Si)x -1 (166)

Остатки от восстановления 3 выгружаются из реактора через качающуюся колосниковую решетку 2 и шлюзовой затвор 1.

Пары магния поступают в промежуточный конденсатор 9, где, охлаждаясь до 900°С, фильтруются через зернистый слой 10 из доломита или кокса, непрерывно подаваемых шлюзовым затвором 8 и удаляемых через аналогичный затвор 11. В фильтре конденсируются примеси с большим давлением пара, чем у магния. Очищенные пары магния поступают в конденсационную камеру 12, где при 600—700°С магний конденсируется в жидкость. Часть магния получается в твердом состоянии вследствие кристаллизации его на холодных внутренних стенках труб 13 и 14, подсоединенных к вакуумной системе. Эти трубы попеременно нагревают для оплавления осевших кристаллов магния.

Жидкий магний удаляется из конденсационной камеры через трубу 15, нижний конец которой опущен в тигель с жидким магнием, помещенный в электрическую печь 16.

Получаемый этим способом магний содержит 99,9 % Mg; производительность, печи составляет 1т магния в сутки, суммарный расход электроэнергии с учетом производства ферросилиция — около 18 кВт-ч/кг.

Углетермическое восстановление оксида магния описывается уравнением:

Продукты этой реакции трудно отделить друг от друга. При этом при температуре ниже 1900°С равновесие реакции смещается влево и магний начинает окисляться. Для отделения паров магния от оксида углерода необходимо резко охладить пары до температуры ниже 250°С, когда взаимодействие магния с СО практически прекращается. При таком режиме охлаждения магний получается в виде порошка, выход которого зависит от скорости охлаждения, исчисляемой долями секунды.

Источник