СПОСОБЫ РАЗЛИВКИ СТАЛИ. РАЗЛИВКА СИФОНОМ И СВЕРХУ

Применяют два основных способа разливки стали: разливку в изложницы и непрерывную разливку. Разливку в изложницы подразделяют на разливку сверху и сифоном.

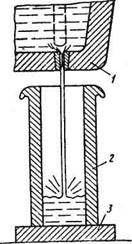

При разливке сверху (рис. 148) сталь непосредственно из ковша 1 поступает в изложницы 2, устанавливаемые на чугунных плитах — поддонах 3. После заполнения каждой изложницы стопор или шиберный затвор ковша закрывают, ковш транспортируют к следующей изложнице, вновь открывают стопор (шиберный затвор) и после заполнения сталью новой изложницы цикл повторяют.

Иногда при разливке сверху применяют двухстопорные ковши; это позволяет одновременно заполнять две изложницы

|  |

|

Рис. 148. Схема разливки стали сверху

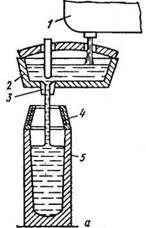

и сократить длительность разливки. С целью уменьшения напора струи и разбрызгивания металла на стенки изложниц разливку сверху иногда ведут через промежуточные ковши (рис. 149, с) и в отдельных случаях через промежуточные воронки (рис. 149, б).

При сифонной разливке, основанной на принципе сообщающихся сосудов, сталью одновременно заполняют несколько (от двух до шестидесяти) изложниц. Жидкая сталь из ковша поступает (рис. 150) в установленную на поддоне футерованную изнутри центровую, а из нее по футерованным каналам поддона в изложницы снизу. После наполнения всех установленных на поддоне изложниц стопор (шиберный затвор) закрывают и ковш транспортируют к следующему поддону и т.п.

|

|

^3

Рис. 149. Разливка стали сверху через промежуточный ковш I (а) и промежуточную воронку (б):

1 — сталеразливочный ковш; 2 — промежуточный ковш; 3 — стакан; 4 — прибыльная надставка; 5 — изложница; 6 — промежуточная воронка; 7 — подставка

Оба способа разливки обладают рядом преимуществ и недостатков. Сифонная разливка имеет следующие преимущества перед разливкой сверху:

1) одновременная отливка нескольких слитков сокращает длительность разливки плавки и позволяв! разливать в мелкие слитки плавки большой массы;

2) вследствие сокращения общей длительности разливки скорость подъема металла в изложнице может быть значительно меньшей, чем при разливке сверху;

3) поверхность слитка получается чистой, так как металл в изложницах поднимается спокойно без разбрызгивания;

4) повышается стойкость футеровки ковша и улучшаются условия работы стопора и шиберного затвора вследствие меньшей длительности разливки и уменьшения числа открываний и закрываний стопора или затвора;

5) во время разливки можно следить за поведением поднимающегося металла в изложниице и в соответствии с этим регулировать скорость разливки.

Недостатки сифонной разливки:

1) сложность и повышенная стоимость разливки, обусловленные расходом сифонного кирпича, установкой дополнительного оборудования и значительными затратами труда на сборку поддонов и центровых;

2) дополнительные потери металла в виде литников (0,7—

3) необходимость нагрева металла в печи до более высокой температуры, чем при разливке сверху, так как он дополнительно охлаждается в каналах сифонного кирпича.

Преимуществами разливки сверху являются:

1) более простая подготовка оборудования к разливке и меньшая стоимость разливки;

2) отсутствие расхода металла на литники;;

3) температура металла перед разливкой может быть ниже, чем при сифонной разливке.

Вместе с тем, разливке сверху присуши следующие недостатки:

1) образование плен на поверхности нижней части слитков, что является следствием разбрызгивания металла при ударе струи о дно изложницы. Застывшие на стенках изложницы и окисленные с поверхности брызги металла не растворяются в поднимающейся жидкой стали, образуя дефект поверхности — плены, которые не свариваются с металлом при прокатке, благодаря чему поверхность прокатанных ■ заготовок приходится подвергать зачистке, удаляя участки с дефектами, что ведет к потерям металла;

2) большая длительность разливки;

3) из-за большой длительности разливки снижается стойкость футеровки ковша и в связи с большим числом открываний и закрываний ухудшаются условия работы стопора или шиберного затвора. Оба способа разливки широко применяют. Вопрос о том, какой из них является лучшим, до сих пор не решен. Благодаря простоте и отсутствию потерь металла с литниками часто предпочитают разливку сверху. Несмотря на необходимость дополнительной зачистки поверхности проката, разливка сверху для рядовых марок является более экономичной, чем разливка сифоном.В то же время высококачественные и легированные стали, когда для уменьшения потерь дорогостоящего металла на зачистку важно получить чистую поверхность слитка, разливают главным образом сифоном. Сифонной разливкой, как правило, получают также слитки массой менее 2,5 т. Потери металла при разливке сифоном и сверху в виде скрапа и недоливов составляют 0,6—1,9 %; при разливке сифоном дополнительно теряется 0,7—2,5 % разливаемой стали в виде литников.

Дата добавления: 2015-06-22 ; просмотров: 3971 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Сифонная разливка стали

Разливка стали — это процесс перелива жидкой стали из разливочного ковша в формы-металлоприемники, где металл затвердевает, формируя слитки. Разливка стали — важный этап технологического цикла производства, в ходе которого формируются многие физико-механические свойства металла, определяющие характеристики качества готовых металлоизделий.

В сталеплавильном производстве жидкую сталь из ковша разливают либо в изложницы, либо на установках непрерывной разливки стали. Существует 2 способа разливки стали в изложницы — сверху и сифоном (также существует и условно третий метод разливки — сифоном сверху, однако он мало распространен и потому в данной статье не рассмотрен). В первом случае сталь поступает непосредственно из ковша в изложницу; после наполнения изложницы отверстие в ковше закрывают, краном перемещают ковш к следующей изложнице, и процесс повторяют. Сифонная разливка позволяет одновременно заполнять металлическим расплавом несколько изложниц (от 2 до 60), установленных на поддоне, в котором имеются каналы, выложенные пустотелым огнеупорным кирпичом; сталь из ковша заливают в центровую литниковой системы, затем она по каналам в поддоне поступает в изложницы снизу. Выбор способа зависит от сортамента сталей, массы и назначения слитков и других факторов.

Сифонным методом, как правило, отливают слитки небольшого развеса, однако тенденции последних лет показывают, что этот метод получает все большее распространение и при отливке крупных слитков массой до нескольких сотен тонн. Это связано, во-первых, с тем, что современный уровень развития технологии внепечной обработки позволяет воспроизводимо обеспечивать низкое содержание водорода и соответственно, необходимость в вакуумной разливке отпадает. Во-вторых, при сифонной разливке есть возможность менее затратного (чем разливка в вакууме) и при этом достаточного надежного способа защиты струи металла от вторичного окисления. В-третьих, такой метод разливки позволяет стаблизировать в готовом металле содержание азота (актуально для марок стали, легированных азотом). И, наконец, в-четвертых, современные огнеупорные материалы позволяют практически исключить загрязнение металла экзогенными включенями из сифонных каналов.

Преимущества способа сифонной разливки относительно разливки сверху получение высокого качества поверхности слитка, связанного с тем, что металл поступает снизу и поднимается сравнительно медленно и спокойно, в связи с этим, слитки, отлитые сифонным способом, не требуют обдирки и значительной зачистки; исключение кюмпельной части слитка, ввиду отсутсвия необходимости ее наличия (кюмпель служит для сокращения времени разбрызгивания струи при ее ударе о дно изложницы на первых этапах разливки за счет более быстрого создания лунки металлического расплава); наличие возможности одновременной отливки нескольких слитков, что позволяет без прерывания струи залить сразу большую массу металла, равную массе каждого отдельного слитка, помноженной на количество одновременно заливаемых изложниц; упрощение системы защиты поверхности металла на разливке от вторичного окисления: для этого все изложницы закрывают крышками, под которые вводят аргон; аргоном надувают и весь сифонный припас; разливочный ковш опускают до касания шибером приемной воронки стояка; при тщательной сборке состава с изложницами, аккуратном обращении с сифонным припасом (без опасения испортить) можно разливать чистую сталь, прошедшую глубокое рафинирование на установках доводки металла; продолжительность разливки меньше, т.к. одновременно осуществляется отливка нескольких слитков, при этом плавку большой массы можно разливать в мелкие слитки; разливка сифонным способом дает возможность регулирования в более широких пределах скорости наполнения изложниц и наблюдения за поведением металла в изложницах на протяжении всего периода разливки. Недостатки сифонного способа разливки металла смещение теплового центра к низу слитка, и, как следствие, ухудшение условий направленого (снизу вверх) затвердевания и, соответственно, повышение вероятности образования осевой рыхлости; необходимость нагрева металла перед разливкой до более высокой температуры из-за охлаждения металла в центровых и сифонных трубках и из-за более низкой, чем при разливке сверху скорости разливки; увеличение расходов на огнеупоры литниковой системы; повышенная загрязненность экзогенными включениями из сифонной проводки; повышенный расход металла на литниковую систему (от 0,7 до 2 % от массы разливаемого металла); повышение трудоемкости при сборке литейной оснастки.

План сифонной разливки стали:

1 — отбойная плита ковша;

2 — гнездовой кирпич;

3 — верхний (внутренний) огнеупорный стакан;

4 — нижний огнеупорный стакан;

5 — продувочный блок;

6 — кожух продувного блока;

7 — защитный экран;

8 — устройство для защиты струи металла;

9 — моноблочная прибыльная надставка;

10 — прибыльная надставка, состоящая

из нескольких частей;

11 — защитная пластина;

12 — порошок для засыпки канала шибера (стартовая смесь);

13 — люнкерит;

14 — порошкообразный флюс.

Установку поддонов производить строго горизонтально (по уровню). Температура поддона перед наборкой должна быть не менее 100 °С. Сифонный припас (звездочки, стаканчики, пролетные и концевые трубки), предназначенный для наборки поддона, должен быть сухим и не иметь сколов и трещин. Наборку поддонов начинают с укладки на подину из сухого песка или просеянных через сито с ячейкой 3 мм отходов, образующихся при разборке поддонов. При укладке четного количества ручьев, сифонные кирпичи со смазанными буртиками укладывают одновременно в два противоположных канала поддона, начиная со звездочки. Каждый кирпич притирают к ранее уложенному. В торцы ручьев закладывают по половинке нормального кирпича, и оба ручья одновременно заклиниваются. Зазоры между сифонным кирпичом и поддоном засыпают, просеянным через сито, сухим песком или отходами. Засыпку тщательно трамбуют, и швы заливают 25. 30 % водным раствором сульфитно-спиртовой барды.

Подготовленные изложницы необходимо установит на поддончик устойчиво, строго вертикально. Между поддончиком и изложницей уложить асбестовый шнур. При установке изложниц запрещается ударять изложницей о поддон и центровую.

Перед подачей металла на разливку следует замерить активность кислорода в металлическом расплаве и его температуру. Температура металла должна быть на 80. 110 °С выше температуры ликвидуса для данной марки стали. Окисленность металла определяется требованиями к химическому составу и загрязненности неметаллическими включениями.

Для теплоизоляции зеркала металла и защиты его от вторичного окисления следует использовать шлаковые смеси: известково-криолитные, бестопливные шлаковые смеси (зельно-графитовая). Расход шлаковых смесей составляет 2. 3,5 кг на тонну жидкой стали. Шлаковые смеси подают в изложницу перед разливкой в плотных трех-четырехслойных бумажных мешках. Время наполнения изложницы металлом до прибыли составляет 5,5. 6 мин. Время наполнения прибыли должно быть ориентировочно не менее 50 % от времени наполнения тела слитка. Разливку металла контролирует непосредственно мастер плавильного участка, который наблюдает за поверхностью поднимающегося металла в изложнице и командует скоростью наполнения металла в изложнице. При наполнении изложницы необходимо избегать заворотов корочки и подкипания металла у стенок изложницы.

Сифонная разливка стали позволяет в широком диапазоне регулировать скорость наполнения слитка. Нормальной скоростью разливки считают такую скорость, при которой металл поднимается спокойно, без всплесков. После наполнения 2/3 прибыльной надставки, на поверхность металла засыпают часть утепляющей смеси и продолжают разливку с малой скоростью. После окончания разливки засыпают оставшуюся часть утепляющей смеси. Отбор пробы металла производить при входе металла в прибыльную часть и сокращения скорости струи.

Особенности сифонной разливки

При сифонной разливке стали зона интенсивной циркуляции металла постоянно находится в нижней части слитка, здесь же расположен тепловой центр. Это способствует размытию твердой корочки металла и, соответственно, обуславливает уменьшение ее толщины. Причем это имеет место там, где ферростатическое давление достигает максимальной величины. Таки условия способствуют задержке образования зазора в нижней части слитка и создает торможение усадки стали по высоте слитка, которое может привести к образованию поперечных трещин на поверхности слитка.

Как правило, сифонным способом отливают слитки небольшой массы. Между тем, при переходе к сифонной отливке слитков массой свыше 20 т вероятность развития усадочных дефектов в осевой части слитка возрастает. При этом расположения теплового центра в нижней части слитка может привести к соответствующему смещению зоны осевой пористости. На рисунке ниже представлен слиток массой 435 т из NiCrMoV стали (H/D 1,15), предназначенный для ротора генератора массой 200 тонн, изготовленный на заводе фирмы Thyssen Heinrichshutte сифонным способом [1]. Зона осевой усадочной пористости в этом слитке сместилась в его нижнюю часть.

При разливке сверху зона наиболее интенсивной циркуляции жидкой стали перемещается последовательно снизу вверх. Максимальное ферростатическое давление воспринимается уже вполне затвердевшей, прочной оболочкой слитка.

Нижняя часть слитка, отливаемого сверху, кристаллизуется в условиях относительно спокойного состояния стали, то есть с большей скоростью, что приводит к более быстрому образованию зазора между слитком и стенкой изложницы. Торможение усадки по высоте слитка уменьшается. По этой причине при разливке стали сверху возможно разливать сталь с большей скоростью, чем при разливке сифонным способом.

В процессе сифонной разливки жидкая сталь, протекая по каналам литниковой системы, неизбежно соприкасается с огнеупорами. При этом вследствие резкого изменения температуры на внутренней поверхности кирпича образуются мелкие трещины, приводящие к скалыванию (шелушению) кирпича. Частички огнеупора, отколовшиеся с поверхности канала, загрязняют сталь. В дальнейшем при одновременном действии на сифонный кирпич высокой температуры и продуктов раскисления поверхностный слой сифонного огнеупора размягчается. В образовавшиеся поры проникают окислы и продукты раскисления стали; вступая во взаимодействие с огнеупором, они образуют легкоплавкие соединения, которые смываются движущейся струей металла и также попадают в слиток. Наибольшее загрязнение стали экзогенными включениями происходит в конце заполнения изложниц, когда сифонный огнеупор размягчен в большей степени. Характер размывания сифонных огнеупоров зависит от их качества и химического состава разливаемой стали. При удовлетворительном качестве сифонных огнеупоров поверхность затвердевшего металлического литника получается гладкой и блестящей, и, наоборот, при низком качестве сифонных огнеупоров затвердевший литник имеет шероховатую поверхность.

При неудовлетворительном качестве огнеупоров при сифонной разливке загрязнение стали экзогенными неметаллическими включениями может происходить в большей степени, чем при отливке сверху. При этом достаточно большое количество таких включений может оставаться в нижней части слитка.

Однако, вопрос исключения перечисленных недостатков может быть решен применением качественных огнеупоров, поэтому выбору огнеупоров и подготовке литниковой системы и поддона следует уделять особое внимание.

Сифон (от греч. siphon — трубка, насос), изогнутая трубка с коленами разной длины, по которой переливается жидкость из сосуда с более высоким уровнем в сосуд с более низким уровнем жидкости. Чтобы сифон начал работать, необходимо его предварительно заполнить жидкостью.

Изложница — это металлическая форма для отливки металла в виде слитка. По конструкции изложницы подразделяют на глуходонные и сквозные, по способу заливки металла — на заполняемые сверху и заполняемые снизу (сифонная разливка). Наибольшее распространение в промышленности получили чугунные И. вертикального типа для разливки стали. И. для слитков, предназначенных для поковок, вмещают до 100 т стали и более; И. для стали, идущей в прокатку, рассчитаны на слитки массой от 100 кг до 20 т (слитки для слябов). В целях уменьшения усадочной раковины в слитках изложницы изготовляют с утепленной надставкой.

Слиток — это литая металлическая заготовка, предназначенная для дальнейшей переработки путём пластической деформации (прокатка, ковка, прессование), переплава (получение фасонных отливок, приготовление сплавов) или электролиза (аноды из черновой меди, никеля и др.). Слитки получают путём разливки жидкого металла в формы сравнительно простых очертаний — изложницы, а также методом непрерывного литья и наплавления в водоохлаждаемом кристаллизаторе (электрошлаковый переплав, переплав в дуговых вакуумных печах). Слитки, отлитые в изложницы и предназначенные для дальнейшей обработки давлением, имеют чаще всего форму усечённой пирамиды или усечённого конуса.

Список использованной литературы

Металлургия стали. Под ред. В. И. Явойского и Г. Н. Ойкса. М.: Металлургия. 1973;

Курдюмов А. В., Пикунов М. В., Чурсин В. М., Литейное производство цветных и редких металлов, М.: Металлургия. 1972 М., 1961;

Курдюмов А. В., Пикунов М. В., Чурсин В. М., Литейное производство цветных и редких металлов, М.: Металлургия. 1972.

Большая советская энциклопедия (БСЭ)

Production and properties of a 200 t generator shaft made from a 435 t ingot. // Ironmaking and Steelmaking, 1986. V. 13. No 5, P. 276…280.

Источник