Шлифование валов

Шлифование валов является либо ручной, либо механической методикой обработки твердых материалов, таких как металл, гранит, стекло или другие. Общими словами, это разновидность абразивной обработки, которая является видом резания.

Методы шлифования валов

Шлифование валов можно производить на круглошлифовальных и бесцентрово-шлифовальных станках такими способами.

- На круглошлифовальных станках:

- с продольной подачей;

- с глубинным шлифованием.

- На бесцентрово-шлифовальных:

- методом врезания;

- с продольной подачей.

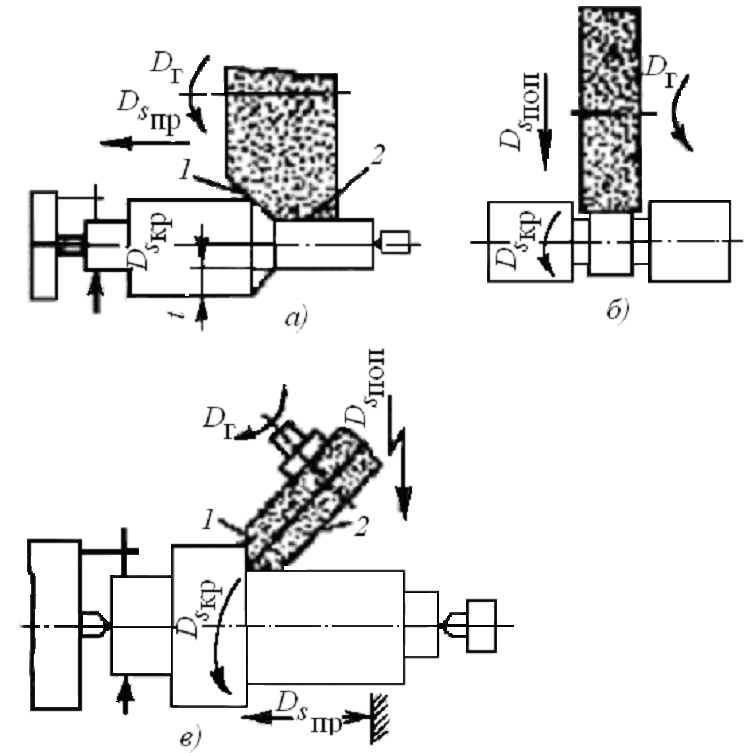

Основные схемы шлифования представлены на рис. 1:

Рис. 1. Основные схемы шлифования: а – плоское; б – круглое; в – внутреннее.

Продольная подача может использоваться в процессе шлифования длинных поверхностей, для обработки деталей малой длины больше подходит метод врезания. Поперечная подача применяется в случае массового шлифования в производстве с применением приборов контроля.

На бесцентровых станках гладкие валы (пальцы, оси) шлифуют продольным способом подачи. В этом случае можно сделать черновую и получистовую шлифовку.

Точность диаметра и нужную шероховатость можно достичь обработкой в центрах на круглошлифовальных станках. Это возможно только после чистового точения. К тому же следует исключить вибрации круга и подвергнуть его точному уравновешиванию.

Круглое шлифование валов

Отделку валов можно производить точным обычным круглым шлифованием или тонким. Шлифовка валов на круглошлифовальных станках может осуществляться либо с продольной, либо с поперечной подачами. В первом случае заготовка должна быть довольно длинной. Из-за этого способ шлифования валов с поперечной подачей (методом врезания) используют для шлифовки недлинных или коротких по длине поверхностей. Профилированные шлифкруги помогут при работе с фасонными поверхностями методом врезания.

Обычное тонкое круглое шлифование позволяет достичь чистоты обработки 8-9 класса и точности 2 класса. В таком случае поверхность «выхаживают». Тогда деталь вращается некоторое время без поперечной подачи круга. Так можно устранить небольшие погрешности и дефекты в форме заготовки.

Особенности тонкого шлифования:

- небольшая глубина резания;

- большая скорость вращения шлифкруга (не менее 40 м/сек);

- малая скорость вращения детали, подвергаемой обработке (менее 10 м/мин);

- мягкие мелкозернистые шлифовальные круги;

- усиленное охлаждение;

- длительный процесс выхаживания.

Если выпускаются небольшие валы, их шлифуют на бесцентровых шлифовальных станках. Довольно часто применяют шлифование врезанием.

Особенности шлифования на бесцентровых шлифстанках:

- жесткая система аппарата повышает производительность шлифовки. В таких случаях специалист может обрабатывать детали при значительных глубинах резания и подачах, в том числе непрерывно шлифовать заготовки одну за другой при сквозной подаче;

- не нужно делать центровые отверстия в деталях.

Бесцентровое шлифование валов

Бесцентровое шлифование осуществляется на специальных станках двумя способами – врезанием и продольной подачей. Последнее используется для обработки гладких валов.

Метод врезания подходит ля шлифовки валов с бортиком. Для этого перед началом работ круг отводят на небольшое расстояние, устанавливают деталь на опору либо сверху, либо сбоку. Далее круг подносят к заготовке для начала шлифования. Подобным способом обрабатывают конические детали.

Конечно, в любом виде и методе шлифования круг может прийти в негодность: засалиться, сгладиться. В таких случаях его следует править. Это делают специальными алмазами, карандашами, роликами и др. К примеру, алмазный карандаш – абразивный инструмент, состоящий из естественных и синтетических алмазов, закрепленных в связке (полимерный затвердевший материал). В карандаше масса отдельных алмазов составляет от 0,03 до 0,5 карата (один карат равняется 0,2 грамма).

Алмазы, заключенные в оправу, тоже могут быть как естественными, так и искусственными. К тому же они крупнее и больше, чем в карандашах. Их масса достигает двух карат. Правку алмазом проводят так: перемещают инструмент правки по копиру. Минусом является необходимость останавливаться для перерыва работы станка. Если использовать алмазные ролики, они сократят время перерывов в 2-3 раза.

Шлифование валов врезанием

Шлифование врезанием существенно отличается от других методов. В этом случае в работе применяется шлифкруг, высота которого равняется длине шлифования или больше ее, поэтому нет нужды осуществлять подачу на глубину.

Наиболее производительным и качественным способом обработки считают врезное шлифование при работе с жесткими заготовками. Это касается тех ситуаций, когда ширина шлифкруга может перекрывать ширину детали. Так, шлифовальный диск перемещается с постоянной поперечной подачей (м/об. заг), пока не будет достигнут нужный размер заготовки.

Данный способ действенен при обработке кольцевых канавок, фасонных поверхностей. Тогда шлифкруг заправляют в соответствии с формой поверхности или канавки.

Шлифование эксцентриковых валов

Главными операциями при изготовлении эксцентриковых валов считаются обтачивание и шлифование образующих поверхностей эксцентриков. Для этого следует засверлить центровые отверстия (их количество равно количеству эксцентриков или пар эксцентриков на валу). Отверстия сверлят на торцах выправленной и подрезанной детали.

Эксцентриситет – это расстояние центровых отверстий эксцентриков от оси вала. Его точность зависит от точности центрования.

После шлифовки шеек вала обрабатывают наружные поверхности эксцентриков. Для этого деталь переставляют на центровые отверстия.

Обработка выполнятся с помощью самоцентрирующего трехкулачкового патрона, когда под один из кулачков подкладывают пластинки определенной толщины (обозначенные в формуле буквой Т):

Обозначение е – эксцентриситет, d – диаметр детали в патроне. Все показатели указываются в миллиметрах.

Окончательный выбор способа шлифовки валов выполняет специалист.

Источник

Схемы обработки при шлифовании.

В современном машиностроении шлифованию подвергают различные поверхности деталей машин: плоские, цилиндрические, фасонные, внутренние, наружные и т. п. Существуют различные схемы шлифования этих поверхностей. Для всех способов шлифования главным движением резания является вращательное движение шлифовального круга Dг, а движение подачи Ds совершает заготовка.

Обработка заготовок на круглошлифовальных станках. На круглошлифовальных станках обрабатывают наружные поверхности заготовок тел вращения с прямолинейными образующими. При наружном круглом шлифовании возвратно-поступательное продольное движение (рис.3.2) подачи осуществляется столом с закрепленной на нем заготовкой. Круговое движение подачи заготовки производится передней бабкой шлифовального станка, а поперечное движение подачи шлифовальным кругом осуществляется на каждый ход стола или двойной ход стола вне зоны обработки.

В зависимости от направления поступательного движения подачи различают еще несколько видов круглого шлифования: глубинное; врезное шлифование и шлифование уступами (рис.3.3). Глубинное шлифование может производиться по схеме с продольным движении. При глубинном шлифовании с продольным движением подачи применяют круг с конусной 1 (режущая часть круга) и калибрующей 2 частями (рис.3.3, а). Режущую часть шлифовального круга иногда выполняют ступенчатой, калибрующая часть может работать по схеме осциллирующего шлифования

| Рис. 3.2. Схема наружного круглого шлифования |  |

Рис. 3.3. Схемы наружного шлифования в центрах:

а — глубинное; б — врезное; в — шлифование двух взаимно перпендикулярных поверхностей.

При глубинном шлифовании снимается чаще всего припуск большой величины (0,1 – 0,8 мм), а иногда и более за один-два продольных хода.

В массовом и серийном производстве много деталей обрабатывают врезным шлифованием (рис.3.3, б). При врезном шлифовании обрабатывают шейки коленчатых валов, плунжеры, фасонные поверхности, кольцевые канавки и т. п. Движение подачи при врезном шлифовании обеспечивается только в одном направлении – перпендикулярно оси вращения обрабатываемой заготовки до определенного размера.

Рис. 3.4. Схемы обработки конических поверхностей

на круглошлифовальном станке.

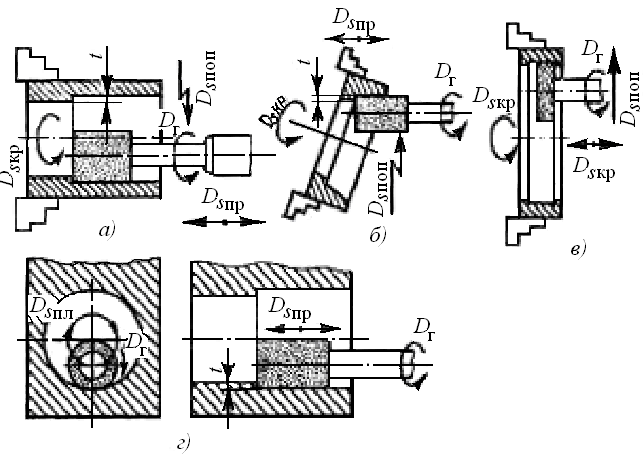

Обработка заготовок на плоскошлифовальных станках. При плоском шлифовании периферией круга (рис.3.5) обеспечивается наиболее высокая точность обработки, лучшие показатели качества обработанной поверхности возможна обработка заготовок малой жесткости. При плоском шлифовании возвратно-поступательное продольное движение подачи (Dв пр.) и прерывистое движение поперечной подачи (Ds поп) совершает заготовка или шлифовальный круг.

Движение подачи круга на глубину резания осуществляется в крайнем положении стола по мере обработки всей плоскости. Если заготовка уже ширины круга, то вертикальное движение подачи осуществляется на каждый двойной ход заготовки

| Рис. 3.5. Схема обработки заготовки на плоскошлифовальном станке периферией круга |  |

| Рис.3.6. Схема обработки заготовок периферией круга на плоскошлифовальном станке с круглым столом | Рис. 3.7. Схема обработки на плоскошлифовальном станке торцом чашечного круга |

Плоское шлифование торцом круга (рис.3.7) также может осуществляться на станках, подобных плоскошлифовальному с прямоугольным и круглым столом. Но в отличие от резания периферией круга при торцовом шлифовании одновременно участвует в резании намного больше режущих элементов-зерен (большая площадь контакта). В этой связи при торцовом шлифовании выделяется существенно больше теплоты и возможны прижог и коробление тонких заготовок. Чтобы уменьшить выделение теплоты, часто используют сегментные торцовые круги с меньшей площадью контакта.

Обработка заготовок на внутришлифовальных станках. Внутренним круглым шлифованием обрабатывают внутренние поверхности. Обработка производится следующими методами: шлифование с продольным движением подачи (рис.3.8, а, б), врезное шлифование с поперечным движением подачи, врезное шлифование с дополнительной осцилляцией круга (рис.3.8, в), шлифование с планетарным DS ПЛ. движением круга (рис.3.8, г).

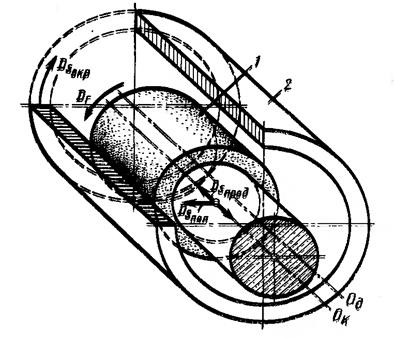

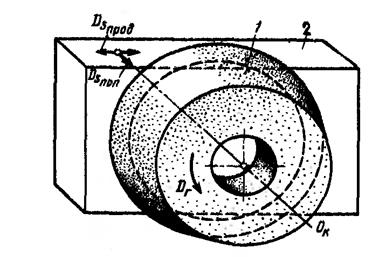

Бесцентровое круглое наружное шлифование. Сущность бесцентрового шлифования заключается в том, что заготовка в процессе обработки не закрепляется в центрах и других зажимных приспособлениях, а

базируется на опорном ноже станка и ведущем круге (рис. 3.9). Таким образом, возможно шлифование большими партиями не только заготовок колец, гильз, но и заготовок, имеющих

Рис.3.8. Схемы обработки заготовок на внутришлифовальных станках

большую длину и малый диаметр. Обработка заготовки (заготовок) 2 заключается в следующем. Шлифовальный 3 и ведущий 1 круги вращаются с разной частотой. Окружная скорость шлифовального круга в 50 – 60 раз выше окружной скорости ведущего круга. Конструктивно ведущий круг выполнен так же, как шлифовальный, но на основе вязких, вулканитовых связующих веществ, обеспечивающих контакт с заготовкой практически без скольжения.

Рассмотрим схему бесцентрового шлифования напроход (рис. 3.9). Меняя угол наклона ведущего круга α, можно изменять в значительной степени угловую скорость и скорость поступательного движения заготовки. При α = 0 Vз пр. = 0 происходит врезное шлифование.

Рис. 3.9. Схема обработки на бесцентрово-шлифовальном станке.

Источник

Тема 9.1. Общие сведения и схемы шлифования

Шлифование — технологический способ обработки металлов, позволяющий получать на деталях поверхности высокого качества с высокой точностью размеров. Признаком, позволяющим квалифицировать шлифование как один из способов обработки резанием, является образование стружки, срезаемой в процессе обработки.

Шлифование выполняется особым видом инструментов — шлифовальными кругами. В отличие от ранее рассмотренных инструментов, лезвия которых имеют определенную чертежом форму и размеры, шлифовальные круги режут абразивными зернами из минералов и сверхтвердых материалов, имеющими случайную форму и взаимное расположение. В резании обычно участвует одновременно большое число абразивных зерен, лезвия которых, каждое имея малые размеры, образуют режущую поверхность.

Особенностью шлифования является срезание каждым абразивным зерном как режущим зубом небольшого слоя металла, в результате чего на поверхности детали остается царапина ограниченной длины и весьма малой площади поперечного сечения. Обработанная шлифованием поверхность детали образована совокупностью множества царапин — следов резания всех абразивных зерен, расположенных на режущей поверхности шлифовального круга.

При изготовлении деталей машин и приборов шлифование применяется для завершающей чистовой обработки, позволяя получать поверхности с точностью размеров по 6—7-му квалитетам с шероховатостью Rz = 0.08.. .0.32 мкм.

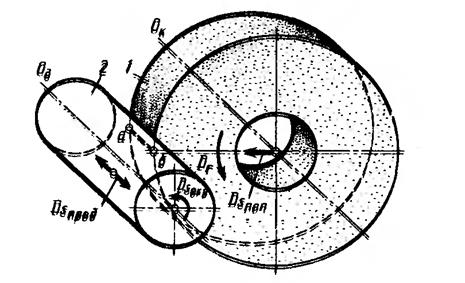

Различают следующие основные схемы шлифования:

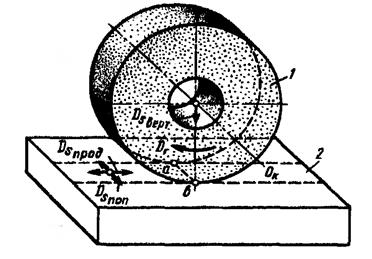

наружное круглое шлифование (рис. 9.1.1), при котором шлифовальный круг 1 вращается вокруг оси Ок, совершая главное движение Dr. Цилиндрическая заготовка 2 вращается вокруг оси Од, параллельной оси Ок, совершая движение DSoKp. Наружные поверх ности круга и заготовки взаимно касаются по образующей а-б. Линейные скорости точек шлифовального круга и заготовки, лежащие на линии а-б, могут быть направлены в одну сторону или навстречу друг другу. Но во всех случаях скорости точек, принадлежащих кругу, по значению намного больше скоростей точек заготовки. Заготовке сообщается возвратно-поступательное движение продольной подачи DSпрод. По окончании цикла возвратно-поступательного движения продольной подачи действует прерывистое движение поперечной подачи DSпоп, сообщаемое шлифовальному кругу или заготовке. Наружным круглым шлифованием можно обрабатывать и конические поверхности: в этом случае наружная поверхность шлифовального круга «заправляется» на необходимый угол наклона

Рис.9.1.1. Схема наружного круглого шлифования

внутреннее круглое шлифование (рис. 9.1.2), при котором шлифовальный круг 1 и обрабатываемая заготовка 2 вращаются вокруг параллельных осей Ок и Од, совершая соответственно движения Dr и DSoкp. Наружная поверхность круга касается внутренней цилиндрической поверхности заготовки. Движения продольной DSпрод и поперечной DSпоп подач происходят так же, как при наружном круглом шлифовании, и приложены обычно к шлифовальному кругу. Возможна также обработка внутренних конических поверхностей;

Рис. 9.1.2. Схема внутреннего круглого шлифования

плоское шлифование (рис. 9.1.3), при котором шлифовальный круг 1 вращается вокруг оси Ок совершая главное движение резания Dr. Наружная цилиндрическая поверхность круга касается обрабатываемой заготовки 2 по линии а-б. В процессе резания заготовке сообщается возвратно-поступательное движение подачи DSпрод.

Рис. 9.1.3. Схема плоского шлифования

В промежутках между возвратно-поступательными движениями заготовки шлифовальному кругу сообщается прерывистое движение DSпоп поперечной подачи. После обработки плоскости шлифовальному кругу сообщается движение вертикальной подачи DSверт. Обработка всей плоскости повторяется до тех пор, пока значение суммарной вертикальной подачи не будет равно припуску на обработку данной поверхности шлифованием;

торцовое шлифование и заточка (рис. 9.1.4), при которых шлифовальный круг 1 вращается вокруг оси Ок, совершая движение Dr. Касание заготовки 2 с кругом происходит не по линии, как в предыдущих схемах, а по плоскости. Заготовке сообщается возвратно-поступательное движение продольной подачи DSпрод, а в промежутках между этими движениями шлифовальному кругу или заготовке сообщается прерывистое движение поперечной подачи DSпоп . Так же как при плоском шлифовании внешней цилиндрической поверхностью круга, эначение суммарной поперечной подачи равно припуску на шлифование.

Рис.9.1.4. Схема торцового шлифования

Принципиальные кинематические схемы резания.

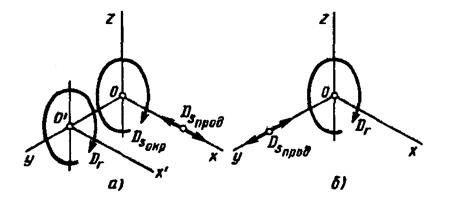

Наружное и внутреннее круглое шлифование основаны на принципиальной кинематической схеме, изображенной на рис. 9.1.5, а. Вращательное движение вокруг оси х’ является главным движением резания и количественно характеризуется скоростью резания vS которую имеют лезвия на режущей поверхности шлифовального круга. Вращательное движение вокруг оси х является движением подачи и характеризуется скоростью окружной подачи vSoкp, которую имеют точки обрабатываемой поверхности заготовки. Возвратно-поступательные движения вдоль оси х являются движениями продольной подачи, осуществляемые со скоростью vSпрод .

Рис. 9.1.5. Принципиальные кинематические схемы круглого (а) и плоского (б) шлифования

При плоском шлифовании (рис. 9.1.5, б) вращательное движение вокруг оси х, являющееся главным движением резания Dr, осуществляют лезвия зерен шлифовального круга, находящиеся на режущей поверхности. Количественно главное движение характеризуется скоростью резания vK. Возвратно-поступательные движения вдоль оси у являются движениями продольной подачи и количественно выражаются скоростью продольной подачи vSпрод .

Эта схема справедлива и для торцового шлифования.Прерывистые, периодически повторяющиеся движения поперечной и вертикальной подач, действующие в промежутках между возвратно-поступательными рабо чими ходами, принципиальными кинематическими схемами резания не учитываются.

Источник