Шероховатость

| Шероховатость | Базирование |

| Допуски формы и расположения | Обозначение баз |

| Посадки | Балансировка |

Качество поверхностного слоя определяется совокупностью характеристик: физико-механическим сосотоянием, микроструктурой металла поверхностного слоя , шероховатостью поверхности. Сосотояние поверхностного слоя влияет на эксплуатационные свойства деталей машин: износостойксть, виброустойчивость, контактную жесткость, прочность соединений и т.д. Параметры и характеристики шероховатости поверхности установлены ГОСТ 2789-73.

Существуют 6 параметров оценки шероховатости поверхности:

| Высотные: | Ra — среднеарифметическое отклонение профиля |

| Rz — высота неровностей профиля по 10 точкам | |

| Rmax — наибольшая высота профиля | |

| Шаговые: | S — средний шаг местных выступов профиля |

| Sm — редний шаг неровностей профиля по средней линии | |

| Высотно-шаговый: | tp — относительная опорная длина профиля |

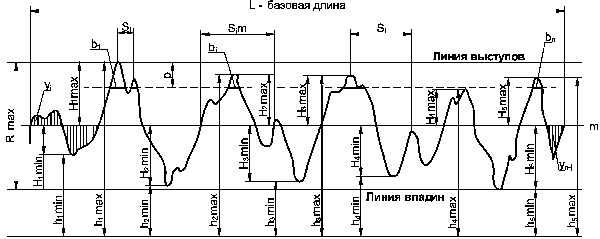

Базой для отсчета высот выступов и впадин неровностей, свойства которых нормируются, служит средняя линия профиля — базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально.

Через низшую и высшую точки профиля в пределах базовой длины L проводят линии выступов и впадин профиля параллельно средней линии. Расстояние между этими линиями и определяет наибольшую высоту неровностей профиля Rmax.

Среднее арифметическое отклонение профиля Ra определяется как среднее арифметическое абсолютных значенией отклонений профиля в пределах базовой длины:

Высота неровностй профиля по десяти точкам Rz равна средней арифметической суммы абсолютных отклонений точек пяти наибольших максимумов Hi max и пяти наибольших минимумов Hi min профиля в пределах базовой длины:

Вместо средней линии определяют расстояние от высших точек пяти наибольших максимумов hi max и низших точек пяти наименьших минимуов hi min до линии, параллельной средней и непересекающей профиль.

Средний шаг неровностей Sm вычисляют как среднеарифметическое значение шага неровностей Si m в пределах базовой длины:

Средний шаг неровностей профиля по вершинам S — среднее арифметическое значение шага неровностей профиля по вершинам Si в пределах базовой длины:

Под опорной длиной профиля η p понимают сумму длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в матереале выступов профиля линией эквидистантной средней линии. Относительная опорная длина профиля tp определяется как отношение опорной длины профиля η p к базовой длине:

В дополнение к количественным параметрам для более полной характеристики шероховатости указывают направление неровностей:

|  |  |  |

|  |  |  |

|  |  |  |

|  |

Шероховатость поверхности

достижимая при различных видах обработки

Вид обработки

Степень обработки

Квалитет

тонкое

7. 8

тонкое

7. 8

тонкое

7. 8

тонкое

7. 8

тонкое

7. 8

тонкое

7. 8

гребенокой, фрезерованием

накатыванием

шлифованием

6g

4h

4h

фрезерованием

шлифованием

6H

4H

фрезерование червячной фрезой

шевингование

шлифование

притирка и обкатывание

7. 8

6. 7

5. 6

4. 5

тонкое

5..6

тонкое

7. 8

тонкое

5. 6

тонкое

5. 6

тонкое

5. 6

тонкое

5. 6

тонкое

5. 6

чистовое

тонкое

Внутреннее

чистовое

тонкое

4. 5

6

4. 5

тонкое

3. 4

тонкое

3. 4

тонкое

4. 5

тонкое

2. 3

Примечание: В таблице дана экономически выгодная точность обработки для серийного и массового производства. Например — 6 квалитет при обработке наружных поверхностей вращения можно получить и при токарной обработке. Но тогда возрастет стоймость обработки: увеличется основное время, резец надо чаще затачивать и т.д.

Минимальные требования к шероховатости поверхности

в зависимости от допускоф размера и формы

| Допуск размера по квалитетам | Допуск формы, % от допуска размера | Номинальные размеры,мм | |||

| До 18 | Св. 18 до 50 | Св. 50 до 120 | Св. 120 до 500 | ||

| IT5 | 100 60 40 | 0.4 0.2 0.1 | 0.8 0.4 0.2 | 1.6 0.8 0.4 | 1.6 0.8 0.4 |

| IT6 | 100 60 40 | 0.8 0.4 0.2 | 1.6 0.8 0.4 | 1.6 0.8 0.4 | 3.2 1.6 0.8 |

| IT7 | 100 60 40 | 1.6 0.8 0.4 | 3.2 1.6 0.8 | 3.2 1.6 0.8 | 3.2 3.2 1.6 |

| IT8 | 100 60 40 | 1.6 0.8 0.4 | 3.2 1.6 0.8 | 3.2 3.2 1.6 | 3.2 3.2 1.6 |

| IT9 | 100 60 40 | 3.2 1.6 0.8 | 3.2 3.2 1.6 | 6.3 3.2 1.6 | 6.3 6.3 3.2 |

| IT10 | 100 60 40 | 3.2 1.6 0.8 | 6.3 3.2 1.6 | 6.3 3.2 1.6 | 6.3 6.3 3.2 |

| IT11 | 100 60 40 | 6.3 3.2 1.6 | 6.3 3.2 1.6 | 12.5 6.3 3.2 | 12.5 6.3 3.2 |

| IT12; IT13 | 100 60 40 | 12.5 12.5 6.3 | 12.5 12.5 6.3 | 25 25 12.5 | 25 25 12.5 |

| IT14; IT15 | 100 60 40 | 12.5 12.5 12.5 | 25 25 12.5 | 50 50 25 | 50 50 25 |

В случаях, когда это необходимо по функциональным требованиям, допускается устанавливать значение шероховатости Ra менее указанных в таблице.

Источник

Шероховатость поверхности при различных способах обработки

| Способы обработки | Класс чистоты поверхности | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | ||

| Обозначение чистоты поверхности | |||||||||||||||

| Δ1 | Δ2 | Δ3 | Δ4 | Δ5 | Δ6 | Δ7 | Δ8 | Δ9 | Δ10 | Δ11 | Δ12 | Δ13 | Δ14 | ||

| Высота неровностей Rz, мк | |||||||||||||||

| 320 | 160 | 80 | 40 | 20 | 10 | 6,3 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | 0,05 | ||

| Точение и растачивание | Обдирочное (черновое) | + | + | + | |||||||||||

| Получистовое | + | + | |||||||||||||

| Чистовое | + | + | |||||||||||||

| Сверление | Тонкое | + | + | + | + | ||||||||||

| Зенкование | + | + | |||||||||||||

| Развертывание | Чистовое | + | + | + | |||||||||||

| Отделочное | + | + | |||||||||||||

| Притирка или доводка | + | + | |||||||||||||

| + | + | + | + | + | |||||||||||

При обработке деталей на металлорежущих станках, на обработанной поверхности всегда остаются неровности в виде впадин и гребешков. Эти неровности бывают при всех видах обработки, даже при самой тщательной отделке поверхностей. Высота неровностей, оставшихся после резца, зависит от способа обработки после обдирочных работ, эти неровности видны на глаз, при очень тщательной отделке поверхности (чистовая обработка, тонкое точение) их можно обнаружить лишь при рассматривании в микроскоп или измерить специальными приборами —профилометрами, профилографами и др. Высоту микронеровностей измеряют в микронах.

Чем меньше шероховатость обработанной поверхности детали, тем меньше она изнашивается от трения при сопряжении с поверхностью другой детали, тем лучше противостоит коррозии, т. е. разрушению под действием различных химических веществ — газов, жидкостей и др. Значительные шероховатости, остающиеся на обработанной поверхности, снижают также прочность деталей машин, в особенности при переменных нагрузках. Из этого следует, что шероховатость обработанной поверхности существенно влияет на эксплуатационные характеристики детали.

ГОСТ 2789-59 предусматривает 14 классов чистоты поверхности: самые чистые поверхности по данному стандарту оцениваются по 14-му классу, а самые грубые — по 1-му. Для обозначения классов чистоты поверхности устанавливается один знак — равносторонний треугольник Δ, рядом с которым указывается номер (например, Δ4; Δ7; Δ14).

В таблице приведены классы чистоты поверхности по ГОСТ 2789-59 и указаны способы обработки, обеспечивающие получение заданной чистоты.

Шероховатость обработанной поверхности детали зависит от свойств обрабатываемого материала, режима резания (скорости резания и подачи), геометрии резца (переднего угла, главного угла в плане, радиуса закругления вершины), тщательности заточки и доводки режущих кромок резца, вибраций (колебаний в системе станок — приспособление — инструмент — деталь), охлаждения.

Чем меньше подача и главный угол в плане и чем больше радиус закругления вершины резца, тем меньше шероховатость обработанной поверхности. Очень сильное влияние на шероховатость поверхности оказывает скорость резания, в особенности при обработке пластичных материалов (сталь, алюминиевые сплавы и др.). Применяя скорости резания 100-200 м/мин. при чистовом точении стали твердосплавными резцами можно получить чистоту обработанной поверхности 6-7-го класса (см. табл.).

Широкое распространение на машиностроительных заводах при выполнении чистовых и отделочных работ получили смазочно-охлаждающие жидкости: минеральные, растительные и компаундированные масла (смесь минерального масла с растительным), осерненные масла (сульфофрезолы), содержащие в качестве добавки серу. Предохраняя режущую кромку резца от преждевременного износа и разрушения и облегчая процесс резания, эти жидкости способствуют уменьшению шероховатости обработанной поверхности.

© 2007–2021 ООО «Алькор». Все права защищены. Политика конфиденциальности

Копирование материалов сайта без согласия владельца будет преследоваться

согласно законодательству

Заказать оборудование для строительства и ремонта трубопроводов можно с доставкой в любой регион России и СНГ. Мы имеем опыт организации поставок в следующие города — Алматы, Архангельск, Астрахань, Барнаул, Белгород, Брянск, Воронеж, Владивосток, Владимир, Волгоград, Вологда, Екатеринбург, Иваново, Ижевск, Казань, Калининград, Калуга, Кемерово, Киев, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Минск, Москва, Мурманск, Набережные Челны, Новокузнецк, Новосибирск, Нижний Новгород, Омск, Оренбург, Пенза, Пермь, Петрозаводск, Псков, Ростов-на-Дону, Рязань, Самара, Санкт-Петербург, Саранск, Саратов, Смоленск, Тамбов, Тверь, Томск, Тула, Тюмень, Ульяновск, Уфа, Чебоксары, Челябинск, Ярославль и др.

Источник