СПОСОБЫ ВСКРЫТИЯ МЕСТОРОЖДЕНИЙ ПРИ ИХ ОТКРЫТОЙ РАЗРАБОТКЕ

Вскрытием карьерного поля называются горные работы по созданию комплекса капитальных и временных траншей и съездов, обеспечивающих грузо- транспортную связь между рабочими горизонтами в карьере и приемными пунктами на поверхности.

Рабочими горизонтами в карьере являются рабочие площадки уступов. Приемные устройства на поверхно-сти — обогатительные фабрики, перегрузочные бункеры, склады, отвалы или электростанции. Траншеи и съезды оборудуются транспортными путями и средствами транспорта.

Совокупность всех вскрывающих выработок называется схемой вскрытия. Вскрытие рабочих горизонтов карьеров осуществляется при помощи горных выработок — капитальных наклонных или крутых траншей и горизонтальных — разрезных, которые являются продолжением капитальных траншей и служат для подготовки месторождения к выемке, создавая начальный фронт работ на вскрытом уступе.

Капитальные траншеи могут быть внешними и внутренними. Внутренние траншеи располагают внутри контура карьера, внешние — за пределами его контура. Вскрывающие траншеи имеют, как правило, трапециевидное поперечное сечение. При разработке неглубоких горизонтальных или пологих месторождений при числе уступов не более трех применяют внешние траншеи.

Этапы вскрытия при разработке горизонтальных и пологих месторождений включают обычно проведение одной или двух внешних капитальных траншей, разрезных траншей по вскрышным породам и по полезному ископаемому. После проходки разрезной траншеи по вскрышным породам отрабатывают 2 — 3 заходки и создают тем самым необходимое опережение вскрышных работ для проходки разрезной траншеи по полезному ископаемому.

Вскрытие наклонных и крутых залежей обычно осуществляется внутренними траншеями со сложной формой трассы, расположенной на нерабочих бортах траншеи.

Работы по вскрытию ведутся в течение всего времени разработки: на каждом горизонте проводят подготовительные выработки (разрезные траншеи), удлиняют и совершенствуют систему капитальных и временных съездов.

Если при разработке горизонтальных месторождений вскрывают сразу все горизонты и работы по вскрытию заканчиваются в период строительства карьера, то при разработке наклонных и крутопадающих месторожденияй они продолжаются до конца его разработки. При крутом залегании пласта необходим разнос не одного, а обоих бортов разрезной траншеи.

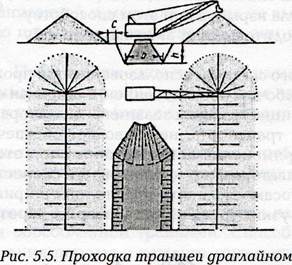

Способы проходки траншей. Вскрытие месторождений производится въездными траншеями, а подготовка — разрезными. Основные параметры траншеи (длина, ширина по низу, уклон, угол откоса бортов) зависят от назначения траншеи, проходческого оборудования, глубины вскрываемого горизонта и физико- механических свойств пород.

Длина траншеи L, максимальная глубина Н и уклон i = tga связаны отношением

Угол а показывает наклон дна траншеи к горизонтальной плоскости. Уклон определяется видом транспорта, и средние значения его находятся в следующих пределах: для железнодорожного транспорта 0,025 — 0,040, для автотранспорта

О 360 — 0,200, для конвейерного транспорта 0,250 — 0,330, для скиповых подъемников 0,500- 1,000.

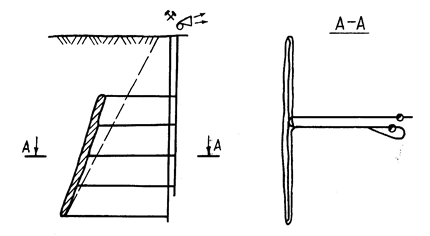

Минимальная ширина траншеи понизу также зависит от вида транспорта и числа путей и составляет для железнодорожного транспорта 8—16 м, для автотранспорта 6 — 14 м. Ширина траншеи должна быть увязана с параметрами проходческого оборудования. Разрезная траншея проходится горизонтально или с уклоном 0,003 — 0,005 для стока воды. Ширина разрезной траншеи принимается из условия размещения в ней взорванной массы при последующей отработке одного из ее бортов и затем приводится в соответствие с рабочими размерами экскаватора. Обычно ширина разрезных траншей составляет 20 — 25 м. Траншеи, располагаемые на косогоре, часто не имеют второго борта, поэтому их называют полутраншеями.

Траншеи могут располагаться в пустых породах и в рудном теле. В первом случае породу располагают на бортах траншеи или вывозят в отвалы. По этому признаку выделяют две группы способов проходки траншеи — бестранспортные и транспортные.

Бестранспортные способы проходки траншей применяют, если борта траншеи при дальнейшей разработке месторождения не будут отрабатываться и, следовательно, не потребуется повторного удаления породы с бортов.

Бестранспортные способы проходки траншей наиболее производительны и экономичны. Коэффициент использования экскаватора при этом достигает 0,8 — 0,85.

Транспортные способы проходки траншей могут применяться в самых разнообразных условиях. Проходка траншеи сплошным забоем с нижней погрузкой наиболее распространенный способ этой группы, который применяют в мягких и скальных породах с погрузкой породы в автомобильный или железнодорожный транспорт.

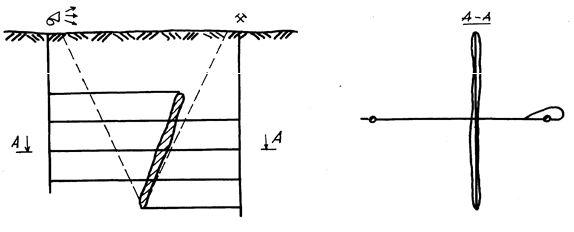

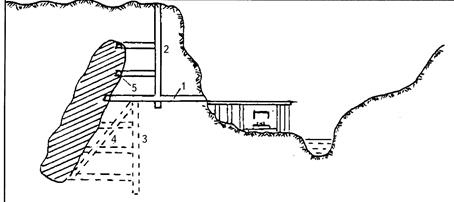

На рис. 5.6 показана проходка траншеи сплошным забоем с нижней погрузкой породы в железнодорожные вагоны.

Рис. 5.6. Проходка траншеи сплошным

забоем с нижней рогрузкой в ж/д вагоны

После обуривания станками 1 нескольких рядов (2—10) скважин б и их взрывания горная масса экскаватором 2 грузится в вагон 3. Так как забой тупиковый, то экскаватором можно загрузить только один вагон, после чего состав отходит от забоя за стрелку 4 (рис. 5.6, а) и электровоз подает вагоны в тупик 5, где груженый вагон отцепляют и состав вновь подают к экскаватору.

После загрузки очередного вагона процесс повторяется. Полностью загруженный состав уходит из траншеи, и к экскаватору подходит порожний состав. Одновременно происходит обуривание следующего участка траншеи. Выносной тупик 5 по мере проходки траншеи переносят ближе к забою.

В последнее время взрывание пород осуществляют на участках траншей значительной длины (сотни метров). Уменьшение числа взрывов при этом способствует увеличению производительности экскаваторов и буровых станков.

Достоинства данного способа: использование при проходке траншеи экскаваторов с нормальным рабочим оборудованием и широкая область их применения. Однако низкий коэффициент использования экскаватора (0,3 — 0,4), вызываемый сложными маневрами транспорта, не позволяет обеспечить высокую скорость проходки траншей. Применение автотранспорта при этом способе на 20 — 30 % снижает простои экскаватора и позволяет довести скорости проходки до 150 — 180 м/месяц. Разворот автосамосвала при достаточной ширине траншеи происходит вблизи забоя; в бортах узких траншей для разворота через каждые 50 — 60 м устраивают ниши.

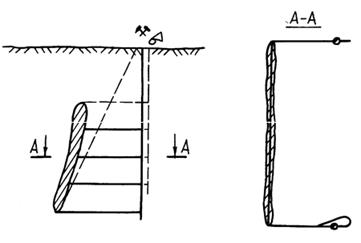

Рис. 5.7. Проходка траншеи сплошным забоем с верхней погрузкой породы

Коэффициент использования экскаватора и скорость проходки можно повысить, если ввести проходку траншей сплошным забоем с верхней погрузкой породы вскрышным экскаватором (рис. 5.7, а). Рельсовый путь укладывают на одном из бортов траншеи, и при загрузке состава вагоны не расцепляют. Этот способ дает хорошие показатели в породах не выше средней крепости (скорость проходки до 150 — 250 м/месяц). В скальных породах высокой крепости производительность вскрышных экскаваторов снижается.

Послойный способ проходки (рис. 5.7, б) сочетает достоинства обоих транспортных способов — верхнюю погрузку с использованием прямых механических лопат с нормальным рабочим оборудованием. При этом способе сечение траншеи делят на ряд заходок (I —IV), которые проходят последовательно. На рис. 5.7 в показан момент проходки второй заходки. Экскаватор расположен на почве второй заходки, транспортные средства — на почве первой заходки.

В процессе проходки каждого последующего слоя траншеи транспортный путь располагают на почве предыдущей заходки. Высота слоя зависит от максимальной высоты разгрузки экскаватора Нр и высоты транспортных средств h. Для экскаватора ЭКГ-4,6 при использовании стандартных думпкаров максимальная высота слоя составляет 3 — 3,3 м.

Послойный способ обеспечивает высокую скорость проходки траншей, особенно в мягких породах (до 150 — 200 м/месяц). Большой объем путевых работ и сложность проведения буровзрывных работ ограничивают область применения этого способа. Проходка разрезной траншеи послойным способом по условиям транспорта возможна только одновременно с проходкой въездной траншеи.

Траншеи можно проходить многоковшовыми экскаваторами, колесными скреперами, гидромеханизацией и методом взрыва на выброс, однако в связи с ограниченной областью применения этих способов они в данном курсе не рассматриваются.

Способы вскрытия. По расположению траншей различают следующие способы вскрытия: внешними (когда траншеи располагают за предельным контуром карьера) и внутренними траншеями (когда траншеи размещены внутри контуров карьера).

Вскрытие внешними траншеями применяют для отработки пологих, залегающих неглубоко месторождений, иногда для верхних горизонтов крутопадающих месторождений.

При вскрытии отдельными внешними траншеями каждый горизонт месторождения вскрывается обособленной траншеей. Способ обеспечивает независимость транспортирования породы с каждого горизонта, но отличается высоким объемом проходческих работ, т. к. с увеличением глубины вскрываемого горизонта объем траншей резко возрастает. По этой причине отдельными траншеями вскрывают не более двух-трех уступов. В некоторых условиях (например, на косогоре) число вскрываемых горизонтов может быть увеличено, т. к. в этом случае объем выработок (полутраншей) уменьшается.

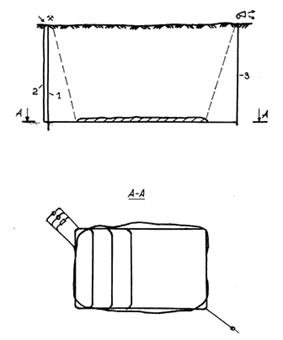

Для уменьшения объема работ по вскрытию применяют вскрытие общими (или групповыми) внешними траншеями (рис. 5.8). Каждая траншея, вскрывающая нижележащий горизонт, проходится внутри траншеи верхнего горизонта. Число уступов, вскрываемых общими траншеями, достигает 5 — 6. При групповом вскрытии одна группа траншей вскрывает породные горизонты, другая — добычные.

Рис. 5.8. Вскрытие общими внешними траншеями

Вскрытие внутренними траншеями позволяет значительно сократить объем породных работ вследствие расположения траншей внутри контуров карьера. Внутренние траншеи аналогично внешнему вскрытию могут быть отдельными, групповыми и общими. Общие траншеи имеют широкое распространение при разработке глубоких карьеров (глубиной до 400 — 500 м), при любой форме и любом угле падения месторождений.

Из общих траншей наибольшее распространение получило вскрытие тупиковыми и спиральными съездами.

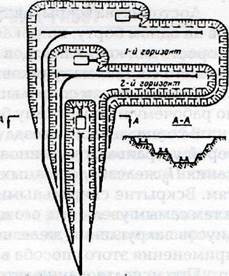

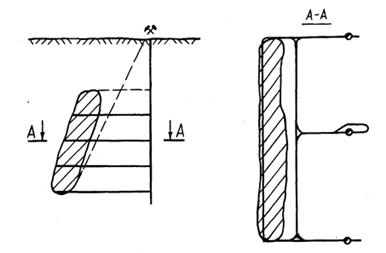

При тупиковых съездах (рис. 5.9) вскрывающие траншеи располагают на нерабочем борту карьера во взаимно обратных направлениях. Каждый съезд 1 на рабочем горизонте заканчивается тупиковой площадкой 2, на которой состав при спуске или подъеме меняет направление своего движения. На схеме карьера показано пять горизонтов: два верхних отработаны, третий (породный) и четвертый (рудный) находятся в стадии отработки, на пятый горизонт проходится въезд-ная траншея. При последующей разработке пятого горизонта правый борт траншей отработают, и съезд на этот горизонт будет иметь такой же вид, как съезды на предыдущие горизонты. На каждом съезде укладывают один или два рельсовых пути.

Рис. 5.9. Вскрытие тупиковыми съездами

Пропускная способность двухпутевых съездов в 2 — 2,5 раза выше, чем одно- путевых.

Достоинства вскрытия тупиковыми съездами: возможность размещения съездов на одном борту; широкая область применения. Недостаток — низкая средняя скорость движения поездов вследствие больших затрат времени на маневры подвижного состава на тупиковых площадках.

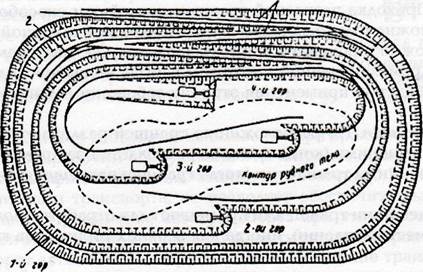

При вскрытии спиральными съездами последние располагают в виде спирали по рабочему и нерабочему бортам карьера (рис. 5.10).

В конце каждого съезда (1, 2, 3 и 4) имеется горизонтальная площадка П, на которой устраивают разминовки. На этих же площадках находятся пункты примыкания /7р железнодорожных путей четырех рабочих горизонтов к постоянным путям. Вскрытие спиральными съездами позволяет упростить маневры транспорта и тем самым увеличить его производительность. Однако потребность больших радиусов закруглений железнодорожных путей (150 — 200 м) ограничивает область применения этого способа вскрытия.

При использовании автомобильного транспорта, допускающего крутые уклоны и малые радиусы закруглений (25 — 30 м), возможно вскрытие месторождений незначительной мощности спиральными съездами.Вследствие более жестких условий применения и более сложной организации добычных работ вскрытие спиральными съездами применяют реже, чем тупиковыми.

Источник

Лекция 6-7. Схемы вскрытия месторождений

В соответствии с § 34 Единых правил безопасности при разработке рудных, нерудных и россыпных месторождений подземным способом (далее – ЕПБ) [6] на каждом действующем подземном горном предприятии должно быть не менее двух отдельных выходов на поверхность с противоположным движением в них вентиляционных струй. Это требование предопределяет наличие в действующем подземном руднике (или шахте) как минимум двух основных вскрывающих выработок. На крупных рудниках число основных вскрывающих выработок может быть больше.

Схемой вскрытия месторождения называется графическое изображение способа вскрытия, т.е. размещение различных по назначению ирасположению вскрывающих выработок. Взаимное расположение главных и вспомогательных стволов определяется принятой схемой проветривания и развития очистной выемки. Существуют следующие схемы расположения основных вскрывающих выработок в зависимости схемы проветривания.

1. Центральная (при центральной схеме проветривания), при которой как главный, так и вспомогательный стволы располагаются в центре шахтного поля или вблизи центра или напротив середины на расстоянии не менее 30 м один от другого.

Эта схема может быть выполнена в двух вариантах:

– с центрально-сближенным расположением вскрывающих выработокна одной промплощадке 1 рудника или шахты;

– с центрально-отнесенным расположением вскрывающих выработок,при котором они располагаются на двух промплощадках по разные стороны месторождения.

Центрально-сближенное расположение вскрывающих выработок широко применяется при разработке горизонтальных и пологопадающих месторождений, причем при разработке бедных руд (например, калийных) выработки располагают в середине шахтного поля (рис. 4.1).

Рис. 4.1. Центрально-сближенное расположение стволов при разработке горизонтального месторождения: 1 – главные скиповые стволы; 2 – вентиляционный ствол; 3 – граница охранного целика; 4 – линия сдвижения горных пород

При разработке крутопадающих месторождений эта схема применяется реже: обычно при небольшом простирании месторождения (менее 1 км) и возможности применения обратного порядка его отработки (рис. 4.2).

Рис. 4.2. Центрально-сближенное расположение стволов при разработке крутопадающего месторождения

Очевидным недостатком центрально-сближенного расположения основных вскрывающих выработок является сложность проветривания отдаленных добычных участков. Несколько упрощается, но остается достаточно сложным процесс проветривания при центрально-отнесенной схеме, при которой воздухоподающий и вентиляционный стволы располагаются по разные стороны месторождения (рис. 4.3).

Рис. 4.3. Центрально-отнесенное расположение стволов при разработке крутопадающего месторождения

2. Фланговая (при диагональной схеме проветривания), при которой основные вскрывающие выработки располагаются на разных флангах месторождения (рис. 4.4).

Рис. 4.4. Фланговое расположение вскрывающих выработок при разработке крутопадающего месторождения

При фланговой схеме упрощается проветривание всех добычных участков и блоков, но значительно возрастают (почти в два раза) затраты на подземный транспорт руды к главному стволу, который располагается не в середине месторождения или напротив середины, а на его фланге. Данная схема часто применяется при разработке крутопадающих месторождений при небольшой производительности рудника. При этом увеличиваются расходы на подземный транспорт, но исключается необходимость в проходке третьего ствола напротив середины месторождения. Применение фланговой схемы (рис. 4.5), в отличие от центральной, целесообразно при разработке пологопадающих залежей ценных руд, так как в этом случае не требуется оставления охранного целика.

Рис. 4.5. Фланговое расположение вскрывающих выработок при разработке пологопадающего месторождения: 1 – главный ствол; 2 – вспомогательный ствол; 3 –вентиляционный ствол

Центральное расположение главных и вспомогательных выработок имеет ряд достоинств: минимальное число вспомогательных стволов, что особенно важно при большой глубине разработки; компактность расположения всего комплекса поверхностных сооружений; возможность оставления у обоих стволов, если они заложены в висячем боку, общего охранного целика; простота при сбойке главного и вспомогательного стволов, позволяющая ускорить начало очистных работ.

Вместе с этим центральное расположение имеет и недостатки. Главные из них: удлиняется путь вентиляционной струи, в результате чего депрессия вентилятора возрастает на 30-40% по сравнению с диагональным расположением; при наступающей выемке возможны утечки воздуха через выработанное пространство на вентиляционный штрек; усложняется выход людей на поверхность в случае аварии. Центральное расположение стволов при вскрытии рудных месторождений применяется реже, чем диагональное.

Вместо вспомогательного ствола на одном из флангов в неглубоких рудниках малой производительности иногда проходят вентиляционный шурф, оборудованный лестничным отделением. При разработке тонких жил на небольшой глубине вентиляционные шурфы располагают в нескольких местах по простиранию жилы и соединяют их с верхним этажным штреком.

При значительной производственной мощности рудника или наличии в шахтном поле нескольких рудных тел иногда проходят несколько стволов различного назначения: для спуска и подъема людей, подъема руды разного состава, спуска закладки и выдачи пустой породы из подготовительных выработок, спуска материалов, крупногабаритного оборудования.

При значительной длине шахтного поля иногда возникает необходимость разделения каждого из крыльев шахтного поля для проветривания на две секции. До 02.03.17

При секционном проветривании вспомогательные стволы закладываютна флангах поля и в промежутках между флангами и главными стволами.

3. Комбинированная, при которой главная вскрывающая выработка располагается напротив центра месторождения, а на каждом фланге размещаются вентиляционные выработки (рис. 4.6).

Рис. 4.6. Комбинированное расположение вскрывающих выработок

Такая схема обеспечивает минимальные затраты на подземный транспорт и создает благоприятные условия для проветривания всех добычных блоков и участков. Однако в отличие от вышеописанных схем, при которых необходимы как минимум две вскрывающие выработки, при комбинированном расположении их должно быть не менее трех. К30.03.17

Нередко число основных вскрывающих выработок превышает указанные выше величины. Причинами увеличения числа выработок могут быть:

♦ для главных вскрывающих выработок:

– большая производственная мощность рудника;

– необходимость выдачи руды с нескольких горизонтов;

– необходимость выдачи нескольких сортов руды скиповыми подъемами и др.;

♦ для вспомогательных вскрывающих выработок:

– необходимость проходки рядом со скиповым стволом вспомогательного ствола для спуска и подъема людей и подачи свежего воздуха;

– необходимость проходки дополнительных воздухоподающих и вентиляционных вскрывающих выработок при использовании на руднике самоходного дизельного оборудования;

– необходимость проходки наклонных автосъездов или вертикальных стволов, оборудованных мостовыми кранами для спуска и подъема крупногабаритного самоходного оборудования;

– необходимость проходки специальных стволов для спуска закладочного материала;

– проходка на крупных рудниках специализированного ствола для независимой работы шахтопроходческой организации.

Таким образом, на крупных рудниках число основных вскрывающих выработок может составлять 10 и более (рис. 4.7).

Рис.4.7. Схема вскрытия Октябрьского рудника (Норильский ГМК): 1 – грузовой ствол; 2 – вспомогательный закладочный ствол;

3 – вспомогательный скиповой ствол; 4 – вентиляционный ствол № 3; 5 – вентиляционный ствол № 1; 6 – вентиляционный ствол № 2;

7 – скиповой ствол № 1; 8 – клетьевой ствол № 1; 9 – скиповой ствол № 2; 10 – клетьевой ствол № 2; 11 – выработки горизонта –700 м;

12 – выработки горизонта –800 м; 13 – выработки горизонта –900 м; 14 – выра-ботки вентиляционно-закладочного горизонта (–350 м)

Место расположения вскрывающих выработок должно соответствовать следующим требованиям:

– вскрывающие выработки необходимо располагать вне зоны сдвижения горных пород, которая может образоваться после полной отработки месторождения;

– воздухоподающие вскрывающие выработки должны размещаться

с наветренной стороны по отношению к пыльным дорогам, отвалам, металлургическим заводам и т. п.;

– главные вскрывающие выработки при центральной или комбинированной схеме вскрытия при выдержанных контурах рудной залежи следует располагать в центре месторождения или напротив его центра, а при невыдержанных – напротив центра тяжести месторождения для обеспечения минимальных затрат на подземный транспорт руды;

– при разработке крутопадающих месторождений вскрывающие выработки, как правило, располагают в лежачем боку залежи, что значительно сокращает длину квершлагов. Невозможность такого расположения вскрывающих выработок может быть обусловлена наличием поблизости водоемов, населенных пунктов, заповедников и т. д.

К месту расположения устьев вскрывающих выработок предъявляются следующие требования:

– в гористой местности устья вскрывающих выработок должны располагаться выше максимального уровня подъема воды в реках и не в лавиноопасных местах.

– площадка для размещения зданий и сооружений должна быть удобной, с уклоном поверхности в ее пределах не более 5–6 град. К 06.04.17

Рис. 1. Вскрытие месторождения штольней с переходом в вертикальный слепой ствол

Источник