Технология приготовления хлеба

Правильное приготовление хлеба – сложный технологический процесс. Тесто – капризный и непредсказуемый материал. При каждом выпекании оно может вести себя по-разному. Поэтому процесс выпекания хлеба нужно контролировать на каждом его этапе, даже если у вас самое современное оборудование.

С первого раза сложно изготовить идеальных хлеб, даже если строго следовать рецепту. В хлебопечении важно иметь опыт и навыки, чтобы на любом этапе процесса изготовления хлеба определять в правильном ли состоянии находится тесто и при необходимости принимать решения по внесению корректировок в процесс для получения правильной выпечки.

В технологическом процессе приготовления хлеба можно выделить 9 этапов:

- Закваска;

- Замес;

- Отдых;

- Предварительная расстойка;

- Обминка;

- Формовка и разделка;

- Окончательная расстойка;

- Насечка;

- Выпекание.

Теперь подробнее рассмотрим каждый этап в технологической схеме приготовления хлеба.

Закваска – первый этап в приготовлении теста. Изготовление закваски для хлеба начинается со смешивания воды с мукой, что запускает процесс брожения, в результате которого образуются бактерии, питающиеся содержащимися в муке природными сахарами и выделяющими углекислый газ и молочную кислоту.

Чтобы правильно приготовить закваску для хлеба на протяжении всего процесса брожения нужно поддерживать комнатную температуру и регулярно подкармливать бактерии, добавляя в закваску воду с мукой.

Кормление бактерий продолжается на протяжении всего процесса изготовления закваски для хлеба, в течение 3 недель. Каждый день в закваску добавляется вода с мукой в нужных пропорциях. Готовность закваски определяется по внешним признакам: она пенится, поднимается, пузырится. Использование такой закваски для замеса теста сделает хлеб пышным и вкусным.

На этом этапе процесса приготовления хлеба замешивается тесто: мука смешивается с закваской, дрожжами и другими ингредиентами, в зависимости от рецепта хлеба. При замесе в муке образуются нити клейковины, за счет чего тесто становится тянущимся.

Чтобы тесто получилось правильным месить его следует спокойно. Если тесто месится вручную, то можно сделать 3 захода с 5 минутными перерывами. Кистью необходимо надавливать на тесто, чтобы образовались воздушные карманы, а второй рукой растягивать тесто. Мешая вручную, тесто сложно перемесить, в отличие от автоматического перемешивания, при этом ручной замес дает лучшую структуру теста.

При перемешивании теста миксером следует делать это как можно естественнее, как при ручном замесе с перерывами, периодически соскребая его со стенок посуды. Готовность теста можно проверить скатав из него маленький шарик и растянув его пальцами чтобы получился плоский лист, если он прозрачный и не рвется, значит тесто вымешено хорошо. Если тесто рвется, то нужно месить еще.

На этом этапе процесса выпекания хлеба тесто оставляют в покое для того чтобы волокна клейковины вернулись в первоначальное положение и структура теста стала естественной. Во время отдыха тесто продолжает приобретать нужные качества, даже несмотря на то что над ним не проделывают никакие действия.

Если при изготовлении хлеба не дать тесту отдохнуть, то оно примет свою естественную форму уже после формовки и хлеб в результате не будет выглядеть так, как задумано. Поэтому очень важно дать тесту отдохнуть до проведения дальнейших работ, ему можно давать отдыхать и между замесами.

Этап приготовления хлеба после окончательного замеса теста, когда его оставляют ненадолго в смазанном маслом контейнере. Этот этап схож с этапом отдыха хлеба с той лишь разницей, что после него следует процесс обминки теста.

Этап изготовления хлеба, на котором тесто складывается в два или более слоев, это преследует 5 целей:

- Равномерное распределение температуры теста;

- Равномерное распределение дрожжей;

- Активизация волокон клейковины;

- Выпуск скапливающихся в тесте газов;

- Придание тесту эластичности.

После обминки процесс расстойки может продолжится.

Формовка и разделка

Это этап в процессе приготовления хлеба, на котором тесто разделяется на нужные порции, которым потом придается нужная форма: продолговатая, круглая, любая другая, в зависимости от того, какой формы хлеб вы хотите получить.

Как правило, разделение теста происходит следующим образом:

- Тесто кладут на чистую поверхность;

- Разделяют на несколько частей;

- Из каждой части по поверхности стола посыпанной мукой выкатывают шарики;

- Шарики кладут на посыпанную мукой поверхность; После разделения теста можно переходить к его формовке. Из шариков можно сделать батоны круглой или продолговатой формы.

Этапы формовки продолговатого батона:

- Взять одну заготовку теста;

- Растянуть шар в ровную поверхность;

- Загнуть одну треть к середине, затем другую треть уложить поверх предыдущей;

- Загнуть углы теста двумя руками на дальнем конце от края стола;

- Получившийся носик теста взять и завернуть в центр и плотно нажать;

- Осторожно загибать тесто и надавливать, чтобы получилось продолговатая форма;

- Осторожно заклеить ладонью руки шов в тесте, который должен проходить ровно посередине на нижней части. Если положить тесто в печь швом вверх, то он может разойтись.

Эту процедуру нужно проделать со всеми заготовками.

На этом этапе технологической схемы приготовления хлеба тесто в последний раз настаивается перед выпеканием. Чтобы заготовки сохранили свою форму их кладут в корзину застеленную полотенцем и посыпанную мукой.

Но не все так просто. Для того чтобы тесто окончательно дошло до готовности необходимо его растаивать при влажности 80% и температуре около 25 градусов Цельсия. Эти условия нужны для того чтобы тесто поднялось. Такие условия можно создать либо в расстоечном шкафу, либо на закрытой кухне с кипятящейся в кастрюле водой для создания повышенной влажности. Эта расстойка подходит для теста на дрожжах. Если же тесто сделано на закваске, то его нужно поместить в холодильник на 12 часов, тогда оно приобретет характерную кислинку.

Определить готовность теста на этом этапе процесса приготовления хлеба можно следующим образом:

- Тесто должно увеличиться в размере 1/3;

- Если нажать на тесто, то оно должно расправиться. Если тесто не расправляется, а рвется, значит оно перестояло и его скорее нужно ставить выпекаться в печь.

На этом этапе технологического процесса приготовления хлеба на тесте делается небольшие надрезы для придания хлебу красивой формы и его увеличения. Насечку удобнее всего делать острым ножом.

На тесте круглой формы можно сделать насечку крест на крест, а на продолговатом батоне насечки делают поперек батона. Но это все не строго, в насечках можно проявить свою креативность и создать нужный вам рисунок и форму хлеба.

Для правильного выпекания хлеба необходимо сначала хорошо прогреть духовку и установить нужную температуру согласно рецепту.

Тесто надо класть на противень швом вниз. Для создания влажности нужно сбрызгивать духовку водой слегка приоткрывая дверцу. Без нужной влажности тесто не поднимается. Хлеб надо переворачивать, чтобы он равномерно пропекся.

Проверить готовность хлеба можно сняв один с поддона и постучав по нему рукой снизу, если звук сухой, то хлеб можно вынимать из духовки. Прежде чем подавать хлеб к столу, ему нужно дать немного остыть, после чего его можно нарезать.

Если на нижней части ломтиков есть липкая полоска, то это значит, что хлеб не допекся и в следующий раз его необходимо выпекать дольше.

Итак, в технологическом процессе приготовления хлеба можно выделить 3 основных этапа – замес, расстойка и выпекание. Все это не сложно и доступно каждому, нужно только приноровиться и разобраться во всех тонкостях и деталях процесса изготовления, чтобы хлеб получался мягким, вкусным, красивым и с хрустящей корочкой.

Если вы любите выпить чашечку кофе с кусочком торта или другим десертом, то, наверняка, хоть раз задавались вопросом — вредно или полезно кофе. В данной статье систематизирована информация о полезных и вредных свойствах кофе, которая поможет вам ответить на вопрос: стоит ли пить кофе.

Если вы задались вопросом о том, какие бывают украшения для тортов из крема, то, видимо, устали от однообразных магазинных тортов не способных удивить как визуально, так и на вкус. Среди заводских тортов редко можно найти оригинально оформленный, притягивающий взгляд, украшенный так, как хочется вам. А уж об ингредиентах и говорить не стоит – сплошная экономия, заменители и добавки, продлевающие срок годности изделия.

Источник

Технологическая схема приготовления хлеба и хлебобулочных изделий

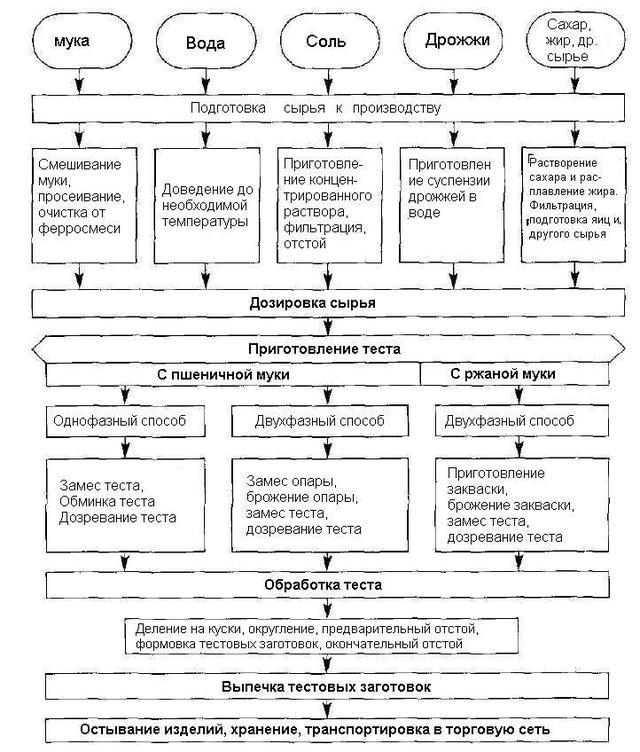

Производство хлебобулочных изделий можно разделить на такие этапы: хранение и подготовка сырья к производству, приготавливанию теста, обработка теста, выпекание тестовых заготовок, охлаждение и хранение хлеба.

Каждый из этих этапов включает ряд технологических операций, которые обеспечивают изготовление изделий. Последовательность и сущность основных технологических операций представлены на функциональной схеме хлебопекарного производства. Хранение и подготовка сырья к производству.

Муку сохраняют в емкостях (силосах) или мешках. Перед подачей на производство при необходимости отдельные партии смешивают для улучшения хлебопекарных свойств, просеивают через сита для отделения посторонних примесей и пропускают через устройство для удаления металломагнитных примесей. Соль сохраняют в мешках или насыпью в отдельном помещении. Перед использованием ее растворяют в воде в солерастворителе. На современных хлебозаводах соль сохраняют в виде концентрированного раствора. Раствор фильтруют, отстаивают и подают на производство.

Прессованные дрожжи сохраняют в холодильнике. Перед использованием их измельчают. В специальной дрожжемешалке готовят суспензию дрожжей в теплой воде, которую используют для приготавливания теста. Вода сохраняется в баках холодной и горячей воды. Перед приготавливанием теста холодную и горячую воду смешивают в определенной пропорции для доведения к необходимой температуре.

Сахар сохраняют в мешках. При подготовке к производству его растворяют в воде и фильтруют. Сахар сохраняют в мешках. При подготовке к производству его растворяют в воде и фильтруют. Твердые жиры сохраняют в ящиках или бочках, жидкие — в емкостях. Перед использованием твердые жиры растапливают и процеживают через сита определенного размера. Процеживают также жидкие жиры и масла. Яйца дезинфицируют, разбивают и процеживают через сито.

Приготавливание теста. Из подготовленного сырья по установленной рецептуре готовят тесто. Пшеничное тесто готовят в одну (безопарный способ) или в две фазы (опарный способ). При безопарном способе тесто замешивают сразу из всего сырья. В месильный аппарат согласно рецептуре дозируется мука, вода, дрожжевая суспензия, соль, другое сырье и проводится смешивание до получению однородной массы. Приготовленное тесто определенное время бродит. При опарном способе сначала из части муки, воды, всех дрожжей готовят опару. После созревания к ней прибавляют остаток муки и воды, соль, а также другое сырье и замешивают тесто. Во время брожения дрожжевые клетки сбраживают сахар муки с образованием спирта и диоксида углерода, который разрыхляет тесто, оно увеличивается в объеме, приобретает необходимые физические свойства, в нем накапливаются ароматические вещества.

Ржаные сорта хлеба готовят в основном двухфазным способом. Сначала готовят закваску, потом на ней замешивают тесто. Обработка теста. Эта операция включает разделение теста на куски определенной массы, предавание им определенной формы: шарообразной — на тестоокурглителях или батонообразной — на тестозакаточных машинах; выстаивание сформированных тестовых заготовок в специальных шкафах. Во время выстаивания тестовые заготовки разрыхляются, увеличиваются в объеме. Эта операция обеспечивает хороший объем хлеба, формирование структуры пористости.

Выпекание. После выстаивания тестовые заготовки выпекают в хлебопекарных печах разной конструкции. Во время выпекания вследствие теплофизических, микробиологических, биохимических, коллоидных, химических процессов тестовая заготовка превращается в хлеб с окрашенной корочкой и ароматным ароматом. Остывание и хранение. Испеченный хлеб укладывают в ящики или лотки, которые размещают на вагонетках или в контейнерах, при этом отбраковывают изделия, которые не отвечают стандартам.

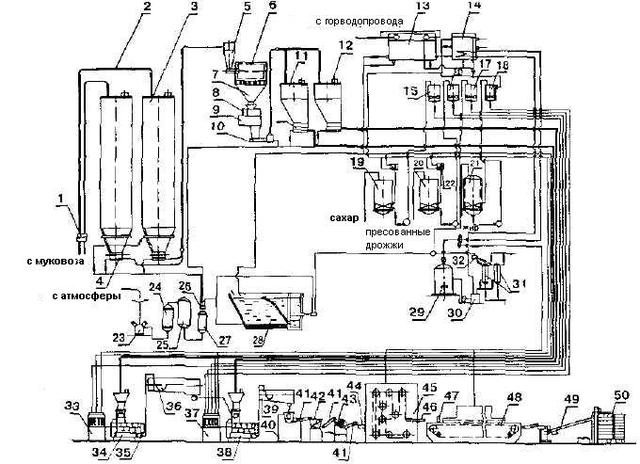

Вагонетки с хлебом транспортируют в хлебохранилища для остывания и реализации. На это время большинство хлебозаводов не имеют механизированных хлебохранилищ. Все производственные операции, которые связаны с укладкой хлеба в лотки, на вагонетки или в контейнеры, транспортировкой последних в хлебохранилища и загрузкой изделий в автомашину выполняются большей частью вручную. Более широкое представление о стадиях производства, последовательности производственных операций, машинно-аппаратурное оформление технологического процесса изображает аппаратурно-технологическая схема изготовления хлебобулочных изделий на предприятии (на примере батонов нарезных).

Технологическая схема 1

Технологическая схема 2

2.9 Особенности предприятий хлебопекарной промышленности, как объектов автоматизации:

· основым видом сырья предприятий производства хлеба является зерно, которое характеризуется четырьмя десятками параметров качества, постоянно изменяющих своё значение, требующих непрерывного контроля на всех стадиях работы хлебзавода;

· заготовка зерна является сезонным явлением, которое сочетается с непрерывностью хлебопекарного производства, регулярностью поставок муки (крупы) на хлебозаводы, а комбикормов — на животноводческие и птицеводческие предприятия;

· предприятия хлебопекарной промышленности характеризуются специфическим отраслевым учётом хлебопродуктов, связанным с изменением массы сырья в процессе хранения, а также подработки массы хлебопродуктов в результате изменения их влажности (сорной примеси);

· жесткий контроль качества хлебной продукции со стороны государственной хлебной инспекции;

· структура хлебопекарного производства имеет иерархический характер (продукция одного производственного процесса является сырьём для других отраслей производства хлебопродуктов);

· возможность многопотокового выпуска продукции из сырья одного вида при производстве муки или крупы с многокомпонентным составом сырья при производстве комбикормов;

· предприятия хлебопекарной промышленности являются градообразующими, но ощущают острую нехватку квалифицированных кадров, особенно сферы информационных технологий.

Внедрение АСУ на предприятиях хлебопекарной промышленности обеспечивает:

· рост производительности, а также эффективности работы предприятий отрасли хлебопродуктов (современная система автоматизации является решающим фактором высокой производительности работы предприятия);

· более интенсивное использование оборудования предприятий хлебопекарной промышленности;

· экономию электроэнергии, топлива основными технологическими линиями произвдодства хлебопродуктов;

· повышение эффективности использования материальных ресурсов хлеб-заводами;

· высвобождение, перераспределение функций производственного и административно-управленческого персонала предприятий хлебопекарной промышленности;

· повышение достоверности информации, а также ее оперативности, что является важным аспектом при принятии обоснованных управленческих решений на предприятиях отрасли хлебопродуктов.

Опыт внедрения, тенденции развития АСУТП хлебопекарной промышленности Украины, а также зарубежных производителей хлеба и хлебобулочных изделий убедительно доказал высокую эффективность комплексных интегрированных автоматизированных систем управления (ИАСУ) хлебопекарной технологии, на основе модульного принципа и распределенно-иерархических структур. Интегрированное управление производством хлеба основывается прежде всего на информационной увязке АСУ производством хлеба между уровнями управления (по вертикали), а также между параллельно функционирующими структурными элементами объекта управления (по горизонтали). Модульное построение отдельных подсистем (функций) АСУ технологии хлеба позволяет получить типовые решения, допускающие ее преобразование (адаптация, настройка) для конкретного хлебного производства. Модульный подход к разработке АСУ отрасли хлеба и хлебобулочных изделий приводит к высокой степени унификации (все модули технически, программно, а также информационно увязаны между собой). Главным требованием при этом является возможность каждого отдельного модуля АСУ производства хлеба и хлебобулочных изделий функционировать автономно.

3. Пути снижения затрат и потерь в производстве

Для обеспечения экономного расхода сырья на предприятиях необходимо осуществлять строжайший контроль за количественными показателями технологического процесса — затратами и потерями.

Большие затраты и потери указывают на недостатки в организации и ведении производственного процесса, устранение которых приводит к более экономному расходованию сырья.

Промышленность располагает рядом готовых решений и приемов, позволяющих более экономно расходовать сырье при производстве хлебобулочных изделий.

Внедрение бестарных установок для хранения муки и ее транспортирование в муковозах позволяют не только устранить тяжелый ручной труд, ликвидировать использование мешков, но и значительно сократить потери. В этом случае экономия муки составит до 0,1 % к общему ее количеству.

На предприятиях с тарным хранением муки потери ее на распыл могут быть снижены установкой аспирационных устройств, в мучных складах целесообразно устанавливать пылесосы.

В последние годы большое распространение получили самовстряхивающиеся фильтры с электроприводом.

Затраты СВ на брожение при традиционном опарном способе производства хлеба составляют в среднем 2,5—3,3 % к массе муки.

Внедрение прогрессивных схем тестоведения на жидкой опаре, густой большой опаре или применение ускоренного способа снижает эти затраты до 1 %.

Горячий хлеб не имеет одинаковых для всех изделий условий остывания. Эти условия зависят от степени загрузки экспедиции хлебом, работы вентиляционных устройств, времени года, температуры помещения, расположения хлеба в лотках вагонеток, в том числе по высоте от пола, емкости вагонеток, плотности укладки хлеба и ряда других причин. Из изложенного следует, что масса штучного хлеба зависит от сочетания указанных выше условий. Чаще всего штучный хлеб, поступающий в торговую сеть, имеет массу больше установленной государственным стандартом. Таким образом, предприятия в некоторой степени предохраняют себя от предъявления претензий в отношении выпуска изделий с массой меньшей предусмотренным стандартом. Наряду с этим систематическое превышение массы изделий приводит к снижению выхода хлеба.

Для уменьшения отклонений в массе штучного хлеба рекомендуется повышать точность работы тесторазделочных машин, следить за температурой печей и использовать специальные охлаждающие устройства, обеспечивающие равномерность усушки хлеба при хранении.

Основным затруднением при механизированном производстве хлеба является прилипание теста к рабочим поверхностям тесторазделочных линий, транспортерным лентам, чехлам расстойных устройств. Чтобы устранить прилипание теста к оборудованию, рабочие органы округлителей, тестозакаточных машин, а также чехлы для расстойных досок и транспортерные ленты посыпают мукой, для чего расходуется до 1 % от общей массы перерабатываемой муки. Использование муки для этой цели ухудшает санитарное состояние цеха и снижает выход изделий.

Опыт работы хлебопекарных предприятий страны показал, что обработка тесторазделочных линий и устройств для расстойки водоотталкивающими, полимерными материалами способствует снижению затрат муки при разделке теста.

При обработке транспортерных лент тестер разделочной линии, полимерными покрытиями в сочетании с обдувкой теплым воздухом при разделке теста муку не используют.

При обдувке воздухом на поверхности куска теста создается тонкая, сравнительно сухая пленка, которая в сочетании с антиадгезионными покрытиями устраняет адгезию. Изделия, приготовленные на тесторазделочной линии, обработанной антиадгезионными материалами, имеют лучший внешний вид, более гладкую, с яркой окраской поверхность.

Внедрение полимерных материалов улучшает санитарное состояние цехов, снижает загрязненность воздуха мучной пылью, а также сокращает расход муки на подсыпку. При этом облегчается труд работающих, повышается культура производства и улучшается качество продукции.

Колебания во влажности теста обычно вызваны отклонениями в массе муки, поступающей из автомукомера, количестве воды, солевого раствора, суспензии дрожжей и другого дополнительного сырья, дозируемого соответствующей аппаратурой при замешивании теста.

Снижение влажности теста против установленной нормы на 1 % приводит к уменьшению выхода хлеба из пшеничной муки I и II сортов на 2—2,5%, а ржаного—на 2,5—3%. Поэтому рекомендуется систематически, не реже 2 раз в смену, контролировать работу дозировочных устройств, а также влажность теста.

Существенное влияние на экономию муки оказывает точность работы тесторазделочной аппаратуры. Поэтому при выработке штучного хлеба необходимо систематически проверять работу тестоделительных машин и не допускать отклонений в массе кусков теста от установленной.

Особенностью производства штучных изделий является то, что их масса устанавливается при делении теста на куски, которое выполняется задолго до окончания технологического процесса выработки хлеба. После деления теста следует выпечка хлебных заготовок и охлаждение хлеба, изменяющие массу готовых изделий.

Последующая корректировка массы при отпуске хлеба в торговую сеть по условиям технологии уже не может быть произведена. Следовательно, масса, штучных хлебных изделий определяется не только точностью работы тестоделительной машины, а зависит также в большей степени от условий выполнения последующих операций технологического процесса.

Большой удельный вес в затратах составляет упек хлебобулочных изделий. С целью экономии хлебных ресурсов необходимо не только снижать упек, но и выравнивать его на люльке или поду печи. Одним из способов выравнивания упека может служить экранирование греющих поверхностей в печи путем укладки асбестовых листов в места с избыточной теплоотдачей. Для улучшения подвода теплоты к верхнему газопроводу необходимо тщательно и систематически очищать его от золы и регулировать поток газа при помощи шиберов, предусмотренных конструкцией печи.

Для снижения упека целесообразно использовать водяное опрыскивание тестовых заготовок или готовой продукции при выходе из печи.

При выпечке изделий наряду с увлажнением тестовых заготовок необходимо увлажнять среду пекарной камеры. Расход пара при этом должен составлять примерно 200—250 кг на 1 т продукции.

Указанные мероприятия по снижению упека хлебных изделий широко используются на многих хлебопекарных предприятиях и дают положительный экономический эффект.

Источник