Схема сероочистки газов мокрым известняковым способом

Сокращения выброса диоксида серы достигается различными технологиями очистки уходящих газов. Наиболее распространенный метод — мокрый процесс, когда уходящие газы, например, барботируют через раствор известняка, в результате чего образуются сульфит или сульфат кальция.

Известняковый и известковый – одни из самых первых методов, разработанных для очистки дымовых газов от оксидов серы [1] (рисунок 1), так как известняк СаСО3 и известь СаО являются самыми дешевыми и распространенными материалами. Поглощение SO 2 при этом происходит в водной суспензии известняка и извести. Активным поглотительным веществом в этом случае являются бикарбонат-ионы, образующиеся по медленной реакции СаСО3 с СО2. При использовании извести последняя в растворе переходит в Са(ОН)2 и затем довольно быстро при взаимодействии с СО2 превращается в Са(НСО3)2.

Рисунок 1 – Схема установки для очистки продуктов сгорания от SO 2 известняковым методом: 1 – котел; 2 – электрофильтр; 3 – заслонка; 4 – основной дымосос; 5 – дополнительный дымосос; 6 – дымовая труба; 7 – насосы; 8 – рециркуляционный бак абсорбера Вентури; 9 – абсорбер Вентури; 10 – абсорбер; 11 – паровой подогреватель; 12 – влагоотделитель; 13 – отстойник; 14 – молотый известняк; 15 – рециркуляционный бак абсорбера; 16 – перелив; 17 – шлам

Медленной стадией процесса является также и реакция растворения СаСО3 с переходом в Са(НСО3)2. Так как ее скорость зависит от поверхности частиц СаСО3, то их дисперсность должна быть высока. Согласно опытным данным наиболее оптимальной является тонина помола известняка 75-150 мкм, при концентрации суспензии не более 15% во избежание засорения абсорберов.

При эксплуатации абсорберов одной из главных проблем является предотвращение отложений за счет выпадения осадка из раствора. Образование отложений определяется в основном степенью пересыщения и рН раствора. Так, при pH ≈ 5, CaSO 3 вступает в реакцию с SO 2 , образуя хорошо растворимый бисульфит Ca ( HSO 3 )2. При высоких значениях рН образуется слабо растворимый CaSO 3 ·2 H 2 О, выпадающий в виде шлама. При очень низких рН образуется твердый слой отложений сульфата кальция. Поэтому при эксплуатации очистных установок значение рН держат около 6, хотя известно, что при повышении рН увеличивается степень очистки продуктов сгорания. Отработанная суспензия не регенерируется, а выводится из установки, и твердые частицы после обезвоживания направляются на шламоотвал, или после обжига используются как алебастр в строительстве.

В настоящее время имеются несколько модификаций процесса очистки продуктов сгорания от оксидов серы на основе известняка и извести [3]. Один из вариантов предполагает ввод части известняка в топку котла и мокрое доулавливание SO 2 в абсорберах. Для таких систем характерны сильное загрязнение поверхностей нагрева воздухоподогревателей и занос абсорберов отложениями.

Второй вариант такого метода предполагает очистку газа только в абсорберах. Использование извести значительно упрощает эксплуатацию установок, хотя и несколько удорожает процесс очистки. На рисунке 2 показана схема очистки продуктов сгорания известковым способом [1]. Продукты сгорания, покидающие котел, первоначально очищаются от золы и направляются в двухступенчатый абсорбер Вентури 9, где очищаются от двуокиси серы и остатков золы, а затем выбрасываются через трубу, пройдя предварительно через подогреватель 11. Через абсорбер организуется рециркуляция суспензии Са(ОН)2. В схеме предусмотрены аппарат для гашения извести и отстойник для сбора осадка. Положительным качеством этой установки является возможность длительной работы.

Имеются и другие модификации известково-известняковых методов очистки продуктов сгорания от окислов серы, в частности: процессы Бишофф, Бако, известково-гипсовый и др. Эти процессы в основном отличаются друг от друга конструкциями абсорберов [2].

Рисунок 2 – Схема установки для очистки продуктов сгорания от S О2 известковым методом: 1 – котел; 2 – электрофильтр; 3 – двуступенчатый абсорбер Вентури; 4 – отстойник; 5 – емкость для раствора реагента; 6 – основной дымосос; 7 – дымосос сероулавливающей установки; 8 – золоотвал; 9 – подогреватель дымовых газов; 10 – дымовая труба

Преимуществами известнякового (известкового) метода являются простота технологической схемы, доступность в дешевизне сорбента, относительно малые капитальные затраты, возможность очистки газа без предварительного охлаждения и обеспыливания.

К недостаткам метода относятся низкий коэффициент использования известняка, зависящий от типа применяемого минерала и достигающий, как правило, 40-50%, получение в качестве продукта утилизации неиспользуемого шлама, относительно низкая эффективность очистки, подверженность забиванию кристаллическими отложениями абсорбционной аппаратуры и жидкостных коммуникаций.

Список использованной литературы:

1. Возницкий И.В. Практика использования морских топлив на судах – изд.4, испр. и доп. – СПб.: 2006 – 124 с.

2. Комплексная очистка дымовых газов теплогенерирующих установок. Монография / Комиссаров К.Б., Лутков С.А., Филь А.В. Ростов н/Д.: Филиал ФГОУ ВПО «Морская государственная академия имени адмирала Ф.Ф. Ушакова» в г. Ростове-на-Дону, 2007. — 134 с.

3. Носков А.С., Пай З.П. Технологические методы защиты атмосферы от вредных выбросов на предприятиях энергетики / СО РАН. Ин-т катализа; ГПНТБ. — Новосибирск, 1996. — 156 с.

Источник

Методы очистки дымовых газов от оксидов серы

Количество поступающих в атмосферу оксидов серы зависит от содержания серы в исходном топливе. Твердое топливо содержит серу в 2 видах: Fe2S – колчеданная сера и FeS2 – пиритная сера

Таблица 4.1 – сернистость топлив, используемых в энергетике

| Каменные угли | S Р = (0,3 ÷ 6) % |

| Сланцы | S Р = (1,4 ÷ 1,7) % |

| Торф | S Р = 0,1 % |

| Мазут: малосернистый сернистый высокосернистый | S Р Р = 0,5 ÷ 2 % S Р > 2,0% |

| Дизельное топливо | 1 гр. S р – до 0,2% 2 гр. S р – до 0,5% |

| Котельно-печное топливо: малосернистое сернистое | S р ≤ 0,5% S р до 1,1%. |

| Сланцевое масло | S р не более 1%. |

Уменьшение выбросов сернистых соединений в атмосферу может идти по следующим направлениям:

1) ограничение использования высокосернистых топлив;

2) выбор процесса сжигания (сжигание в слое размолотого известняка);

3) предварительное извлечение серы из топлива. Обессеренное топливо стоит в 2-3 раза дороже;

4) удаление серы из дымовых газов.

Существует более 200 запатентованных способов очистки от серы.

Наиболее простой способ – улавливание водой в мокрых скрубберах, 10 – 15 % серы улавливается:

Методы очистки газов от оксида серы подразделяются на:

— циклические (абсорбент регенерируется и возвращается в цикл, а уловленный диоксид серы используется);

— нециклические (регенерация сорбента и других веществ не производится).

Кроме того методы очистки подразделяются на сухие и мокрые.

Мокрый известковый (известняковый) метод – нециклический. Обеспечивает очистку газов на 90 %. Метод основан на нейтрализации сернистой кислоты, которая получается в результате растворения SО2 щелочными реагентами — известью или известняком

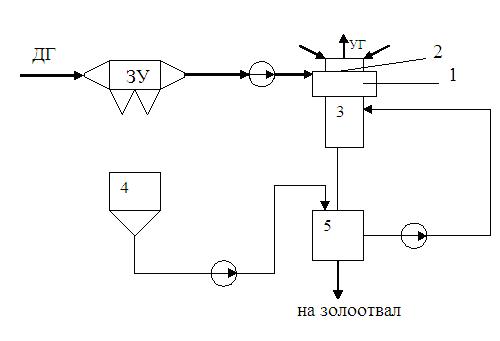

Дымовые газы после ВЗП (рисунок 4.1) направляются в золоуловитель, затем дымососом направляются в скруббер для очистки от сернистого газа.

1 – брызгоуловитель; 2 – подогреватель; 3 – скруббер; 4 – бак приготовления суспензии; 5 – промежуточная емкость.

Рисунок 4.1 – Схема мокрого способа сероочистки

Скруббер орошается водой, которая содержит мелкоразмолотый известняк и продукты нейтрализации. Очищенные газы освобождаются от брызг раствора в брызгоуловителе, подогреваются в теплообменнике и выбрасывается в атмосферу через дымовую трубу. К вытекающей из скруббера закисленной жидкости добавляется свежая жидкость. С течением времени в орошающей жидкости накапливаются кристаллы сульфита кальция и остатки летучей золы. Когда концентрация твердых частиц достигает 10-15 % от массы жидкости, часть суспензии отводится из цикла на золоотвал.

При всех мокрых способах очистки температура уходящих газов понижается с 130 °С до 50 °С. Подогрев газов осуществляется теплотой неочищенных газов для обеспечения рассеивания после выхода газов из дымовой трубы.

Недостатки способа: сульфид кальция загипсовывает трубы; капли суспензии, орошающие скруббер содержат много взвешенных частиц, которые, осаждаясь, на поверхности элементов брызгоуловителя с течением времени образуют трудноудаляемые отложения, которые увеличивают гидравлическое сопротивление аппарата, что требует периодической очистки; сложность процесса; большие инвестиционные расходы; большая занимаемая площадь.

Мокро-сухой метод – нециклический способ, в основе метода поглощение сернистого газа из дымовых газов неиспаряющихся каплями известкового раствора. Эффективность метода более 90 %.

Отличительная особенность метода: в процессе участвует такое количество известкового молока, чтобы оно полностью испарилось

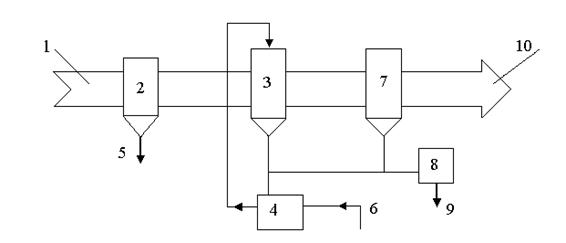

Сухие продукты реакции осаждаются а пылезолоуловителе (рисунок 4.2), а газы, очищенные от сернистого газа поступают в дымовую трубу. В узле 8 смесь термическим окислителем перерабатывается в конечный продукт – строительный материал.

Преимущества: получения продукта в сухом виде, отсутствие сточных вод, высокая степень использования реагента – извести, умеренное аэродинамическое сопротивление.

Недостатки: метод дорогой, т.к. используется только высококачественная известь; установка занимает много места; необходимость в точной дозировке реагента.

1- уходящие дымовые газы с температурой 130-150 о С; 2 — золоуловитель для предочистки газов; 3 – сушилка-реактор; 4 — промежуточная ёмкость; 5 – летучая зола; 6 – подача раствора извести; 7 — пылезолоуловитель; 8 – узел термической переработки смеси сульфита и сульфата кальция в конечный продукт; 9 – конечный продукт; 10 – очищенные дымовые газы.

Рисунок 4.2 – Схема мокро-сухого способа очистки от оксидов серы

Сухой известковый метод– наиболее простой и требует наименьших капиталовложений.

Суть метода: Добавление к сжигаемому топливу известняка (СаСО3) или доломита (СаMg(CO3)2) в количестве примерно в 2 раза превышающем стехиометрически содержание серы в исходном топливе.

СаО + SО2 +

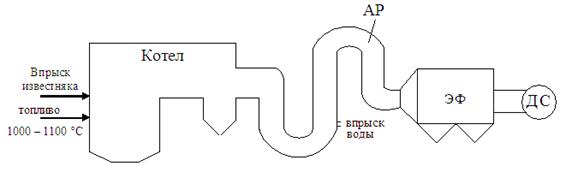

АР – активационный реактор; ЭФ – электрофильтр; ДС — дымосос.

Рисунок 4.3 – Схема сухого известкового метода

Часть двуокиси серы реагирует в топке с образовавшимся СаО, но большая часть в этой стадии ещё не реагирует. Непрореагировавший кальций активизируется в отдельном реакторе (рисунок 4.3) путем повышения влажности дымовых газов.

Распыление воды создает реакционно способные условия, которые позволяют значительно повысить коэффициент использования кальция.

Са(ОН)2 + SО2 +

Продукт реакции — сухой порошок, который при сжигании угля смешивается с летучей золой и удаляется из дымовых газов в ЭФ.

Орошение дымовых газов улучшает также эффективность работы ЭФ, ввиду чего уровень пылевых выбросов после ЭФ ниже, чем при сжигании одного угля.

Достоинства: простота, нет рециркуляции, нет сточных вод, конечный продукт сухой, высокая степень улавливания сернистого газа от 45 – 90 %, работает на разных видах топлива, не зависит от типа котла, не занимает много места, экономичность, небольшие инвестиционные расходы, использование дешевого абсорбента — известняка.

Недостатки: образование прочных отложений золы и сульфата кальция на поверхности нагрева.

Источник

Мокроизвестняковый способ (МИС) очистки дымовых газов от SO2

Мокроизвестняковый способ основан на интенсивной промывке дымовых газов в абсорбере, установленном за высокоэффективным золоуловителем, известняковой суспензией с получением двухводного гипса. Эта технология является абсолютно безопасной, поскольку и известняк, и гипс — нейтральные малорастворимые вещества.

В основе этого процесса лежит химическая реакция, протекающая при контакте дымовых газов с известняком в объеме распыленной суспензии известняка с образованием твердого сульфита кальция и углекислого газа:

Процесс протекает в абсорбере башенного циркуляционного типа. В нижней части абсорбера накапливается суспензия сульфита кальция. При барботаже воздуха через слой этой суспензии проходит доокисление сульфита кальция в двуводный сульфат кальция (гипс) по реакции

Рассмотрим схему включения сероочистки, работающей по МИС, в систему газоходов котельного агрегата (рис. 5.1).

Дымовые газы после электрофильтра и дымососа 1 направляются через регенеративный газовый подогреватель (РГП) 3 к промывочной башне 4. Необходимость охлаждения дымовых газов пред промывочной башней вызвана тем, что взаимодействие карбоната кальция CaCO3 с диоксидом серы SO2 происходит эффективно только при относительно низких температурах (приблизительно 50 °С). В то же время температура уходящих газов перед дымовой трубой должна быть не ниже 70 — 80 °С. Для регулирования температуры уходящих газов предусмотрена байпасная линия 6. Для подачи очищенных газов в дымовую трубу используется вспомогательный дымосос 2.

|

Рис. 5.1. Принципиальная схема включения сероочистки, работающая по МИС

На рисунке обозначено: 1,2 – дымососы; 3 – регенеративный газовый подогреватель (РГП); 4 – промывочная башня (абсорбер или скруббер); 5 – дымовая труба; 6 – байпасная линия

Принципиальная схема установки МИС с абсорбером представлена на рис. 5.2. Основным элементом МИС является абсорбер. Дымовые газы поступают в нижнюю часть абсорбера и движутся снизу вверх, проходя последовательно две зоны очистки: первую 1, где происходит реакци связывания SO2 последовательно в слое частично отработанного известняка, и вторую 2, где очистка осуществляется в зоне свежей известняковой суспензии. Затем газы проходят зону промывки технической водой 3, где удаляются механические включения. Далее очищенный газ подается в каплеуловитель 4, где он практически полностью освобождается от капель воды. Образовавшиеся частицы CaSO3 поступают в нижнюю часть абсорбера, где в результате барботажа воздуха доокисляются в гипс. Из нижней части абсорбера суспензия гипса подается в гидроциклон 10, в котором происходит отделение суспензии гипса от воды, а более мелкие частицы известняка с водой возвращаются в абсорбер. Для повышения эффективности связывания SO, и снижения расхода известняка в абсорбере обеспечена многократная циркуляция известняковой суспензии с помощью циркуляционного насоса 6.

Рис. 5.2. Принципиальная схема установки удаления серы по МИС

На рисунке обозначено: 1 – первая зона очистки газов в слое частично обработанного известняка; 2 – вторая зона очистки газов в слое свежей известняковой суспензии; 3 – зона промывки газов от механических частиц; 4 – каплеуловитель; 5 – воздуходувка; 6 – циркуляционный насос; 7 – дробилка извести; 8 – мешалка; 9 – насос подачи известняковой суспензии; 10 – гидроциклон.

На рис. 5.3 показана схема установки для получения товарного продукта из суспензии гипса. Суспензия гипса из бака 1 подается на обезвоживание и промывку в вакуумный барабанный или ленточный фильтр 2 (остаточная влажность после фильтра около 10 %). Затем она проходит сушку горячим воздухом в воздушной сушилке 3. После этого в циклоне 4 из порошка гипса удаляется загрязненный воздух, который возвращается в абсорбер на доокисление сульфита кальция в сульфат. Товарный гипс из сушилки и циклона поступает в башню для хранения гипса 5. Сточная вода отводится из вакуумного фильтра в бак сточных вод 6. Оттуда она частично возвращается обратно в абсорбер, а небольшое количество стоков (продувка) направляется на обязательную очистку.

К достоинствам рассмотренного способа сероочистки следует отнести его высокую надежность и эффективность (из дымовых газов можно удалить до 98 % SO2), а также получение конечного высококачественного товарного гипса.

Рис. 5.3. Схема установки для получения товарного гипса по МИС

На рисунке обозначено: 1 – бак суспензии гипса; 2 – вакуумный фильтр; 3 – сушилка; 4 – циклон; 5 – башня для гипса; 6 – бак сточных вод; 7 – возврат сточных вод со шламом в абсорбер; 8 – сточные воды на очистку.

Из гипса получают алебастр (CaSO4 ∙ 1/2Н2О), применяемый в строительстве как вяжущее средство. Для этого его обжигают в печах при температуре 150-170 °С, где происходит следующая реакция:

Состав гипса, %, полученного из дымовых газов ТЭО в Германии

Источник