Древесноволокнистые плиты мокрого и сухого способов производства

ДВП – листовой материал, изготавливаемый путем горячего прессования или сушки древесноволокнистого ковра, сформированного из древесных волокон.

Соответственно различают ДВП прессованные и непрессованные.

Непрессованные плиты имеют высокую пористость и малую теплопроводность, но низкую прочность, поэтому они применяются только в строительстве в качестве теплоизоляционного материала.

ДВП также классифицируют в зависимости от влажности древесноволокнистого ковра перед его сушкой или прессованием:

1. ДВП мокрого способа производства;

2. ДВП сухого способа производства.

Технологический процесс производства ДВП мокрым способом включает смешивание сырого древесного волокна с водой и связующим. Затем формирующая машина формирует древесноволокнистый ковер методом налива на сетчатом транспортере. Вода удаляется из ковра через ячейки транспортера в процессе подпрессовки и прессования благодаря специальным отсасывающим устройствам и давлению нагревательных плит. Режим прессования: температура плит пресса – 180-200 0 С, удельное давление при отжиме и закалке – 4,2-4,5 МПа, при сушке – 0,65-0,85 МПа.

В первой фазе (отжим влаги), по мере того как под воздействием давления из волокнистого ковра отделяется свободная влага, он прогревается и уплотняется. Во второй фазе (сушка) изготавливаемый материал выдерживается при пониженном давлении для эффективного удаления связанной влаги, а в заключительной фазе (закалка) при максимальном давлении и высокой температуре он ещё более уплотняется и его прочность повышается.

При мокром способе получаются плиты односторонней гладкости. Обратная поверхность плиты — рифленая, т.к. на ней остается клетчатый отпечаток сетки.

Недостатки мокрого способа производства:

— технология не позволяет получать толстые плиты ДВП (3-5 мм);

— очень низкая влагостойкость;

— ДВП трудно обрабатывать, она плохо не фрезеруется, поддается отделке лакокрасочными материалами.

Область использования – задние стенки корпусной мебели.

ДВП сухого способа производства по своим свойствам существенно превосходят не только ДВП мокрого способа, но и ДСтП, благодаря чему вытесняют ДСтП в производстве мебели. ДВП сухого способа отличаются более высокой влаго- и теплостойкостью, прочностью (в 18-2 раза), более низким содержанием связующего (экологичнее чем ДСтП), меньшей шероховатостью, хорошо фрезеруются и отделываются. Недостаток – такие плиты дороже ДСтП.

Область применения — производство мебели (особенно кухни, ванные комнаты); элементов интерьера; напольных покрытий, опалубки и т.д. Плита с частыми фрезерованными пазами хорошо гнется, и поэтому используется в качестве основы для изготовления гнутых элементов (фасады, перегородки и т.д.).

ДВП сухого способа производства классифицируют в зависимости от плотности:

УЛДФ (ULDF) – Ultra Low Density Fiberboard – древесноволокнистая плита особо низкой плотности (450 3 ).

ЛДФ (LDF) – Low Density Fibreboard – древесноволокнистая плита низкой плотности (ρ 3 ). Используется в основном для изготовления настенных панелей, применяемых в сухих помещениях.

МДФ (MDF) – Medium Density Fibreboard – древесноволокнистая плита средней плотности (650 3 ).

ХДФ (HDF) – Hight Density Fibreboard — это древесноволокнистая плита высокой плотности (ρ>800 кг/м 3 ). Плиты ХДФ часто применяют для производства напольных покрытий (ламинат).

В Республике Беларусь и России отсутствует ГОСТ на производство ДВП плит сухого способа прессования. Существующие производители либо производят его по собственно разработанным ТУ, либо по европейским стандартам.

Источник

Производство ДВП

Производство ДВП осуществляют мокрым и сухим способами.

Производство ДВП мокрым способом включает в себя такие операции, как размол щепы, проклейка полученной волокнистой массы, формирование ковра, прессование, пропитка плит маслами, термо-влаго-обработка и обрезка плит.

Промытую щепу подвергают двухступенчатому размолу. Первый размол осуществляют на мельницах-дефибраторах, в которых щепа пропаривается и перерабатывается на крупные волокна. Второй размол осуществляют на рафинаторах, которые позволяют получить более тонкие волокна толщиной 0,04 мм и длиной 1,5. 2 мм. Из таких волокон приготавливают водный раствор древесно-волокнистой массы — пульпу, которую хранят в сборниках или бассейнах, периодически помешивая для поддержания определенной концентрации массы, не давая волокну оседать на дно.

Затем полученная древесно-волокнистая масса направляется в ящик непрерывной проклейки, в котором она смешивается с феноло-формальдегидной смолой. Туда же смесительным насосом подают гидрофобные добавки, приготовленные в эмульсаторе, упрочняющие вещества и осадители при температуре не более 60 °С и таком объеме, при котором концентрация полученной суспензии для любого соотношения породного состава волокон сырья перед отливом составляет 0,9. 1,8%. Дозировка данных компонентов зависит от вида плит, породного состава волокон, расхода иды, режимов прессования и т.д.

Операция формирования древесно-волокнистого ковра выполняется на бесконечной сетке в отливочных машинах. Окончательная влажность ковра для твердых и сверхтвердых плит толщиной 3,2 мм должна составлять (72±3)%, для мягких плит толщиной 12 мм — ((61. 63) ± 1)%. Для формирования сырых плит подпрессованный ковер обрезают до получения размеров по длине и ширине, на 30. 60 мм меньших, чем у готовой плиты.

Для горячего прессования ДВП используют многоэтажные (20 — этажей) гидравлические прессы. Загрузку и разгрузку плит осуществляют этажерками. Цикл прессования ДВП включает в себя три фазы, каждая из которых характеризуется определенным давлением, временем выдержки и влажностью плит.

Первая фаза — отжим. За 30с под действием давления 4,2. 5,5 МПа из волокнистого ковра удаляют воду. Влажность при этом снижается до 45 %, а сама плита, прогреваясь, уплотняется.

Вторая фаза — сушка. Плиты в течение 3,5. 7 мин выдерживают при пониженном давлении (0,65. 0,85 МПа), при котором влажность плит достигает 8 %.

Третья фаза — закалка плит, способствующая их уплотнению, повышению прочностных и гидрофобных свойств. Плиты в течение 2. 3 мин выдерживают под давлением 0,65. 0,85 МПа.

Полученные плиты должны иметь конечную влажность 0- ,5. 1,5 % и предел прочности на изгиб не менее 35 МПа, что обеспечивается соблюдением технологических параметров процесса: толщины ДВП, ширины плит пресса и породного состава сырья.

Кроме горячего прессования мягкие ДВП производят сушкой волокнистых ковров в роликовых сушилках непрерывного действия, в которых происходит удаление свободной влаги. Сушилка имеет 8-12 рядов роликовых конвейеров, обогреваемых насыщенным паром при давлении 0,9. 1,2 МПа. Скорость циркуляции воздуха составляет 5. 9 м/с, время сушки — 1,5. 2 ч до влажности 2. 3%.

Для улучшения и стабилизации прочностных и гидрофобных свойств плиты подвергаются термической обработке в камерах периодического действия. Теплоносителем в них является перегретая вода температурой 190. 210°С и давлением 1,8. 2,2 МПа. Скорость движения воздуха — не менее 5 м/с. Время термообработки с учетом толщины плит составляет 3. 6 ч.

Для придания плитам формоустойчивости после термообработки их охлаждают, а затем увлажняют в увлажнительных машинах или камерах периодического действия. Влажные плиты обрезают по формату, а затем выдерживают не менее 24 ч.

Процедуре тепловлагообработки подвергают и сверхтвердые плиты, но после их пропитки высыхающими маслами в пропиточной машине с целью повышения прочности и водостойкости.

Производство ДВП сухим способом во многом аналогично производству ДВП мокрым способом. Но сухим способом можно изготавливать плиты двусторонней гладкости толщиной 5. 12 мм и плиты со специальными свойствами (огне- и биостойкие, профилированные и т.д.).

Производство ДВП сухим способом отличается также тем, что при размоле щепы включаюся операции ее пропарки, разделения волокон для внешних и внутренних слоев и смешивания их с добавками и смолой

Формирование ковра выполняют из высушенных волокон путем их свойлачивания и уплотнения вакуумом, а затем прессования ленточно-валковым и форматным прессами. Горячее прессование длится 5. 7 мин и осуществляется при температуре 200. 230 °С с однократным подъемом давления до 6,5 МПа в течении 15. 25 с и ступенчатым сбросом его сначала до 0,8. 1,0 МПа, а затем до нуля. Профилированные ДВП получают закрепление на плитах пресса специальных матриц.

В настоящее время успешно конкурирует с ДСП более однородный по структуре материал МДФ, который существенно легче раскраивать и обрабатывать.

Все плиты, независимо от процесса их получения, после 24 ч выдержки обрезают по формату на круглопильных форматно-обрезных станках согласно их стандартным размерам.

Источник

Автоматизация производства двп ( мокрым способом)

1. Основные стадии

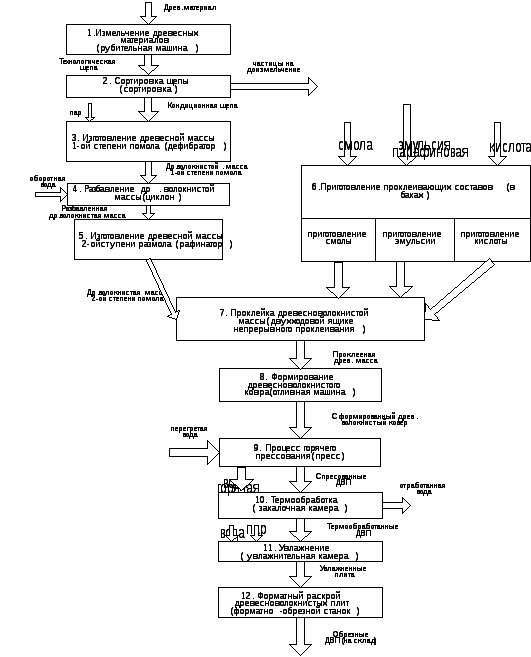

Процесс изготовления ДВП мокрым способом состоит из следующих основных стадий (рис. 1):

1. Измельчение древесных материалов – получение щепы заданных размеров из древесных материалов (дровяной древесины и отходов деревообработки) путем измельчения их на рубительных машинах (типа МРН-100).

2. Сортировка щепы – получение кондиционной щепы заданных фракций древесных частиц путем сортирования на сортировке (типа СЩ-120).Требования к фракционному составу технологической щепы: крупная фракция (от 30 до 50 мм) не более 10 %; средняя фракция (от 10 до 30 мм) не менее 79 %; мелкая фракция (от 5 до 10 мм) не более 10%; менее 5 мм не более 1%.

3. Получение древесной массы 1-ой степени помола – получение древесноволокнистой массы, определенной степени помола (степень помола 14±1 ДС) путем размола технологической щепы на дефибраторах.

4.Разбаление древесной массы в циклоне от 3 % до 34 %.

5. Получение древесной массы 2- ой ступени размола – получение древесноволокнистой массы, определенной степени помола (степень помола 20±1 ДС), путем размола древесной массы 1- ой ступени размола в рафинаторах.

6. Приготовление проклеивающих составов – смешивание в баке смолы, парафиновой эмульсии, серной кислоты в заданных пропорциях для получения клеющего состава с необходимыми свойствами.

7. Проклейка древесноволокнистой массы – процесс смешивания древесноволокнистой массы с проклеивающим составом, для получения проклеенной древесноволокнистой массы. Осуществляется в ящике непрерывного проклеивания.

8. Формирование древесноволокнистого ковра – получение сформированного древесноволокнистого ковра (и далее пакетов, с помощью пил), осуществляется на отливной машине (типа ХВ-1700).

9. Процесс горячего прессования – прессование пакетов ДВП с целью получения спрессованных плит заданной толщины. Осуществляется в прессе.

10. Термообработка древесноволокнистых плит – получение термообработанных ДВП, путем выдержки их в закалочных камерах (2-2,5 часа) для повышения физико-механических свойств.

11. Увлажнения плит – получение увлажненных ДВП, путем выдержки их в увлажнительных камерах для придания формоустойчивости и исключения процесса коробления, за счет достижения влажности плит М=4-10 %

12. Форматный раскрой древесноволокнистых плит – получение обрезной ДВП. Осуществляется на форматно-обрезных станках.

Схема процесса производства ДВП (мокрым способом) представлена на рисунке 1.

Рис. 1. Основные стадии типового процесса производства ДВП (мокрым способом).

1. Анализ участка измельчения древесных материалов в производстве двп мокрым способом.

Целью процесса измельчения древесных материалов является получение древесных частиц (щепы) заданных размеров:

— толщина — не более 5 мм;

— ширина — 15-30 мм;

Древесный материал (бревна) (диаметром до 450 мм и длинной 1 – 1,5 м по бревнотаске (двигатель М1) подается в рубительную машину МРН-100 (двигатель М2) (производительность 100 м 3 / ч), где измельчается в щепу. При работе вначале запускается двигатель М1 рубительной машины, а затем двигатель М2 бревнотаски, что обеспечивает своевремменую подачу бревен в МРН-100. Механизмом резания в рубительной машине являются вращающийся диск (диаметром 2440 мм., число оборотов 375 об/мин) с закрепленными на нем ножами (10 шт.), величина выступа ножей 13-15 мм. Полученная технологическая щепа после рубительных машин с помощью ленточного транспортера (двигатель М3) поступает на сортировку.

Рисунок 2 – схема анализа процесса измельчения древесины как ОУ: а) схема материальных потоков и информационных переменных; б) структурная схема САУ.

Описание функциональной схемы

Данная схема предусматривает одну локальную систему управления:

Система предварительного контроля силы резания в рубительной машине. В рубительной машине установлен датчик силы резания C для определения усилия резания (1-1). От него через преобразователь (1-2) сигнал поступает на вход промышленного контроллер, где сравнивается с заданным значением усилия резания (100

При их несоответствии друг другу, срабатывает сигнализация и с помощью оператора происходит отключения оборудования, для того чтобы можно было заточить ножи и продолжить процесс с нужным усилиям резания.

Исполнительный механизм М1 (двигатель бревнотаски) оснащен блоком ручного управления (установлен на щите оператора) для аварийного отключения или включения. Он состоит из элемента ручного воздействия HSA (2-2), пускового устройства NS (2-3) и элементов световой индикации (2-4, 2-5).

Исполнительный механизм М2 (двигатель рубительной машины МРН-100)оснащен блоком ручного управления (установлен на щите оператора) для аварийного отключения или включения. Он состоит из элемента ручного воздействия HSA (3-2), пускового устройства NS (3-3) и элементов световой индикации (3-4, 3-5).

Исполнительный механизм М3 (двигатель ленточного транспортера) оснащен блоком ручного управления (установлен на щите оператора) для аварийного отключения или включения. Он состоит из элемента ручного воздействия HSA (4-2), пускового устройства NS (4-3) и элементов световой индикации (4-4, 4-5).

Источник