Схема башенного способа получения серной кислоты

Получение серной кислоты нитрозным (башенным) способом

Схема и основные стадии производства серной кислоты башенным способом

Существует несколько схем производства серной кислоты башенным способом. Ранее башенные системы состояли из 6—7 башен. В последние годы получила распространение предложенная С. Д. Ступниковым так называемая «короткая» башенная система, состоящая из четырех орошаемых башен и одной неорошаемой. Эта схема приведена на рисунке 21. Обжиговые газы, содержащие 8—10% сернистого газа, поступают сначала в первую продукционную башню I, а затем во II. В верхнюю часть этих башен поступает нитроза, которая разбрызгивается на насадку из керамических колец. Сернистый газ растворяется в нитрозе и окисляется до серной кислоты, которая после предварительного охлаждения поступает на склад. Часть ее направляется в башни III и IV. В продукционных башнях из нитрозы выделяется окись азота, которая в неорошаемой башне 3 частично окисляется до двуокиси. Окислы азота затем направляются в башни III и IV, где происходит их поглощение серной кислотой с образованием нитрозы. Нитроза с наиболее высоким содержанием окислов азота направляется (из башни III) в продукционные башни. Во всех орошаемых башнях соблюдается принцип противотока — газ и жидкость движутся навстречу друг другу.

Количество кислоты, подаваемой на орошение башен, примерно в 60 раз превышает количество производимой в сутки кислоты. Циркуляция серной кислоты обеспечивается насосами. Перемещение газов осуществляется центробежным вентилятором, расположенным между последней и предпоследней башнями. Газы в башнях, расположенных перед вентилятором, находятся под некоторым разрежением, а последняя башня — под небольшим напором. Из приведенной схемы следует, что основными стадиями в производстве серной кислоты являются: 1 — окисление сернистого газа до серной кислоты, 2 — окисление окиси азота и 3 — поглощение окислов азота серной кислотой; эти стадии осуществляются в различных аппаратах.

Источник

Производство серной кислоты башенным методом. Метод Ступникова

При производстве азотной кислоты, минеральных удобрений в органическом синтезе образуются значительные количества оксидов азота, которые можно использовать для производства серной кислоты нитрозным методом (рис. 5.5).

В данном случае отсутствует контактное отделение и роль катализатора играют оксиды азота.

Особенность этой реакции в том, что требуется строгое соответствие стехиометрических коэффициентов. Азотистый ангидрид (N2O3) является нестойким соединением. При его растворении в 80 % серной кислоте образуется нитрозилсерная кислота (HSNO5):

Это соединение также неустойчиво и легко разлагается, поэтому для его стабилизации берется большой избыток серной кислоты (соотношение N2O3:H2SO4 = 1:50). Раствор нитрозилсерной кислоты в 80 % серной кислоте называется нитрозой. Раствор нитрозы подвергают гидролизу теплой водой — при этом образуется серная кислота.

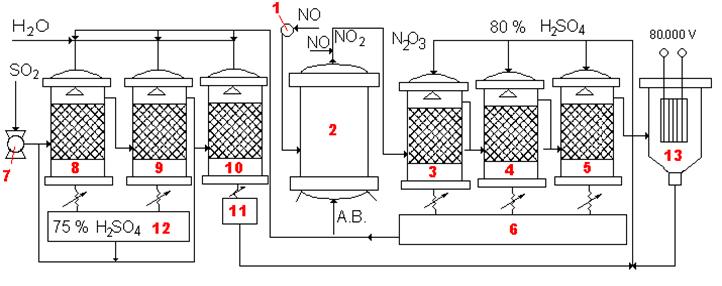

Рис. 5.5. Технологическая схема производства серной кислоты башенным методом

Оксид азота(II) из распределителя 1 поступает в окислительную колонну 2, куда также подается атмосферный воздух. В колонне 2 оксид азота(II) окисляется в оксид азота(IV). Оксид азота(IV) поступает в трубопровод, куда также подводят NO. В трубопроводе образуется оксид азота(III) — N2O3. N2O3 проходит башни 3-5, орошаемые сверху 80 % серной кислотой. Здесь образуется нитрозилсерная кислота, которая растворяется в избытке серной кислоты. Раствор нитрозы охлаждается в водяных холодильниках и сливается в приемник 6.

Нитроза идет на орошение башен 8-10, в которые подается также вода и сернистый газ. В башне 10 образуется 80 % серная кислота, которая идет на орошение башен 3-5 и на получение раствора нитрозы. В башнях 8-9 получают 75 % серную кислоту, её охлаждают и сливают в приемник 12. Эта кислота и является товарным продуктом.

В данном случае обжиговый газ не подвергают химической очистке, поэтому образовавшаяся серная кислота загрязнена и её используют только для производства удобрений.

Данное производство экономично, так как отсутствует дорогостоящий катализатор, но, требует большого количества серной кислоты, циркулирующей в системе. Кислота необходима для стабилизации нитрозы: на 1 объем вновь образующейся кислоты в системе циркулирует 50 объемов серной кислоты.

Получение серной кислоты из отработавшей серной кислоты

В некоторых производствах, потребляющих серную кислоту, например, для очистки нефти от сернистых соединений или при алкилировании органических веществ, из технологического процесса выводят отработанную серную кислоту, сильно загрязненную примесями органических веществ. Такую кислоту трудно очистить от примесей, но её необходимо использовать, так как выброс отработавшей кислоты в канализацию без её нейтрализации и обезвреживания недопустим. Накопление кислоты создает большие трудности на производстве, она занимает большие емкости, является источником загрязнений на производстве и антисанитарных условий труда. Поэтому вопросу использования отработавших кислот уделяется большое внимание.

Одно из направлений использования отработавшей серной кислоты, сильно загрязненной примесями органических веществ — разложение её в печах при 700-800 о С до сернистого ангидрида по уравнению:

Органические соединения окисляются при этом до СO2 и H2O. Из полученного в результате разложения кислоты сернистого газа вновь получают серную кислоту.

Разложение кислоты проводят в печи, которая представляет собой полую цилиндрическую камеру. Корпус печи изготовлен из листовой стали, внутренняя часть выложена огнеупорным кирпичом. В крышке печи имеется форсунка для вбрызгивания отработавшей серной кислоты. Для создания в печи необходимой температуры, в ней сжигают горючий газ, продуваемый вместе с воздухом через горелку, находящуюся в верхней части стенки камеры. Получаемый газ выходит из печи снизу.

Дата добавления: 2018-02-18 ; просмотров: 1372 ; Мы поможем в написании вашей работы!

Источник

Большая Энциклопедия Нефти и Газа

Башенный способ

Образование серной кислоты нитрозным башенным способом представляет собой сложный процесс. [31]

Получение серной кислоты нитрозным башенным способом представляет собой сложный процесс. [32]

Этот способ заменен более совершенным башенным способом . Как и при контактном способе ( рис. 67), серный колчедан сжигается в печи /, очищается от пыли, мышьяка и селена в электрофильтре 2 и поступает в башни. [34]

В настоящее время практикуется только башенный способ . [35]

Наибольшее промышленное значение имеет башенный способ производства медного купороса , использующий медный лом и отходы металлообрабатывающих заводов. [36]

В настоящее время применяется только башенный способ производства серной кислоты по нитрозному методу. По этому способу все процессы переработки двуокиси серы в серную кислоту проводятся в башнях, заполненных насадкой и орошаемых серной кислотой. [37]

Кислота, получаемая по башенному способу , с плотностью 1 67 содержит 75 % HjSO Какова нормальность этой кислоты. [38]

Кислота, получаемая по башенному способу , уд веса 1 67 содержит 75 % HaSCU Какова нормальность этой кислоты. [39]

Кислота, получаемая по башенному способу , уд веса 1 67 содержит 75 % HaSO4 Какова нормальность этой кислоты. [40]

При производстве серной кислоты башенным способом все основные и промежуточные процессы переработки сернистого ангидрида протекают в башнях, заполненных насадкой и орошаемых серной кислотой. [41]

В производстве серной кислоты башенным способом готовую продукцию выводят только из денитрационной башни. Так как все примеси обжигового газа в конечном счете полностью улавливаются в этой башне, башенная кислота загрязнена мышьяком, селеном, огарковой пылью и другими примесями, содержащимися в обжиговом газе. [42]

Процесс переработки сернистого ангидрида башенным способом состоит из двух стадий: 1) окисление сернистого ангидрида и получение серной кислоты; 2) абсорбция окислов азота из отходящих газов. Практически каждая из этих стадий включает ряд процессов и осуществляется в нескольких башнях. [43]

При производстве серной кислоты башенным способом все основные и. [45]

Источник

Схема башенного способа получения серной кислоты

Серную кислоту в промышленности производят двумя способами: контактным и нитрозным.

Контактный способ производства серной кислоты.

Серную кислоту контактным способом производят в больших количествах на сернокислотных заводах.

I. Сырьё, используемое для производства серной кислоты:

Самородная сера S

Пирит (серный колчедан) FeS2

Сульфиды цветных металлов ZnS , Cu2S

Производство серной кислоты из пирита FeS2.

1) Измельчение пирита. Перед использованием большие куски пирита измельчают в дробильных машинах. Вы знаете, что при измельчении вещества скорость реакции увеличивается, т.к. увеличивается площадь поверхности соприкосновения реагирующих веществ.

2) Очистка пирита. После измельчения пирита, его очищают от примесей (пустой породы и земли) методом флотации. Для этого измельчённый пирит опускают в огромные чаны с водой, перемешивают, пустая порода всплывает наверх, затем пустую породу удаляют .

Производство серной кислоты из пирита состоит из трёх стадий.

ПЕРВАЯ СТАДИЯ — обжиг пирита в печи для обжига в «кипящем слое».

Уравнение реакции первой стадии

4FeS2 + 11O2

2Fe2O3 + 8SO2 + Q

Измельчённый очищенный влажный (после флотации) пирит сверху засыпают в печь для обжига в «кипящем слое». Снизу (принцип противотока) пропускают воздух, обогащённый кислородом, для более полного обжига пирита. Температура в печи для обжига достигает 800°С. Пирит раскаляется до красна и находится в «подвешенном состоянии» из-за продуваемого снизу воздуха. Похоже это всё на кипящую жидкость раскалённо-красного цвета.

За счёт выделяющейся теплоты в результате реакции поддерживается температура в печи. Избыточное количество теплоты отводят: по периметру печи проходят трубы с водой, которая нагревается. Горячую воду используют дальше для центрального отопления рядом стоящих помещений.

Образовавшийся оксид железа Fe2O3 (огарок) в производстве серной кислоты не используют. Но его собирают и отправляют на металлургический комбинат, на котором из оксида железа получают металл железо и его сплавы с углеродом — сталь (2% углерода С в сплаве) и чугун (4% углерода С в сплаве).

Таким образом выполняется принцип химического производства — безотходность производства.

Из печи выходит печной газ, состав которого: SO2, O2, пары воды (пирит был влажный!) и мельчайшие частицы огарка (оксида железа). Такой печной газ необходимо очистить от примесей твёрдых частиц огарка и паров воды.

Очистка печного газа от твёрдых частичек огарка проводят в два этапа — в циклоне (используется центробежная сила, твёрдые частички огарка ударяются о стенки циклона и ссыпаются вниз) и в электрофильтрах (используется электростатическое притяжение, частицы огарка прилипают к наэлектризованным пластинам электрофильтра, при достаточном накоплении под собственной тяжестью они ссыпаются вниз), для удаления паров воды в печном газе (осушка печного газа) используют серную концентрированную кислоту, которая является очень хорошим осушителем, поскольку поглощает воду.

Осушку печного газа проводят в сушильной башне — снизу вверх поднимается печной газ, а сверху вниз льётся концентрированная серная кислота. На выходе из сушильной башни печной газ уже не содержит ни частичек огарка, ни паров воды. Печной газ теперь представляет собой смесь оксида серы SO2 и кислорода О 2 .

Протекает в контактном аппарате.

Уравнение реакции этой стадии: 2SO2 + O2

2SO3 + Q

Сложность второй стадии заключается в том, что процесс окисления одного оксида в другой является обратимым. Поэтому необходимо выбрать оптимальные условия протекания прямой реакции (получения SO3).

Прямая реакция является экзотермической +Q, согласно правилам по смещению химического равновесия, для того, чтобы сместить равновесие реакции в сторону экзотермической реакции, температуру в системе необходимо понижать. Но, с другой стороны, при низких температурах, скорость реакции существенно падает. Экспериментальным путём химики-технологи установили, что оптимальной температурой для протекания прямой реакции с максимальным образованием SO3 является температура 400-500°С. Это достаточно низкая температура в химических производствах. Для того , чтобы увеличить скорость реакции при столь низкой температуре в реакцию вводят катализатор. Экспериментальным путём установили, что наилучшим катализатором для этого процесса является оксид ванадия V2O5.

Прямая реакция протекает с уменьшением объёмов газов: слева 3V газов (2V SO2 и 1V O2), а справа — 2V SO3. Раз прямая реакция протекает с уменьшением объёмов газов, то, согласно правилам смещения химического равновесия давление в системе нужно повышать. Поэтому этот процесс проводят при повышенном давлении.

Прежде чем смесь SO2 и O2 попадёт в контактный аппарат, её необходимо нагреть до температуры 400-500°С. Нагрев смеси начинается в теплообменнике, который установлен перед контактным аппаратом. Смесь проходит между трубками теплообменника и нагревается от этих трубок. Внутри трубок проходит горячий SO3 из контактного аппарата. Попадая в контактный аппарат смесь SO2 и О 2 продолжает нагреваться до нужной температуры, проходя между трубками в контактном аппарате.

Температура 400-500 °С в контактном аппарате поддерживается за счёт выделения теплоты в реакции превращения SO2 в SO3. Как только смесь оксида серы и кислорода достигнет слоёв катализатора, начинается процесс окисления SO2 в SO3.

Образовавшийся оксид серы SO3 выходит из контактного аппарата и через теплообменник попадает в поглотительную башню.

Протекает в поглотительной башне.

А почему оксид серы SO3 не поглощают водой? Ведь можно было бы оксид серы растворить в воде: SO3 + H2O

H2SO4. Но дело в том, что если для поглощения оксида серы использовать воду, образуется серная кислота в виде тумана, состоящего из мельчайших капелек серной кислоты (оксид серы растворяется в воде с выделением большого количества теплоты, серная кислота настолько разогревается, что закипает и превращается в пар). Для того , чтобы не образовывалось сернокислотного тумана, используют 98%-ную концентрированную серную кислоту. Два процента воды — это так мало, что нагревание жидкости будет слабым и неопасным. Оксид серы очень хорошо растворяется в такой кислоте, образуя олеум: H2SO4·nSO3.

Уравнение реакции этого процесса nSO3 + H2SO4

H2SO4·nSO3

Образовавшийся олеум сливают в металлические резервуары и отправляют на склад. Затем олеумом заполняют цистерны, формируют железнодорожные составы и отправляют потребителю.

Нитрозный способ производства серной кислоты.

На первой стадии, одинаковой для обоих методов, получают сернистый ангидрид SO 2. Исходным сырьём может быть, в принципе, любое вещество, содержащее серу: природные сульфиды железа (прежде всего, пирит FeS 2), а также сульфиды меди и никеля, сульфидные полиметаллические руды, гипс CaSO 4 . 2 H 2 O и элементарные сера. Всё больше и больше используют газы, которые выделяются при переработке и сжигании горючих ископаемых (угля, нефти), содержащих соединения серы.

Полученный SO 2 окисляют до H 2 SO 4, используется для этого в нитрозном методе используется окислы азота. С этой стадии оба метода отличаются друг от друга.

В специальной окислительной башне 3 смешивают окись азота NO и NO 2 с воздухом в таком соотношении, чтобы половина имеющихся NO и NO 2.

В результате газовая смесь содержит равные NO и NO 2. Она подаётся в башни 4 и 5, орошаемые 75% — ной серной кислотой; здесь смесь окислов азота поглощается с образованием нитрозиллерной кислоты:

Раствор нитрозиллерной кислоты в серной кислоте, называемый нитрозой, орошает башни 1 и 2, куда противотоком поступает SO 2 и добавляется вода. В результате гидролиза нитрозиллерной кислоты образуется азотная кислота:

В нижней части башен 1 и 2 накапливается 75%-ная серная кислота, естественно, в большем количестве, чем её было затрачено на приготовление нитрозы (ведь добавляется «новорождённая» серная кислота). Окись азота NO возвращается снова на окисление. Поскольку некоторое количество её меряется с выхлопными газами, приходится добавлять в систему HNO 3, служащую источником окислов азота.

Недостаток башенного метода состоит в том, что полученная серная кислота имеет концентрацию лишь 75% (при большей концентрации плохо идёт гидролиз нитрозиллерной кислоты). Концентрирование же серной кислоты упариванием представляет дополнительную трудность. Преимущество этого метода в том, что примеси содержащиеся в SO 2, не влияют на ход процесса, так что исходный SO 2 достаточно очистить от пыли, т.е. механических загрязнений. Естественно, башенная серная кислота бывает недостаточно чистой, что ограничивает её применение.

Основным сырьем для производства серной кислоты, является сера. Она относится к числу наиболее распространенных числу химических элементов на нашей планете.

Производство серной кислоты происходит в три стадии на первой стадии получают SO 2, путем обжига FeS 2, затем SO 3, после чего на третьей стадии получают серную кислоту.

Научно-техническая революция и связанный с ней интенсивный рост химического производства, вызывает существенные негативные изменения в окружающей среде. Например отравление пресных вод, загрязнение земной атмосферы, истребление животных и птиц. В результате мир оказался в тисках экологического кризиса. Вредные выбросы сернокислых заводов следует оценивать не только по действию содержащегося в них оксида серы на расположенные вблизи предприятия зоны, но и учитывать другие факторы — увеличение количества случаев респираторных заболеваний человека и животных, гибель растительности и подавление ее роста, разрушение конструкций из известняка и мрамора, повышение коррозионного износа металлов. По вине “кислых” дождей повреждены памятники архитектуры.

В зоне до 300 км от источника загрязнения ( SO 2) опасность представляет серная кислота, в зоне до 600 км . — с ульфаты. Серная кислота и сульфаты замедляют рост с/ х культур. Закисление водоемов (весной при таянии снега, вызывает гибель икр и молоди рыб. Помимо экологического ущерба налицо экономический ущерб — громадные суммы каждый год теряются при раскисление почв.

Рассмотрим химические метода очистки от наиболее распространенных газообразных загрязняющих воздух веществ. Известно более 60 методов. Наиболее перспективны методы, основанные на поглощение оксида серы известняком, раствором сульфита — гидросульфита аммония и щелочным раствором алюмината натрия. Интерес также представляют каталитические методы окисления оксида серы в присутствии оксида ванадия.

Особое значение имеет очистка газов от фторсодержащих примесей, которые даже в незначительной концентрации вредно влияют на растительность. Если в газах содержится фтороводород и фтор, то их пропускают через колоны с насадкой противотоком по отношению к 5-10% раствору гидроксида натрия. В течени и одной минуты протекают следующие реакции:

Образующийся фторид натрия обрабатывают для регенерации гидроксида натрия:

Источник

2Fe2O3 + 8SO2 + Q

2Fe2O3 + 8SO2 + Q

2SO3 + Q

2SO3 + Q