- Шаблон способы его изготовления

- § 10. Изготовление шаблонов

- Шаблоны: технология производства и сфера использования

- Особенности изготовления шаблонов

- Область применения шаблонов

- GardenWeb

- Конструкции шаблонов и их изготовление

- Изготовление изделий по шаблону

- Создание шаблона и изготовление изделий по шаблону.

- ИСПОЛЬЗОВАНИЕ ШАБЛОНА.

- ФОРМИРОВАНИЕ ШАБЛОНА.

- ОБРЕЗКА КРОМКИ.

Шаблон способы его изготовления

§ 10. Изготовление шаблонов

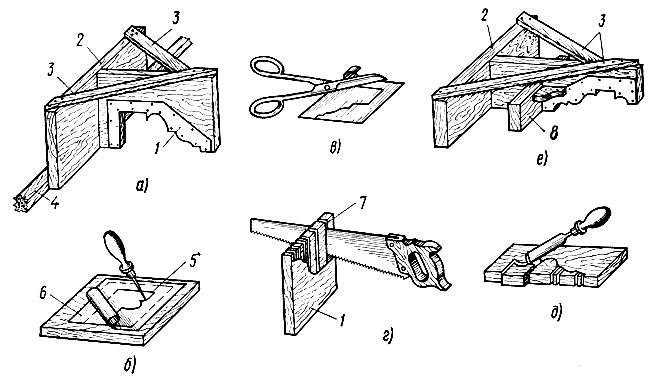

Шаблон для прямолинейных тяг состоит из профильной доски 1 (рис. 48, а), оснащенной доской-полозком (салазками) и брусками-подкосами, удерживающими профильную доску в рабочем положении. Собранный шаблон устанавливают полозком 2 на направляющую рейку 4, укрепленную на рабочей поверхности (например, верстаке, стене, потолке).

Для вытягивания тяг из кровельной стали, жести или другого листового железа по чертежу, заданному автором проекта, в натуральную величину вырезают профиль.

Для перевода профиля с чертежа на металл (рис. 48, б) чертеж 5 накладывают на металлический лист 6, размеры которого больше контуров профиля примерно на 3 см, и острым шилом накалывают весь профиль контура. Затем чертеж с металла снимают, точки наколов соединяют острым карандашом в сплошную плавную линию и ножницами точно по линии карандаша вырезают шаблон (рис. 48, в). Вырезанный шаблон дорабатывают стальными фигурными напильниками с мелкой насечкой, для проверки постоянно прикладывая его к чертежу.

Рис. 48. Изготовление шаблона: а — готовый шаблон с одним полозком, б — перевод профиля на стальной лист, в — вырезание профиля, г — пропиливание профильной доски шаблона, д — выкалывание кусков между пропилами, е — готовый шаблон с двумя полозками; 1 — профильная доска с оковкой, 2 — доска-полозок, 3 — бруски-подкосы, 4 — направляющая рейка, 5 — чертеж профиля, 6 — лист металла, 7 — пропилы, 8 — второй брусок-полозок

Металлический профиль накладывают на деревянную (ель, липа) профильную доску толщиной 20. 40 мм и обводят его контур карандашом. Сняв металлический профиль, на доске прочерчивают вторую линию, параллельную профилю, сдвинутую во внутрь на 1. 2 мм, чтобы металлический профиль выступал за края деревянного, и по этой линии вырезают профильную доску. Для этого сначала ножовкой делают в поперечном направлении ряд пропилов 7 на расстоянии 3. 15 см друг от друга в зависимости от размеров и конфигурации шаблона от края доски до контура профиля. Промежутки между пропилами выкалывают долотом или стамеской (рис. 48, (5), контур профиля тщательно обрабатывают начисто острым лепным ножом. Верхнюю кромку доски со стороны, где будут прибивать металлический шаблон, делают точно по карандашной линии, а нижнюю срезают на фаску вниз примерно на 20. 25°, чтобы выступающей кромкой металлического шаблона можно было во время тяги срезать излишек гипса. Металлический шаблон прибивают к деревянному мелкими гвоздями на расстоянии 6. 8 мм от кромки металла и 12-18 мм один от другого. После того как профильная доска с металлическим профилем готова, шаблон расснащают, т. е. устраивают его так, чтобы он мог устойчиво и свободно двигаться.

После того как шаблон собран, на рабочей поверхности укрепляют гладко остроганную рейку 4 (нижний упор), которая будет направляющей для передвижения шаблона по тяге. Если для шаблона нельзя создать верхний упор (если выше шаблона находится уже начисто обработанная поверхность), то делают два полозка, параллельно расположенные (рис. 48, е). Основной полозок скользит по нижней направляющей, а дополнительный 8, являющийся боковым упором, — по рабочей поверхности (верстак, стена, потолок).

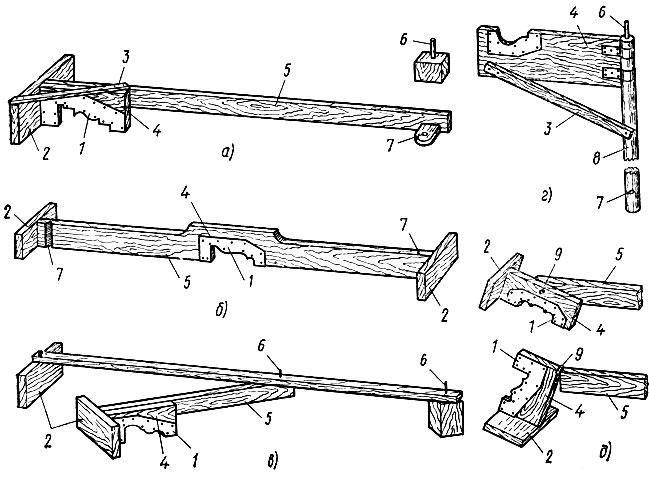

Шаблон для криволинейных тяг (кругов, эллипсов, розеток и т. п.) называют вороба, устраивают его несколько иначе, чем шаблон для прямолинейных тяг. Профильную доску 4 (рис. 49) в каждом отдельном случае по соответствующим рисункам изготовляют так же, как и для прямолинейных тяг, а оснастку шаблона выполняют следующим образом. На конце длинной радиусной рейки 5 укрепляют профильную доску с полозками-салазками 2. Другим концом рейку надевают на центровой штифт 6. Длину радиусной рейки и положение центра принимают по архитектурному чертежу. Для лучшего скольжения концы полозка немного скашивают.

Рис. 49. Виды шаблонов для криволинейных тяг: а — вороба, б — вороба для двояковыпуклой тяги, в — вороба-ножницы, г — шаблон-крыло, д — шаблоны на шарнире; 1 — стальная оковка, 2 — полозок, 3 — планка-подкос, 4 — профильная доска, 5 — радиусная рейка, 6 — центровой штифт, 7 — углубление для штифта, 8 — вертикальная вращающаяся стойка, 9 — шарнир

Шаблон для круглых моделей. В зависимости от размера и тяжести деталей приемы их выполнения бывают различные. Для модели балясины, например, устраивают нечто вроде упрощенного токарного станка, где резцом является шаблон. Для выполнения тяжелых круглых моделей большого диаметра шаблон устраивают так же, как и для криволинейных тяг, но устанавливают его на вертикальной оси вращения (рис. 49, г).

Источник

Шаблоны: технология производства и сфера использования

Шаблоны для сверления отверстий помогают в быстрейшие сроки проделать необходимое их количество в детали, а главное сделать это максимально точно. Они изготавливаются из пластика, металла, толя, рубероида, дерева и других материалов. Причём материал зависит от конечной детали. Могут быть также оснащены дополнительными инструментами, к примеру, линейкой. Цель таких шаблонов – создание функциональных отверстий для ручек, петель и прочего.

Особенности изготовления шаблонов

При создании изделия задействуются следующие процедуры:

- разметка – процесс вычерчивания детали;

- наметка – процесс нанесения контуров, центров отверстий, вырезов.

На материале размечают контуры, используя при этом чертилку – стальная проволока с острием из сверхпрочного сплава. Центры отверстий выбиваются специальным заострённым инструментом – кернером. При сверлении одновременно большого количества деталей шаблонами могут выступать детали, произведённые ранее.

Деревянные шаблоны создаются при помощи ленточной, циркулярной пил, фуговального станка. Помимо этого применяются ножницы для нарезки фанеры, картона, жести. Отверстия в шаблоне проделываются при помощи дыропробивного пресса. Рабочее место мастера представляет собой чертёжный разметочный стол с нанесённой координатной сеткой с квадратами в 100 мм. Самый простой стол делается из стального листа, положенного на деревянные подпорки-козлы. Координатная сетка идеально подходит для создания более точных отверстий на полотне шаблона.

Область применения шаблонов

Листовые и реечные шаблоны существенно различаются в применении. Реечный (обычно из дерева) подойдёт для намётки деталей более 1 метра в длину, например для уголков, двутавровых балок, швеллеров. На рейку переносятся нужные размеры и отверстия с помощью карандаша и линейки, если же необходимо наметить на одной рейке-шаблоне несколько разных деталей, пользуются разноцветными указателями.

Для быстрого создания мелких листовых деталей (не больше 1 м2) приспосабливают картон, рубероид, фанеру, толь. На материал накладывают лист шаблона и по нему отмечают все отверстия и вырезают контур. Контурные линии на деталях обводятся с помощью керна, выбивая углубления в 2-3 мм на расстоянии 20-30 см, если это листовая сталь или схожий по плотности материал. Существуют также комбинированные варианты шаблонов, объединившие в себе свойства всех моделей и позволяющие работать с любыми изделиями.

Источник

GardenWeb

Конструкции шаблонов и их изготовление

Тяги — это профилированные прямолинейные или криволинейные полосы штукатурного раствора. Прямолинейные — карнизы,пояски, наличники —вытягиваются поступательным движением, а криволинейные — круги, эллипсы, овалы, арки — вращательным движением шаблона.

Профили любых тяг состоят из набора различных архитектурных обломов, соединенных друг с другом переходами и переломами, острыми лузгами или усеиками. В зависимости от количества обломов и их формы тяги подразделяются на простые, средней сложности и сложные. Тяги бывают малыми, средними и большими, что определяется их развернутым профилем. Чем мельче обломы криволинейного очертания, тем сложнее вытягивать тягу, разделывать углы и раскреповки.

Тяги любой формы вытягивают шаблонами, которые состоят из профильной доски (иногда двух), салазок, подкосов и полозка. Профильная доска представляет собой обратное (зеркальное) изображение тяги. Изготовляют ее из досок разной толщины, а чтобы она меньше истиралась и не изменяла свою форму, ее оковывают, т.е. прибивают к одной стороне профиль, вырезанный из кровельной стали.

Собирают шаблоны так. Профильную доску крепят к салазкам гвоздями, а затем дополнительно подкосами, которые ставят между профильной доской и салазками, а внизу салазок крепят полозок для направления шаблона по правилу.

Салазки имеют два назначения: во-первых, они движутся по правилу и держат на себе профильную доску, во-вторых, во время вытягивания на них падает срезаемый профильной доской раствор, который легко собирать. Гвозди, применяемые для монтажа шаблона, не должны выступать ни шляпками, ни концами. Все детали шаблона должны быть строгаными.

Простой шаблон (рис. 1, а) устойчив, удобен, но не дотягивает тягу до самого угла или другого пересечения на половину длины салазок.

Недотянутые места приходится разделывать от руки или дотягивать шаблоном другой конструкции. Длина салазок берется в 1,5 раза длиннее высоты профильной доски.

Узловой шаблон с одной профильной доской (рис. 1, б) имеет салазки треугольной формы. Профильная доска ставится в салазки под углом 45°, поэтому та часть тяги, которая находится на потолке, делается на 40% длиннее, чем у профильной доски простого шаблона. Профильная доска этого шаблона состоит из двух деревянных профилей, срезанных “на лоск” в разные стороны с поставленным между ними стальным профилем. Тягу дотягивает почти до самого угла, но недостаточно чисто. Лузги в углах исправляются вручную.

Угловой шаблон с двумя профильными досками, расположенными на салазках одна к другой под углом 90° (рис. 1, в), вытягивает тягу более чисто. Требуется тщательная установка профильных досок и их изготовление. Лузги исправляют вручную.

Угловые шаблоны лучше всего применять для дотягивания углов и раскреповок, что сокращает время на их разделку. Но для этого необходимо, чтобы все простые шаблоны имели совершенно одинаковые профильные доски для одного вида тяг.

Шаблон на роликах (рис. 1, г) позволяет одновременно с вытягиванием карниза вытягивать часть потолка и стены. Шаблон большой и ведут его по правилам двое или трое рабочих. Правила систематически очищают от раствора, который прикатывается роликами. При вытягивании на потолке остаются широкие отмазки, которые служат маяками при дальнейшем оштукатуривании.

Для изготовления простого шаблона (рис. 2) применяют доски толщиной 15—30 мм, для оковки — кровельную сталь.

Прежде всего рекомендуется изготовить стальной профиль. Для этого контуры чертежа переносят через копировальную бумагу на стальную пластинку или бумагу, из которой затем вырезают профиль и наклеивают на пластинку.

Стальной профиль вырезают кровельными ножницами, вырубают зубилом, вытачивают напильниками разной формы.

Затем строгают заготовку для профильной деревянной доски, обрезают под углом 90°. Ее размеры должны быть больше размеров тяги как по длине, так и по ширине на 50—100 мм (рис. 2, а). Эти припуски необходимы для образования отмазок на стене и потолке (рис. 2, б). Минимальная ширина отмазок 50 мм, что удобно при оштукатуривании стен и потолка, так как раствор не будет доходить до самой тяги на указанную величину, а остановится у отмазки.

К заготовке приставляют стальной профиль, обводят карандашом и срезают излишки древесины (пилой, ножом) под прямым углом (рис. 2, в). Затем одну сторону доски (справа или слева) срезают под углом 20—30°, т.е. “на лоск” (рис. 2, г) Ко второй несрезанной стороне “на сдир” прибивают стальной профиль на одном уровне с деревянным или с выступом из-за деревянного на 1 мм (рис. 2, д).

Крепят стальной профиль штукатурными гвоздями такой длины, чтобы их концы можно было загнуть. Гвозди располагают от кромки профиля на расстоянии 3—5 мм, забивая их под углом с интервалом 10—20 мм. Остальная часть профиля крепится гвоздями через 20—50 мм. Из строганой древесины изготовляют салазки, полозок и подкосы, последним придают круглую или овальную форму (рис. 2, е). Длина салазок должна быть в 1,5 раза больше длины профильной доски. Чем они длиннее, тем устойчивее шаблон при вытягивании, но увеличивается длина разделываемого угла.

Профильную доску можно прямо прибить гвоздями через низ салазок, но лучше в салазках устроить паз, поставить в Него доску и прибить двумя-тремя гвоздями. Нижняя отмазка профильной доски должна быть на одном уровне с кромкой салазок. Профильную доску ставят к салазкам строго перпендикулярно. Полозок крепят временно (рис. 2, ж). Правильно устроенный шаблон с вырезанной по угольнику заготовкой для профильной доски дает возможность устанавливать его строго вертикально по отношению к стене, т.е. не заваливать тягу (карниз) внутрь или, наоборот, не отводить его наружу.

При вытягивании всеми звеньями бригады карнизов или другой тяги одного и того же профиля необходимо изготовить профильные доски шаблонов совершенно одинаковыми.

Для этого сначала изготовляют полностью один стальной профиль, затем переносят на другие заготовки из кровельной стали его контуры, вырубают и вырезают их, складывают все профили вместе, скрепляют и вытачивают (обтачивают) их строго по первому изготовленному профилю. Шаблоны с такими профилями будут совершенно одинаковыми. Для этих шаблонов можно изготовить один угловой шаблон для дотягивания тяг до углов.

Шаблоны для вытягивания тяг с большим развернутым профилем изготовляют так, как показано на рис. 3, а, б. Для удержания падающего раствора под подкосами крепят ткань или мешковину. Такой шаблон водят несколько человек, привязывая к нему веревки.

Источник

Изготовление изделий по шаблону

Создание шаблона и изготовление изделий по шаблону.

Сделать копию в полный размер из оригинальной заготовки, при наличии рисунка в масштабе нанесите рисунок, если есть доступ к ксероксу, можно увеличить рисунок до полного размера модели. Когда вы будете удовлетворены копией шаблона, приклейте этот шаблон на картон, а затем с особой осторожностью обрежьте излишки картона по контуру шаблона.

Материал Шаблона. Можно использовать любой плотный материал фанеру, МДФ, или даже акрил. В моем случае материалом для шаблона выбран оргалит толщиной 1/4″. Он достаточно толстый и обеспечит прочное соединение подшипника с оргалитом при фрезеровании, а при обрезке он не дает сколов и зазубрин.

Не обрезайте шаблон строго по контуру, оставьте узкую полоску шириной в 1-2 мм, это позволит вам создать ровный край в дальнейшем. Используя шлифовальный барабан установленный в сверлильном станке, можно без труда сделать ровные края на оргалите, как вы видите на фото выше справа.

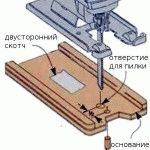

ИСПОЛЬЗОВАНИЕ ШАБЛОНА.

Для использования шаблона, приложите его к заготовке. Есть несколько вариантов: двусторонний скотч или шурупы (фото выше справа).

Двусторонний Скотч. Это быстрый способ крепления шаблона и он обеспечивает безопасное сцепление без следов фиксации на заготовке. Единственный недостаток большой расход скотча, если у вас большое количество заготовок в работе.

Шурупы. Ваш другой выбор, закрепить шаблон шурупами. Тут нет сомнений, они обеспечат надежное крепление. Этот способ хорош когда отверстия не будут видны на изделии, будут спрятаны от просмотра.

ФОРМИРОВАНИЕ ШАБЛОНА.

Процесс формирования шаблона ведет вас к следующему этапу, использование его для создания идентичных заготовок. Как я уже говорил раньше, есть два способа достижения цели:

- первый — обрезка фигур ленточной пилой.

- второй — обрезка их на фрезерном столе.

Черновая Обработка. Это медленный и ответственный момент. Цель его в том, чтобы остаться как можно ближе к линии разметки, насколько это возможно. Таким образом установленный упор, при обрезке, помогает не нарушать линию разметки и оставаться к ней как можно ближе, сохранять кромку.

Изготовление Упора. Решение заключается в использовании шаблона и шаблон послужит ленточной пиле как ограничивающий упор. Все, что нужно, это совместить шаблон с упором и производить обрезку. Это небольшое приспособление для изготовление изделий, которое вы видите на рисунке выше, состоит из упора из плексигласа, который крепится к деревянному бруску и столу ленточной пилы.

В упоре сделан паз под ленточную пилу, что позволяет быстро вырезать каждую заготовку и не беспокоится о порче шаблона, а также оставляет тонкую кромку для последующего фрезерования на фрезерном столе. Упорный блок должен быть немного толще, чем заготовка. Более подробно показано на рисунке ‘а’ выше и посмотреть, как настроен упор на столе ленточной пилы. Резка с упором довольно проста, но есть одно свойство, которое нужно отметить. Идея состоит в том, что нужно сосредоточить свое внимание на сохранении параллельности лезвия пилы к шаблону при контактах с упором и в то же время, необходимо создавать постоянное давление на заготовку для гладкого среза при ее перемещении.

Изготовьте вспомогательное основание из фанеры и просверлите в нем отверстие немного большее чем ширина пилки, а второе под направляющий штифт, установите направляющий штифт впереди пилки лобзика на вспомогательном основании. Штифт сохранит лезвие пилки от смещений, поддержит вертикальность распила в заготовке и предотвратит повреждение заготовки (рисунок слева выше). Обрезая заготовку используйте прокладку, под основанием лобзика, равную толщине шаблона, чтобы основание лобзика не было на «весу» (фото слева выше).

ОБРЕЗКА КРОМКИ.

Два способа. Есть два способа по формированию заготовок к форме шаблона. Можно использовать фрезерный стол с прямой фрезой или ручной фрезер. Оба способа дадут хорошие результаты. Рассмотрим несколько деталей в каждом способе, которые помогут дать наилучшие результаты.

Фрезерный стол. Давайте начнем с фрезерного стола, как показано на фото выше. Этот вариант я использую чаще. Возможность видимости подшипника и фрезы по краю шаблона. Одно из самых больших преимуществ этого метода является то, что кроме настройки высоты фрезы, нет никаких других настроек.

Направление волокон. Обрезая кромку обратите внимание на направление волокон. На кривых участках, вы можете заметить небольшие сколы, если это произойдет, лучше отступите и попробуйте фрезеровать в противоположном направлении (обратное фрезерование).

Первое отличие заключается в фрезе, где подшипник установлен на хвостовике, как показано в деталях слева. Это позволяет шаблону оставаться на верхней части заготовки. Тем не менее, есть и обратная сторона в использовании шаблона с такой фрезой. Убедитесь, что фреза не будет касаться верстака при фрезеровании и заготовка имеет надежное креплении на верстаке.

Источник