- Серная кислота мокрый способ

- Технология получения серной кислоты методом мокрого катализа

- Производство серной кислоты методом «мокрого катализа» (схема Амелина)

- Мокрая серная кислота — Wet sulfuric acid process

- СОДЕРЖАНИЕ

- Процесс

- Промышленное применение

- WSA для газификаторов

- Примеры процесса WSA для газификации

- Регенерация отработанной кислоты и производство серной кислоты

Серная кислота мокрый способ

Технология получения серной кислоты методом мокрого катализа

| Автор: | Черников В.М. |

| Источник: | В.М.Черников-Постоянный технологический регламент цеха сероочистки ОАО «Донецккокс»,с.10-12.- Донецк,2005 г.-76 с. |

Характерной особенностью процесса получения серной кислоты по методу мокрого катализа является то, что окисление сернистого ангидрида в серный ведется в присутствии значительного количества водяных паров. Полученный серный ангидрид с парами воды образует пары серной кислоты. Для выделения последних газовая смесь подвергается охлаждению и конденсации.

Регенераторный газ, поступающий на сжигание, содержит сероводород, цианистый водород, углекислый газ и воздух. Сжигание проходит по следующим реакциям:

а) при избытке кислорода

б) при недостатке кислорода

При сжигании сероводорода в присутствии НСN с избытком кислорода происходит загрязнение продукта окислами азота. Поэтому процесс сжигания проводится в условиях, обеспечивающих недостаток кислорода.

Сероводородный газ после газового холодильника поступает в печь-котел для сжигания. На газопроводе Н2S перед печь-котлом установлен мембранный клапан отсекатель, который автоматически отсекает поступление газа в печь при прекращении подачи воздуха или остановке вакуум-насоса.

Импульсом к прекращению подачи газа служит падение давления воздуха в трубке, соединяющей напорный трубопровод воздуходувки и мембранное пространство клапана-отсекателя.

Сероводородный газ перед поступлением в печь смешивается с воздухом в двух инжекционных горелках. Воздух для сжигания засасывается из атмосферы воздуходувками. Для разогрева печи при пуске предусмотрен подвод к ней очищенного коксового газа. Отвод продуктов горения коксового газа при разогреве печи осуществляется по борову в дымовую трубу.

Сжигание сероводородного газа в печи-котле осуществляется с недостатком кислорода, а образующаяся элементарная сера догорает в камере дожига, куда подается небольшое количество воздуха от воздуходувки:

Эти оптимальные условия обеспечиваются автоматическим поддержанием разности температур между температурой газа после камеры дожига и после печи-котла 20…40°С.

Температура продуктов горения в печи достигает 1100°С. Поэтому часть тепла продуктов горения используется экраном печи для получения пара. В качестве питательной воды используется очищенная деаэрированная вода, поступающая из цеха ПВС. Пар поступает в общий паропровод цеха. Схемой предусмотрена возможность использования в качестве питательной воды, в случае прекращения подачи воды из цеха ПВС, конденсата греющего пара, который из сборников конденсата насосом подается в питательный бак и далее насосом подается в барабан печи-котла.

Продукты горения с температурой не ниже 700°С после печи-котла поступают в камеру дожига, где догорает элементарная сера и с температурой 720…740°С поступают в камеру смешивания, где охлаждаются то температуры 630°С воздухом, подаваемым воздуходувками и поступают в контактный аппарат.

Технологической схемой предусмотрена возможность параллельной работы двух контактных аппаратов, одного контактного аппарата, дополнительного слоя и одного контактного аппарата в зависимости от количества поступающего на сжигание сероводородного газа.

Окончательное охлаждение сернистого газа до температуры 440…450°С перед 1 слоем контактного аппарата осуществляется подачей воздуха от воздуходувки непосредственно в стояк газохода перед контактным аппаратом, до температуры

500°С перед дополнительным слоем – подачей воздуха в газоход перед дополнительным слоем.

В контактном аппарате происходит процесс окисления сернистого ангидрида в серный ангидрид на трех слоях ванадиевого катализатора.

В первом слое контактной массы окисляется 74…76% SO2, поступающего из печи-котла

вследствие выделения большого количества тепла газы разогреваются до температуры 600°С. Превращение SO2 в SO3 приостанавливается. Для дальнейшего течения процесса газы охлаждаются до температуры 470…490°С холодным воздухом, подаваемым от воздуходувки, после чего газы поступают во второй слой катализатора. Степень контактирования во втором слое – 90%, температура газа повышается до 510…530°С.

После второго слоя катализатора газы охлаждаются воздухом, нагнетаемым воздуходувкой и с температурой 430…450°С поступают в третий слой, степень контактирования в котором составляет 97%.

После контактного аппарата газы содержащие серный ангидрид и пары воды с температурой 430…450°С поступают в нижнюю часть башенного абсорбера, снабженного кольцевой насадкой, орошаемой серной кислотой, подаваемой погружным насосом ПН-1,2 из циркуляционного сборника кислоты через аппарат воздушного охлаждения АВГ 1…8. Образование серной кислоты происходит по уравнению:

При охлаждении газов внизу башни пары воды и SO3 образуют пары серной кислоты, концентрация которых не превышает критическую величину, поэтому образование тумана серной кислоты здесь не происходит, в нижней части башни пары серной кислоты конденсируются на поверхности насадки. При дальнейшем движении газов вверх и их охлаждении пересыщение паров H2SO4 достигает критической величины и образуется туман.

Туман серной кислоты из башни с температурой 60…70°С поступает в электрофильтры, где проходит через неоднородное электрическое поле напряжением 25,0…30,0 тыс. вольт, образующееся между коронирующими и осадительными электродами. Туман осаждается на электродах и кислота стекает в поддон электрофильтра и далее по трубопроводу поступает в циркуляционный сборник кислоты. Выхлопные газы выбрасываются в атмосферу.

Для отключения электрофильтра по газу предусмотрены гидрозатворы, которые установлены на входе газа в электрофильтр и заполняются серной кислотой в случае его отключения. Схемой предусмотрена возможность параллельной работы двух электрофильтров.

Серная кислота из нижней части кислотной башни самотеком стекает в циркуляционный сборник, откуда погружным насосом ПН-1,2 подается на охлаждение до температуры 35…45°С в аппараты воздушного охлаждения.

Избыток кислоты по перепускному трубопроводу перекачивается в хранилище серной кислоты. Циркуляционный сборник кислоты сообщается по переливной трубе с продукционным сборником, предназначенным для исключения разливов кислоты в аварийной ситуации.

Источник

Производство серной кислоты методом «мокрого катализа» (схема Амелина)

Данное производство возникло в связи с интенсивной переработкой высокосернистых нефтей, углей, сланцев, битумов и т.д. Так, например, в газах термического крекинга мазута содержится до 10 % сероводорода, который можно использовать для производства чистой серной кислоты.

Предварительно осуществляют операцию обогащения сероводорода, следующими методами:

1. При содово-поташном методе через 50 % раствор соды (Na2CO3) или поташа (K2CO3) пропускают газы, содержащие сероводород. При этом образуется раствор кислых солей:

Через определенное время газ прекращают пропускать, а через раствор кислых солей пропускают водяной пар, который гидролизует гидросульфиды:

Накапливающиеся в растворе гидроксиды вновь переводят гидрокарбонаты в средние соли:

Раствор средних солей упаривают до соответствующей концентрации (50%).

Выход сероводорода 98 %. Процесс экономичен, экологически безопасен.

2. Моноэтаноламинный метод заключается в том, что через водный раствор моноэтаноламина пропускают газы, содержащие сероводород:

Сероводород селективно поглощается раствором, остальные компоненты газов отдуваются. После полного насыщения раствора сероводородом, его обрабатывают водяным паром:

Раствор упаривают и возвращают в процесс.

Выход сероводорода 98 %. Метод дорогой, что обусловлено стоимостью моноэтаноламина и экологически опасен, т.к. моноэтаноламин вызывает раковые опухоли.

Производство серной кислоты методом «мокрого катализа» (рис. 5.4) состоит из следующих стадий:

1. высокое окисление сероводорода в регенеративных печах:

2. образующиеся продукты охлаждают до 450 о С и направляют в контактный аппарат:

Оксид серы(VI) охлаждают до 20 о С и направляют на абсорбцию в присутствии 20 % олеума. В качестве товарного продукта получают 60 % олеум. Процесс экономичный, образовавшаяся кислота имеет высокую степень чистоты.

98 % сероводород и атмосферный воздух, нагретый до 500 о С, насосом 1 подаются в регенеративную печь 2, где происходит окисление сероводорода до оксида серы (IV) и воды. Образовавшиеся продукты проходят теплообменник 3, отдают свое тепло на нагрев исходного атмосферного воздуха, а сами охлаждаются до 450 о С.

Дополнительно газы охлаждаются в водяном холодильнике 4, и с температурой 250 о С поступают в четырехслойный контактный аппарат 5, где оксид серы(IV) полностью окисляется в оксид серы(VI). Контактные газы проходят систему водяных холодильников 6, где охлаждаются

|

Рис. 5.4. Технологическая схема производства серной кислоты методом «мокрого катализа»

до 20 о С. После чего поступают в абсорбционную колонну 7, орошаемую 20 % олеумом. В результате многократной циркуляции через башню 7 с промежуточным охлаждением раствора в водяном холодильнике 8, получают 60 % олеум. Его отправляют на склад. Для улавливания капель олеума, захваченных атмосферным воздухом, на выходе стоит электрофильтр 10. Воздух очищается и сбрасывается в атмосферу, а жидкость возвращается в процесс.

Дата добавления: 2018-02-18 ; просмотров: 2181 ; Мы поможем в написании вашей работы!

Источник

Мокрая серная кислота — Wet sulfuric acid process

Процесс мокрой серной кислоты ( процесс WSA ) — один из ключевых процессов сероочистки газа на рынке сегодня. С тех пор как датская компания-производитель катализаторов Haldor Topsoe представила и запатентовала эту технологию в конце 1980-х годов, она была признана эффективным способом извлечения серы из различных технологических газов в виде серной кислоты промышленного качества (H 2 SO 4 ) с одновременным производством. пара высокого давления. Процесс WSA применяется во всех отраслях промышленности, где удаление серы является проблемой.

Процесс мокрого катализа особенно подходит для обработки серосодержащих потоков, таких как:

- Н 2 S газ, например , из амина газовой очистки блока

- Отходящий газ из отпарной колонны кислой воды (SWS)

- Отходящий газ от Rectisol

- Отработанная кислота из установки алкилирования

- Остаточный газ процесса Клауса

- Тяжелый остаток или нефтекокс -fired энергетический котел отходящего газа

- Дымовые газы котлов от различных процессов Десульфуризация дымовых газов SNOX

- Металлургический технологический газ

- Производство серной кислоты

СОДЕРЖАНИЕ

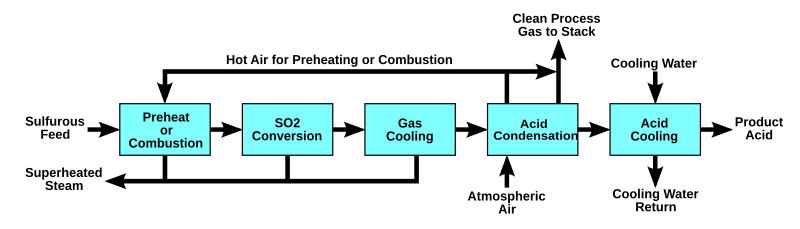

Процесс

Основные реакции в процессе WSA

- Сгорание: 2 H 2 S + 3 O 2 ⇌ 2 H 2 O + 2 SO 2 (-1036 кДж / моль).

- Окисление: 2 SO 2 + O 2 ⇌ 2 SO 3 (-198 кДж / моль) [в присутствии катализатора на основеоксида ванадия (V) ]

- Гидратация: SO 3 + H 2 O ⇌ H 2 SO 4 (г) (-101 кДж / моль)

- Конденсация: H 2 SO 4 (г) ⇌ H 2 SO 4 (л) (-90 кДж / моль).

Энергия, выделяемая в вышеупомянутых реакциях, в основном получаемая из O 2 с его относительно слабой двойной связью, используется для производства пара. На тонну кислоты производится примерно 2–3 тонны пара высокого давления.

Промышленное применение

Отрасли, в которых установлены технологические установки WSA:

- Нефтеперерабатывающая и нефтехимическая промышленность

- Металлургическая промышленность

- Угольная промышленность ( коксохимия и газификация)

- Энергетика

- Вискозная промышленность

- Сернокислотная промышленность

WSA для газификаторов

Кислый газ, поступающий из установки для обработки ректизола , селексола , аминового газа или аналогичной установки, установленной после газификатора, помимо CO 2 содержит H 2 S, COS и углеводороды . Раньше эти газы часто сжигались и выбрасывались в атмосферу, но теперь кислый газ требует очистки, чтобы не влиять на окружающую среду выбросами SO 2 . Процесс WSA не только удовлетворяет требованиям по удалению SO 2 , но также допускает широкий диапазон составов исходного газа.

Установка WSA обеспечивает высокий уровень регенерации серы и рекуперации тепла для получения значительного количества пара. Скорость рекуперации тепла высокая, а расход охлаждающей воды низкий, что приводит к превосходным экономическим характеристикам этого процесса.

Примеры процесса WSA для газификации

- Расход сырьевого газа: 14000 Нм 3 / ч

- Состав [об.%]: 5,8% H 2 S, 1,2% COS, 9,7% HC и 77,4% CO 2.

- Концентрация SOx [об.%]: 1,58%

- Производство H 2 SO 4 : 106 т / сутки

- Производство пара: 53 т / ч

- Расход охлаждающей воды: 8 м 3 / тонну кислоты (дельта Т = 10 ° C)

- Расход топлива: 1000 Нм 3 / ч (LHV = 2821 ккал / Нм 3 )

Пример 2: Серный завод в Китае будет построен вместе с аммиачным заводом, производящим 500 килотонн аммиака в год для производства удобрений.

Регенерация отработанной кислоты и производство серной кислоты

Процесс WSA также можно использовать для производства серной кислоты путем сжигания серы или для регенерации отработанной кислоты, например, на установках алкилирования. Процессы влажного катализа отличаются от других процессов контактной серной кислоты тем, что подаваемый газ содержит избыточную влагу, когда он вступает в контакт с катализатором. Триоксид серы образуется путем каталитического окисления диоксида серы реагирует мгновенно с влагой для получения серной кислоты в паровой фазе до некоторой степени определяется температурой. Жидкая кислота впоследствии образуется за счет конденсации паров серной кислоты, а не за счет абсорбции триоксида серы концентрированной серной кислотой, как в случае контактных процессов, основанных на сухих газах.

Концентрация получаемой кислоты зависит от отношения H 2 O / SO 3 в каталитически преобразованных газах и от температуры конденсации.

Дымовые газы охлаждаются до температуры на входе в конвертер около 420–440 ° C. Для обработки этих влажных газов в традиционной установке для контактного процесса холодного газа (DCDA) потребуется охлаждение и осушка газа для удаления всей влаги. Следовательно, процесс WSA во многих случаях является более экономичным способом производства серной кислоты.

Около 80–85% мирового производства серы используется для производства серной кислоты. 50% мирового производства серной кислоты используется в производстве удобрений, в основном для преобразования фосфатов в водорастворимые формы, согласно Руководству по удобрениям, опубликованному совместно Организацией Объединенных Наций по промышленному развитию (ЮНИДО) и Международным центром разработки удобрений .

Источник