§ 68. ОСНОВНЫЕ ПОНЯТИЯ О ЩИТОВОМ СПОСОБЕ СООРУЖЕНИЯ ТОННЕЛЕЙ

Сущность щитового способа сооружения тоннелей может быть пояснена путем сравнения с известными из раздела II горными способами работ. При этом целесообразно сопоставить применяемые процессы работ в забое с явлениями, происходящими в горном массиве, окружающем выработку.

При горных способах проходки тоннелей в неустойчивых породах раскрытие сечения в большинстве случаев ведут в несколько этапов с тщательным креплением выработки на каждом этапе расширения. При этом завершающий этап работ — возведение обделки — значительно отстает от головного забоя, что приводит к необходимости длительное время поддерживать выработку на временных крепях.

Всякий процесс разработки активно воздействует на окружающие горные породы. Под влиянием перераспределения напряжений, возникающих при проходке, изменяются механические свойства пород, прилегающих к выработке, что приводит к неупругим деформациям и нарастанию горного давления. Эти изменения настолько глубоки, что для характеристики механических свойств пород недостаточно основных параметров — модуля упругости и коэффициента Пуассона 1 .

Размеры области неупругих деформаций, возникающих в результате влияния процесса разработки, зависят от ряда факторов. Из них главными являются механические свойства горных пород, степень податливости крепи, глубина расположения, размеры и форма выработки. Более податливой крепи соответствуют большие размеры области неупругих деформаций, приводящих в пределе к образованию свода обрушения. Все это характеризует многоэтапные горные способы проходки как неблагоприятные, что можно проследить на графике изменения горного давления по времени (рис. 227).

Промежутку времени Т соответствует наибольшее значение горного давления Р , величина которого затем несколько снижается вследствие приспособления массива и крепи к новому состоянию силовых воздействий. Любому меньшему промежутку времени t , очевидно, соответствует меньшее значение горного давления Р .

При другом способе работ по сооружению тоннелей в мягких породах собственно проходка выработки и возведение постоянной обделки настолько сближаются друг с другом, что обе эти операции в данном сечении тоннеля выполняются практически одна за другой и до возникновения значительного горного давления (см. рис. 227). Устойчивость массива породы достигается своевременным нагнетанием цементного или другого раствора за обделку 2 , а совместность работы обделки и породы — их обжатием. На этом и основана схема работ при помощи проходческого щита.

Головной агрегат — щит — представляет собой подвижную металлическую крепь, под защитой которой выполняются основные операции: разработка и крепление забоя, уборка породы и сооружение постоянной крепи — обделки.

При помощи дополнительных специальных орудий все эти трудоемкие процессы можно частично или полностью механизировать, и тогда щит превращают в механизированный агрегат, обеспечивающий достижение высоких скоростей работ при весьма малых затратах труда.

Главное достоинство щитовой проходки заключается в том, что она в отличие от горных способов работ не требует применения временных крепей, что повышает безопасность и экономическую эффективность выполнения работ. Кроме того, как будет показано ниже, щитовая проходка может быть применена в большом диапазоне геологических и гидрогеологических условий при значительном давлении горных пород и воды, что делает ее универсальным способом работ. Таким образом, в любых грунтовых условиях соответственно приспособленный щит обеспечивает возможность частичной или полной механизации всех процессов тоннельных работ при высоком качестве цикличности и поточности их выполнения.

К особенностям щитового способа относится узость фронта работ и необходимость одновременного производства ряда операций по сооружению тоннеля, что требует строгой увязки всех процессов во времени и высокой их механизации.

В городских условиях щитовая проходка может оказаться единственно возможным способом работ, так как она может выполняться круглогодично без вскрытия поверхности, нарушения уличного движения и подземного хозяйства городов (при условии проведения специальных конструктивных и технологических мероприятий).

Щитовой способ сооружения тоннелей, являясь наиболее эффективным и индустриальным, получил широкое применение и развитие в СССР и за границей на строительстве тоннелей различного назначения. В дальнейшем этот способ найдет еще большее применение главным образом в мягких и неустойчивых породах, позволяющих достигнуть наибольшей эффективности проходки.

Наибольшее развитие в Советском Союзе получила щитовая проходка на строительстве тоннелей метрополитенов: первоначально (с 1934 г.) Московского, затем Ленинградского, Киевского, Тбилисского и Бакинского. В короткий срок (с 1935 по 1938 г.) была создана новая индустриальная база тоннелестроения с мощным парком тоннельных проходческих щитов, запроектированных советскими специалистами и изготовленных на советских заводах. При помощи этих щитов были сооружены перегонные тоннели, а также станции метрополитена глубокого заложения II и III очередей и наиболее трудные участки IV очереди Московского метрополитена.

На следующих этапах работ были внедрены механизированные щиты, давшие скорость проходки до 200 пог. м в месяц (или 10,4 пог. м в сутки против 4,0 пог. м в сутки обычными щитами) в условиях пород средней крепости. В дальнейшем скорость проходки щитами обычного типа в условиях суглинков и песков с валунами доведена до 250 пог. м в месяц, а в песках — до 400 пог. м в месяц.

При строительстве Ленинградского, Киевского, Бакинского и Тбилисского метрополитенов широко применялись механизированные щиты, позволившие достигнуть еще более высоких скоростей проходки перегонных тоннелей. Нашли также большое применение станционные щиты, обеспечивающие надежность работ и высокие скорости их выполнения.

Щитовую проходку широко применяют на строительстве коммунальных коллекторных тоннелей Москвы (с 1935 г.) и других городов, тоннелей для различных технологических целей на промышленных предприятиях черной и цветной металлургии, тяжелого машиностроения, угольных и рудных бассейнов» а также в гидротехническом строительстве.

Совершенствование щитового способа сооружения тоннелей в самых разнообразных геологических и гидрогеологических условиях основано на следующих предпосылках:

- – интенсивной научно-исследовательской работе, направленной на создание новых механизированных щитов и блокоукладчиков;

- – автоматизации отдельных процессов щитовой проходки;

- – применении монолитных и сборных обделок, обжимаемых в породу.

Волков В.П., Наумов С.Н., Пирожкова А.Н., Храпов В.Г. Тоннели и метрополитены

Источник

Сооружение тоннелей метро проходческими щитами

Строительство первой очереди Московского метрополитена характеризовалось широким применением классического горного способа проходки с разработкой сечения тоннеля по частям. Этому способу присущи высокая степень использования ручного труда во всех производственных процессах, теснота рабочего пространства, лишающая возможности механизировать работы.

Затраты труда на основные процессы по сооружению перегонного тоннеля первой очереди строительства равнялись 646 чел.-ч на 1 пог.м, а приведенная скорость проходки — 0,2 пог. м в сутки. В период наибольшего развертывания работ общая численность занятого персонала составляла около 75 тыс. человек.

Сооружение тоннелей с помощью проходческого щита показало полную техническую и экономическую целесообразность такого способа работ. Разработка забоя на полное сечение, исключение тяжелого ручного труда по устройству временного деревянного крепления, применение для устройства обделки бетонных блоков, а позднее чугунных тюбингов вместо монолитного бетона, т. е., по существу, замена сооружения обделки ее монтажом, резко снизившая трудоемкость работ и позволившая полностью механизировать их с помощью специальных укладчиков блоков и тюбингов, значительное уменьшение трудоемкости гидроизоляционных работ — таковы важнейшие преимущества щитового способа проходки.

Созданная за годы первых пятилеток отечественная промышленность сумела успешно справиться с этой задачей. Партия и правительство уделяли большое внимание Метрострою. За выполнением заказа лично следил нарком тяжелой промышленности Серго Орджоникидзе. Станционные щиты изготовляли в Ленинграде и Новокраматорске, перегонные — в Горловке и Коломне. Производство станционных тюбингов было поручено Уральскому заводу тяжелого машиностроения, перегонных тюбингов — Днепропетровскому машиностроительному заводу.

Пока на заводах велось изготовление щитов, метростроевцы проводили подготовительные работы, готовили квалифицированные бригады монтажников. Инженеры, техники и рабочие-тоннельщики знакомились с конструкцией проходческих щитов и технологией щитовой проходки. Были созданы две бригады по 20 человек с учетом четырехсменной круглосуточной работы. Начальником монтажных работ назначили Е. П. Солдатова, опытного мастера-монтажника. Его высокая квалификация, отличные организаторские способности способствовали успешной работе монтажных бригад. Скорость монтажа щитов была доведена с месяца до двух недель.

Радикальные изменения, которые щитовой способ проходки внес в технологию сооружения тоннелей, позволили резко повысить производительность труда тоннелестроителей. Затраты труда на основные процессы по сооружению 1 пог.м перегонного тоннеля снизились с 646 чел.-ч на первой очереди до 249 чел.-ч на второй очереди, т.е. более чем в 2,5 раза. По мере освоения щитового способа на второй очереди строительства скорости проходки перегонных тоннелей возросли с 2 пог.м в месяц в начале работ до 45—50 пог. м в конце работ. Изменив коренным образом основные процессы проходки, щитовой способ потребовал механизации остальных процессов.

При новом соотношении трудоемкости основных процессов возрос удельный вес таких операций, как разработка забоя, погрузка породы, ее транспортировка, остававшихся ручными. Эти операции стали узким местом в общей технологической цепи, ограничивая развитие и темпы строительства. Главной задачей дальнейшего совершенствования производства работ на строительстве третьей и особенно четвертой очередей Московского метрополитена стала механизация разработки породы, ее погрузки и транспортировки.

Массовое внедрение породопогрузочных машин, электровозной откатки, механических сбалчивателей тюбингов, механизация поверхностного шахтного комплекса: опрокидывателей вагонеток, выталкивателей груженых вагонеток из шахтной клети и другого оборудования — обеспечили дальнейшее снижение трудоемкости сооружения тоннелей и повышение производительности труда на четвертой очереди строительства в 4 раза по сравнению с первой очередью. При возведении перегонного тоннеля между станциями «Арбатская» и «Смоленская» в начале 50-х гг. в тяжелых гидрогеологических условиях, под сжатым воздухом с помощью проходческого щита сооружали более 6 пог.м тоннеля в сутки, т.е. выполняли 167% нормы.

В 60-х гг. при проходке перегонного тоннеля на Ждановском радиусе Московского метрополитена, а позже на Замоскворецком радиусе в песках естественной влажности московские метростроевцы, разрабатывая забой проходческим щитом, временное крепление забоя поручили песку, превратив его из врага в помощника, по образному замечанию начальника СМУ. Угол естественного откоса песка обеспечивал временную устойчивость лба забоя, а гидравлический напор щитовых домкратов помогал выполнять разработку забоя. Когда появились небольшие глинистые прослойки, затруднявшие проходку, конструкторы совместно со строителями создали специальные лопастные рыхлители, которые были установлены на площадках щита и включались в работу, способствуя разработке породы.

Так был создан механизированный щит ЩМ-17, который использовали при строительстве Краснопресненского радиуса Московского метрополитена на проходке участка перегонного тоннеля длиной 1800 м в песках естественной влажности со средней скоростью 117 пог.м в месяц. Другой такой щит используется на строительстве Горьковского метрополитена.

На линиях второй и третьей очередей строительства Московского метрополитена щитовой способ проходки тоннелей с применением сборной чугунной обделки оставался единственным для всех забоев, независимо от гидрогеологических условий. Позже, на линиях четвертой очереди, щитовую проходку использовали только в забоях со сложными гидрогеологическими условиями и при слабоустойчивых породах. Одновременно продолжалась дальнейшая механизация и рационализация отдельных процессов проходки. Создание и внедрение механических сбалчивателей позволило во всех забоях перегонных, станционных и эскалаторных тоннелей полностью исключить тяжелый ручной труд по монтажу обделки и повысить производительность труда на этом процессе почти в 3 раза по сравнению с третьей очередью строительства. Тяжелый и малопроизводительный труд по ручной очистке лотка тоннеля перед его бетонированием был исключен благодаря внедрению плоского лотка. Все это позволило превысить установленные проектом четвертой очереди скорости проходки перегонных и станционных тоннелей.

Как показывает практика строительства, наиболее эффективное совершенствование методов разработки породы в забое и комплексная механизация процессов сооружения тоннелей могут быть достигнуты только путем создания и внедрения специальных механизированных щитов — тоннельных комбайнов, позволяющих полностью устранить ручной труд в трудоемких процессах тоннельных работ и значительно повысить скорости сооружения тоннелей.

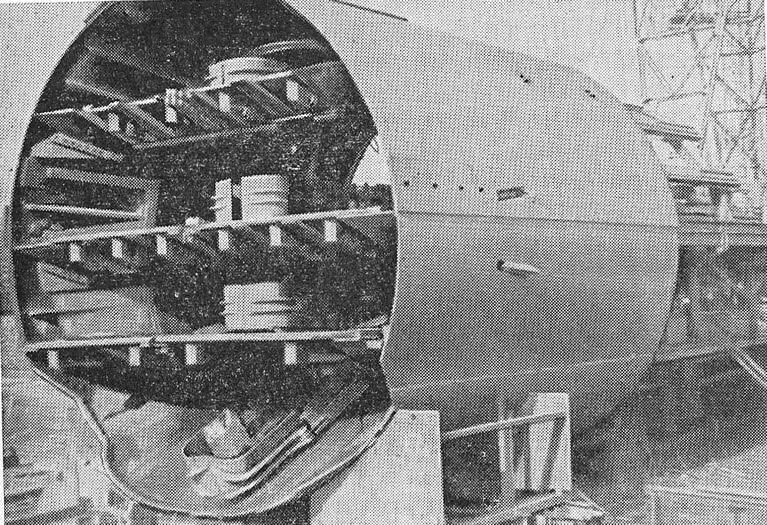

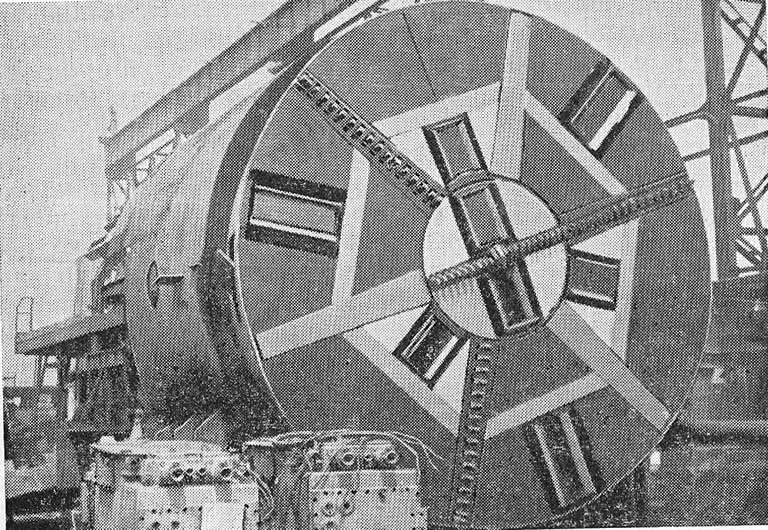

Много лет проектировщиками и метростроителями проводится большая работа по разработке конструкций, созданию и внедрению в практику строительства механизированных проходческих щитов. Специалистами Главтоннельметростроя созданы механизированные щиты для разнообразных условий работы в породах различной крепости. Первым вариантом такой конструкции был щит, использованный в Ленинграде. Результаты испытаний оказались настолько успешными, что была изготовлена партия из шести щитов, используемых на проходке перегонных тоннелей с 1949 г. С помощью этих щитов сооружено около 70 км перегонных тоннелей. Ленинградский механизированный щит имеет планетарный привод мощностью 80 кВт, режущий рабочий орган из четырех дисков-фрез, каждая из которых оснащена 12 стержневыми резцами, армированными твердым сплавом; подача на забой гидравлическая.

Создание механизированных щитов для разнообразных и сложных гидрогеологических условий сооружения тоннелей в Москве представляет собой более трудную задачу. Первый механизированный щит для строительства Московского метрополитена был создан в 1953 г. Он предназначался для механического разрушения горных пород крепостью до 175—200 кгс/см 2 и был выполнен по типу ленинградского механизированного щита, с планетарным режущим органом — двумя рабочими дисками по 24 резца на каждом. Щит прошел заводские и производственные испытания. С его помощью были построены 623 м перегонного тоннеля на Рижском радиусе.

К концу 50-х гг. было принято решение сооружать тоннели Московского метрополитена в основном мелкого заложения. Большую часть перегонных тоннелей должны были проходить в моренных глинах, суглинках, супесях, песках естественной влажности. Созданный для этих условий механизированный щит имел плоскую планшайбу, оснащенную ножами. Каменистые включения размером более 250 мм вынимались вручную, для чего в планшайбе были предусмотрены специальные отверстия. Этим щитом были сооружены два участка перегонного тоннеля длиной 900 м вблизи станции «Профсоюзная». Проходка велась со средней скоростью 118 пог. м и максимальной скоростью 187 пог. м в месяц. Участок тоннеля длиной 450 м вблизи станции «Первомайская» был пройден со средней скоростью 80 пог. м и максимальной скоростью 132 пог. м в месяц.

Более удачным по конструкции и эксплуатационным качествам был созданный в 1961 г. механизированный щит ЩМ-8 диаметром 3,6 м с гидроприводом и рабочим органом в виде конической планшайбы, оснащенной пластинчатыми ножами и стержневыми резцами, для проходки гидротехнических и коллекторных тоннелей в породах крепостью от 20 до 250 кгс/см 2 (мягкие вязкие глины, карбонные глины, мергели, суглинки, лессы, слабые известняки).

На основе опыта использования механизированных щитов М-105, 105Т, ЩМ-4, ЩН-1 для широкого диапазона устойчивых пород крепостью от 20 до 400 кгс/см 2 был создан механизированный щит ЩМР-1. При разработке конструкции были значительно улучшены основные параметры щита. Привод выполнен на постоянном токе, что позволяет в широких пределах регулировать работу щита, изменяя обороты рабочего органа в зависимости от крепости пород. Значительно увеличена мощность привода, она составляет 320 кВт (2X160). Двухмоторный привод позволяет регулировать мощность отключением одного из двигателей при проходке слабых мягких пород. Благодаря упрочненным стержневым резцам улучшено резание крепких пород.

При испытаниях щита в Киеве на проходке участка в спондиловых глинах было сооружено более 3 тыс. м перегонного тоннеля, в том числе 2190 м с обделкой, обжатой в породу. При этом достигнута скорость 262 м в месяц, 14 м в сутки и 6,03 м в смену. Второй щит ЩМР-1 был использован в Москве на проходке участка перегонного тоннеля в породах средней крепости (карбонные глины и известняки. Было пройдено 1370 м, максимальная скорость составила 147 пог. м в месяц.

Ленинградские механизированные щиты, проработавшие более 25 лет, в настоящее время заменяются новыми механизированными щитами КТ-1-5,6, созданными и изготовленными на Ясиноватском машиностроительном заводе. Щиты КТ-1-5,6 оснащены рабочим органом щелевого типа. Он состоит из четырех лучевых баров со стержневыми резцами, разрабатывающими кольцевые концентрические щели, и устройством, ломающим остающиеся кольцевые выступы породы. Мощность привода щитов 200 кВт, т. е. в 2,5 раза больше, чем щитов предыдущей модели, а наибольшее усилие подачи 50 тс, т. е. в 6 раз больше прежнего. Средняя скорость проходки при использовании этих щитов 330 — 350 пог. м в месяц. Рекордная скорость проходки 1250 пог. м в месяц превышает мировой рекорд для тоннелей этого диаметра.

С внедрением механизированных щитов ЩМ-17, КТ-1-5,6 и ЩМР-1 может быть осуществлена комплексная механизация проходки перегонных тоннелей метрополитена, залегающих в породах диапазоном от песков естественной влажности до слабых известняков и песчаников.

Двукратные испытания комплекса в обычных и тяжелых условиях строительства показали его высокую производительность. Достигнутая скорость проходки составила 6 пог. м двухпутного тоннеля в сутки. Проходка тоннеля с применением щита открытого способа работ была начата в конце 1979 г. в Киеве.

Работы по совершенствованию конструкций механизированных щитов и созданию новых щитов продолжаются. Ведутся разработки щита со сменными рабочими органами, экскаваторным рабочим органом, а также работы по ряду других направлений.

Огромная доля участия в ведущихся более чем четверть века поисках наиболее совершенных конструкций механизированных щитов принадлежит Московскому механическому заводу (ранее завод № 5 Метростроя), который изготовил восемь моделей таких щитов в количестве 24 экземпляров, со всем оборудованием проходческого комплекса. С помощью щитовых комплексов, включая ленинградские механизированные щиты, сооружено более 120 км тоннелей метрополитенов во многих городах нашей страны.

Источник