- Получение глинозема

- Классификация методов производства глинозема

- Способы получения глинозема

- Получение глинозема по способу Кузнецова —Жуковского

- Получение глинозема из глин и мергелей

- Похожие страницы:

- Получение глинозема

- Электротермические способы получение глинозема

- Кислотные способы получение глинозема

- Щелочные способы получение глинозема

- Похожие страницы:

Получение глинозема

Оновной составляющей глинозема является оксид алюминия Al2O3. Технические разновидности глинозема служат сырьем для производства промышленных абразивных, износостойких и огнеупорных материалов.

Глинозем встречается в чистом виде в форме корунда, также входит в состав минералов и горных пород – бокситов, алунитов, каолинов, нефелинов.

Получение глинозема из различных типов сырья

С целью получения глинозема широко используют руду с содержанием бокситов – глинистой горной породы, состоящей из различных модификаций гидроксида алюминия, оксидов железа, кремния, титана, серы, галлия, хрома, ванадия, карбонатных солей кальция, железа и магния. Произведенный технический глинозем имеет вид кристаллического белого порошка с однородной структурой.

Получение глинозема может выполняться электролитическим, щелочным и кислотным способами. Наиболее распространенным методом является щелочная технология Байера, подходящая для выделения оксида алюминия из высококачественных бокситов с невысоким содержанием оксида кремния SiO2.

Для переработки других видов пород может использоваться метод спекания, позволяющий получить глинозем из бокситов различных типов, нефелиновых концентратов и руд, байеровских шламов, каолинов, алюмокальциевых шлаков и других материалов.

Технологии производства глинозема

Процесс производства глинозема гидрохимическим способом Байера заключается в разложении (гидролизе) щелочно-алюминатных растворов при высоких температурах с последующим выделением гидроксида алюминия. Примеси, содержащиеся в бокситах, остаются в нерастворенном остатке.

Последовательность операций, выполняемых при получении глинозема методом Байера:

- подготовка бокситовой руды путем дробления и измельчения в мельницах;

- добавление в перерабатываемый материал извести и едкой щелочи;

- обработка бокситов раствором щелочи;

- разделение шлама и алюминатного раствора методом промывки;

- разложение полученного водного раствора алюмината;

- получение готового гидроксида алюминия путем выделения из раствора;

- прокаливание и кальцинация (обезвоживание) гидрооксида алюминия.

Получение глинозема с применением данного метода характеризуется стабильным химическим соединением. Полученный оксид алюминия отличается тугоплавкостью (температура плавления составляет 2050°C).

Технология производства глинозема методом спекания включает выполнение спекания руды в печах до появления твердого алюмината. Полученный алюминат выщелачивается с использованием воды или раствора соды. Раствор алюмината разлагается с применением углекислоты для получения гидроксида алюминия.

Качество, характеристики и возможности применения полученного глинозема определяются маркой материала и использованными для его получения технологиями и сырьем. Компания «МИКРОИНТЕК» предлагает заказчикам купить глинозем различного назначения и в любых необходимых объемах.

Источник

Классификация методов производства глинозема

К настоящему времени предложено весьма большое число различных методов для извлечения чистого глинозема из алюминиевых руд. Однако практическое применение в промышленности получили лишь немногие из них.

Амфотерный характер окиси алюминия позволяет осуществлять ее извлечение из руд как с помощью щелочей, так и с помощью кислот.

В основном известные в настоящее время методы получения глинозема могут быть разбиты на три группы: методы щелочные, кислотные и электротермические.

В современной алюминиевой промышленности для производства глинозема наиболее широкое применение получили щелочные методы.

В этих методах путем обработки руды щелочами (NаОН, Na2CO3) глинозем связывается в алюминат натрия, растворимый в воде. Раствор алюмината натрия отделяется от осадка, так называемого красного шлама, состоящего в основном из окисей и гидроокисей кремния, железа и титана. Далее раствор алюмината натрия разлагается с выделением в осадок чистой гидроокиси алюминия, которая отфильтровывается, а щелочной раствор возвращается обратно в процесс. Гидроокись алюминия затем подвергается прокалке при высокой температуре (кальцинации) с целью полного удаления из него воды и превращении в сухую чистую и негигроскопическую окись алюминия (a—Al2O3); годную к использованию для получения металлического алюминия.

Превращение глинозема, содержащегося в руде, алюминат натрия может осуществляться различными путями. Для этого применяется или так называемый мокрый способ (способ Байера), при котором первоначальная обработка руды (выщелачивание) осуществляется непосредственно раствором едкой щелочи, или сухие способы, при которых руда с солями щелочных и щелочно-земельных металлов (обычно углекислыми, как NaСО3 СаСО3) сначала спекается во вращающихся печах (способы Ле-Шателье, Мюллера-Яковкина) или подвергается плавке в электропечах (способы Педерсена, Кузнецова-Жуковского) и доменных печах с целью получения алюмината в твердом виде. Затем этот алюминат выщелачивается водой или раствором соды для получения водного раствора алюмината натрия, который и подвергается разложению.

В кислотных методах руда обрабатывается раствором минеральных кислот(H2SO4, HCl, HNO3, и т.д.), в результате чего содержащийся в ней глинозем превращается в соответствующую алюминиевую соль (Al2(SO4)3, AlCl3 и т. д.) разложением которой выделяется гидрат окиси алюминия; прокаливанием последнего получается безводный глинозем.

Наконец, в электротермических методах глинозем получается плавкой руды (обыкновенно боксита) с углем в электропечах с целью восстановления примесей и получения плавленого глинозема (способы Холла и Хаглунда).

Большое число методов, предложенных для получения чистого глинозема, и их разнообразие вызваны, во-первых, наличием различных видов руд (бокситы, нефелины, алуниты, каолины) и, во-вторых, большим или меньшим содержанием тех или иных примесей в этих рудах.

Выше мы уже отмечали, что в глиноземе как исходном материале при электролитическом получении алюминия наиболее вредны примеси соединений элементов более электроположительных, чем алюминий; такими примесями являются кремнезем, а также окислы железа и титана.

В щелочных методах очистка глинозема от примесей железа и титана достаточно проста, так как их окислы практически нерастворимы в щелочных растворах и легко удаляются с твердым остатком. Поэтому окислы железа и титана в глиноземе являются преимущественно механическими загрязнениями вследствие неполного удаления красного шлама при фильтрации алюминатных растворов, ржавчины из трубопроводов, баков и пр.

Кремнезем, напротив, легко реагирует с щелочами, и значительное содержание его в руде при переработке ее щелочными методами, помимо ухудшения качества (алюминия при электролизе, приводит к потерям мак щелочи, так и глинозема в красный шлам. Поэтому для щелочных методов обычно требуется руда с низким содержанием кремнезема, количество же окислов железа и титана в данном случае не играет существенной роли.

В кислотных методах всегда в большей или меньшей степени имеет место растворение окислов железа и титана, но кремнезем с кислотами почти не реагирует и может быть практически полностью отделен от раствора алюминиевой соли механическим путем. Поведение же солей железа в кислотных растворах чрезвычайно близко к поведению солей алюминия. Полное удаление железа представляет в этом случае весьма трудную операцию, и для кислотных методов поэтому применимы руды с низким содержанием железа, такие, как каолины, белые бокситы и др. Количество же кремнезема в них несущественно.

Кислотные методы в настоящее время почти не применяются алюминиевой промышленностью для производства глинозем, предпочтение отдается щелочным методам. Этому препятствуют особенности самих кислотных методов, которые делают их более дорогими, нежели щелочные способы. Назовем важнейшие из этих особенностей:

1. кислоты по сравнению со щелочами являются обычно более дорогими продуктами;

2. полная очистка глинозема от примеси железа в кислотных методах представляет значительную сложность;

3.вся аппаратура должна быть кислотоупорной (свинцовой, керамической и пр.), а следовательно, является более дорогой, чем в щелочных методах, при которых аппаратура преимущественно железная;

4. регенерация кислот связана со значительными затруднениями и потерями, тогда как щелочи сравнительно легко и с достаточной полнотой могут быть снова возвращены в процесс.

Применение кислотных методов может оказаться, однако, целесообразным, например, при переработке сырья, дающего ряд ценных побочных продуктов. Основное достоинство кислотных методов заключается также в том, что они позволяют перерабатывать на глинозем сырье с высоким содержанием кремнезема. Это, очевидно, прежде всего относится к каолинам, запасы которых представляют собой неисчерпаемую рудную базу для алюминиевой промышленности.

Что касается электротермических методов, то основным условием для возможности их промышленного осуществления является наличие дешёвой электрической энергии. Указанное обстоятельство ограничивает применение электротермических методов для производства глинозема в алюминиевой промышленности только немногими, единичными случаями.

Источник

Способы получения глинозема

Так называемый параллельный вариант комбинированного способа предусматривает переработку низкокремнистого боксита автоклавным способом и переработку лишь небольшой части боксита способом спекания с таким расчетом, чтобы покрыть потери щелочи содой, нужной для спекания.

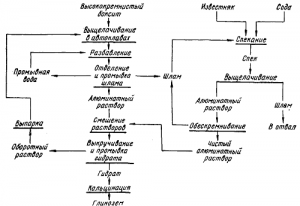

Рис. . Упрощенная комбинированная схема производства глинозема

Раствор алюмината натрия из ветви спекания после обескремнивания смешивают с раствором из автоклавной основной ветви и выкручивают совместно.

Интересна последовательная комбинированная схема (рис.), разработанная коллективом советских ученых под руководством В. А. Мазеля в 1934 г. Схема предусматривает переработку автоклавным способом бокситов с повышенным содержанием кремнезема. Полученный после выщелачивания красный шлам, содержащий значительное количество окиси алюминия и едкой щелочи, спекают с содой и известняком. Алюминатный раствор после выщелачивания спека идет на выкручивание с растворами основного производства.

Применение такого способа к бокситам, содержащим до 14% SiO2, дает возможность извлечь до 96% глинозема, компен снровать потери щелочи только содой и не производить каусти-фикацию оборотного моногидрата соды.

Получение глинозема по способу Кузнецова —Жуковского

В 1915 г. русские ученые А. Н. Кузнецов и Е. И. Жуковский разработали и предложили способ получения глинозема из шлаков, образующихся при восстановительной плавке алюминиевой руды с окислами щелочноземельных металлов.

Это предложение было реализовано только в 1933 г., когда на базе Днепрогэса им. В. И. Ленина был пущен Днепровский алюминиевый завод им. С. М. Кирова. Глиноземный цех этого завода стал производить способом Кузнецова — Жуковского окись алюминия из тихвинских бокситов.

Сущность способа заключается в следующем: боксит, известь и кокс плавят в мощных руднотермических электрических печах. В результате сложных восстановительных процессов в печи образуются два жидких слоя: сплав железа и кремния и шлак, состоящий главным образом из алюминатов кальция (СаО•А2O3 и др.) с небольшим содержанием двухкальциевого силиката (2CaO•SiO2).

Шлак и металлический сплав периодически выпускаются, из печи н после затвердевания легко отделяются. Шлаки при остывании могут сами растрескиваться и рассыпаться, что в значительной степени облегчает их дальнейшее дробление. Шлаки рассыпаются благодаря присутствию в них двухкальциевого силиката (2CaO•SiO2), который при 675° С переходит из р-моди-фикации в γ-модификацию с увеличением объема его кристаллов на 10%.

Измельченные шлаки выщелачивают содовым раствором, что приводит к образованию алюминатов натрия. Пульпу, полученную после выщелачивания, обрабатывают почти так же, как и пульпу, полученную после выщелачивания бокситного спека.

Большие перспективы имеет разновидность этого способа — получение алюминатов кальция и чугуна из железистых бокситов в доменных печах.

Получение глинозема из глин и мергелей

В последнее время за рубежом (США и Польская Народная Республика) для получения глинозема стали использовать глины и мергель (природную смесь глины с известняком).

Шихту, состоящую из глины и известняка (или мергеля), спекают в трубчатой вращающейся печи при 1400° С. Продуктом спекания является саморассыпающийся спек, содержащий 16—20% Аl2О3; 58—62% СаО и 20—25% SiO2. Этот спек, так же как и шлаки, получаемые по способу Кузнецова — Жуковского, содержат значительное количество двухкальциевого силиката и способны самопроизвольно рассыпаться.

Измельченный спек выщелачивают оборотными растворами соды. Важнейшие реакции этого процесса могут быть представлены уравнением

После отделения шлама и обескремнивания раствор подвергают карбонизации. Полученный гидрат окиси алюминия подвергают кальцинации обычным путем.

Шлам после выщелачивания направляют на производство цемента, так как состав этого шлама близок по составу к шламу, получаемому при производстве глинозема из нефелина.

Статья на тему Способы получения глинозема

Похожие страницы:

Понравилась статья поделись ей

Источник

Получение глинозема

Согласно ГОСТ 6912—64 глинозем выпускается восьми марок: ГА85, ГА8, ГА6, ГА5, ГЭБ, ГО, ГК и ГЭВ. Буква Г в марке обозначает глинозем, вторая и третья буквы— соответствующие отрасли производства, для которых предназначен глинозем. Так, глинозем первых; четырехмарок предназначен для производства алюминия, марки ГО — для огнеупорного производства, марки ГЭВ—для электровакуумной промышленности и т. д.

Содержание примесей в глиноземе марок ГА допускается в следующих пределах: от 0,03 до 0,20% SiО2, от 0,035 до 0,08% Fe2О3, не более 0,6% Na2О. Потери при прокаливании глинозема не должны превышать 1,0—1,2% в зависимости от марки. Такие жесткие требования к глинозему вызваны тем, что более электроположительные, чем алюминий, вещества, находящиеся в глиноземе (Si, Fe и др.), выделяются при электролизе на катоде и загрязняют алюминий; окислы электроотрицательных металлов (К2О, Na2О и др.) вызывают дополнительный расход дорогостоящих фтористых солей. Отрицательно действует на электролитический процесс вода. Соприкосновение гидратов окиси алюминия с расплавленным электролитом приводит к разбрызгиванию и разложению фтористых солей. Поэтому глинозем должен содержать минимальное количество влаги и не поглощать влагу при длительном хранении.

Безводная окись алюминия является стойким химическим соединением, плавящимся при 2050° С и кипящим при 2980° С. Известно несколько ее модификаций. Две из них очень важны для практики. Первая модификация α-Аl2O3, или корунд, встречается в горных породах в виде непрозрачных или бесцветных кристаллов. Прозрачные разновидности корунда, окрашенные небольшими примесями других окислов, считаются драгоценными камнями (рубин, сапфир). Корунд очень тверд и занимает в минералогической шкале твердости девятое место, соседнее с алмазом. Все виды гидратов окиси алюминия при нагревании выше 1200° С превращаются в α-Аl2O3, который даже при длительном хранении не поглощает влагу.

Вторая модификация — γ-Аl2O3 — не встречается в природе. Она образуется при обезвоживании гидраргиллита (и бемита) в температурном интервале 500—900° С. При нагревании выше 900° С γ-Аl2O3 начинает медленно превращаться в α-Аl2 O 3. В противоположность первой модификации γ-Аl2O3 отличается большой гигроскопичностью.

Глинозем—амфотерный окисел; щелочные и кислотные свойства его выражены примерно одинаково.

Гидроокись алюминия существует в трехводной и одноводной формах. Первая имеет формулу Аl2O3•3Н2O, иногда ее рассматривают как гидрат окиси [Аl(ОН)3]. Гидроокись алюминия можно представить и как трехосновную ортоалюминиевую кислоту Н3АlO3. Вторая, одноводная форма имеет формулу Аl2O3• Н2O, но иногда ее рассматривают как щелочь (АlOОН) или как одноосновную метаалюминиевую кислоту (НАlO2).

В растворах кислот гидроокись алюминия ведет себя как основание, образуя соли этих кислот, например:

а в растворах щелочей — как кислота, образуя щелочные соли алюминиевых кислот (алюминаты), например:

При высоких температурах окись алюминия взаимодействует с различными соединениями щелочных и щелочноземельных металлов, образуя гакже соответствующие алюминаты (NaAlO2 или Na2O•Al2O3— метаалюминат натрия, СаО•Аl2O3—метаалюминат кальция и др.). Эти свойства окиси алюминия используют в различных способах производства глинозема.

Наиболее известны следующие способы получения глинозема: 1) электротермические, 2) кислотные и 3) щелочные.

Электротермические способы получение глинозема

Плавят руду с восстановителем в электрических печах с целью восстановления примесей и получения оплавленного глинозема. Эти способы не получили распространения в алюминиевой промышленности, так как их осуществление требует большого количества электроэнергии. Они рентабельны лишь при наличии очень дешевой электроэнергии. Кроме того, получаемый этими способами глинозем обычно не удовлетворяет требованиям электролитического способа производства алюминия.

Кислотные способы получение глинозема

Руду обрабатывают раствором одной из минеральных кислот (H 2SO4, НCl и др.). В результате такой обработки получают соответствующую растворимую соль, например Al 2(SO4)3, АlСl3 и т. д., а основная масса примесей остается нерастворенной. После отделения нерастворимых примесей раствор алюминиевой соли разлагается с выделением гидрата окиси алюминия. Прокаливая последний получают глинозем.

При обработке руды минеральными кислотами кремнезем не переходит в раствор и поэтому глинозем отделяется от кремнезема сравнительно легко и полно, но в растворы вместе с окисью алюминия частично переходят окислы железа и титана. Свойства солей железа, титана и алюминия очень близки и поэтому отделение соли алюминия от перешедших в раствор солей железа и титана затруднительно.

Кислотные способы требуют дорогой кислотоупорной аппаратуры. Кроме того, регенерация кислот для повторного использования сложна и неполна.

По этим причинам кислотные способы в настоящее время не применяют в алюминиевой промышленности.

Щелочные способы получение глинозема

Руды обрабатывают NaOH или Na2CO3 иногда с добавкой извести или известняка. В результате такой обработки получается растворимый в воде алюминат натрия.

Последний отделяют от нерастворимого остатка. При ботке нефелинов для получения растворимого алюмината до статочно воздействия одного известняка. Далее, разлагая алюминат натрия, выделяют гидрат окиси алюминия. После тщательной отмывки гидрат окиси алюминия прокаливают с целью получения окиси алюминия, а оставшийся после выделения гидроокиси раствор возвращают в процесс.

При использовании щелочных способов имеющиеся в рудах окислы железа, титана и кальция практически не растворяются и таким образом хорошо отделяются от алюмината натрия. Кремнезем, присутствующий в руде, реагирует со щелочами. Это обстоятельство осложняет щелочные способы получения глинозема, приводит к потерям щелочи и окиси алюминия, а также может привести к загрязнению глинозема. Поэтому для щелочных методов чаще всего используют руды, содержащие небольшое количество легко растворимых форм кремнезема. Окислы железа и титана в боксите незначительно влияют на процесс и сказываются только на его экономических показателях (расход электроэнергии, пара и повышение расхода на транспортировку).

Статья на тему Получение глинозема

Похожие страницы:

Понравилась статья поделись ей

Источник