Методы сборки

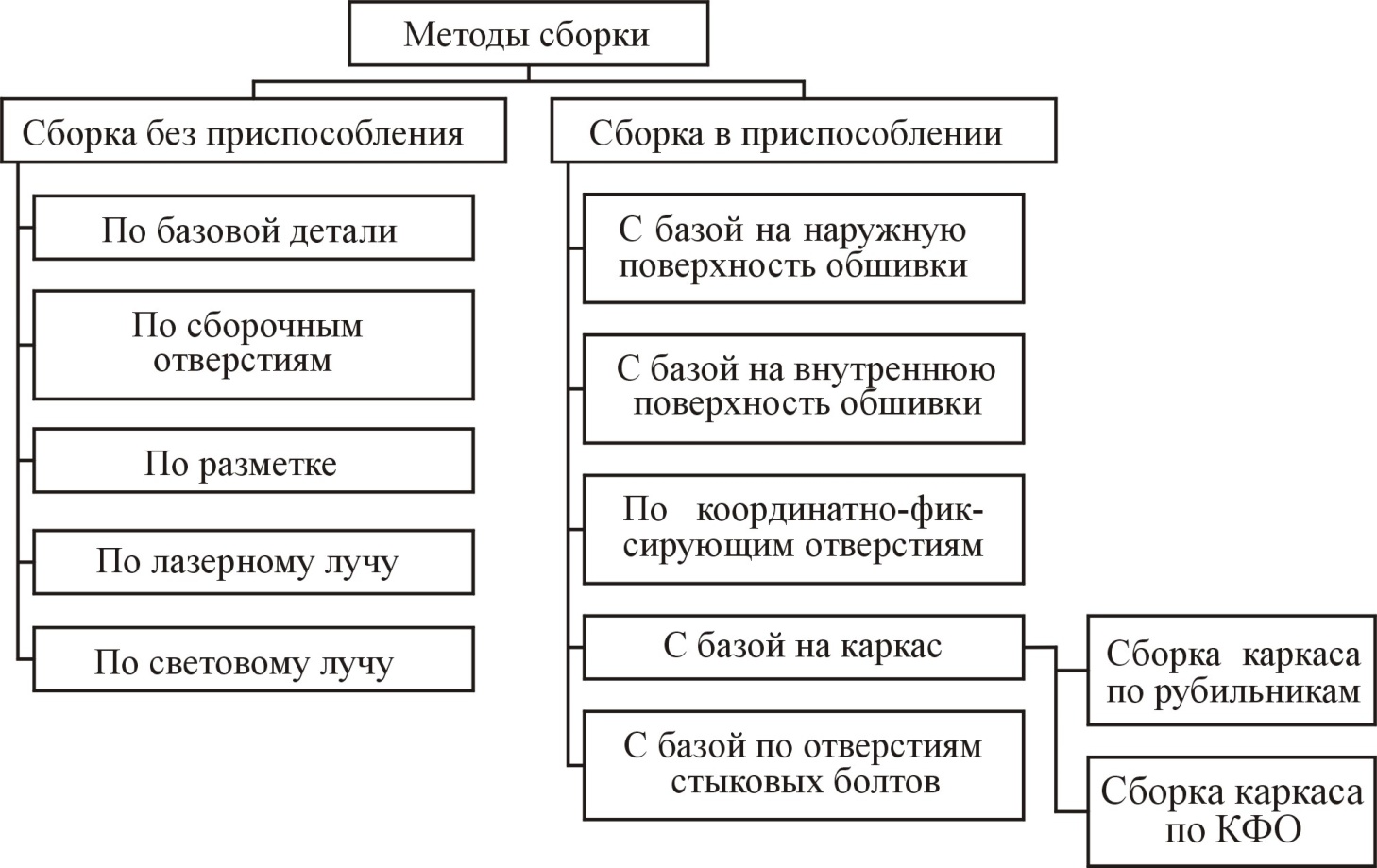

В зависимости от того что используется в качестве сборочной базы, различают две группы методов сборки – без приспособления и в приспособлении (рис. 8.1). Без приспособления собирают: по базовой детали, по сборочным отверстиям, по разметке. При сборке в приспособлениях название метода сборки определяется поверхностью деталей изделия, соприкасающихся с установочными базами приспособления. Если при сборке используются одновременно несколько методов, то название определяют по тому, от которого зависит, в конечном счете, точность аэродинамических обводов. Каждому методу сборки присущи свои факторы, определяющие точность сборки. Для нахождения структуры и состава этих факторов используют методы теории размерных цепей. Следуя этим методам, выбирают одно или несколько сечений изделия, по которым можно оценить отклонение действительного размера сборочной единицы от заданного (теоретического) контура. В том же сечении должны находиться детали сборочной единицы и элементы приспособления, влияющие на конечный размер изделия.

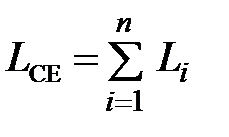

В сечении строится размерная цепь. Началом отсчета выбирают оси сборочной единицы. Размерная цепь ставит своей целью выявить влияние размеров деталей изделия и приспособления на окончательный размер сборочной единицы. Таким образом, размеры приспособления и деталей изделия являются составляющими звеньями, а размер сборочной единицы – замыкающим звеном. Исходя из размерной цепи, получают уравнение размерной цепи вида

где

n – количество составляющих звеньев.

Рис. 8.1. Методы сборки и способы базирования

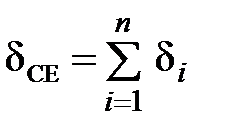

Из уравнения размерной цепи вытекает уравнение погрешностей вида

где

Погрешности составляющих звеньев и их состав как раз и являются факторами, определяющими погрешность собираемого изделия, и служат предметом анализа выбранного метода сборки, характеризуют его точностные возможности. Рассмотрим состав уравнений погрешностей, характерных для приведенных выше методов сборки.

Дата добавления: 2015-09-29 ; просмотров: 2706 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

8.6. Сборка деталей и узлов

8.6. Сборка деталей и узлов

Различают сборку, основанную на полной взаимозаменяемости, частичной взаимозаменяемости, селективной подборке деталей, подгонке, а также сборке с регулировкой.

Непосредственно перед началом сборки следует еще раз произвести наружный осмотр всех деталей, входящих в сборочный комплект или узел. При этом необходимо убедиться, что детали соответствуют собираемому узлу или сборочной единице и могут быть установлены на соответствующие места. Перед самой сборкой они должны быть тщательно промыты и (при необходимости) покрыты тонким слоем смазки. Перед сборкой детали, определяющие внешний вид изделия, должны быть загрунтованы и подготовлены к окраске после сборки.

Последовательность сборки деталей и узлов должна быть обратной последовательности разборки. Сборка должна производиться согласно разработанным технологическим картам. Правильная подготовка деталей к сборке ускоряет сам процесс сборки и улучшает его качество.

Заклепочные и болтовые соединения должны обеспечивать надежное и плотное соединение собираемых деталей. Для этого следует использовать хорошо и правильно изготовленные детали (соединяемые детали, заклепки, болты, гайки, шайбы и т. д.), тщательно выполнять подготовительные и основные операции, использовать для выполнения этих операций соответствующий исправный инструмент.

В зависимости от условий работы детали, узла или сборочной единицы, гайки в резьбовых соединениях должны быть установлены на разрезные шайбы, зашплинтованы, законтрены, зафиксированы отгибающимся усиком шайбы или проволочной скруткой.

Оси и валы должны быть выполнены в соответствии с чертежами. Цапфы подшипников должны быть выполнены в соответствии с установленным допуском и величиной допустимой шероховатости, указанными на чертеже; не должно быть радиального и осевого люфта.

Смонтированные на валу подшипники качения не должны иметь люфта и трещин в обоймах. Должна быть выдержана соосность подшипников.

Подшипники скольжения должны быть выполнены и подогнаны шабрением таким образом, чтобы подшипник всей внутренней поверхностью прилегал к поверхности цапфы, а всей наружной поверхностью – к поверхности гнезда в корпусе. Отверстия и канавки для смазки нужно выполнять строго в соответствии с чертежом так, чтобы смазка надежно и постоянно поступала в подшипники.

Условием нормальной работы фрикционных и зубчатых механизмов привода является соосность валов и подшипников. Детали фрикционных механизмов при их сборке должны прилегать друг к другу всей обработанной поверхностью. Монтаж зубчатых цилиндрических колес нужно проводить так, чтобы обеспечивалось правильное зацепление зубьев колес. Правильность зацепления должна достигаться постоянством расстояния между осями валов, на которых смонтированы зубчатые колеса, строгой параллельностью осей и расположением валов и осей в одной плоскости.

Условием нормальной передачи вращательного движения от одного вала к другому является правильная сборка валов и полумуфт на выходных концах валов.

При сборке муфт сцепления цапфы валов должны быть плотно посажены в гнездах подшипников; при этом не должно быть биения. Валы должны быть соосны, а полумуфты должны быть уравновешены.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

Техническое обслуживание систем, узлов и агрегатов автомобиля

Техническое обслуживание систем, узлов и агрегатов автомобиля В данном разделе мы расскажем о том, какие основные действия по техническому обслуживанию систем, узлов и агрегатов автомобиля можно выполнять самостоятельно.Чтобы двигатель работал стабильно и надежно,

Способы соединения узлов и деталей и виды плетения

Способы соединения узлов и деталей и виды плетения Основные виды креплений и соединений В производстве плетеных изделий применяют уже сложившиеся в практике виды креплений и соединений мебельных палок, пластин и прутьевых стоек. Такие соединения делятся на разъемные и

Технология замены узлов и деталей кузова

Технология замены узлов и деталей кузова Технологический процесс замены узлов и деталей кузова более подробно рассмотрим на примере автомобилей ВАЗ.Замена переднего крыла. Передние крылья должны быть заменены при значительной деформации, разрывах, а также сквозной

Сборка

Сборка Обработав детали, сметайте их и примерьте изделие. Если вещь сидит на ребенке хорошо, можно сшивать окончательно. Выполнять сшивку рекомендуется теми нитками, которыми изделие было связано, ведь каждому материалу присущи свои свойства.

Сборка цилиндров Primus

Сборка цилиндров Primus Последовательность сборки цилиндра Schlage Primus:1. Вставить две пружины бокового стрежня в личину цилиндра. Закрепить личину цилиндра верхней стороной вниз в приспособлении для удерживания личины, при этом боковой стержень должен входить в прорезь в

Разборка – сборка

Разборка – сборка Разборка оружия подразумевает знакомство у приступивших к ней с устройством образца. Обычно разборке предшествует изучение инструкций, описаний, наставлений. Наиболее удачными являются армейские НСД, изложенные абсолютно доступно, суммирующие опыт

Источник

Методы сборки

Технологическая организация процессов сборки

В зависимости от типа производства изменяется и организация процесса сборки. При единичном производстве изготовление одного или нескольких изделий не повторяется или повторяется через неопределённые промежутки времени.

Для единичного производства характерны следующие принципы:

— ограниченное использование принципов взаимозаменяемости;

— широкое использование слесарно-пригоночных работ.

В единичном производстве технологические процессы обычно детально не разрабатываются, а выполняют только наметку последовательности операций и ориентировочно подсчитывают рабочее время, определяемое по статистическим данным аналогичных работ. Технологический процесс сборки в этом типе производства строится на принципах последовательного выполнения операций, не расчленённых на более простые переходы сборочного процесса.

В условиях единичного производства при сборке машин выполняется большой объём пригоночных работ, к которым относятся: зачистка и опиловка сопрягаемых поверхностей деталей, шабрение втулок, вырубка смазочных канавок, подрезка деталей, наварка коротких деталей, сверление и нарезание ре-зьб и др.

Цикл сборки машины, т.е. время, в течение которого производят сборку её при единичном производстве очень велик по сравнению с другими типами производства.

Серийное производство характеризуется выпуском машин партиями через определённые промежутки времени. В условиях такого производства технологический процесс сборки построен по принципу параллельно-последова-тельного выполнения операций. Сложные операции разбиваются на более простые, общую сборку разделяют на сборку сборочных единиц. При крупных сериях можно организовать специализацию, т.е. некоторые виды работ выполнять одним рабочим, что повышает производительность труда.

Номенклатура изделий предприятий массового производства однородна и ограничена. Изделия производятся в больших количествах, при редкой модернизации или замене их конструкции.

Отличия сборки в условиях массового производства:

— закрепление операций за каждым рабочим местом;

— расчленение процессов сборки на простейшие операции.

Технологический процесс сборки строится по принципу параллельного выполнения операций.

Основное условие массового производства – использование принципа взаимозаменяемости всех деталей изделия.

Основные методы сборки:

— с полной взаимозаменяемостью деталей сборочных единиц;

— с сортировкой деталей по группам (метод группового подбора);

— с подбором деталей (неполная взаимозаменяемость);

— с применением компенсаторов;

— с индивидуальной пригонкой деталей по месту.

Метод полной взаимозаменяемости предусматривает сборку машин без какой-либо дополнительной обработки деталей с установкой и заменой деталей без пригонки. Метод экономически целесообразен в массовом и крупносерийном производстве. При этом методе из-за отсутствия операций подбора или пригонки деталей ускоряется сборка машин и снижается трудоёмкость производства. Кроме того, использование комплектов взаимозаменяемых запасных частей и узлов обеспечивает их быструю замену в рабочих условиях, что повышает эффективность эксплуатации машин.

Метод сборки с применением сортировки деталей (метод группового подбороа). Метод часто называют методом селективной сборки. Требуемый ко-нструктивный зазор или натяг получают не за счёт изготовления деталей с минимальными допусками, а соответствующим подбором охватываемых и охватывающих деталей. При этом к отверстию с диаметром, близким к верхнему пределу, подбирают более полный вал и, наоборот, к отверстию с диаметром близким к нижнему пределу, подбирают менее полный вал.

Подбор деталей значительно упрощается, если детали обоих наименований по размерам (в пределах допусков на их изготовление) разбивают на несколько групп. При этом предварительная сортировка деталей предусматривает разбивку полей допусков сопрягаемых деталей на несколько равных частей и подбора их таким образом, чтобы полномерные охватываемые детали сопрягались с полноразмерными охватывающими деталями.

Метод сборки с применением подбора деталей (неполная взаимозаменяемость) основан на учёте вероятностей отклонений звеньев, составляющих размерную цепь, причём возможно получение некоторого количества сборочных единиц, выходящих за установленные пределы точности.

Предполагая, что все отклонения размеров являются случайными и независимыми, подсчет допуска

где:

Особенностью етода является то, что чем больше размерная цепь, тем меньше суммарный допуск по сравнению с методом полной взаимозаменяемости.

Метод сборки с использованием компенсаторов.

При большом количестве звеньев размерной цепи и малом допуске замыкающего звена необходимая для полной взаимозаменяемости точность изгото-вления деталей может существенно усложнить производство и превысить экономически целесообразную точность. В таких случаях приходится отказываться от полной взаимозаменяемости, допуская пригонку деталей по месту, либо вводить в конструкцию тот или иной вид компенсатора, позволяющего регулировать один из размеров. Такую регулировку называют компенсацией, а деталь, специально вводимую в цепь для уменьшения допуска замыкающего звена – компенсатором.

Особенностью метода является то, что компенсатор изготавливается с произвольным допуском, все основные звенья – по жёстким допускам, установленным НТД.

Способы регулирования компенсатора:

— введением в конструкцию прокладки, шайбы, промежуточного кольца;

— изменением положения одной из деталей (клина, втулки, эластичной муфты, эксцентрика).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Подготовка деталей к сборке

Подготовка деталей к сборке включает в себя:

1) очистку и мойку собираемых деталей и узлов;

2) пригонку, если она необходима.

Чистота деталей и узлов — одно из условий достижения высокого качества как сборки изделий, так и их функционального назначения.

Металлические опилки, мельчайшие кусочки стружки, остатки обтирочных материалов, абразивный порошок, попадая в отверстия или каналы деталей, могут впоследствии, при работе машины, попадать со смазкой в подшипники или зазоры других подвижных соединений и вызывать их интенсивный износ и задиры. В качестве примера можно привести предъявленные претензии и отказ от дальнейшего приобретения судовых дизелей Брянского машиностроительного завода в 70-е годы Федеративной Республикой Германии. Одной из причин этого демарша явилось обнаружение задиров и стружки в коренных подшипниках коленчатого вала в приобретенном судовом дизеле.

Для предотвращения этого детали и узлы в процессе сборки проходят специальные операции — очистки и мойки. Эти операции достаточно трудоемкие, и на их выполнение расходуется до 10 % времени, затрачиваемого на изготовление деталей.

Очистка узлов и деталей от слоя антикоррозионной смазки, следов краски на поверхностях и других твердых загрязнений может быть осуществлена механическим путем, при помощи приводных и ручных щеток, с последующей мойкой и обдувкой сжатым воздухом.

Для мойки деталей используются различные способы:

1) химический (мойка с окунанием и струйная мойка с применением органических растворителей);

2) электрохимический (в спокойном или принудительно возбуждаемом электролите);

В серийном и массовом производствах используются специальные моечные машины (однокамерные, двухкамерные и трехкамерные), в которых процесс мойки деталей и узлов осуществляется в закрытом пространстве без участия рабочего.

Большую роль в обеспечении чистоты деталей и узлов на сборке играет обдувка их сжатым воздухом, которую целесообразно производить перед каждой сборочной операцией.

Пригонка деталей при сборке обычно осуществляется в условиях единичного и мелкосерийного производства.

Пригоночные работы при сборке выполняются с помощью механизированных универсальных и специализированных инструментов с электрическим, пневматическим и, реже, гидравлическим приводом.

Процесс пригонки может включать в себя следующие технологические операции:

1) опиливание и зачистку;

7) торцевание и шарошение;

Опиливание и зачистка производится вручную или с использованием механических инструментов. Характерными примерами этих работ являются следующие: 1) опиливание детали по контуру для снятия неровностей, забоин, заусенцев; 2) снятие припуска на детали — комплексаторе под размер, предусмотренное технологией сборки;

3) устранение дефектов на поверхности детали (сколов, царапин) в тех случаях, когда исправление допускается техническими условиями. Во всех случаях после опиливания поверхность зачищают. Инструментами при опиливании и зачистке обычно служат напильники, надфили, абразивные круги, головки и бруски.

Для механизации работ по опиливанию и зачистке целесообразно использовать верстачные или передвижные установки с гибким валом, приводящие в движение специальные напильники или абразивные головки.

Притирку при сборке применяют в тех случаях, когда необходимо получить точный размер деталей за счет снятия очень малого припуска или для достижения плотного прилегания поверхностей, обеспечивающего гидравлическую непроницаемость соединения. Точность размеров, достигаемых при притирке, до 0,1 мкм. В качестве примера можно привести притирку плунжерных пар.

Существует два способа притирки деталей:

1) одной детали по другой (притирка клапанов, пробок и др.);

2) каждой из деталей по притиру (детали топливной аппаратуры, крышки, торцы, фланцы и буртики в плотных сопряжениях).

Полирование применяют при сборке для достижения меньшей шероховатости поверхностей, подвергавшихся опиливанию или зачистке.

Для полирования применяют механизированные шлифовальные или быстроходные сверлильные машинки, используя их в качестве верстачной установки. При большом объеме полировальных работ применяют ручные полировальные машины с эластичным кругом, работающим торцовой поверхностью.

Шабрение плоских поверхностей (плоскости разъема, направляющие) или цилиндрических поверхностей (вкладыши подшипников, втулки и др.) при сборке производят для обеспечения плотности прилегания и увеличения контурной площади контакта. Шабрение при сборке осуществляют шаберами вручную.

Сверление при сборке применяют:

1) когда требуемая точность совмещения отверстий достигается проще всего путем

обработки двух или более деталей в сборке;

2) если место сверления труднодоступно для обработки на станке, а отверстие небольшого диаметра и может быть просверлено с помощью механизированного инструмента;

3) когда сверление не было предусмотрено при механической обработке (например, для постановки пробок, при обнаружении пористости в литых деталях: станине, картере, блоке, различных корпусах и т.д.), если это допускается техническими требованиями.

Сверление в сборочных цехах производится:

1) на сверлильных станках, установленных на фундаменте вблизи линии сборки;

2) для отверстий 20 мм гнут после наполнения их песком или расплавленной канифолью. Это делается, чтобы сохранить поперечное сечение трубы и предотвратить ее от появления микротрещин.

Стальные трубы диаметром до Ю мм гнут без нагрева и без наполнителя, трубы больших размеров гнут в горячем состоянии.

Источник