Сборка изделий под сварку способы сборки

§ 31. Сборка деталей под сварку

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления.

Сборка под сварку может выполняться следующими способами:

полная сборка изделия из всех входящих в него деталей с последующей сваркой всех швов;

поочередное присоединение деталей к уже сваренной части изделия — при невозможности применения первого способа;

предварительная сборка узлов, из которых состоит изделие, с последующей сборкой и сваркой изделия из собранных узлов; этот способ наиболее рационален, он применяется при изготовлении крупных и сложных конструкций (суда, вагоны, мосты и пр.).

Для сборки и сварки колонн, балок, стоек сложного сечения, а также листовых конструкций из стали толщиной более 8 мм применяют приспособления, допускающие некоторое перемещение элементов конструкции при усадке металла швов.

Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранных деталей. Применяют также и комбинированные сборочно-сварочные приспособления.

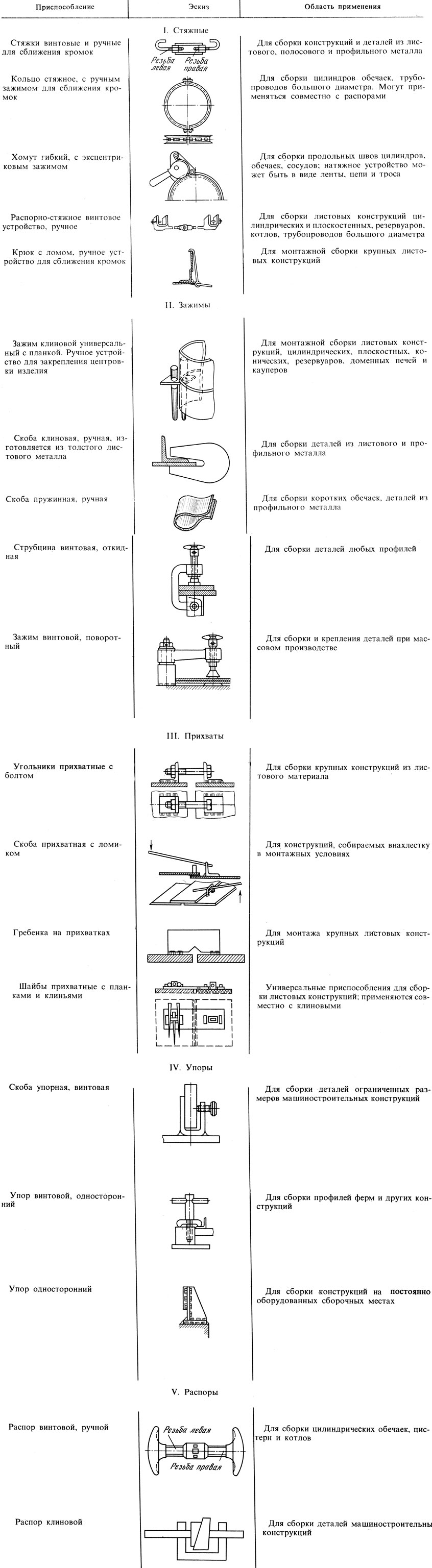

Представление о конструкции сборочно-сварочных приспособлений дает табл. 9.

9. Сборочно-сварочные приспособления

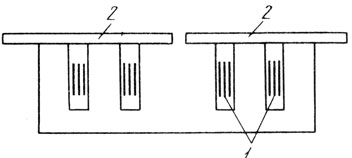

Для сборки листовых конструкций удобны электромагнитные стенды, которые фиксируют положение кромок свариваемых листов (рис. 44). На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений — отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

Рис. 44. Магнитный стенд: 1 — электромагниты, 2 — свариваемые листы

При массовом изготовлении одинаковых конструкций применяют специализированные сборочные кондукторы с механизмами для зажатия деталей. В этих кондукторах производится сборка и прихватка деталей, затем изделие освобождается из кондуктора и подается на площадку или стенд для сварки.

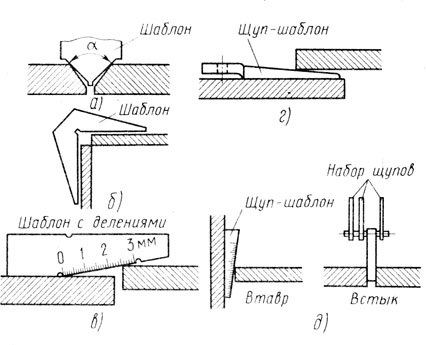

Проверка точности сборки производится шаблонами и щупами (рис. 45).

Рис. 45. Инструмент для проверки качества сборки: а — угла раскрытия кромки, б — прямого угла, в — смещения листов, г — зазора между листами при сварке внахлестку, д — зазора при сварке втавр и встык

Собранные узлы или детали соединяют прихватками. Сварочные прихватки представляют собой короткие швы с поперечным сечением до 1 /3 поперечного сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от длины швов — 500 1000 мм. Прихватки выполняют теми же электродами, что и сварку изделия.

Прихватки препятствуют перемещению деталей, что может привести к трещинам в прихватках при охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкции из листов небольшой толщины (до 6 — 8 мм). При значительной толщине листов необходимо обеспечить податливость деталей, например, осуществлять сборку на гребенках (эластичные прихватки) и сборку изделия с гибкими деталями (решетчатые фермы, узлы судов с перегородками и др.).

Источник

МДК. 01.02. «Технологические приёмы сборки изделий под сварку»

Сборка сварных конструкций

Сборка сварных конструкций представляет собой весьма ответственный и трудоемкий процесс. Хорошее качество сборки — первое и необходимое условие высокого качества сварки. При индивидуальном производстве сборка может занимать 30—50% общего времени изготовления сварной конструкции. При хорошем оснащении сборочных операций приспособлениями и кондукторами затраты времени на сборку сварных конструкций могут быть значительно уменьшены. При выполнении сборочных операций необходимо: 1) точно выдерживать проектные размеры; 2) правильно и постоянно выдерживать зазоры; 3) точно располагать детали по отношению друг к другу в соответствии с проектом; 4) обеспечивать точное положение плоскостей собираемых элементов под углом их пересечения; 5) обеспечивать минимальный допуск на смещение поверхностей деталей стыковых соединений.

Особенно жесткие требования к обеспечению зазоров и совмещений поверхностей предъявляются при сборке под автоматическую сварку. При установлении последовательности сборочных операций необходимо руководствоваться следующим. 1. Выполняемая сборочная операция не должна затруднять осуществление последующей операции. 2. Размеры поступающих на сборку деталей и подготовка их кромок под сварку должны быть тщательно проверены. 3. Выполнение дополнительных работ, в случае надобности, по пригонке деталей в целях точного соблюдения запроектированных зазоров, перекрытий и взаимного расположения их согласно чертежу должно осуществляться легко и быстро. 4. Обеспечение соответствующими инструментами и приспособлениями, облегчающими правильность установки деталей и закрепление их в требуемом положении.

Разработка технологического процесса сборки конструкций тесно связана с выбором рациональных типов имеющихся в цехе приспособлений и проектированием новых приспособлений и кондукторов в зависимости от особенностей изделия и принятого метода сварки. К разработанным технологическим процессам сборки и сварки должны быть приложены операционные, инструкционные и нормировочные карточки. Сборка сварных конструкций может осуществляться; 1) по разметке; 2) по контрольным отверстиям; 3) при помощи шаблонов, упоров, фиксаторов и специальных приспособлений (кондукторов), облегчающих сборочные операции.

Сборка по разметке состоит в том, что на одних деталях путем промера линейкой размечают места расположения других деталей. При сборке эти детали ставятся на размеченные места, закрепляются струбцинами или зажимами и прихватываются. При сборке по контрольным отверстиям заданное расположение деталей достигается путем соединения их болтами и штырями, входящими в контрольные отверстия. Такой метод сборки применяется в тех случаях, когда другими путями затруднительно осуществить точное расположение деталей или когда имеются в соединяемых деталях готовые отверстия, которые можно использовать при сборке. Сборка по разметке и сборка по контрольным отверстиям применяется при индивидуальном производстве, когда изготовление специальных приспособлений нерационально.

Сборка однотипных конструкций серийного и массового производства осуществляется при помощи шаблонов, различных фиксаторов и специальных кондукторов, облегчающих и ускоряющих выполнение рабочих операций при сборке. По характеру сборочно-сварочных работ при изготовлении конструкций сборка делится на сборку всей конструкции, сборку узлов (узловая сборка) и монтажную сборку. Собирать всю конструкцию на прихватках не рекомендуется даже при изготовлении ее с применением ручной сварки. Она может быть допущена только при изготовлении простейших сварных конструкций, составляемых из небольшого количества деталей.

Недостатки сборки всей конструкции следующие: 1. Невозможность применения механизированных методов сварки для многих швов, находящихся в различных положениях в пространстве (горизонтальные, вертикальные и потолочные) и находящихся в труднодоступных местах. 2. Громоздкая и трудоемкая кантовка тяжеловесных конструкций и конструкций с большими габаритными размерами. 3. Неудобное положение сварщика при выполнении швов в труднодоступных местах, что снижает производительность и понижает качество сварных швов. 4. Высокие остаточные напряжения, которые образуются из-за невозможности осуществления свободной усадки швов и которые иногда могут привести к образованию трещин и даже к самопроизвольному разрушению конструкций в цехах после окончания сварочных работ. 5. Накапливание остаточных деформаций, которые могут достигнуть такой величины, что правка станет невозможной и конструкция будет забракована.

Наиболее целесообразными видами сборки и сварки конструкций является сборка и сварка отдельных узлов, а затем сборка и сварка этих узлов в целую конструкцию в цехах или на монтаже. Узловая сборка и сварка дают возможность механизировать сборочно-сварочные операции, повысить качество сборочно-сварочных работ и производительность труда.

Преимущества узловой сборки: 1) возможность автоматизации сварочных работ, так как швы более доступны и кантовка узла значительно легче, чем кантовка всей конструкции; 2) детали свариваются в свободном состоянии и остаточные напряжения от поперечной усадки незначительны; 3) возможность создания поточных линий производства; 4) технологические недостатки сборочно-сварочных работ (деформации, напряжения и др.) могут быть легко исправлены в отдельных узлах и не создавать накопления этих недостатков в целой конструкции; 5) возможность механизации сборочных операций и поднятия культуры производства на более высокую ступень.

Дальнейшее развитие изготовления сварных конструкций требует создания механизированной оснастки сборочно-сварочных работ, повышения точности размеров узлов, которые в цехах и на монтаже соединяются в целую сварную конструкцию.

Существует 2 способа сборки изделия под сварку

1.Сборка производится до плотного сопряжения собираемых деталей (или с необходимым технологическим зазором) и сжатия их в таком состоянии для последующей сварки и постановки электроприхваток. В этом случае отклонения в размерах изделия определяются суммой отклонений в размерах собираемых деталей, т.е. размерными цепями изделия. Следовательно, при таком способе сборки на чертежах деталей допуски должны назначаться исходя из возможного или наиболее вероятного их суммирования при сборке изделия. Таким образом, при 1-м способе сборки сборочный процесс и конструкция зажимного устройства не зависят от допусков по размерным цепям, а размеры сварного изделия полностью определяются фактическими размерами деталей и положением фиксаторов и упоров сборочного кондуктора.

2. Сборка производится по заданным размерам готового изделия с соответствующими допусками. В этом случае конструктором сварного изделия должны быть предусмотрены компенсирующие зазоры или компенсирующие или компенсирующие прокладки “по месту” в каждой размерной цепочке, либо подрезка и подрубка деталей “по месту” (подгонка), либо применение селекционной сборки, когда детали сортируются по фактическим размерам и затем группируются по сборочным комплексам так, чтобы был возможен первый способ сварки – до плотного сопряжения деталей без подрезки и без зазоров (конечно, если последние не требуются по технологии сварки).

Наиболее широкое распространение получил 1-й способ сборки. Сборочные устройства по функциональному назначению и характеру выполняемых операций можно разделить на три основных типа:

1.)сборочные стенды и кондукторы, в которых выполняется сборка изделий на прихватках с последующей передачей собранного изделия в другое сварочное устройство. 2.) сборочно-сварочные кондукторы, в которых выполняется не только сборочные, но и сварочные операции, в большинстве случаев без предварительной постановки прихваток. 3.) сборочно-сварочные кондукторы – кантователи, в которых кроме сборочных и сварочных операций осуществляется также операции кантовки изделия в удобное для сварки положение.

Сварочными приспособленияминазываются дополнительные технологические устройства к оборудованию, используемые для выполнения операций сборки под сварку, сварки, термической резки, пайки, наплавки, устранения или уменьшения деформаций и напряжений, а также для контроля. В комплексно-механизированном сварочном производстве широко применяются загрузочные, разгрузочные, подъемно-транспортные и комбинированные приспособления, чалочные устройства, тиковая и специализированная …. оргоснастка, различный инструмент.

Учитывая, что сварочное производство является комплексным, необходимо проектировать приспособления для заготовительных, подготовительных, заключительных операций и специальный инструмент.

Сборочно-сварочной оснасткой называют совокупность приспособлений и специального инструмента для выполнения слесарных, сборочных, монтажных и других видов работ. Поэтому термин “оснастка” чаще применяется в судостроении, монтаже, строительстве. Применение сварочных приспособлений позволяет уменьшить трудоемкость работ, повысить производительность труда, сократить длительность производственного цикла, улучшить условия труда, повысить качество продукции, расширить технологические возможности сварочного оборудования, способствует повышению комплексной механизации и автоматизации производства и монтажа сварных изделий. Сварочные приспособления классифицируются по нескольким признакам (рис.1) следующим образом:

Сборка конструкций под сварку

Сборкаконструкций должна производиться только из выправленных деталей и элементов,очищенных от заусенцев, грязи, масла, ржавчины, влаги, льда и снега.

При сборкеконструкций и деталей не должно допускаться изменение их формы, непредусмотренное технологическим процессом, а при кантовке транспортировании -остаточное деформирование их.

Не допускаетсяперенос и кантовка краном тяжелых и крупногабаритных конструкций и ихэлементов, собранных только на прихватках, без применения приспособлений,обеспечивающих неизменяемость их формы.

Собранные,предъявленные и принятые под сварку конструкции и не сваренные после этого втечение 24 ч, должны быть повторно предъявлены ОТК.

Прихватки, предназначенные для соединения собираемых деталей, должныразмещаться в местах наложения основных сварных швов.

Размеры сеченияприхваток должны быть минимально необходимыми для обеспечения расплавления ихпри наложении швов проектного сечения. Длина прихваток в конструкциях,выполненных из стали до С375 включительно, должна быть не менее 50 мм ирасстояние между прихватками — не более 500 мм, а в конструкциях из стали С440- соответственно 100 и 400 мм при катете шва прихватки не более половины катеташва сварного соединения.

Сборочныеприхватки конструкций должны быть выполнены сварщиками, имеющими право напроизводство сварочных работ в соответствии с п. 2.2настоящего стандарта, с применением тех же сварочных материалов и тех жережимов, что и основные швы сварных соединений.

В сварныхсоединениях, осуществляемых автоматами и полуавтоматами, сборочные прихваткивыполняются электродами, обеспечивающими заданную прочность с соблюдениемтребований пп.3.2.2 настоящего стандарта.

Формыкромок и размеры зазоров при сборке сварных соединений должны соответствоватьвеличинам, указанным в таблицах (см. в таблицах расположенных ниже), на швы сварных соединений, а в конструкциях из стали С440 — в соответствиисо специальными указаниями в чертежах КМ.

Все местныеуступы и сосредоточенные неровности, имеющиеся на собираемых деталях, надлежитдо сборки устранять плавной зачисткой с помощью абразивного круга.

Общаясборка конструкций должна производиться путем последовательного соединения всехэлементов конструкций или отдельных ее частей. При этом должна быть произведенаподгонка всех соединений, включая установку фиксирующих устройств. На всехотправочных элементах должна быть проставлена индивидуальная маркировка инанесены риски. При общей сборке кожухов листовых конструкций одновременнодолжно быть собрано не менее трех царг.

Каждыйпервый и в последующем каждый десятый экземпляр однотипных конструкций,изготовленных по кондукторам, должен проходить контрольную сборку, в процессекоторой производится проверка соответствия изготовленных конструкций чертежамКМД.

В объемконтрольной сборки однотипных конструкций должны входить все элементы и детали,изготовленные с применением всего комплекта кондукторов.

Сваркустальных конструкций следует производить по заранее разработанному иконтролируемому технологическому процессу, который должен обеспечить требуемыегеометрические размеры и механические свойства сварных соединений.Сварка стальных конструкцийдолжна выполняться по возможности высокопроизводительными механизированнымиспособами.Режимы сваркиуглеродистой и низколегированной стали классов до С440 включительно и размерышвов сварных соединений должны обеспечивать следующие показатели пластичности ивязкости металла шва и околошовной зоны:

а) твердость поалмазной пирамиде не выше 350 единиц Нv;

б) ударнаявязкость при отрицательной температуре (минус 40°С или минус 70°С), указанной впроекте не ниже 3 кгс.м/см 2 KCU;

в)относительное удлинение не ниже 16%.

Сваркадолжна производиться при стабильном режиме, установленном технологическимпроцессом, с допускаемыми отклонениями: силы тока ±5%; напряжения дуги ±5%.Режим сварки следует подбирать так, чтобы коэффициент формы провара составлял:для углового шва и для стыковогооднопроходного шва .

Сварочныеработы должны осуществляться под руководством инженерно-технического лица,имеющего опыт в области сварочных работ и имеющего удостоверение на правопроизводства работ по сварке.

Ручнаяэлектродуговая сварка должна производиться электросварщиками, имеющимиудостоверения, выданные им в соответствии с действующими в настоящий моментПравилами аттестации сварщиков.

Автоматическаяи полуавтоматическая сварка должна производиться сварщиками, прошедшимиобучение и получившими об этом соответствующие удостоверения. Сварщики должнына месте работы пройти испытания в условиях, тождественных с теми, в которыхбудет выполняться сварка конструкций.

Для сварки приотрицательной температуре сварщик должен пройти испытание при предусмотреннойтехнологическим процессом отрицательной температуре. Сварщик, сдавшийиспытание, может быть допущен к сварке при температуре на 10°С ниже температурыиспытания.

Прииспользовании металлопроката, не подвергнутого консервации, проплавляемыеповерхности и прилегающие к ним зоны металла шириной не менее 20 мм, а такжекромки листов в местах примыкания выводных планок перед сборкой, должны бытьперед сборкой очищены до чистого металла с удалением конденсационной влаги. Приналичии на конструкциях ржавчины, грязи и т.п. непосредственно перед сваркойочистка должна быть повторена. Продукты очистки не должны оставаться в зазорахмежду собранными под сварку деталями.

Сваркастальных конструкций должна производиться после проверки правильности ихсборки. Выполнение каждого валика многослойных швов сварных соединенийдопускается после очистки предыдущего валика, а также прихваток от шлака ибрызг наплавленного металла.

Участки слоешва с порами, раковинами и трещинами должны быть удалены до наложенияследующего слоя.

Придвусторонней сварке швов стыковых сварных соединений, а также угловых итавровых сварных соединений с разделанными кромками со сквозным проплавлениемнеобходимо перед выполнением шва с обратной стороны очистить корень швамеханическим способом до чистого бездефектного металла.

В процессевыполнения автоматической и полуавтоматической сварки при вынужденном перерывев работе сварку разрешается возобновить после очистки концевого участка швадлиной 50 мм и кратера от шлака — этот участок и кратер следует полностьюперекрыть швом.

Свариваемые детали стальных конструкций и рабочее место сварщика должны бытьзащищены от дождя, снега, сильного ветра и сквозняков.

Приданиеугловым швам вогнутого профиля и плавного перехода к основному металлу, а такжевыполнение стыковых швов без усиления, если это предусматривается чертежами КМ,должны, как правило, осуществляться подбором режимов сварки и соответствующимрасположением свариваемых деталей. Механическая обработка швов, для придания имнужной формы, производится способами, не оставляющими на их поверхностизарубок, надрезов и других дефектов.

Начало иконец шва стыкового сварного соединения, а также выполняемого автоматомуглового и таврового сварного соединения должны выводиться за пределысвариваемых деталей на заходные и выводные планки, удаляемые после окончаниясварки газовой разделительной резкой.

Места установкипланок после газовой срезки должны быть зачищены механическим способом доисчезновения следов газовой резки. Зажигать дугу и выводить кратер на основнойметалл конструкции за пределами мест наложения шва запрещается.

Допускаемые отклонения размеров сечения швов сварных соединений от проектных недолжны превышать величин, указанных в таблицах. В конструкциях из высокопрочных сталей (С440) — в соответствии суказаниями в чертежах КМ. Размеры углового шва должны обеспечивать его рабочеесечение, определяемое величиной катета шва, указанной в чертежах КМ имаксимально допустимым зазорам, регламентированным указаниями таблицах.

Ручную иполуавтоматическую дуговую сварку конструкций из стали классов до С375 включительнопри температурах стали, ниже указанных в таблице 3.1, следует производить спредварительным подогревом стали в зоне выполнения сварки до 120-160°С наширине 100 мм с каждой стороны сварного соединения.

Источник