Самоходная машина для наклейки наплавленного рубероида огневым способом

Рулонные кровли разделяют на два вида: устраиваемые из рулонных материалов, для приклейки которых к основанию применяют заранее приготовленные горячие и холодные битумные мастики; кровли, устраиваемые из рулонных материалов с наплавленным в заводских условиях слоем битумной мастики. Способ устройства кровель из рулонных материалов, приклеиваемых к основанию на битумных мастиках, называют мастичным, из наплавленных рулонных материалов — безмастичным.

Технологический цикл устройства рулонной кровли мастичным способом включает в себя следующие операции: – подготовку основания кровли; – очистку рулонных материалов от защитной минеральной посыпки и их перемотку для устранения деформаций; – подъем доставленных на объект материалов для устройства кровли на основание крыши; – устройство гидроизоляционного кровельного ковра.

При механизированном способе производства работ готовый двух-, трех- или четырехслойный гидроизоляционный ковер наклеивается на подготовленное основание кровли с помощью горячих и холодных битумных мастик.

Рекламные предложения на основе ваших интересов:

При устройстве гидроизоляционного кровельного ковра мастичным способом наиболее трудоемкими операциями являются приготовление, транспортирование на объект, подача на кровлю и нанесение битумных мастик на основание, при выполнении которых используется довольно большая номенклатура машин, оборудования и приспособлений. При этом способе устройства кровли довольно высока доля ручного труда, сложен контроль за толщиной наносимого на основание кровли слоя битумной мастики при укладке гидроизоляционного ковра, что приводит к снижению качества работ и перерасходу клеящих материалов.

Поэтому все большее применение при устройстве гидроизоляционного кровельного ковра получают наплавляемые рулонные материалы, на поверхность которых в период изготовления в заводских условиях нанесен с обеих сторон утолщенный слой (0,6…4 мм в зависимости от марки) битумной мастики.

Применение наплавляемых кровельных рулонных материалов, производство которых непрерывно растет, позволяет значительно упростить технологию и продолжительность устройства кровельного гидроизоляционного ковра, исключить необходимость приготовления на объектах клеящих материалов, в 2…2,5 раза снизить затраты ручного труда и себестоимость кровельных работ, уменьшить расход битумных материалов, сократить до 2…3 единиц номенклатуру кровельных машин и автоматизировать их работу, обеспечить высокое качество кровли, повысить культуру производства кровельных работ и производительность труда, улучшить условия труда рабочих.

Непосредственно перед наклейкой гидроизоляционного ковра производят удаление с поверхности основания кровли наледи, инея, слоя снега и сушку основания с помощью специальных передвижных машин, осуществляющих тепловую обработку поверхности.

Рис. 7.37. Машина для сушки кровли и удаления наледи

Одна из таких машин показана на рис. 7.37. Машина предназначена для выполнения небольших объемов работ на плоских и наклонных крышах при температуре окружающего воздуха не ниже — 20 °С и состоит из рамы с рукоятками и колесами 5, бачка вместимостью 30 л для дизельного топлива, форсунки 1, топливопровода с краном и кожуха-отражателя 6. Топливо к форсунке для распыления подается из бачка по топливопроводу под действием сжатого воздуха, нагнетаемого в топливный бак насосом. Подача топлива осуществляется с помощью крана. Зажигание топлива осуществляется после открывания крана. Сушка основания кровли, а также удаление с ее поверхности наледи, инея и тонкого слоя снега происходят под воздействием на них открытого пламени и потока горячих газов. При работе машина постепенно перемещается вперед по мере высыхания кровли. Производительность машины при сушке основания 25…30 м:/ч, при удалении наледи толщиной 1,5 мм — 50 м2/ч, расход топлива 10… 12 л/ч.

Перед укладкой и наклейкой на поверхность основания осуществляют очистку рулонных кровельных материалов от защитной минеральной посыпки (при наклейке материала на основание на горячих мастиках), предохраняющей полотнища от склеивания при сворачивании в рулон, а также перемотку рулонных материалов для выравнивания и вытяжки полотен материала.

Машины для устройства кровли из наплавляемых рулонных материалов. Технология устройства гидроизоляционного кровельного ковра из наплавляемого рулонного материала заключается в доведении его покровного мастичного слоя до клеящего состояния с одновременной раскаткой и последующей прикаткой укладываемой рулонной ленты материала. Различают два способа наклейки наплавляемых рулонных материалов — огневой (горячий), при котором покровный битуминозный слой материала доводят до клеящего состояния путем разогрева (подплавления) до температуры 160… 180 °С пламенем горелок; безогневой (холодный), при котором покровный битуминозный слой материала доводят до клеящего состояния путем воздействия на него специальных растворителей-пластификаторов (уайт-спирита, керосина и др.). При безогневом способе для получения качественного кровельного покрытия требуется нанесение на контактирующие поверхности рубероида и основания кровли растворителя-пластификатора из расчета 45…60 г/м2 с последующим прикатыванием рулонного материала.

Для механизации процесса устройства гидроизоляционного ковра из наплавляемых материалов безогневым способом на плоских крышах применяют передвижные машины и комплексно-механизированные установки (кровельные комплексы).

Кровельный комплекс применяется при производстве кровельных работ больших объемов при температуре окружающего воздуха от 5 до 45 °С.

Рис. 7.38. Принципиальная схема кровельной

Установка передвигается оператором вручную на колесах и 11. На раме установки смонтированы ролик-толкатель для раскатки рулонного материала, заполняемый растворителем дозатор, поролоновые смачивающие валики и и трубопроводы и для подачи к валикам растворителя из дозатора. При движении машины вперед валик наносит равномерный слой растворителя на основание кровли, валик — на поверхность раскатываемого рулонного материала. Переднее колесо машины кинематически связано передачей с дозатором, что обеспечивает одновременность подачи растворителя к обоим поролоновым валикам, равномерность их насыщения в пределах 0,27…0,32 г/см3 и равномерность нанесения растворителя на склеиваемые поверхности. Для нанесения растворителя вручную на склеиваемые поверхности в начале процесса наклейки рубероида и в местах примыкания служит удочка с резиновым рукавом. Производительность установки 150 м2/ч, масса 75 кг.

Холодный способ устройства рулонной кровли характеризуется простотой технологии и механизации, а также пожаробезопасно-стью. При этом способе долговечность кровли на 25…30% выше по сравнению с горячим (огневым) способом приклейки.

Основной недостаток холодного способа — понижение скорости испарения растворителя из пластифицированного слоя при понижении температуры окружающего воздуха.

Машины для наклейки наплавляемых рулонных материалов огневым способом — передвижные (самоходные и передвигаемые оператором вручную), работающие, как правило, на сжиженном газе (пропан-бутане).

Рис. 7.39. Самоходная машина для наклейки огневым способом: а — общий вид; б — принципиальная схема

Самоходная кровельная машина (рис. 7.39) применяется при оольших объемах кровельных работ при уклоне кровли не более 5° и осуществляет раскатку рулонного материала расплавление горелками покровного слоя мастики и прикатку материала к поверхности основания кровли. На четырехколесном самоходном шасси с обре-зиненными колесами и смонтированы блок горелок с газопроводом, рулоноукладчик с прикатывающими катками, электро-привод механизма передвижения машины, приборная панель и пульт управления.

Машина комплектуется четырьмя газовыми баллонами вместимостью по 50 л, размещаемыми на двух тележках. Каждая тележка имеет ложементы для двух баллонов и защитный кожух. Баллоны соединяются с газопроводом машины гибкими шлангами. При передвижении машины горелочный блок с пятью горелками подплавляет покровный слой мастики по всей ширине рулонного материала, раскатываемого рулоноукладчиком по поверхности основания кровли.

Прикатка полотнища материала к основанию кровли обеспечивается прикаточными катками, каждый из которых установлен для подпружиненных плавающих опорах для обеспечения плотного прилегания к прикатываемому полотну. Газовоздушная смесь подается к блоку горелок по газопроводу. Газ (пропан-бутан) поступает в систему газопровода под давлением 0,2…0,3 МПа из газовых баллонов через редуктор. Подача газа регулируется муфтовым краном, расход контролируется ротаметром, отключение газа производится электромагнитным вентилем. Привод двух ведущих колес шасси осуществляется от электродвигателя через систему механических передач. Привод шасси обеспечивает рабочую скорость передвижения машины 200 м/ч. Машину обслуживают два оператора.

Управление машиной ведется с пульта управления. Для автоматизации управления машиной используют электронное устройство автоматического контроля и управления процессом разогрева кровельных рулонных материалов, принцип работы которого основан на автоматическом изменении частоты вращения приводного электродвигателя ходового механизма машины и, следовательно, скорости передвижения в зависимости от температуры нагрева горелками поверхностного слоя рулонного материала.

Изменяя эту скорость пропорционально изменению температуры поверхностного слоя материала, электронное устройство обеспечивает автоматическое поддержание заданной температуры разогрева в определенных технологических пределах.

Производительность машины 200 м2/ч, давление газа в блоке горелок 0,2…0,3 МПа, установленная мощность 1,0 кВт.

Огневой способ устройства рулонной кровли не получил широкого распространения в связи с тем, что существующие средства его механизации сложны по конструкции и не вполне удобны для эксплуатации, а экономичность этого способа низка, так как рассеивание тепловой энергии достигает 60…70%. Применение открытого пламени для подплавления покровного слоя рубероида связано с повышенной пожарной опасностью, возможностью теплового облучения рабочих-кровельщиков, а также со снижением эксплуатационных качеств устраиваемых кровель в результате возгонки легко-воспламеняемого битума из основы и смешивания его с массой покровного слоя и пережога материалов.

В настоящее время вместо рулонных кровель все чаще применяют более долговечные и менее трудоемкие безрулонные мастичные кровли, при устройстве которых в 2…2,5 раза выше уровень механизации и значительно ниже стоимость укладки и ремонта. Кроме того, их можно устраивать механизированным способом на поверхности самых различных уклонов и конфигурации.

Источник

Машины для транспортирования и нанесения мастик для рулонных кровель

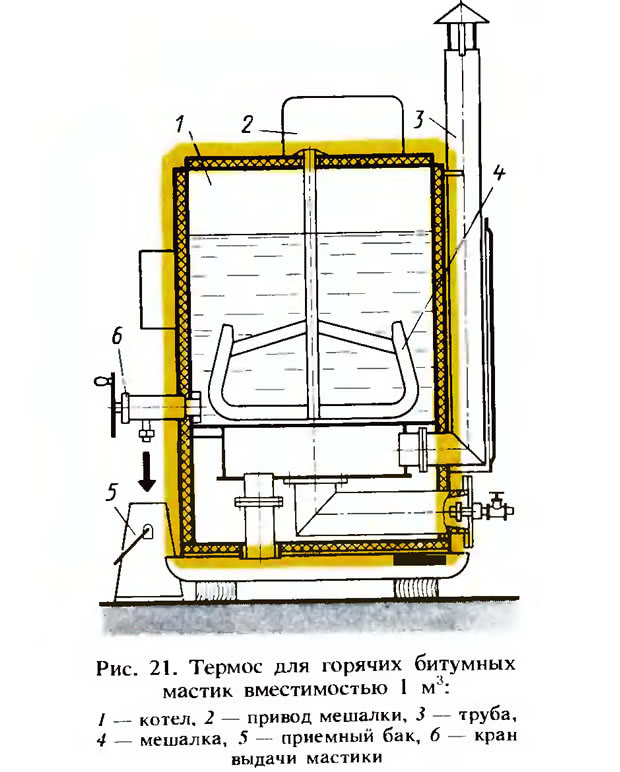

Мастики, приготовленные централизованно на заводах, транспортируют на строительные площадки автогудронаторами или в термосах.

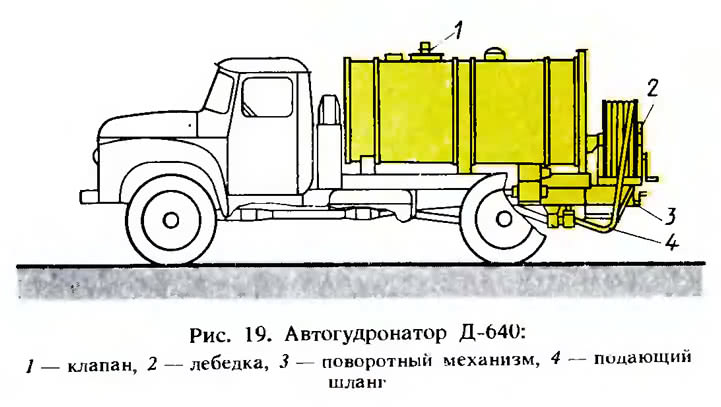

Автогудронатор (рис. 19) — грузовой автомобиль с цистерной вместимостью 3. 5 т — предназначен для перевозки различных вяжущих материалов с температурой до 200°С на строительные площадки. При перевозке вяжущих материалов на значительные расстояния автогудронатор должен быть оборудован подогревательным и перемешивающим устройствами.

Мастику в зависимости от состояния транспортируют следующим образом: поставляемую в горячем состоянии — автогудронаторами, в холодном состоянии (как в таре, так и брусками) — любым видом транспорта; при поставке без тары мастика должна быть защищена от увлажнения атомсферными осадками и солнечного облучения.

Если мастику поставляют в готовом виде (с наполнителем), то автогудронаторы должны быть оборудованы перемешивающими устройствами. Из автогудронаторов мастику перекачивают в машину СО-100 А.

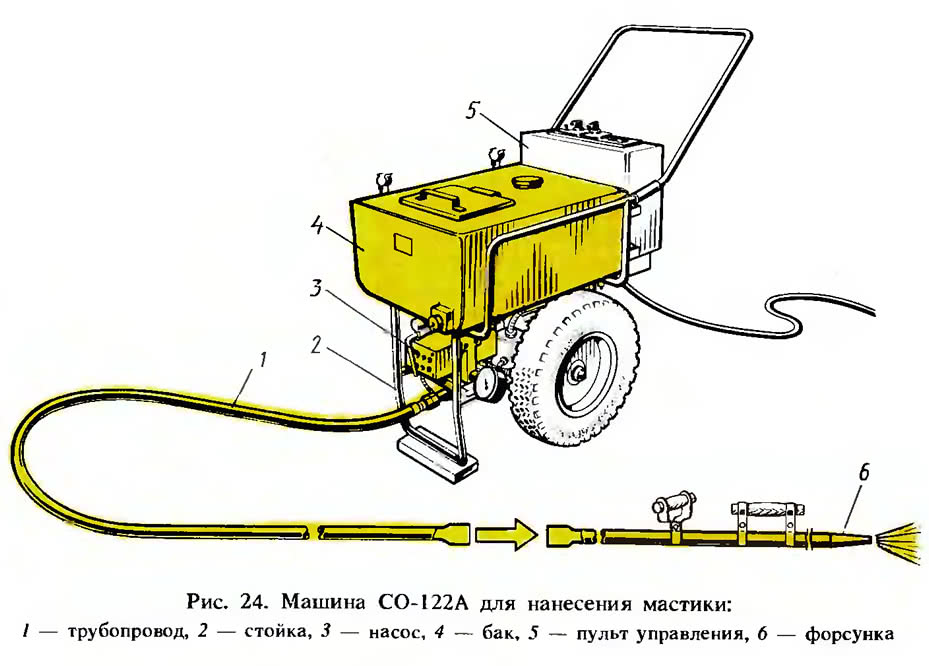

Машина СО-100А для подогрева, перемешивания и транспортирования мастик на кровлю работает следующим образом. Бак, заполненный мастикой, приготовленной централизованно, подогревается электронагревателями. Они расположены в два ряда; получают питание от двух трансформаторов. Температура мастики контролируется электроконтактным термометром, который подает команду на включение и отключение электронагревателей. Перед подачей мастики на кровлю разогревают систему мастикопроводов с помощь горячего дизельного топлива. Вся контрольно-регулирующая и распределительная аппаратура смонтирована в панели. Производительность машины 6 м 3 /ч.

У становку ПКУ-35М (см. рис. 13) используют для подачи на кровлю холодной мастики.

Установки для приема и перекачивания горячих мастик на крышу могут обслуживать только рабочие, прошедшие специальное обучение.

На площадке, где подают мастики на крышу, вывешивают инструкцию по технике безопасности и противопожарным мероприятиям; здесь же хранится аптечка с набором медикаментов и перевязочных средств, а также огнетушители, ящик с сухим песком и лопаты.

Все металлические элементы установок для транспортирования мастик должны быть заземлены.

Во время работы в котел термоса нельзя добавлять холодный необезвоженный битум, так как это вызывает вспенивание всей массы. Открывать крышку загрузочного люка надо только с помощью каната, так как горячие пары подогреваемого битума или мастики могут обжечь лицо.

Нельзя оставлять без присмотра зажженную горелку и форсунку установок. При воспламенении битума в термосе надо немедленно выключить горелку и плотно закрыть крышку загрузочного люка. При выдаче битума из термоса горелка или форсунка должна быть погашена.

Во время работы насосных установок нельзя их ремонтировать, подсоединять или отсоединять секции трубопровода.

Машина для транспортирования мастики по кровле (рис. 22) выполнена на базе мотороллера «Вятка». Она состоит из мотороллера 1, на раме 7 которого расположена цистерна 2, закрепленная двумя хомутами 4. В верхней части цистерны (вместимостью 200 л) расположен загрузочный люк 3 с сеткой-фильтром и рукояткой 5 сливного клапана. В нижней части бака находится сливной патрубок 6. Бак машины наклонен в сторону сливного отверстия.

При нажатии рукоятки мастика свободно сливается в бак наклеечной машины или непосредственно в расходные бачки на рабочих местах. Стенки бака имеют теплоизоляцию, которая предохраняет мастику от быстрого остывания. Сливной патрубок находится на такой высоте, которая обеспечивает подъезд машины к приемному отверстию наклеечной машины, раструбу термоса или расходному бачку. Это позволяет сливать мастику из бака машины непосредственно в емкости без дополнительных перегрузок и одновременно исключает возможность соприкосновения рабочих с горячим вяжущим веществом.

Агрегатами для перекачивания мастик СО-119А и СО-120А подают битумные мастики на высоту более 50 м. Агрегат СО-120А является составной частью установки СО-100А или СО-122А. Применяют также агрегаты АКГР-5, УХМП-1 для подогрева и подачи на крышу кровельных мастик.

Для транспортирования битумов и мастик применяют трубопроводы различных конструкций. Все битумопроводы изолируют теплоизоляцией.

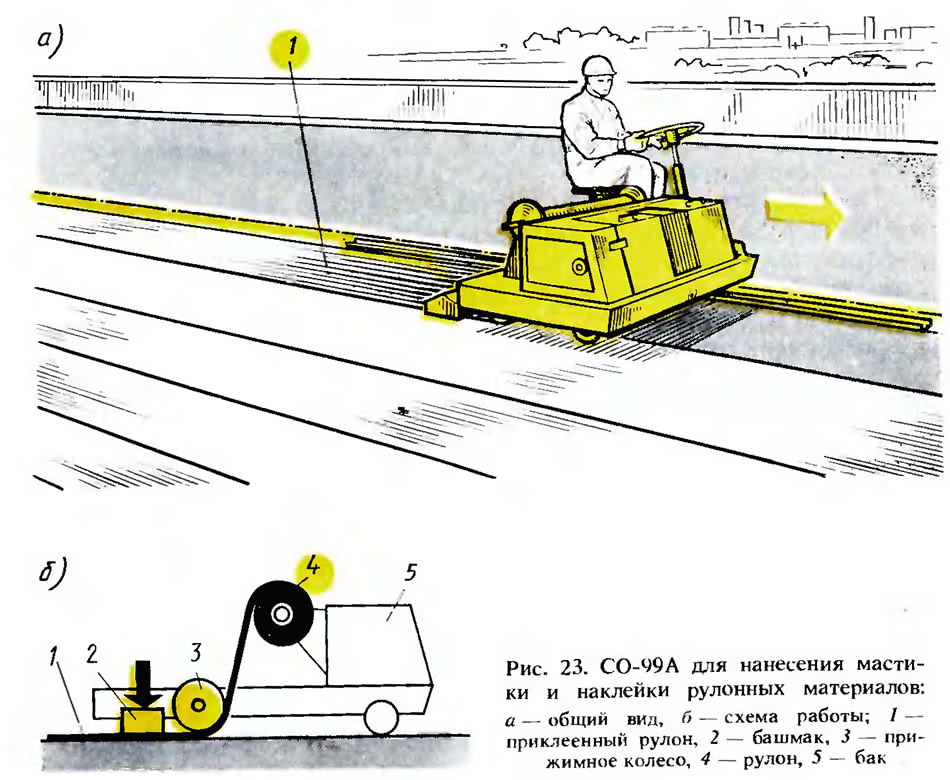

Особенностью работы на машине СО-99А является то, что необходимо обеспечить прямолинейность хода и наклейки рулона.

Для приклейки первого рулона на основании кровли отбивают прямую линию длиной не менее длины наклеиваемого полотнища. Линию отбивают шнуром в том месте, где будет уложено полотнище. При наклейке последующих рулонов контрольной линией движения машины является кромка ранее уложенного полотнища. Основное условие правильной укладки полотнища — перпендикулярное положение катушки с рулоном по отношению к направлению движения машины.

Во избежание порчи асфальтовых стяжек и готовых ковров из рулонных материалов машину водят по металлической направляющей рейке, сделанной из двух уголков 20Х20 мм, соединенных между собой металлической полосой. Вначале рейку укладывают по контрольной линии, а при наклейке последующих полотнищ — по кромкам ранее уложенных полотнищ. Рейки переставляет один рабочий в процессе движения машины. Укладывают их по направлению движения машины таким образом, чтобы переднее рулевое колесо катилось по рейкам. Использование реек исключает повреждение ковра, дает возможность вести работы на стяжках пониженной прочности и при высокой температуре воздуха в летний период.

Источник